Dans la continuité des sujets (

premier ,

deuxième ) sur les tests de machines, je souhaite assembler une version économique d'une machine de type console pour une petite charge (20 kg), pour tester différents matériaux ...

Après avoir écrit les deux articles précédents sur ce sujet, on m'a posé des questions liées à la modernisation et au développement. Cela m'a incité à écrire un article. Il se composera de deux parties - en cela je parlerai de la partie mécanique, et la seconde sera consacrée à l'électronique, au logiciel et au traitement des données reçues.

J'ai décidé de prendre le schéma cinématique comme un type de console, car il est plus facile à mettre en œuvre et plus petit (par rapport à une machine à deux colonnes) avec les mêmes caractéristiques à poser, mais structurellement, il est légèrement plus faible.

J'ai posé les principales caractéristiques suivantes pour ma voiture: capacité de charge maximale de 20 kg ou 200 N, et course de travail maximale de 600 mm.

Après avoir commencé la conception, il a décidé des matériaux de base pour la fabrication de pièces de machines. J'ai décidé d'acheter pour eux des guides cylindriques de 20 diamètres et des chariots sans réinventer la roue. En tant que mécanisme mobile, il a pris une goupille de construction et un écrou avec un filetage M20 par incréments de 2,5 mm. Les plaques de connexion du châssis électrique, y compris la base de la machine, il a été décidé de faire du contreplaqué d'une épaisseur de 20 mm.

Une petite digression pour ceux qui ont commencé à rire: ce projet devrait être assez budgétaire, et est nécessaire pour développer un schéma d'utilisation de l'électronique sélectionnée et développer un programme de gestion et de traitement des données sur un ordinateur personnel.

L'utilisation d'une vis dans une vis trapézoïdale ou une vis à billes, ainsi qu'à la place du contreplaqué - duralumin ou acier, augmentera considérablement le coût de la machine, mais je ne la vends toujours pas, mais pour répéter ce projet, ceux qui ont besoin d'une telle unité de mesure de puissance. Qui, quel schéma cinématique sera utilisé et quels composants sont l'affaire personnelle de chacun.

J'ai distribué le projet dans Compass, seulement les principaux détails, avec la technologie de fabrication dont j'ai immédiatement décidé. Étant donné que j'ai une fraiseuse CNC, j'ai décidé de traiter presque tous les composants de la machine en contreplaqué.

J'ai disposé toutes les pièces planes en projection bidimensionnelle, les ai enregistrées au format vectoriel (* .dxf). Grâce au postprocesseur du programme CAM, j'ai transféré les dessins vers le G-code. La machine a découpé tous les détails en une seule installation de la pièce, car les dimensions de son champ de travail le permettent. Après avoir traité les coins avec du papier de verre, toutes les pièces d'accouplement se sont très bien assemblées.

Les guides et les goujons ont été usinés sur un tour. Comme nous n'avons pas essayé de faire une épingle à cheveux sans battre, elle est toujours restée tordue.

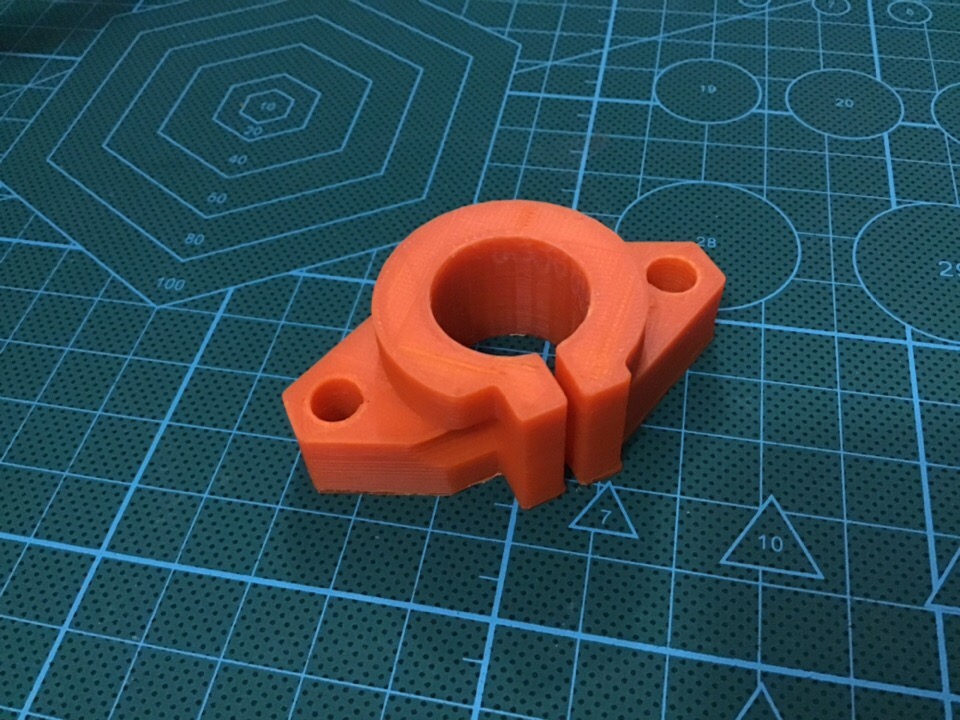

Après l'assemblage préliminaire du châssis motorisé, il est devenu évident qu'il était nécessaire de renforcer la fixation des guides cylindriques sur les plaques supérieure et inférieure. Pour cela, des supports supplémentaires étaient nécessaires, mais les acheter n'est pas rentable, mais les fabriquer en plastique sur une imprimante 3D est la chose même.

J'ai ramassé les supports selon le catalogue pour le diamètre de mes guides, selon les tailles disponibles je les ai dessinés en 3D, tous dans le même compas.

Un ami a donné une imprimante 3D pour une utilisation temporaire, en quelques jours j'ai réussi à imprimer tous les supports et quelques détails supplémentaires. Les supports imprimés étaient très serrés, ce qui a donné à l'ensemble de la structure une bonne rigidité.

Aux extrémités usinées des goujons, à l'atterrissage j'ai mis des roulements radiaux à billes. Au bas des roulements entre la plaque inférieure a tiré un écrou. De la bonne manière, il est nécessaire d'utiliser des paliers de butée ou coniques.

En tant que centrale électrique, j'ai décidé d'utiliser un motoréducteur à partir des vitres électriques de la voiture VAZ 2110, cela crée un bon couple. Il a suggéré qu'il suffisait de faire défiler une épingle à cheveux chargée de vingt kilogrammes.

L'arbre de sortie du moteur - boîte de vitesses de section carrée 7x7 mm., Pour le connecter à la queue du goujon, le raccord devait être imprimé.

En ce qui concerne le fonctionnement du moteur par rapport à la machine d'essai, pour le test correct, la vitesse de charge ne devrait pratiquement pas changer. Dans les systèmes de propulsion modernes, cela est mis en œuvre dans les entraînements à commande électronique. Dans mon cas, afin que pendant la charge la vitesse de la plaque mobile ne diminue pas, le moteur doit avoir une telle puissance pour ne pas remarquer l'augmentation de la charge sur elle, ou la mettre en œuvre par programme, en augmentant la puissance. Mais dans ce cas, une rétroaction est nécessaire pour contrôler la vitesse.

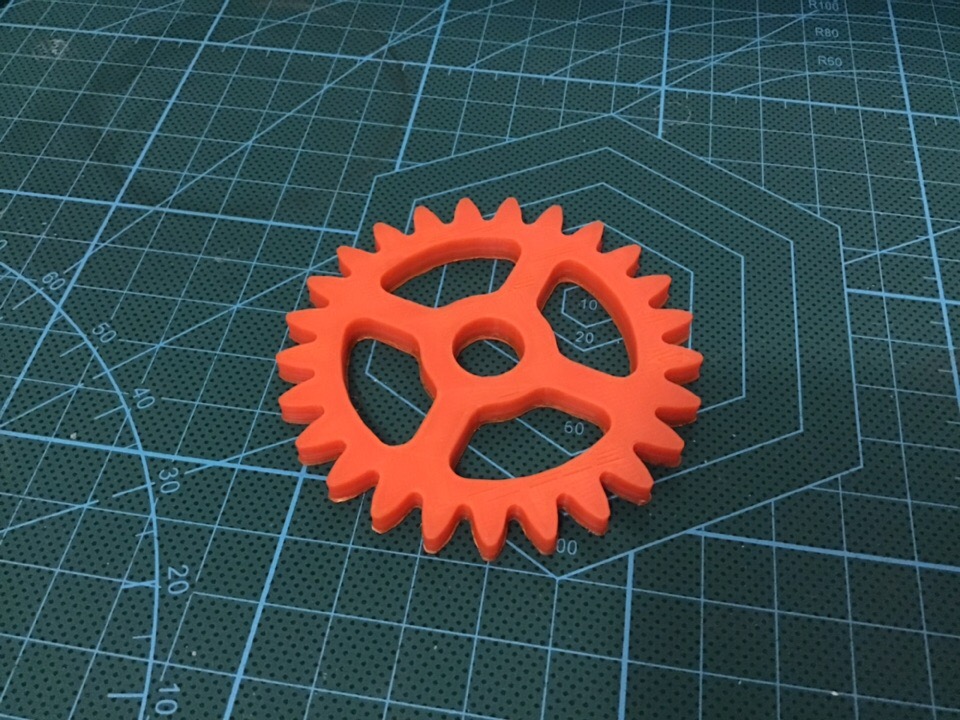

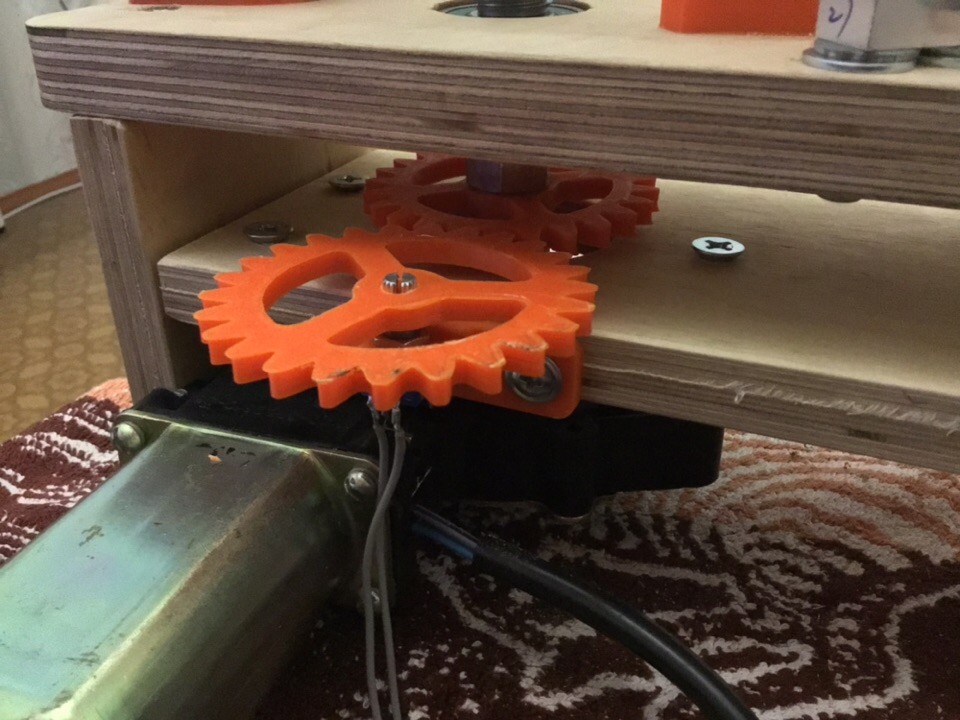

Pour mesurer la distance de déplacement de la plaque mobile, j'ai décidé de régler l'encodeur à 24 impulsions par tour, cela me permettra de mesurer la distance avec une précision de 0,1 mm, c'est plus que suffisant, étant donné qu'il y a un jeu dans le joint goujon / écrou. J'espère que l'encodeur m'aidera à mesurer la vitesse réelle du mouvement. Le capteur a décidé de le mettre de côté en imprimant deux engrenages avec un rapport de démultiplication de un à un, ainsi qu'un support pour le fixer à l'extrémité de la plaque de base du motoréducteur. Après l'impression, les engrenages se sont avérés un peu huit, mais ce n'est pas effrayant, l'essentiel est qu'il y ait un engrenage entre eux.

La voiture s'est avérée avec deux zones de travail, inférieure et supérieure. Le capteur de force de 20 kg, comme la machine assemblée, est de type console, je l'ai installé en partie basse, afin que les fils n'interfèrent pas en cas de montage sur une plaque mobile ou supérieure.

La première partie à ce sujet a pris fin, bonne lecture, amis!

PS: Veuillez indiquer toute erreur dans un message personnel.