SLM Solutions (Allemagne) est l'un des principaux fabricants mondiaux d'imprimantes 3D industrielles utilisant

la technologie de

fusion laser sélective . En février 2016, le bureau de représentation SLM a été ouvert à Moscou. Nous avons discuté avec Pavel Ladnov, l'un des principaux experts techniques de SLM Solutions RUS. La conversation a porté sur la mise en œuvre de technologies additives dans les entreprises aérospatiales nationales, ainsi que sur les solutions proposées par SLM Solutions.

- Si nous parlons de technologies 3D, à quelles tâches les entreprises aérospatiales sont-elles confrontées, quels problèmes sont les plus pertinents pour elles?- Tout d'abord, c'est le problème de la certification du processus de fabrication basé sur les technologies additives. Deuxièmement, le manque d'expérience dans le travail avec des alliages difficiles de titane et de nickel en fusion laser sélective (SLP). Et enfin, l'absence de compositions en poudre, largement utilisées dans notre pays, alliages d'aluminium et de magnésium, aciers, etc.

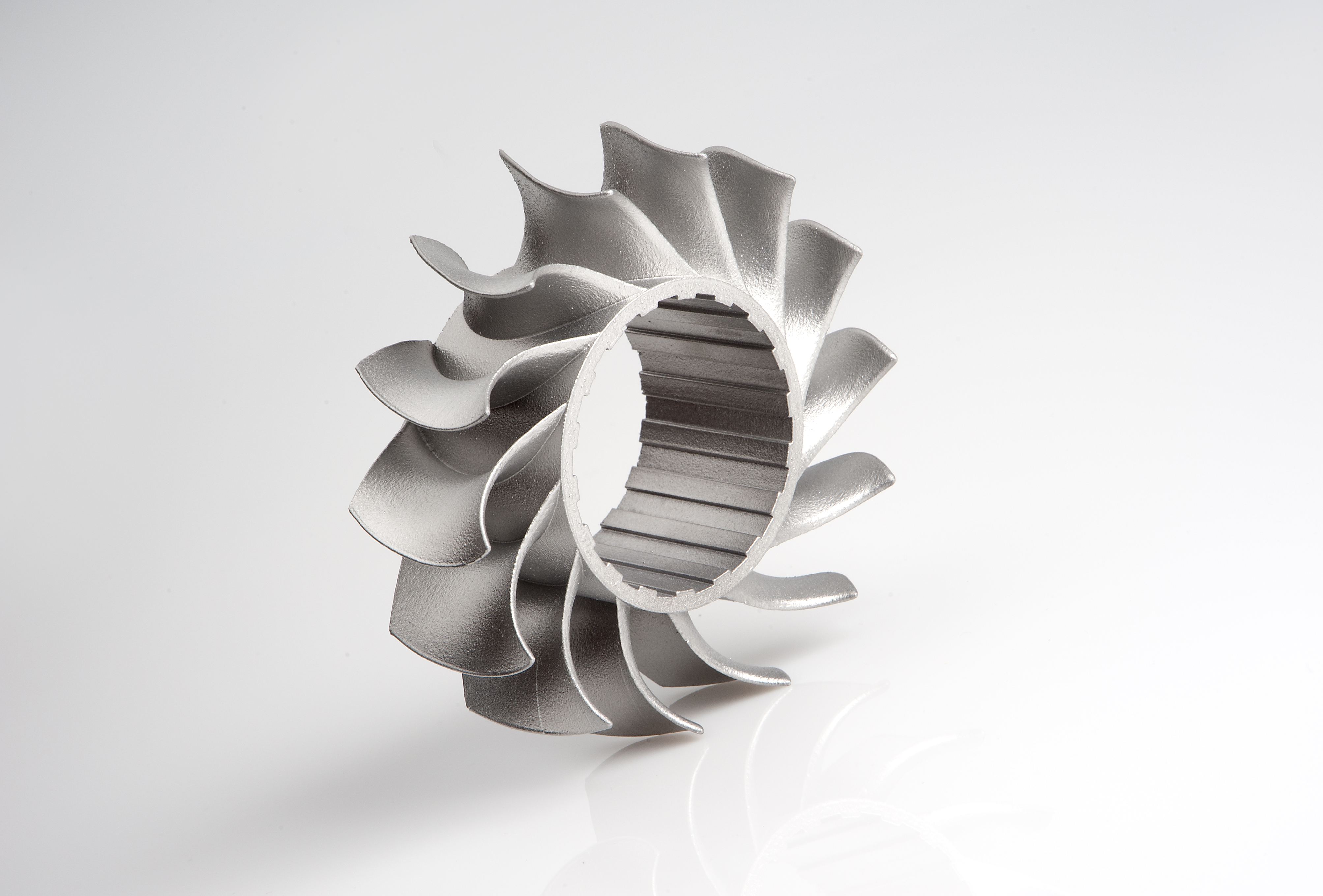

- Veuillez nous parler des solutions proposées par SLM Solutions.- Notre entreprise présente une large gamme d'options et de configurations d'équipements diverses, permettant de satisfaire au mieux toutes les exigences des clients. Les modèles SLM 280HL et SLM 500HL utilisent des systèmes multi-laser avec une puissance de chaque laser de 700 watts - ce qui est intéressant uniquement pour

les sujets de l'aviation . Cette option offre (par exemple, sur le SLM 280HL) une augmentation de la productivité jusqu'à 30% sur les alliages d'aluminium par rapport à une installation similaire, mais avec deux lasers de 400 W. Pour résoudre les problèmes liés à la certification de la technologie de fabrication de pièces, l'équipement de l'entreprise est équipé en option de systèmes de surveillance de la puissance laser réelle en fonctionnement et de systèmes de surveillance de l'émission de rayonnement thermique du bain de fusion. Il convient de noter que le système de contrôle de la qualité de la couche déposée et fusionnée et le système de streaming des fichiers journaux d'enregistrement du processus d'installation sont inclus dans l'équipement de base. SLM Solutions travaille également en permanence pour élargir la gamme de

poudres métalliques fournies par l'entreprise.

- Quelles sont les spécificités de l'utilisation des technologies 3D dans l'industrie aérospatiale?

- Quelles sont les spécificités de l'utilisation des technologies 3D dans l'industrie aérospatiale?- Tout d'abord, c'est une procédure de certification stricte. La qualité d'une pièce obtenue par fusion laser sélective est déterminée par quatre facteurs principaux.

1. La qualité de l'imprimante 3D.

Il est assuré: en effectuant et en analysant les travaux de test avant que l'équipement ne soit expédié au client, puis sur le territoire du client après l'installation de l'équipement, et en réglementant les procédures d'étalonnage et de maintenance.

2. La qualité du processus de construction des pièces.

Fourni par: régulation des paramètres du processus et des réglages de l'équipement.

3. La qualité du travail avec les équipements.

Il est fourni: en réglementant les procédures de travail avec l'équipement et les conditions extérieures de la salle pour le fonctionnement de l'équipement; le niveau de formation des opérateurs d'installation additive.

4. La qualité du matériel utilisé.

Il est assuré par: contrôle des entrées et tests du matériel, régulation du stockage, transport, travail avec le matériel.

Sur cette base, on peut imaginer à quel point le processus de certification pour ces quatre paramètres peut être laborieux pour obtenir une pièce certifiée.

Une autre caractéristique importante de l'application de la technologie de fusion laser sélective dans le secteur aérospatial en particulier est le travail avec des matériaux technologiquement difficiles tels que le titane et les alliages de nickel. Ces alliages sont sujets à la formation de contraintes résiduelles, conduisant à la déformation des pièces et même à des fissures.

La géométrie des pièces aérospatiales est souvent remplie de parois minces, de formes complexes complexes, de structures cellulaires, tandis que les paramètres standard pour le matériau fournis par l'équipementier se réfèrent à la pièce «moyenne», ni trop grande ni trop mince. Il existe un besoin évident de pré-définir les paramètres du processus de construction non seulement pour le matériau en général, mais aussi pour les pièces avec une géométrie caractéristique. Le fait de ne pas comprendre cette fonctionnalité déroute parfois les personnes qui pensent qu'une imprimante 3D devrait produire une pièce de haute qualité en appuyant sur le bouton Démarrer sans aucune élaboration préalable du processus.

- À quel niveau est-il désormais possible d'utiliser des technologies additives dans l'aviation - tests de laboratoire, fabrication de pièces détachées, production à petite échelle ou production additive à part entière dans la chaîne du processus technologique général de l'entreprise?

- À quel niveau est-il désormais possible d'utiliser des technologies additives dans l'aviation - tests de laboratoire, fabrication de pièces détachées, production à petite échelle ou production additive à part entière dans la chaîne du processus technologique général de l'entreprise?- Les technologies additives dans l'aviation permettent de réduire drastiquement le coefficient Buy-to-Fly, c'est-à-dire le rapport entre la quantité de matière achetée et la quantité de matière dans la pièce finie qui «volera». Ils permettent également d'atteindre des fonctionnalités auparavant inaccessibles de pièces et composants individuels, de produire des pièces légères et durables, augmentant ainsi la charge utile de l'avion. Cependant, comme je l'ai déjà dit, de graves problèmes liés à la certification et à la stabilité du processus de production ne sont toujours pas entièrement résolus.

SLM Solutions possède un large portefeuille de clients de l'industrie aéronautique. Tous ont d'abord testé les pièces en laboratoire, après quoi certains clients ont pu utiliser

la technologie 3D pour la fabrication de pièces simples et à petite échelle. La production additive en cycle complet dans une entreprise aéronautique est une question pour le futur proche.

- L'équipement SLM est-il la solution ultime? Ou avez-vous besoin d'un logiciel distinct pour préparer l'impression, le post-traitement, etc.? Que conseillez-vous aux clients dans ce cas?«L'équipement de SLM est avant tout un outil, une moissonneuse-batteuse, si vous voulez, pour résoudre diverses tâches de production dans le domaine de l'impression 3D avec des métaux. Vous pouvez faire une analogie avec le logiciel Photoshop, qui possède un grand nombre de paramètres et de cas d'utilisation, et chaque utilisateur sélectionne exactement ce dont il a besoin pour résoudre un problème spécifique. Oui, les équipements SLM sont définitivement Photoshop sur le marché des installations de fusion laser sélectives.

Selon la tâche, l'outil peut être à la fois la solution finale et intermédiaire. Bien entendu, les problèmes liés à la conception de pièces, à l'

optimisation topologique et à la conception générative nécessitent l'utilisation de logiciels tiers pour obtenir le modèle source final de la pièce. La préparation des pièces pour l'impression s'effectue à l'aide du logiciel fourni avec l'équipement et du post-processeur, aucun logiciel supplémentaire n'est requis.

En raison de la nature du processus de fusion laser sélective, les pièces en matériaux tels que le nickel, les alliages de titane, les aciers à outils peuvent nécessiter un traitement thermique supplémentaire ou un traitement HIP.

Le processus de fusion sélective au laser ne peut pas être attribué à des processus de haute précision, et la qualité de surface des pièces est comparable à la

coulée sur des motifs de cire brûlée et perdue . Par conséquent, les éléments structurels des pièces ayant des exigences plus élevées de rugosité et de planéité de la surface doivent être soumis à un usinage de finition ultérieur.

- Quelles sont les solutions SLM supérieures aux concurrents en termes techniques?

- Quelles sont les solutions SLM supérieures aux concurrents en termes techniques?- Le principal avantage des équipements SLM Solutions est la performance la plus élevée de sa catégorie grâce au système multi-laser breveté, à l'utilisation de lasers de 700 watts et au dépôt de couches dans deux directions.

Les autres avantages comprennent un système ouvert pour le paramétrage des équipements, une facilité de maintenance, un post-processeur puissant et la disponibilité de systèmes de contrôle des paramètres du processus de construction avec la possibilité de sauvegarder des données, une large gamme de configurations d'installations et d'équipements périphériques.

- Quelles poudres métalliques sont utilisées dans l'impression 3D? Les imprimantes 3D SLM peuvent-elles utiliser des poudres métalliques d'autres fabricants?

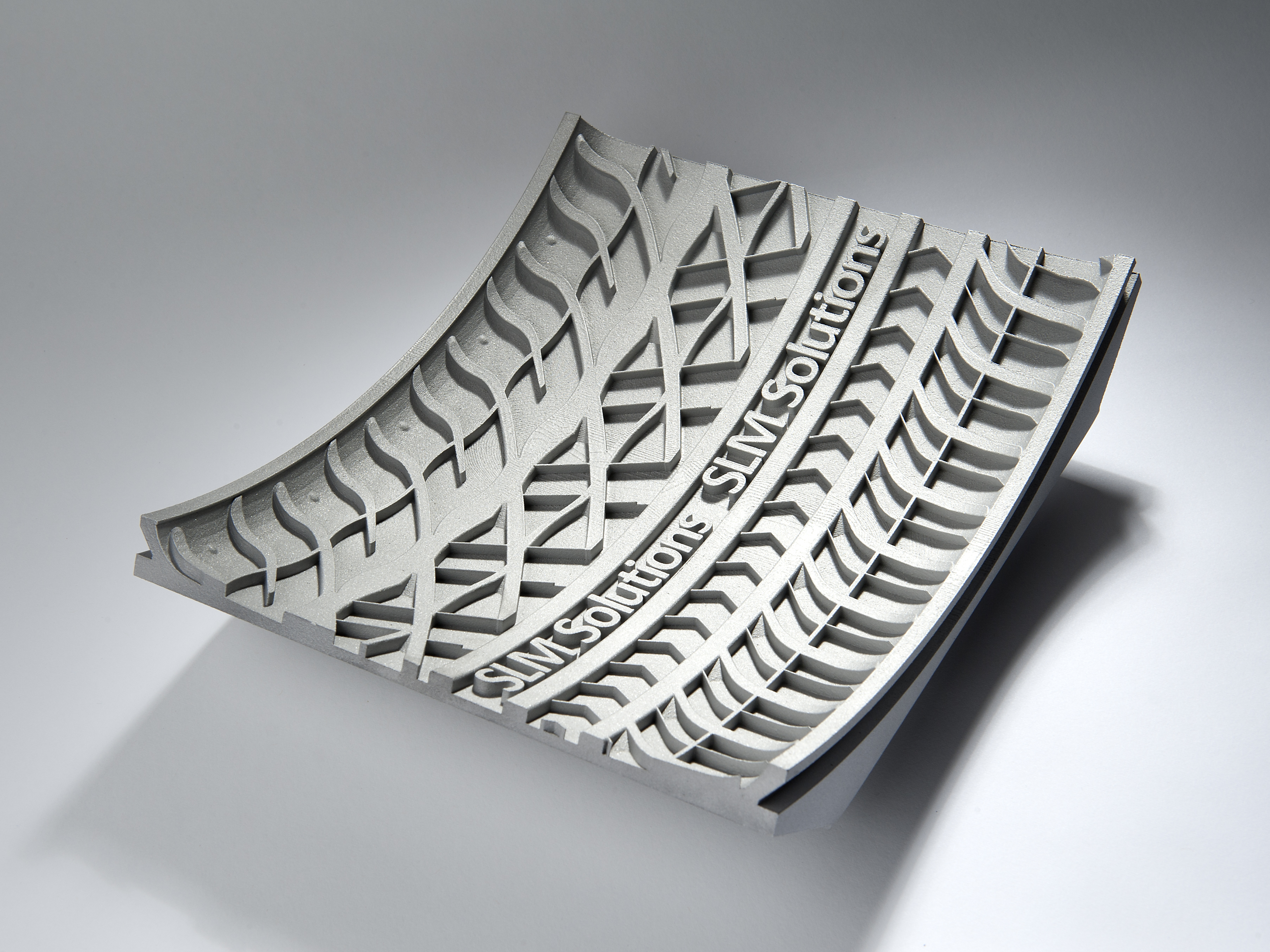

- Quelles poudres métalliques sont utilisées dans l'impression 3D? Les imprimantes 3D SLM peuvent-elles utiliser des poudres métalliques d'autres fabricants?- Les unités SLM Solutions sont adaptées pour fonctionner avec presque tous les matériaux. La gamme de poudres métalliques de la société comprend non seulement des alliages largement utilisés dans le processus SLP, tels que TiAl6V4, 316L, IN718, AlSi10Mg, mais également assez rares sur le marché des services d'impression 3D, comme Invar36 avec un faible coefficient de dilatation thermique linéaire et des bronzes d'étain CuSn10 .

Fondamentalement, les poudres pour le procédé SLP sont obtenues par des méthodes d'atomisation au gaz ou au plasma. Une condition importante est la forme sphérique des particules et l'absence de satellites. Du point de vue du fonctionnement, les installations SLP imposent les exigences les plus strictes sur la fluidité de la poudre. Atteindre une bonne fluidité permet à la fois la forme sphérique des particules et une certaine composition fractionnée. Fondamentalement, les poudres pour le processus SLP ont une taille de particules dans la plage de 10 à 63 μm et une distribution monomode.

- Que pouvez-vous dire de la qualité des poudres produites en Russie (si elles sont déjà proposées sur le marché)?- Il m'est difficile de juger de la qualité des poudres russes, car je n'ai pas traité spécifiquement de ce sujet. Cependant, je tiens à noter que nous avons des clients qui utilisent des poudres domestiques et, en principe, fournissent la qualité nécessaire des pièces. Parfois, le problème n'est pas tant dans la poudre que dans la bonne conduite des travaux pour optimiser les paramètres du processus de construction pour un matériau spécifique. La clé de l'utilisation de la poudre dans les installations SLM Solutions est un bon débit de poudre et vous pouvez travailler avec les autres.

- Parlons des perspectives de développement dans votre entreprise de nouvelles technologies, équipements et matériaux pour résoudre les problèmes de l'industrie aérospatiale.- Tout d'abord, SLM Solutions, en tant que fabricant d'équipements, cherche à améliorer la conception des installations pour SLP, afin de les rendre plus pratiques et productives. Des travaux sont en cours pour améliorer les systèmes de surveillance du processus de construction - ce qui est important uniquement pour la certification des technologies de l'aviation - et pour améliorer les équipements périphériques. Un autre domaine de travail est lié au test des paramètres du processus SLP pour de nouveaux groupes d'alliages - élargissant la gamme de poudres utilisées. La technologie SLP est très flexible et variable, il existe de nombreux domaines prometteurs.

- Que pourriez-vous partager d'autre avec nos lecteurs de blog?

- Que pourriez-vous partager d'autre avec nos lecteurs de blog?- Je voudrais dire une chose si importante. Bien sûr, les technologies additives sont l'avenir, mais ne les prenez pas comme une panacée, une méthode universelle pour fabriquer des pièces. Les journalistes aiment parfois exagérer considérablement les opportunités existantes, mais les ingénieurs doivent comprendre: chaque méthode a ses propres limites en termes d'applicabilité - technologique, économique, technique et autres.

La fusion sélective au laser, en effet, vous permet de regarder au-delà de l'approche habituelle de la conception des pièces, offre certains avantages, mais ils ne sont réalisés que lorsque l'utilisateur de la technologie comprend les limites de son applicabilité - par les matériaux, la conception et l'économie du processus de production.

L'impression 3D doit être considérée comme une autre version de la technologie de production de produits avec le traitement mécanique et plastique, la coulée, le soudage. Lors du choix des options pour le processus de production, pesez soigneusement les avantages et les inconvénients.