Lorsque vous rencontrez un problème, vous commencez à chercher des moyens de le résoudre, en réfléchissant en même temps à la marche suivante du même râteau. Quoi que vous fassiez, des petites applications mobiles aux systèmes d'information volumineux, une erreur a toujours un prix, et plus l'industrie dans laquelle votre produit est utilisé est critique, plus le prix de cette erreur est élevé. Par conséquent, la situation idéale est lorsque vous travaillez en avance sur la courbe, à savoir essayer de prédire l'occurrence d'un problème avant qu'il ne se produise réellement.

Extrudeuse en polypropylène

Extrudeuse en polypropylèneChez SIBUR, nous avons la fonction «Technologies numériques», dont l'un des domaines est engagé dans l'analyse avancée. Nous participons à tous les processus, d'une manière ou d'une autre, liés à l'analyse des données qui se trouvent dans l'entreprise: des lectures de nombreux capteurs de la production aux résumés et prévisions des stocks. À l'aide de ces données, nous créons des produits numériques qui contribuent de manière significative à augmenter l'efficacité opérationnelle de l'entreprise.

Mon nom est Alexander Krot, je représente la direction de l'analyse avancée, et sous la coupe vous dira ceci:

- comment réduire le nombre d'arrêts imprévus de l'extrudeuse, qui coupe le polypropylène en granules et a tendance à se boucher;

- comment, en utilisant l'analyse des données et un modèle personnalisé, vous pouvez augmenter la production de butadiène de plus de 100 tonnes par mois;

- pourquoi les problèmes des réacteurs sont plus faciles à prévoir qu'à étudier à l'aide de rayons X.

L'efficacité de la production opérationnelle peut être améliorée de deux manières. La première consiste à augmenter la production avec un régime de production plus stable. Le deuxième est la réduction des pertes dues aux pannes imprévues, dont chacune nous coûte des millions de pertes.

Très souvent, un modèle de travail qui sera utilisé pour l'analyse prédictive est simplement compris comme un programme. Comme, voici un code pour vous, il vous aidera à prévoir d'éventuels problèmes, utilisez-le. Nous avons décidé d'aller dans l'autre sens et de créer un modèle prêt à l'emploi en tant que produit clé en main à part entière, la sortie est un modèle de travail auto-apprenant qui peut être ajusté, des interfaces pratiques et des terminaux de surveillance, ainsi qu'un support qui répond aux demandes des utilisateurs de nouvelles fonctions. Nos utilisateurs sont des opérateurs qui surveillent le processus de production, afin qu'ils sachent exactement quoi et comment changer le produit afin qu'il soit plus pratique à utiliser. Après tout, ce sont les opérateurs qui surveilleront le terminal, répondront aux changements d'indicateurs et effectueront les ajustements.

Par conséquent, nous construisons de tels modèles selon le schéma de produit classique, une équipe est créée pour chaque produit avec le propriétaire du produit, développeur, concepteur, ingénieur de données. Il y a toujours un technicien de production dans l'équipe - un employé qui comprend exactement comment le processus de production est organisé, que nous avons l'intention d'améliorer.

Chacun de ces projets dure de 3 à 6 mois, selon sa complexité. Pour commencer, nous effectuons des reconnaissances en envoyant une équipe sur le terrain (aux entreprises), nous avons une procédure de recherche appelée «cadrage» afin de déterminer exactement ce que veut le client et s'il est possible de résoudre le problème à l'aide de données. Si possible, alors nous commençons à évaluer davantage: y aura-t-il suffisamment de données disponibles pour résoudre le problème, où les télécharger, des changements organisationnels seront-ils nécessaires. Bien sûr, nous considérons séparément l'effet économique afin de classer ensuite les projets et de ne prendre que ceux qui donnent le maximum d'effet. Il est clair que si nous consacrons beaucoup de temps et d'énergie à un projet qui, par conséquent, permettra d'économiser 5 000 roubles par mois ou quelques ampoules, alors un tel projet n'est pas vraiment nécessaire.

Si nous comprenons que le produit apportera de réels bénéfices à l'entreprise (à la fois en termes d'optimisation du travail lui-même et d'amélioration des conditions de travail du personnel, et en termes d'avantages financiers directs), alors nous commençons à travailler. Maintenant, nous avons mis en œuvre près d'une douzaine de projets différents à ce rythme, dans cet article, je veux m'attarder sur quelques-uns des plus importants d'entre eux.

Maintenance prédictive d'une extrudeuse en production de polypropylène

L'un des produits que SIBUR vend est le polypropylène; nous le vendons sous forme de granulés emballés dans des sacs (nous avons écrit plus sur nos produits

ici ). La production de polypropylène à partir du gaz lui-même prend plusieurs étapes, nous nous arrêterons ici à la dernière coupe de granulés. Il existe des grades de peroxyde de polypropylène; du peroxyde est ajouté à la masse homogénéisée de polypropylène afin de les créer. C'est-à-dire que la masse fondue s'écoule avec un tel polypropylène, du peroxyde y est ajouté à la volée, toute cette masse est mélangée et introduite dans l'extrudeuse.

Une extrudeuse est comme un gros hachoir à viande dans son essence. Seule la taille d'un appartement d'une chambre en moyenne. Les parties de l'extrudeuse qui nous intéressent en la matière sont des tarières (comme un hachoir à viande, ici il mélange la fonte avec du peroxyde), une filière (c'est déjà un analogue de la maille dans le hachoir à viande, à laquelle ce mélange est alimenté sous pression) et une cartouche avec des couteaux inversés les côtés de la filière découpent activement les pâtes de polypropylène en granulés. Ensuite, le granulé haché monte avec un courant d'air sur un tamis vibrant spécial, les granulés sont emballés dans des sacs et sont généralement prêts pour le transport.

Pour diverses raisons, des arrêts imprévus de l'extrudeuse se produisent.

Par exemple, le peroxyde ne s'est pas bien mélangé parce que la température a été légèrement perturbée, ou qu'une pression insuffisante a été appliquée, ou autre chose. Cela se termine par le fait qu'entre la matrice et la cartouche à couteaux, toute cette masse commence à coller. Pour cette raison, au lieu de granules normaux, un agglomérat se forme, qui monte avec le flux d'air et obstrue le tamis vibrant.

Le fait est que si ces agglomérats deviennent visibles, cela signifie que tout dans l'extrudeuse elle-même est déjà complètement bouché. Il faut arrêter la production, tout éteindre, démonter, retirer les pièces, nettoyer la matrice et les couteaux. Tout s'arrête généralement plus d'une demi-heure et l'entreprise coûte très cher.

Et ici et ici, en fait, la science des données.

En 2017, il y a eu 19 pannes de ce type. Nous avons collecté des données à leur sujet, examiné les paramètres du régime technologique de production - télémétrie d'extrusion et de polymérisation. Nous avons analysé tout cela, trouvé un certain nombre de modèles. Le résultat a été la création d'un modèle qui commence à signaler à l'opérateur que quelque chose pourrait bientôt se boucher, environ une heure avant la survenance d'un tel événement.

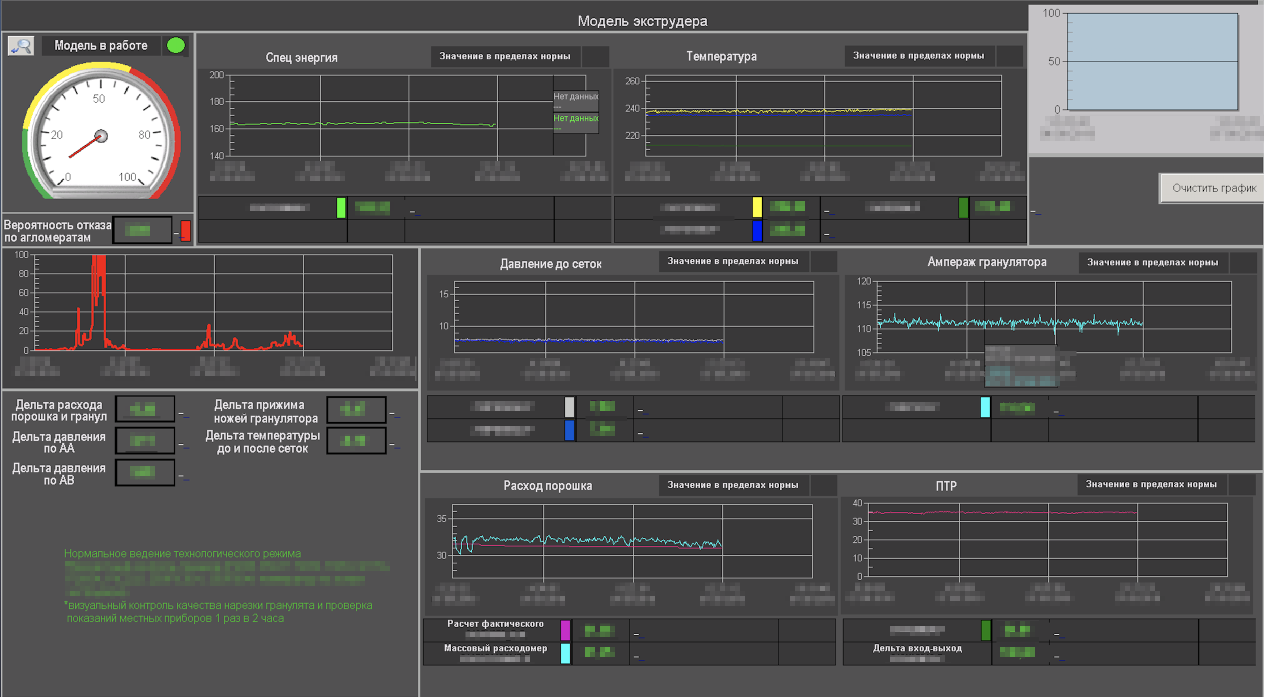

Nous avons fourni aux opérateurs un système complet. Ils disposent désormais d'une interface, de plusieurs écrans sur lesquels nous affichons en temps réel toute la télémétrie associée à la technologie des processus. Pour plus de simplicité, nous mettons en évidence les indicateurs souhaités dans différentes couleurs (vert-jaune-rouge), comme sur un compteur de vitesse. De plus, visuellement en regardant l'extrudeuse, rien ne peut encore être supposé, et le système, après avoir vérifié la télémétrie et les indications, commencera à alarmer à l'avance qu'un colmatage est possible après 2 heures (l'horizon de prévision de notre modèle). Et si, pour le moment, il est facile de serrer la pince à couteau, par exemple, un arrêt imprévu peut être évité.

L'une de nos tâches principales est d'assurer la survie de nos outils. Les opérateurs doivent faire confiance au système. Si elle travaille souvent faussement et qu'il est distrait et vérifie tout, alors tôt ou tard, il réagira à ses alarmes comme un irritant familier. Et puis, en général, il commencera à penser qu'ils ont mis en place un système pas si compréhensible, qui fonctionne parfois à tort et distrait du travail. Par conséquent, nous avons formé le modèle à la volée pour minimiser cela. Nous avons installé des caméras vidéo sur l'écran vibrant, afin que l'opérateur puisse regarder comment les choses se passent, si soudain le système clignote, dans ce cas, il remarquera visuellement les agglomérats à l'avance, et non pas lorsque tout le vibrosieve est obstrué. Si les employés de la production changent les couteaux ou les paramètres de l'extrudeuse, ils nous écrivent immédiatement en soutien et nous demandent de prendre cela en compte afin que le modèle fonctionne plus précisément.

Quel est le résultat. Le modèle a été lancé en 2018. Et à partir de ce moment, nous n'avons plus eu d'arrêts imprévus.

Il s'agit d'un projet de maintenance prédictive. Cela aide beaucoup dans le travail, par exemple, nous prédisons à quel moment quelque chose peut mal tourner avec une installation particulière, il sera nécessaire de remplacer l'huile ou le roulement, et nous commanderons les pièces nécessaires à l'avance afin de pouvoir prendre et installez-les, et ne résolvez pas les problèmes de commande, de livraison, etc.

Passons maintenant à l'optimisation de la production en maintenant le mode optimal.

Conseiller en butadiène

Le butadiène est notre produit intermédiaire, à partir duquel, par exemple, par la suite, le caoutchouc synthétique bien connu est fabriqué. La production de butadiène a une particularité, un catalyseur est nécessaire pour cela, l'élément est très précieux. Habituellement, il est acheté 2-3 ans à l'avance et coûte plusieurs milliards de roubles, car il contient des métaux précieux.

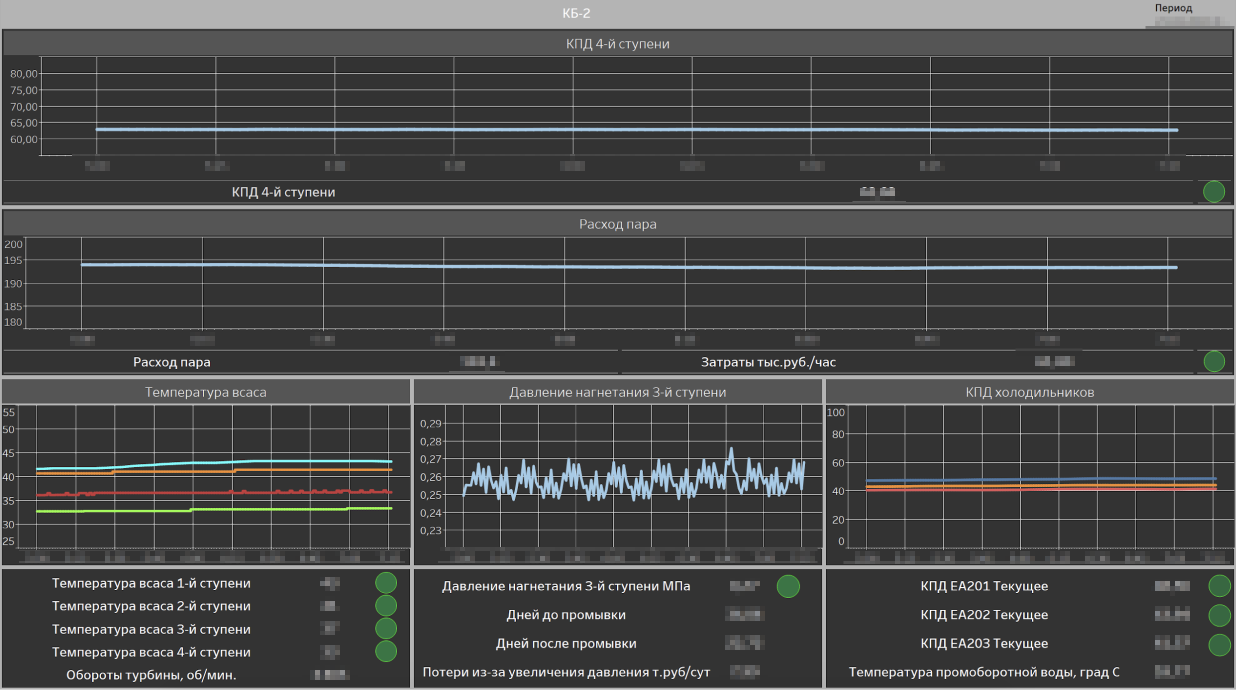

Nous avons 2 blocs de réacteurs de 8 réacteurs chacun. Sans entrer dans les détails du mode technologique de production, il est possible de décrire le travail de l'opérateur en termes simples comme celui-ci: vous avez une température réglée (nous l'appelons "point de consigne"), et elle doit être conservée pendant le travail. Il est régulé par des registres par alimentation en air. L'opérateur a pour tâche de maintenir la température à la limite supérieure admissible, afin que, d'une part, le catalyseur ne brûle pas, et d'autre part, afin d'obtenir le rendement maximal du produit final. Au total, il s'agit de maintenir le mode stationnaire maximum.

Par conséquent, il est nécessaire de maintenir même la température proche de la limite supérieure, lorsque suffisamment de produit est produit, mais il n'y a aucun dommage au catalyseur. Et tout irait bien (il semblerait - fixer la température et c'est tout), mais de nombreux facteurs différents influencent cela.

Il vaut la peine de dire que le côté opérateur n'est pas aussi simple là-bas. Chacune de ses actions pour modifier la température en ouvrant les registres a une inertie de plusieurs heures. C’est facile à la maison sous la douche, j’ai ouvert de l’eau chaude, j’ai réalisé que j’étais allé trop loin, j’ai ajouté du froid, et puis tout va bien. Jusqu'à ce que la laveuse commence à puiser de l'eau ou qu'un des voisins ne pense pas à l'hygiène.

Et voilà. Vous ouvrez l'obturateur de 1 degré et vous ne pouvez pas en évaluer immédiatement l'effet sur le changement général de température. Total par quart de travail, l'opérateur moyen tord ces volets d'avant en arrière trois fois en moyenne.

Ici, nous avons collecté des données historiques, les avons regardées, à quel point la température change lors de l'ouverture de l'amortisseur de 1 degré. Le 2. Le 3. En conséquence, tout un complexe de modèles a été construit, qui est devenu un système de recommandation de facto pour les opérateurs. Si soudainement, quelque part, la température diffère du point de consigne, le système avertit immédiatement quel registre et combien de degrés doivent être ouverts pour atteindre la température optimale. L'opérateur le voit immédiatement et réagit.

L'effet sur la production est en moyenne d'environ 1 000 tonnes supplémentaires de butadiène par an.

Voici un autre effet supplémentaire de l'application de notre modèle: nous avons changé l'image collective de l'opérateur lui-même. Ils sont devenus plus assidus et plus attentifs, les opérateurs ont été mis en absentéisme KPI à la température souhaitée à l'étranger. Maintenant, ils discutent du changement qui a fait le mieux et apprennent rapidement de nouvelles fonctionnalités du modèle. En général, nous leur avons donné un bon outil pour faire leur travail, et ils nous donnent une rétroaction de qualité qui nous permet d'améliorer ce système.

Le système génère automatiquement à chaque opérateur à la fin du quart de travail un rapport avec son efficacité, de sorte qu'il est clair de qui aujourd'hui peut se vanter. Et des éléments similaires dans la production changent la culture même du travail. L’image de l’opérateur a également changé: elle est devenue plus numérique. Désormais, les opérateurs comprennent et utilisent les outils numériques, possèdent toutes les compétences nécessaires et sont également activement impliqués dans le développement et l’amélioration de ces outils.

Modèle prédictif de formation de coke de fraction butylène

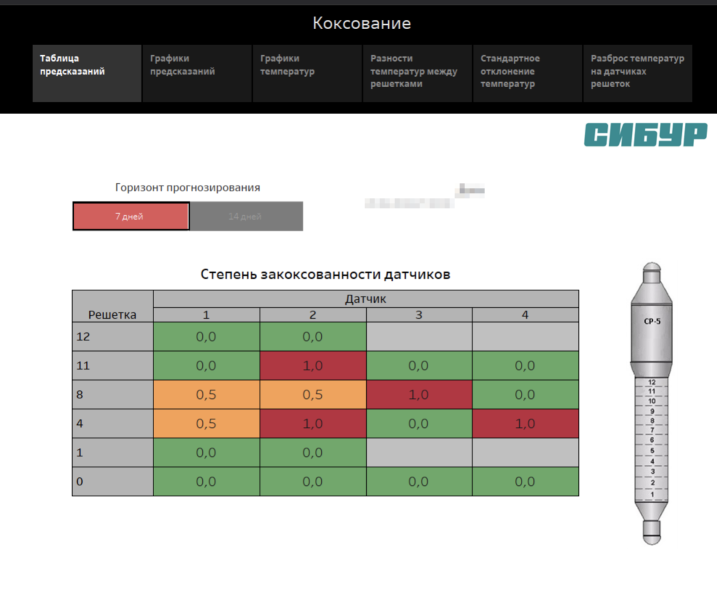

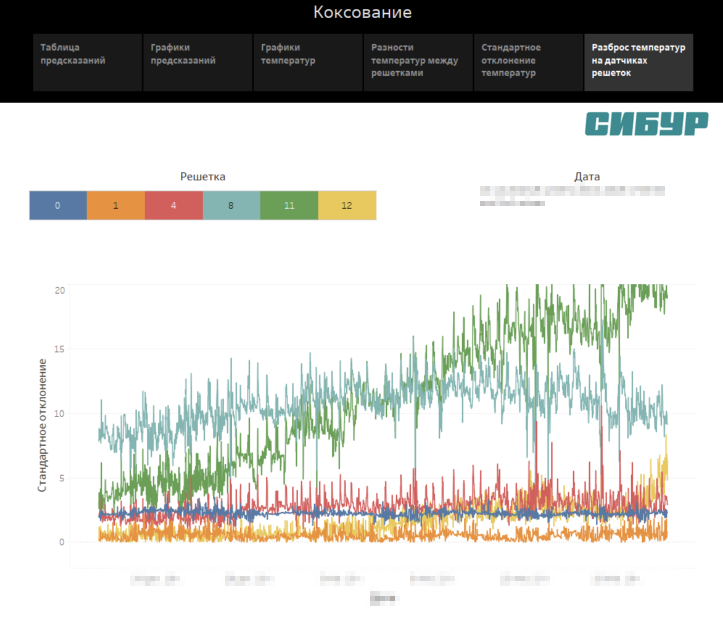

Des grilles avec thermocouples (capteurs de température) sont installées dans les réacteurs. Souvent, pendant le fonctionnement du réacteur, du coke adhère à ces grilles, ce qui entraîne la destruction des grilles et une augmentation du temps de réparation lors de l'arrêt. Et lorsque cela se produit, le réacteur est arrêté, tout cela est nettoyé et les éléments endommagés sont remplacés. Simple dans le temps environ 7 jours. L'idée était de prévoir la formation de coke, de le brûler à l'arrêt pendant une courte période, et dans ce cas sans ouvrir le réacteur lui-même, augmentant ainsi l'intervalle de révision.

Comment comprendre que le coke commence à s'accumuler dans le réacteur? Donnez-lui une radiographie. Mais cela entraîne des coûts financiers importants. Il a donc été décidé de les optimiser et de recourir à l'analytique.

Lorsque le coke commence à coller aux capteurs de température, en règle générale, ils montrent une température légèrement inférieure, ainsi qu'une dispersion plus faible de cette température. Nous avons regardé cela, construit un modèle qui a commencé à prédire la cokéfaction sans balayage gamma. Ce modèle est encore au stade pilote, maintenant son utilisation vous permet de:

- Donnez une interface unique pour surveiller tous les capteurs sur tous les réseaux.

- Comprendre et planifier à l'avance les travaux de réparation et la charge du personnel de réparation.

- Réduisez les intervalles de maintenance et les temps d'arrêt dus aux réparations.

Pas une seule production

On peut penser que l'analyse de la production n'est liée qu'à la production elle-même. En fait, ce n'est pas le cas, y compris les cas de marketing avec nous. Par exemple, nous pouvons prédire les prix du marché pour certains types de produits.

Il est important de noter ici encore, nous ne construisons pas de modèles pour le plaisir des modèles, nous créons des produits finis à partir d'eux. Par conséquent, nous avons également créé le framework ML, qui est devenu pratiquement la norme unique pour les exigences du modèle. Quelle que soit l'équipe qui a fabriqué le produit, ou même s'il s'agit de tiers sous-traitants via l'API créant leurs modèles, il est important pour nous que tous ces modèles soient dans une seule interface. Cela nous permet de comprendre lequel des modèles fonctionne correctement, qui commence à se dégrader, qui n'a pas du tout commencé en raison du manque de données, etc.

Lorsqu'il n'y avait que 5 modèles, tout était simple, avec suivi et support. Et quand il y en a plus (y compris les sous-traitants), un framework ML vient à la rescousse, qui permet d'unifier chaque produit numérique dans un conteneur et de déployer automatiquement l'API. Nous pouvons y mettre tous les modèles et les surveiller en même temps.

Par conséquent, nous utilisons notre cadre.

Nous avons de nombreuses tâches, évidentes et peu nombreuses, et nous serons très heureux pour les data-scientistes qui ont décidé de s'essayer dans une grande entreprise, maintenant nous recherchons:

Product Owner (Moscou);

Scientifique des données (

Moscou ,

Nizhny Novgorod ,

Tomsk ).

Et voici une courte vidéo sur la façon dont nous travaillons