Bonjour à tous! Je vais essayer de parler un peu de la façon dont j'ai essayé de faire un entraînement d'airsoft à l'aide d'une imprimante 3D, de ce qui en est ressorti et des difficultés que j'ai eu à affronter. Cet article peut être intéressant pour ceux qui aiment l'airsoft, le bricolage ou l'impression 3D. Pour ceux qui ne sont pas familiers avec l'airsoft, mais qui veulent en savoir plus sur un projet d'impression 3D intéressant et complexe, il y a une brève explication sur ce qui est en jeu et pourquoi il n'est pas facile de construire un lecteur d'airsoft.

TLDR:Sur une imprimante 3D, vous pouvez imprimer un entraînement airsoft fonctionnel, y compris le boîtier de la boîte de vitesses. Une paire de modèles pertinents publiés dans le domaine public. L'article décrit comment ils ont été développés.

Mentions légalesL'arme électropneumatique avec une énergie initiale inférieure à 3 joules, selon la législation de la Fédération de Russie, est un jouet. Cet article n'est pas lié à la fabrication d'armes à feu d'impression 3D ou d'autres armes.

Programme éducatifAprès avoir écrit l'article, j'ai réalisé que de nombreux lecteurs, en principe, ne savent pas ce qu'est l'airsoft et à quoi sert le lecteur. Je vais essayer de dire dans quelques paragraphes en mettant l'accent sur le côté technique de la question.

L'airsoft (dans l'ancienne Union soviétique est mieux connu sous le nom d'airsoft) est un jeu tactique d'équipe, un compétiteur de paintball ou de laser tag. Il diffère du paintball sur de grandes distances avec moins de besoin de protection. De l'étiquette laser - en ce sens que les balles sont transmises d'un participant à l'autre, et non des informations. Une option alternative - "un groupe d'hommes adultes se tirant dessus à partir de fusils-jouets."

Pour le jeu, les pistolets électropneumatiques les plus utilisés (généralement appelés «drive») sous billes en plastique de calibre 6 mm. Comment ça marche:

- Le moteur tire un piston à travers le système d'engrenage.

- Un tirage spécial envoie une balle dans le canon.

- Lorsqu'il est relâché, le piston avance sous l'action du ressort principal, une pression d'air est créée dans le cylindre.

- Un module optionnel au début du canon, hop-up, permet de tordre la balle. (La rotation de la balle le long de l'axe horizontal permet d'augmenter la persistance de la trajectoire de la balle en raison de l'effet Bernoulli)

- La pression de l'air pousse le ballon hors du canon.

- Avec un seul feu, le cycle s'arrête; lors du tir d'une rafale, il recommence.

Image animée Wikipédia:

La balle qui sort du canon a une petite masse (0,2-0,4 grammes) et une vitesse assez élevée (100-170 m / s). Une batterie est utilisée comme source d'énergie, actuellement elle est généralement Li-Po avec une efficacité de courant élevée. Lorsqu'elle est allumée, une batterie de 11,1 V dégage un courant de l'ordre de 30 A. L'efficacité du système est faible - ~ 300VA par seconde à l'entrée se transforme en ~ 20 Joules à la sortie (16-18 balles par seconde avec une énergie légèrement supérieure à 1J chacune ou 10 billes avec une énergie de 2 J). Ces mesures ont été effectuées pour le dernier des lecteurs décrits dans l'article, mais sont assez typiques pour la plupart des analogues.

En cas de problèmes graves (perte d'étanchéité, désalignement des pièces, contamination ou endommagement mécanique), la vitesse du tir baisse ou se propage, ce qui affecte fatalement la précision. Il est largement admis parmi les amateurs que de bons résultats de répétabilité ne peuvent être obtenus qu'en utilisant des composants de la plus haute qualité, fixés dans un boîtier métallique moulé ou fraisé fabriqué avec des tolérances minimales. Ce boîtier est appelé boîte de vitesses (boîte de vitesses) et est le cœur de tout le système. La charge sur la boîte de vitesses augmente rapidement avec l'augmentation de la puissance du ressort principal et avec une augmentation de la cadence de tir.

Plus loin dans l'article, je parlerai de la façon dont j'ai essayé de construire un boîtier de compresseur en plastique et des résultats que j'ai obtenus.

Un peu d'histoire

Je me suis beaucoup intéressé au réglage de la pneumatique souple il y a environ 20 ans. Au début, ce sont les raffinements externes et internes des jouets chinois, avec l'avènement de la grande disponibilité de l'électropneumatique japonaise, il y est passé. Environ un millier et demi de disques ont probablement été réparés ou réglés. Pendant un certain temps, j'ai monétisé ce passe-temps, mais je travaille lentement et pour moi-même je l'aime plus.

En 2007, j'ai essayé de fabriquer ma première boîte de vitesses fraisée. Cela a fonctionné si vous le serrez dans un étau et le maintenez à certains endroits;) Par le volume de travail, plusieurs choses sont devenues claires:

- Vous pouvez fabriquer vous-même la coque de la boîte de vitesses.

- Le volume d'efforts, de tentatives et d'erreurs est si grand que cela n'est que pour la coutume, dans laquelle une boîte de vitesses ordinaire ne peut pas être entassée.

Quand j'ai eu une imprimante 3D, j'ai décidé de refaire une boîte de vitesses fraisée. La possibilité de créer des prototypes de pièces et de voir comment elles fonctionnent ensemble devrait éviter un certain nombre d'erreurs.

La première imprimante 3DLa première imprimante 3D est Prusa Mendel. Secouant, fort, sous la barre de 3 mm. Les pièces ont été imprimées à partir d'une sorte de plastique ABS (à cette époque, je n'étais pas particulièrement intéressé par des fabricants spécifiques). Couches - 0,3 mm. J'ai eu cette imprimante en 2012.

Après avoir imprimé et assemblé le premier prototype, il s'est avéré que la boîte de vitesses imprimée ne s'est pas désagrégée immédiatement. Pour voir une boîte de vitesses qui fonctionnait, pour la création de laquelle vous n'aviez pas à vous tenir derrière la fraiseuse - c'était cool. Le travail a été accéléré à plusieurs reprises, il a été possible de dessiner un dessin, de sceller la nuit et de recueillir les détails le lendemain.

Vue d'une première version de la partie supérieure de l'ensemble de boîte de vitesses.

Vue d'une première version de la partie supérieure de l'ensemble de boîte de vitesses.Première version

J'ai décidé de fabriquer une boîte de vitesses en plastique, qui sera renforcée avec des plaques d'aluminium dans les endroits difficiles. C'était supposé: des plaques pour fixer les coussinets d'engrenage, des plaques avec des rainures fraisées pour guider le piston et, si nécessaire, des attaches de l'extérieur de la boîte. Bien sûr, les prototypes de ces disques ont d'abord été fabriqués en plastique. En conséquence, les pièces sont restées en plastique - il s'est avéré qu'elles étaient elles-mêmes assez solides.

Il était également censé fabriquer de façon indépendante la culasse, pour la rendre plus massive afin d'assurer la résistance à l'endroit soumis aux charges de choc maximales. En général, l'idée ne s'est pas concrétisée - dans les entraînements suivants, j'ai utilisé une culasse standard et un boîtier hop-up massif, dont la fixation fait office de tirants.

Un boîtier a été développé pour la boîte de vitesses créée.

En 2013, le scorpion evo3 airsoft n'était pas encore fabriqué, ce qui me paraissait très beau. Cependant, je ne me suis pas fixé la tâche de copier exactement - je voulais faire un pistolet mitrailleur compact similaire, léger, étroit, mais avec une boîte de vitesses pleine.

Scorpion EVO3 S1. Source de l'image - Wikipedia.

Scorpion EVO3 S1. Source de l'image - Wikipedia.Le travail s'est avéré beaucoup plus laborieux que prévu - pour l'assemblage des pièces imprimées, les détails devaient souvent être finalisés avec un fichier. Mais pour tenir entre vos mains le premier entraînement airsoft imprimé au monde a réchauffé l'âme. Réalisation sympa, à mon avis =) Je dois dire un merci spécial à ma femme, qui a soutenu mes expériences et s'est engagée dans la peinture finale du projet terminé. Probablement, avec moins de compréhension et de soutien, le projet serait abandonné.

Le variateur démonté montre comment les autres modules sont connectés au récepteur supérieur

Le variateur démonté montre comment les autres modules sont connectés au récepteur supérieurLes fichiers STL pour ceux qui souhaitent répéter le design ont été publiés sur Thingiverse. Ainsi, le premier lecteur d'impression est devenu open source - un produit. Je ne sais pas si quelqu'un pourrait l'imprimer pour lui-même et le faire fonctionner. Des sources ont été publiées en 2014. Il y avait plus de 50 000 vues, près de 5 000 téléchargements, donc peut-être quelqu'un d'entêté a été trouvé. Pour ceux qui sont intéressés, STL peut être trouvé à

https://www.thingiverse.com/thing:461896 .

Entraînement prêt et peint

Entraînement prêt et peintUne fois le premier trajet terminé, je voulais en faire plus - plus, plus parfait et plus intéressant. Un bullpup a été conçu, à partir duquel seules de mauvaises photos et un tas de détails ont été laissés dans l'une des boîtes «projets». Pour la première fois, le concept de renforcement du corps avec un canal en aluminium a été testé dessus - il n'ajoute pratiquement pas de surpoids et rend le corps résistant à la flexion. En fait, les lecteurs fabriqués en usine dans des boîtiers en plastique souffrent également de ce problème, de sorte que le problème est dû à la non-utilisation de l'impression 3D.

Remplacement de l'imprimanteFin 2016, j'ai développé et assemblé une nouvelle imprimante 3D, avec un châssis robuste, des guides machine (MGN-12), un schéma core-XY et une table chaude agrandie. La nouvelle imprimante prend en charge une vitesse plus élevée, est beaucoup plus silencieuse, dispose d'un refroidissement par eau de l'extrudeuse et d'un certain nombre de développements expérimentaux (électricité 24v, pilotes silencieux, table chaude sur 220v). Malheureusement, il n'a jamais été terminé, bien qu'il fonctionne et que tous les lecteurs suivants y aient été imprimés. Bon, le chariot nécessite une modification, la boîte chaude n'est pas assemblée, vous devez faire des canaux de câble flexibles. Les imperfections et les paramètres de l'imprimante seront parfaitement visibles sur certaines des photos suivantes, je m'excuse à l'avance auprès des imprimeurs perfectionnistes.

Tous les autres entraînements ont été imprimés à partir d'une barre ABS FD-plast, 0,2 mm d'épaisseur. Je n'ai pas fait d'expériences avec d'autres plastiques pour imprimer des boîtes de vitesses, il me semble fastidieux si l'ABS fonctionne bien.

Deuxième version

Tout le temps que je jouais à l'airsoft, j'essayais de trouver le lecteur le plus pratique pour moi. Probablement remplacé plus d'une centaine d'options, de très répandues à très exotiques, mais n'en a jamais trouvé une qui convienne définitivement. L'idée est donc venue de rendre le variateur aussi modulaire que possible - permettre à chaque utilisateur d'imprimer un ensemble de pièces qu'il aime le plus.

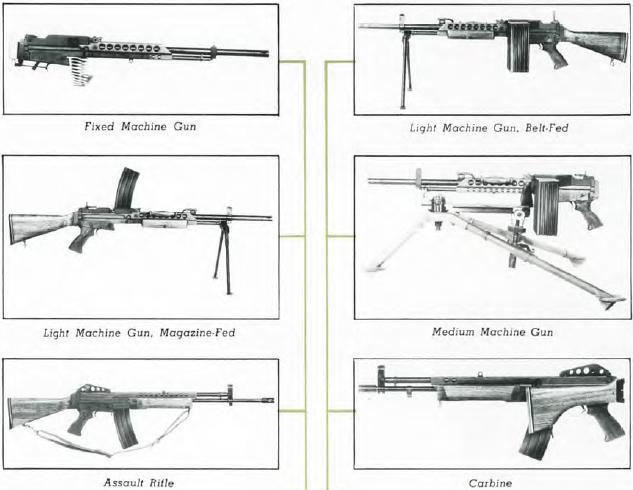

L'idée elle-même n'est pas nouvelle: les armuriers du monde entier tentent de fabriquer des armes à feu modulaires pour résoudre divers problèmes. Un exemple est le système d'armes Stoner 63, qui, selon l'assemblage, peut changer l'apparence d'une carabine en mitrailleuses.

Photo de diverses options de construction du Stoner 63 prises sur Forgotweapons.com

Photo de diverses options de construction du Stoner 63 prises sur Forgotweapons.comLa deuxième version du lecteur d'impression 3D open-source était un récepteur supérieur avec des parois plutôt épaisses et un cadre de canaux en aluminium, sur lequel un récepteur inférieur avec des engrenages et un moteur (généralement dans une poignée pistolet), un récepteur de magasin et des panneaux externes du boîtier ont été montés. Plusieurs versions des étuis ont été imprimées, cependant, au moment où j'ai pu commencer à publier, j'étais déjà capturé par une autre idée.

Deux options pour la deuxième version. Ils diffèrent par la décoration du récepteur supérieur et de l'ensemble avant.

Deux options pour la deuxième version. Ils diffèrent par la décoration du récepteur supérieur et de l'ensemble avant.Troisième version

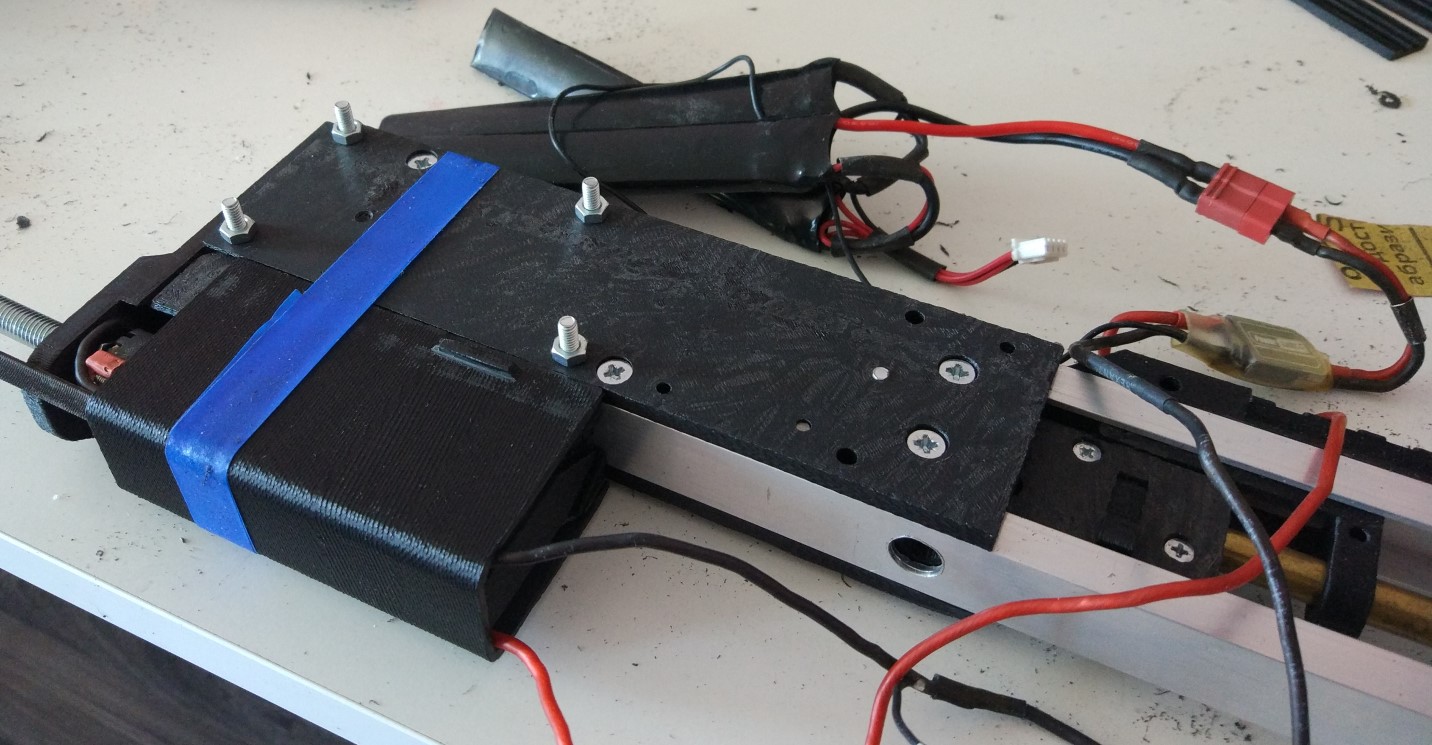

Dans la troisième version, l'épaisseur de la coque de la partie supérieure de la boîte de vitesses est réduite. On a supposé que cela rendrait les parois extérieures du boîtier plus épaisses et laisserait plus de place pour les travaux de conception sans sur-épaissir le boîtier. Il s'est avéré que même les murs d'épaisseur réduite supportent même les ressorts puissants (140). De plus, les parois autour du cylindre peuvent être encore soulagées par des trous. Ce résultat a été obtenu grâce à l'épaississement des parois "vers l'intérieur". Des flux de plastique supplémentaires autour du cylindre et du piston créent une sorte de «coin», qui est plus difficile à plier que la plaque.

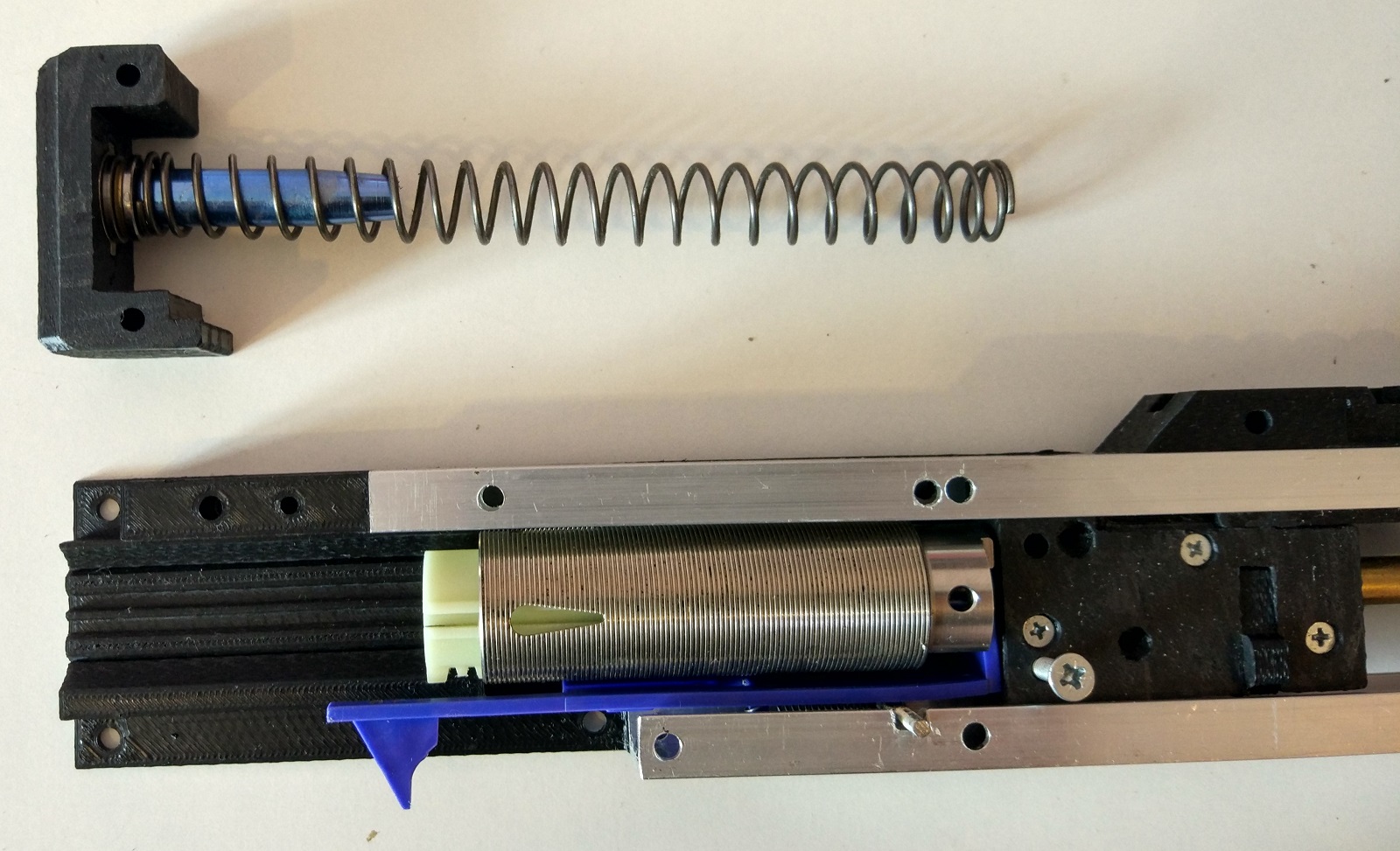

Vue du haut ouvert de la boîte de vitesses

Vue du haut ouvert de la boîte de vitessesEn général, sur ce châssis, vous pouvez également assembler une mitraillette, similaire à celles présentées précédemment. Mais je voulais faire une solution belle et la plus efficace - pour mettre l'option la plus productive dans des dimensions compactes. Un canon mince de 455 mm de long a été adopté comme base de la longueur (un tel canon est destiné aux carabines airsoft Kalachnikov). L'intérieur de la boîte de vitesses - tout compatible tm pour la version boîte de vitesses 3. Pour la compacité, le facteur de forme bullpup a été choisi (l'emplacement du chargeur derrière la poignée du pistolet). Magasins utilisés à partir de M16 - sélectionnés pour la large distribution et l'emplacement du distributeur de balles devant le magasin. Cela, à son tour, vous permet de maintenir une distance ergonomique entre la crosse et la détente avec un écart suffisamment grand entre la poignée et le chargeur (cela semble facile, mais c'est l'un des moments les plus critiques pour critiquer les armes réelles dans ce facteur de forme). Le compartiment des piles doit avoir suffisamment d'espace.

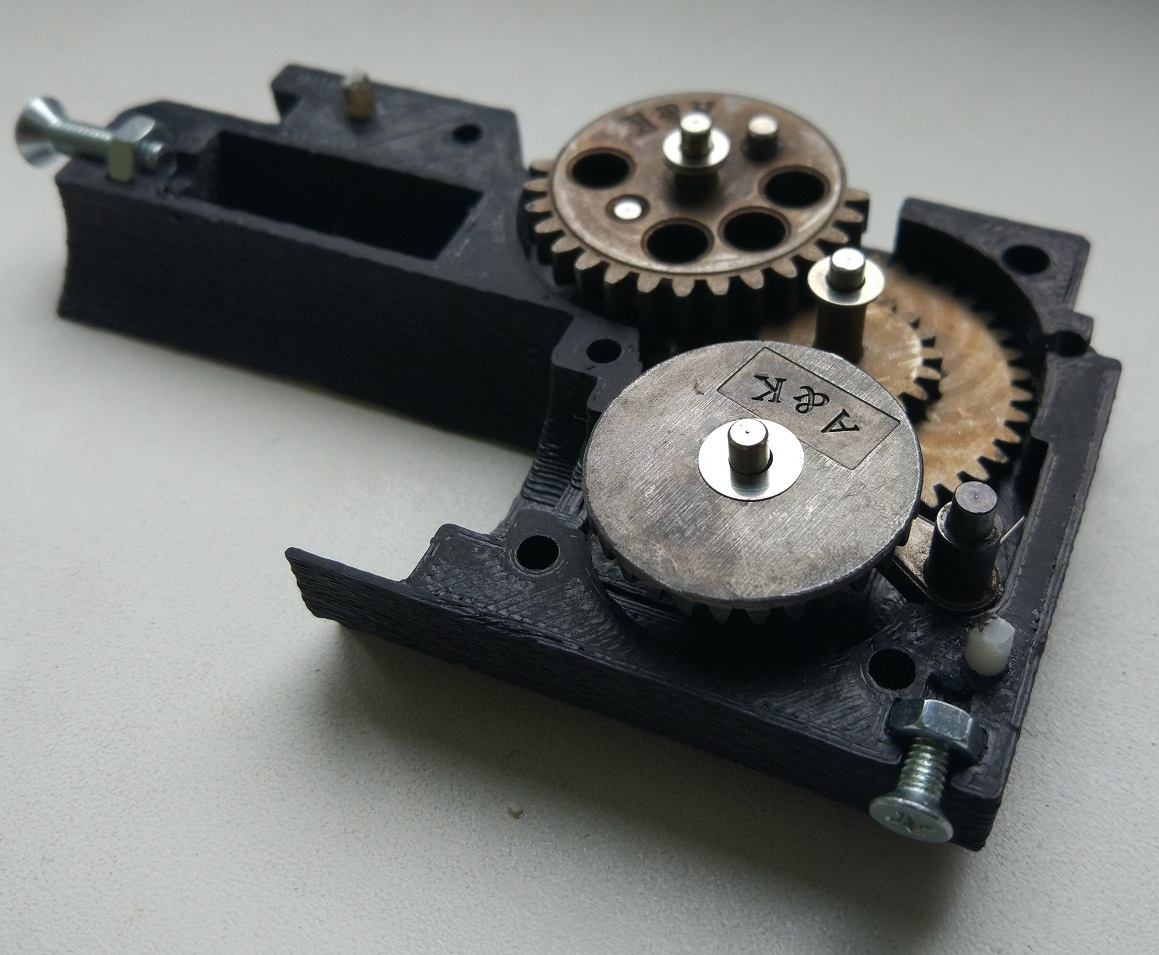

Le fond ouvert de la boîte de vitesses

Le fond ouvert de la boîte de vitessesUne restriction supplémentaire sévère - toute pièce doit être placée sur la table chaude d'une imprimante de budget (200x200 mm). J'ai dû beaucoup me creuser la tête pour rendre les détails imprimables sur des tables compactes.

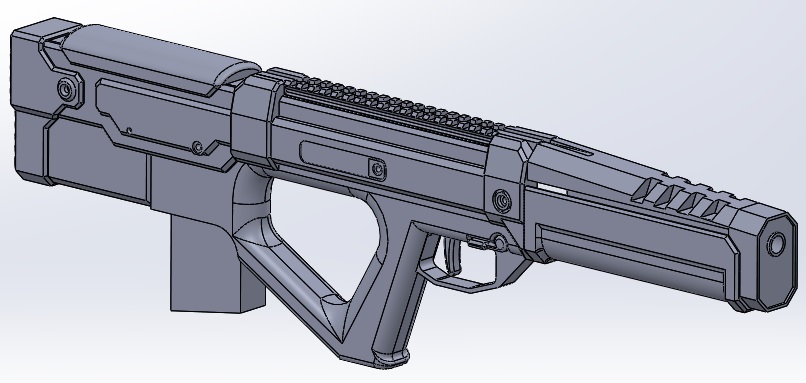

Le concept du boîtier externe a été délibérément choisi futuriste - je voulais faire un lecteur qui serait reconnu en un coup d'œil. La conception a été très difficile pour moi - j'ai dû regarder des milliers d'images de référence d'armes fantastiques, chercher les meilleures solutions, puis comprendre comment un mécanisme de travail et l'ergonomie humaine peuvent s'y intégrer.

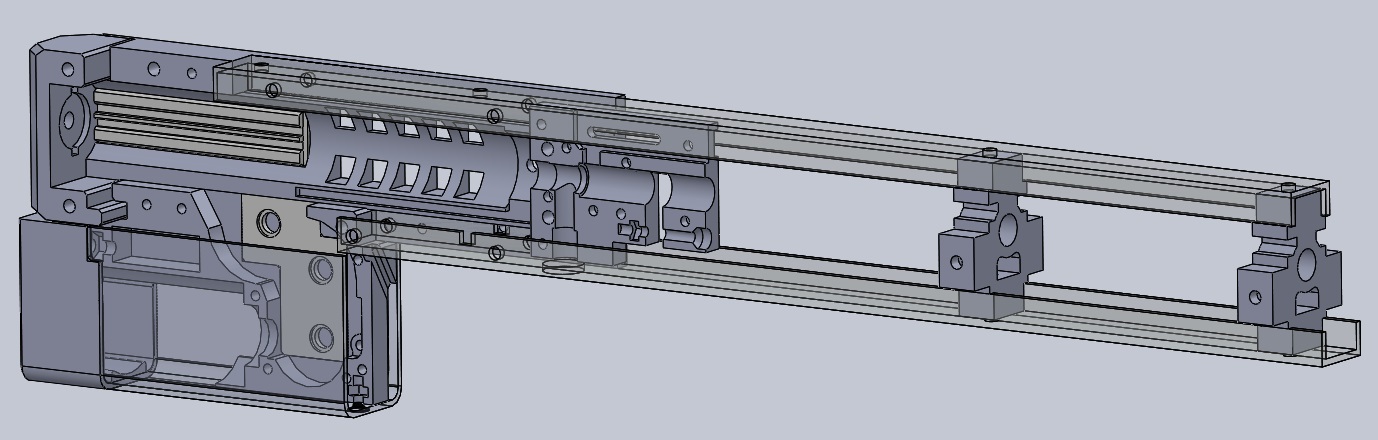

Voici la conception du bâtiment

Voici la conception du bâtimentDans le cadre des tests de fiabilité de la boîte de vitesses, elle a été testée avec les ressorts m100 Systema et m130 Guarder. La vitesse initiale donnée correspond à des montages plutôt de haute qualité pour les entraînements d'usine (malheureusement, je n'ai pas de billes 0,20, j'ai dû chronographier .28 et recompter). La vitesse approximative est de 100 m / s pour le ressort m100 et de 148 m / s pour 130 ressorts. Ce n'est pas la meilleure performance, mais pas en dessous de la moyenne. Il convient de garder à l'esprit que nous avons utilisé des pièces de rechange de base laissées par le réglage d'autres entraînements, il ne fait donc aucun doute que la boîte de vitesses imprimée ne présente aucun défaut chronique affectant l'efficacité. La boîte de vitesses résiste à une longue ligne de flans (ressort de protection m130, environ 200 coups) et après cela, aucun durcissement ne se forme sur le plastique.

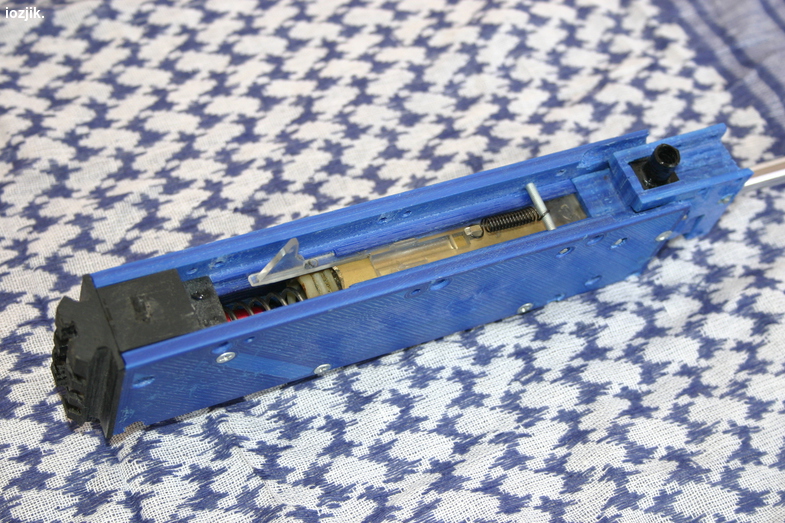

Montage de la boîte de vitesses pendant les tests

Montage de la boîte de vitesses pendant les testsÀ une vitesse de 100 m / s, le hop-up fait tourner les balles avec succès, la distance de vol de 0,28 balles, bien que lente, dépasse 50 m (tir dans un champ de tir sportif ouvert, mètres réels). Dans l'assemblage actuel, la précision est faible, mais cela est probablement dû au fait que les élastiques hop-up que j'ai sont déjà assez vieux (depuis 8 ans, je n'ai pas acheté de nouvelles pièces de rechange, il y en a tellement à la maison).

Il convient de noter que cette fois, non seulement les fichiers STL, mais aussi le code source de solidworks sont publiés en libre accès. J'ai essayé de suivre certaines normes pour nommer les éléments des dessins et rendre les détails aussi clairs que possible. De plus, j'ai sélectionné les tolérances des pièces pour qu'elles s'adaptent sans le travail minutieux d'un fichier. Les boîtes de vitesses devaient imprimer 10 pièces, jusqu'à ce que la qualité commence à me convenir.

J'ai imprimé quelques détails en plastique coloré pour souligner les commandes et la solution esthétique en général. En conséquence, le lecteur a commencé à ressembler à ceci:

Type de lecteur finiSources publiées sur thingiverse

Type de lecteur finiSources publiées sur thingiverse .

Le modèle a été présenté du milieu à la fin de 2018. Actuellement, le nœud racine du modèle a plus de 25 000 vues et 4,5 000 téléchargements, j'espère qu'il sera utile aux amateurs de répétition ou de mise à niveau.

Quand il est temps pour un passe-temps, je prévois d'ajouter des instructions de montage plus détaillées, peut-être essayer d'assembler le lecteur à partir des pièces devant la caméra. La version de base nécessite une clé électronique et uniquement un tir automatique. Il existe un prototype fonctionnel de coupure électronique d'une seule lampe par l'intensité du courant et la durée de fonctionnement par un système de surveillance de la batterie. Cependant, pour cela, vous devrez fabriquer un nouveau boîtier, un peu plus grand. Il y a une idée pour essayer de créer un compte Patreon et de proposer des options alternatives pour le boîtier externe et l'électronique pour les abonnés. Je me ferai un plaisir de vous conseiller sur l'organisation de Patreon dans les commentaires.

Je vous remercie!