L'un des avantages importants de la technologie d'impression 3D avec des métaux est la possibilité de créer un produit à partir de presque tous les alliages. En plus des métaux standard, il existe une large gamme d'alliages spéciaux - des matériaux de haute technologie uniques qui sont produits pour des tâches spécifiques du client.

La plus avancée et la plus populaire des technologies d'impression 3D avec des métaux est

la fusion laser sélective (SLM / DMP). Il consiste en une fusion séquentielle couche par couche de poudres métalliques utilisant un rayonnement de haute puissance provenant d'un laser à l'ytterbium.

La technologie est brevetée par les leaders de l'industrie 3D - SLM Solutions et 3D Systems. En fonction de leurs fonctionnalités et de leurs tâches, les imprimantes 3D métalliques de ces fabricants peuvent être utilisées à la fois comme machines de production pour la production en série et comme unités de laboratoire avec des paramètres flexibles et la possibilité de changer rapidement de matériaux pour l'impression 3D.

Équipement

Solutions SLM (technologie SLM): SLM 125, SLM 280, SLM 500, SLM 800;

Systèmes 3D (technologie DMP): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Les principaux avantages de l'impression 3D avec des métaux:- haute densité: 1,5 fois plus élevée que lors de la coulée;

- la capacité de créer des objets miniatures et géométriquement complexes et d'autres formes uniques sous la forme de structures bioniques fermées;

- une large sélection d'alliages métalliques, standard et spéciaux;

- réduction des cycles de production et accélération de la production de produits finis.

Champs d'application:- industrie aérospatiale;

- génie mécanique;

- industrie automobile ;

- l'industrie pétrolière et gazière;

- Électronique

- la médecine;

- industrie alimentaire;

- recherche et travaux expérimentaux dans les bureaux d'études, les centres scientifiques et pédagogiques.

Types de métaux utilisés dans la fabrication additive

Les technologies additives modernes impliquent l'utilisation d'une vingtaine de matériaux testés et prêts à l'emploi, notamment des alliages instrumentaux, inoxydables, résistants à la chaleur, des alliages d'aluminium et de titane, du cobalt-chrome médical et du titane.

Puisqu'il y a beaucoup de métaux et que chacun d'eux a certaines propriétés, un métal peut être remplacé par un autre en fonction de problèmes technologiques. Par exemple, si un alliage de titane doit être utilisé dans la chaîne technologique, le technologue pourra choisir l'un des nombreux alliages de titane ayant les propriétés nécessaires à la production d'un produit particulier.

- Alliages inoxydables: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

Cette catégorie comprend les aciers fortement alliés avec une teneur en chrome d'au moins 12%. L'oxyde de chrome forme un film résistant à la corrosion sur la surface métallique, qui peut être détruit par des dommages mécaniques ou des milieux chimiques, mais il est restauré à la suite d'une réaction avec l'oxygène. Les alliages anticorrosion sont utilisés dans la fabrication de vannes pour presses hydrauliques, de vannes pour usines de craquage, de ressorts, d'équipements soudés fonctionnant dans des environnements agressifs et de produits utilisés à des températures élevées (+ 550 ... 800 ° C). - Alliages d'outils: 1.2343, 1.2367, 1.2709

Le but principal des alliages d'outils est la fabrication de divers types d'outils (coupe, mesure, emboutissage, etc.), des languettes dans des moules lors de la déformation à chaud des aciers de construction et des alliages non ferreux dans une production à grande échelle, des moules pour le moulage par injection d'alliages d'aluminium, de zinc et de magnésium . Ces alliages contiennent au moins 0,7% de carbone et ont une dureté, une résistance à l'usure, une ténacité, une conductivité thermique et une trempabilité accrues. - Alliages de nickel: Inconel 625, Inconel 718

Le nickel a la capacité de dissoudre de nombreux autres métaux en lui-même, tout en conservant sa ductilité, il existe donc de nombreux alliages de nickel. Par exemple, en combinaison avec du chrome, ils sont largement utilisés dans les moteurs d'avion, à partir desquels ils fabriquent des pales de travail et de tuyère, des disques de rotor de turbine, des pièces de chambre de combustion , etc. Les plus résistants à la chaleur sont les alliages moulés à base de nickel, qui résistent à des températures allant jusqu'à + 1100 ° C pendant des centaines et des milliers d'heures à des charges statiques et dynamiques élevées. - Chrome cobalt: CoCr

Le CoCr est un alliage de cobalt-chrome de haute qualité pour le moulage de modèles qui répond aux exigences techniques modernes. En raison de ses excellentes propriétés mécaniques, il est bien adapté à la fabrication de boîtiers de géométrie complexe en électronique, production alimentaire, aéronautique, fusée et génie mécanique, ainsi que des prothèses à fermoir. - Métaux non ferreux: CuSn6

CuSn6 est un alliage de cuivre et d'étain à 6%, qui possède des propriétés thermoconductrices et une résistance à la corrosion élevées et est idéal pour créer des systèmes de refroidissement uniques. - Alliages d'aluminium: AlSi12

Ce sont les alliages de fonderie les moins chers. Leurs avantages incluent une résistance élevée à la corrosion, une fluidité, une conductivité électrique et thermique. Dans l'industrie, ils sont généralement utilisés pour la fabrication de pièces moulées à paroi mince de grande taille de forme complexe. - Alliages de titane: Ti6Al4V, Ti6Al7Nb

Le Ti6Al4V est l'alliage de titane le plus courant avec d'excellentes propriétés mécaniques. Il est considéré comme l'alliage de titane le plus solide et le plus résistant; il se caractérise par une complexité de traitement particulièrement élevée. Il a une densité de 4500 kg / m³ et une résistance à la traction de plus de 900 MPa. Le Ti6Al4V offre des avantages indéniables en termes de réduction de poids dans des secteurs tels que l'aérospatiale, l'automobile et la construction navale. Ces métaux sont notamment utilisés dans la fabrication d'inserts dans des moules, aubes de turbine, chambres de combustion, ainsi que des produits destinés à travailler à des températures élevées (jusqu'à + 1100 ° C).

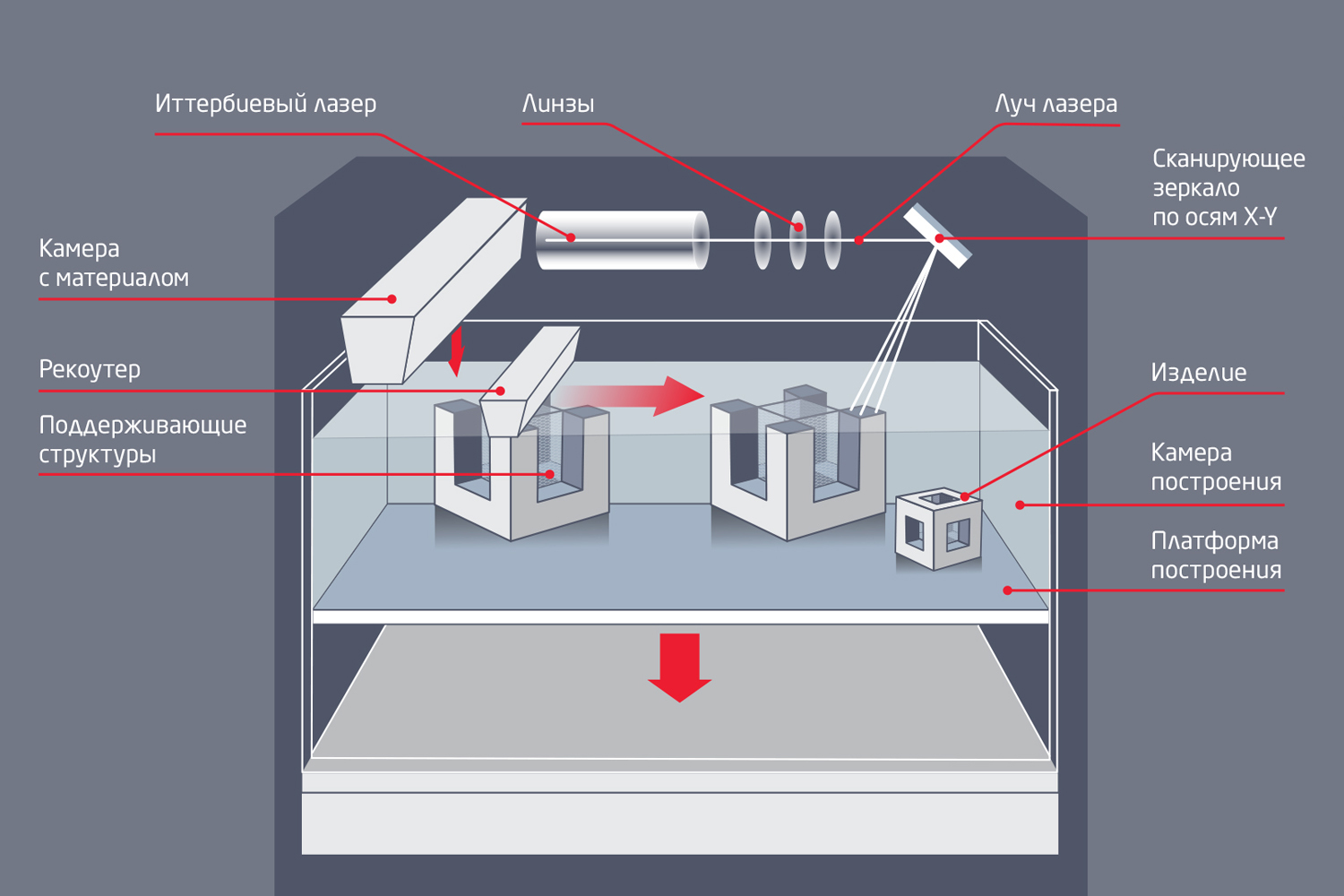

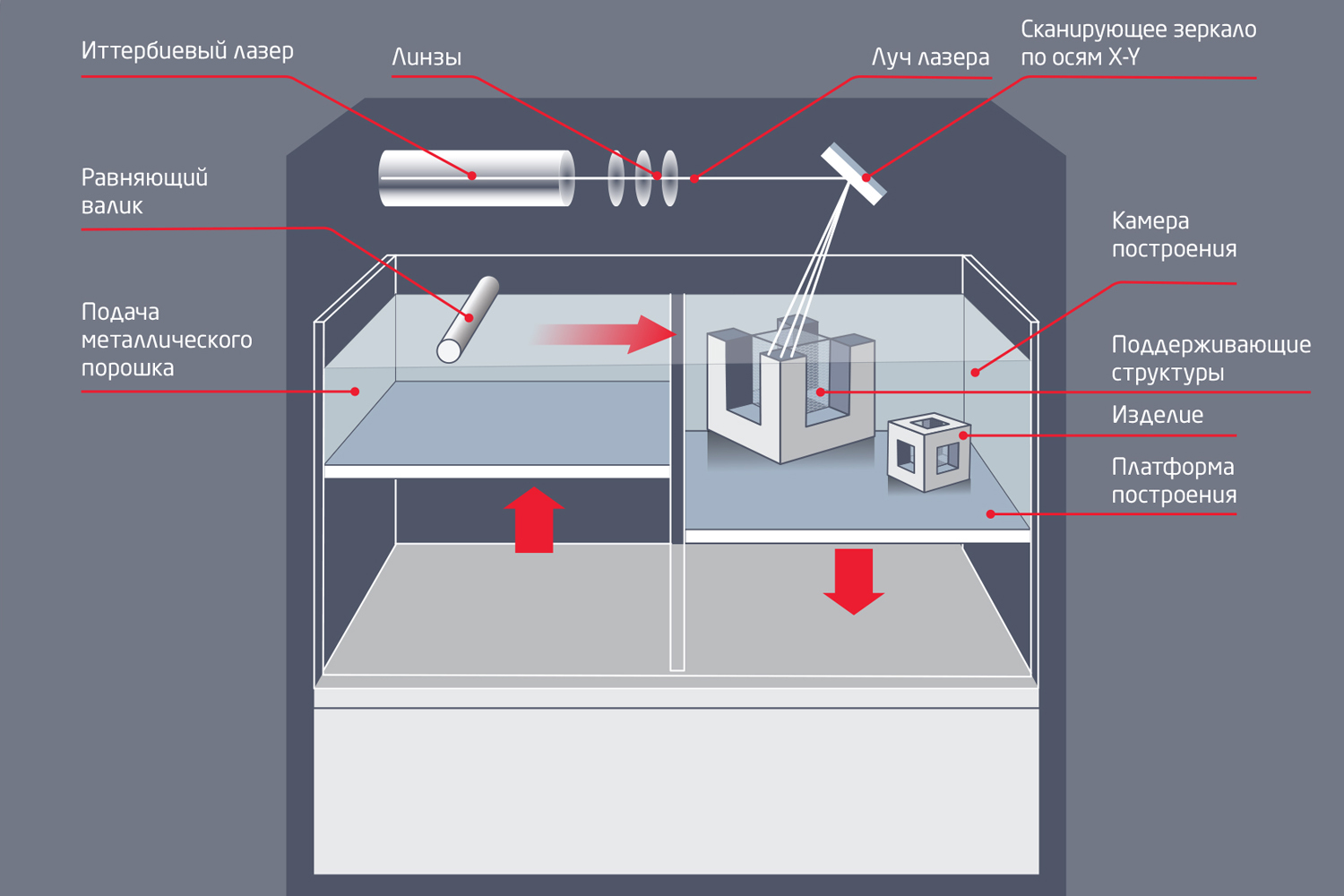

Schémas d'installation des solutions SLM (ci-dessus) et des systèmes 3D (ci-dessous)

Schémas d'installation des solutions SLM (ci-dessus) et des systèmes 3D (ci-dessous)Caractéristiques des poudres métalliques

- Le métal pour plantes additives est produit sous forme de granules sphériques finement divisés avec une granulométrie de 4 à 80 microns. Cet indicateur détermine l'épaisseur de l'objet à cultiver dans la plante additive. Lors de la création d'une poudre, la taille et la composition du grain sont définies , car il est nécessaire d'observer un certain pourcentage de gros et de petits grains. De cette façon, la fluidité du métal est déterminée, ce qui est vérifié à l'aide d'un appareil Hall (entonnoir avec un trou calibré). Si le grain a une fraction trop petite, le métal ne s'écoulera pas à travers l'entonnoir et, par conséquent, sera mal alimenté à la table de construction, ce qui affecte directement l'uniformité des couches obtenues et la qualité du produit cultivé.

- Chaque entreprise produisant ce type d'imprimante 3D a ses propres exigences de flux , en fonction du principe d'application du matériau sur la plateforme de construction. Dans les installations additives de SLM Solutions (technologie SLM), le métal est acheminé vers le bureau par le haut, à partir d'un chargeur (chambre avec matériau), et transporté par un rekouter. Dans ce cas, la fluidité est très importante pour que la poudre s'écoule du chargeur vers le recauteur et que les couches soient appliquées correctement. 3D Systems (technologie DMP) utilise un principe de fonctionnement légèrement différent: le conteneur avec la poudre monte légèrement, à l'aide d'un rouleau, il est transféré sur la table de construction, puis le conteneur est abaissé. En raison de cette conception, les indicateurs de flux ne sont pas critiques (voir les schémas de conception des produits dans les figures).

- Différents métaux nécessitent différents traitements thermiques , et parfois des plates-formes spécialement chauffées sont utilisées pour cela. Pendant le processus de construction, lorsque le métal est fondu, une grande quantité de chaleur est générée, qui doit être éliminée. Le rôle des radiateurs qui évacuent la chaleur est assuré par les supports utilisés dans la construction des produits. Dans certains cas, la pièce elle-même sans supports est soudée au bureau, comme à un radiateur.

- La structure des produits métalliques obtenus de manière additive dépend à la fois de la technologie de construction et des réglages de l'équipement. Les principaux fabricants ont atteint une densité de métal d' environ 99,9% de la théorie. Parallèlement à la fusion laser sélective, il existe des technologies moins efficaces, déjà obsolètes, similaires à la méthode SLS, qui offrent une densité plus faible.

- La structure interne du métal est à grain fin. Si à l'avenir nous allons compacter la pièce, c'est-à-dire l'affecter physiquement, nous devons tenir compte du fait qu'il est beaucoup plus difficile de comprimer un petit grain qu'un gros. Mais en même temps, nous sommes très proches du laminage de métal - c'est-à-dire au métal déjà densifié. La densité des produits imprimés sur une imprimante 3D est de 10 à 15% inférieure à celle de la location, mais d'environ 50% supérieure à celle des métaux coulés.

Considérations de sécurité pour les imprimantes 3D en métal

Comme vous le savez, les métaux qui pénètrent dans le corps humain à des doses microscopiques sont utiles. En macro doses, ils présentent un danger pour la santé - il est très facile d'obtenir un empoisonnement aux métaux, et en outre, les poudres sont explosives. Lorsque la dispersion de la poudre est de 4 microns, elle pénètre à travers les pores de la peau, le système respiratoire, la vision, etc. À cet égard, lorsque vous travaillez sur des imprimantes 3D métalliques, vous devez suivre strictement les précautions de sécurité. Pour cela, des vêtements de travail de protection sont fournis - un costume, des gants et des chaussures. Les machines à additifs sont généralement équipées d'un aspirateur pour éliminer la poudre principale, cependant, même après son utilisation, il reste une suspension de métaux.

Les fabricants s'efforcent d'améliorer les conditions de sécurité, et maintenant il y a une tendance à créer des cycles dits fermés dans la fabrication additive, c'est-à-dire pièces complètement étroites, au-delà desquelles la poudre ne tombe pas. L'opératrice travaille dans des vêtements spéciaux, qui sont ensuite éliminés.

Potentiel d'impression 3D métal

Ainsi, nous avons découvert que les technologies modernes permettent d'obtenir de la poudre pour l'impression 3D avec du métal avec certaines propriétés pour résoudre des problèmes de production spécifiques. Et comme presque tous les métaux peuvent être pulvérisés, la gamme de matériaux métalliques pour les imprimantes 3D est extrêmement large.

Les réalisations de la métallurgie sont entièrement mises en œuvre dans la fabrication additive, permettant l'utilisation d'

alliages uniques pour la fabrication de produits géométriquement complexes d'une précision, d'une densité et d'une répétabilité accrues. Dans le même temps, l'introduction des usines d'additifs métalliques a également des facteurs contraignants, dont le principal est le coût élevé des poudres.

L'impression 3D avec des métaux a un potentiel sérieux pour augmenter l'efficacité de la production dans de nombreuses industries et est utilisée par un nombre croissant d'entreprises et d'organismes de recherche. Un exemple pour l'industrie mondiale est illustré par des leaders de l'industrie tels que

General Electric , Airbus, Boeing, Michelin, qui sont déjà passés de la fabrication de produits métalliques simples à la fabrication additive en série.