Support en S - élément du mécanisme exécutif du système pour augmenter la force de levage d'un avion

Support en S - élément du mécanisme exécutif du système pour augmenter la force de levage d'un avionASCO Industries et SLM Solutions, un projet d'optimisation et de fabrication additive pour un composant structurel d'avion, a une nouvelle fois prouvé l'efficacité de

la technologie de

fusion laser sélective . La nouvelle solution nous a permis d'améliorer la conception et de réduire la masse de la pièce, ainsi que de réduire le temps global d'assemblage et d'usinage.

À propos d'ASCO Industries nv

ASCO est une société aérospatiale belge dont le siège est à Bruxelles. Il est un leader mondial reconnu dans le développement de mécanismes pour l'entraînement des lamelles (sur le bord d'attaque de l'aile) et des volets (sur le bord de fuite de l'aile), ainsi que pour l'usinage d'

aciers à haute résistance, de titane et d'alliages d'aluminium . ASCO est également réputée pour sa large gamme de capacités de fabrication et d'assemblage afin de créer des solutions très précises et rentables pour les châssis d'avions et les composants structurels tels que les cadres de fuselage et les supports de moteur.

Élément structurel du mécanisme d'entraînement du bouclier Kruger

Le support en forme de S considéré est un élément structurel du mécanisme d'entraînement des volets Krueger développé par ASCO dans le cadre du projet AFLoNext. On pense que les boucliers Kruger sont capables de remplacer efficacement les lattes sur le bord d'attaque des ailes dans les futures plates-formes avec un flux laminaire autour de l'aile.

Le support sert de charnière reliant le bouclier Kruger à un bord d'attaque fixe. Sa forme élégante est le résultat d'exigences strictes pour la répartition de l'espace et des charges élevées sur la surface d'assise. La conception initiale impliquait l'usinage du support par ASCO. La version usinée est en acier inoxydable à haute résistance et pèse 2005. L'intérêt pour cet élément est dû au fait que dans sa forme d'origine, il nécessite un usinage complexe et a un faible taux d'utilisation des matériaux.

Solution trouvée: fusion laser sélective

ASCO et SLM Solutions ont mis en œuvre un projet d'optimisation conjoint pour obtenir la meilleure nouvelle conception de support en S. Les ingénieurs de SLM Solutions ont participé à l'évaluation des différentes étapes de conception afin d'augmenter la fabricabilité. L'utilisation de la

technologie SLM (installation avec deux lasers) a permis de réduire le temps de fabrication de 82 à 48 heures. SLM Solutions a pu mettre en place avec succès le processus en tenant compte des contraintes opérationnelles de la structure et des propriétés de transfert de chaleur des grandes pièces en titane.

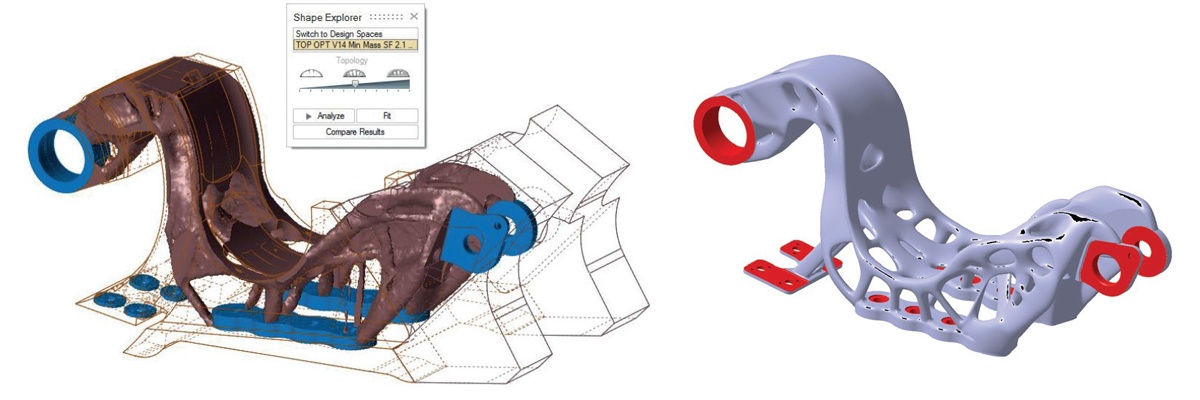

Optimisation de la conception des supports

Étant donné que l'impression d'un élément conçu pour l'usinage offre peu d'avantages supplémentaires, la conception du support en forme de S a été repensée pour la production additive par

optimisation topologique . Son objectif était de minimiser le poids tout en conservant la résistance nécessaire pour résister aux charges aérodynamiques spécifiées dans le projet AFLoNext. De plus, deux autres éléments ont été intégrés dans le support. La masse du support après optimisation est de 1416 g (l'unité d'origine pesait 2050 g), ce qui signifie une réduction de 31% du poids et une réduction du temps total de montage.

Augmentez l'utilisation des matériaux

Le taux d'utilisation du matériau de la version usinée était d'environ 17, et pour une pièce imprimée sur une installation additive SLM Solutions, cet indicateur a diminué à 1,5 (en tenant compte des supports amovibles et d'une petite quantité de matériau supplémentaire retiré lors du post-traitement des surfaces avec des exigences de haute précision )

Réduction du temps d'usinage

Le temps d'usinage précédent, à partir de la pièce initiale, était d'environ 4,5 heures. Grâce à la technologie de fusion laser sélective, seules quelques surfaces doivent être traitées, qui sont surlignées en rouge sur la figure en haut à droite.

Le résultat du projet d'impression métal 3D

- Réduction de 31% du poids et réduction du temps de montage global.

- Combiner trois parties en une seule.

- La diminution de l'utilisation du matériel de 17 à 1,5.

- Réduction significative du temps d'usinage.

- Réduisez le temps de production de 42% à 24 heures / pièce en utilisant l'imprimante SLM 280 Twin (par rapport à une imprimante laser unique).