Dans l'article précédent, « Crossing the hedgehog and hedgehog .. », nous avons testé l'applicabilité des méthodes de réglage des systèmes de contrôle automatique aux modèles «réels». Dans cet article, nous allons essayer d'optimiser non pas le système de contrôle, mais l'objet «physique» lui-même.

Pour ajuster les régulateurs, il existe un grand nombre d'outils, de techniques et d'optimisation des lois de régulation. Si nous utilisons des outils de modélisation (tels que Matlab Simulink), vous pouvez immédiatement regarder le processus de contrôle optimal directement «en direct» sur les graphiques. La question se pose, si nous avons une méthode d'optimisation des paramètres d'un système de contrôle, est-il possible d'optimiser non pas les coefficients PID du contrôleur, mais l'objet de contrôle lui-même? En d'autres termes, ne sélectionnez pas les régulateurs pour un système clairement infructueux, mais sélectionnez les paramètres du système lui-même. En effet, pour un modèle informatique, quels sont les coefficients PID, quelles sont les dimensions de la structure - ce ne sont que des variables qui peuvent être modifiées.

Un peu de théorie des doigts

Le problème classique d'optimisation de contrôle est présenté dans la figure 1.

Nous avons un modèle objet et un modèle régulateur. Nous définissons l'effet (éventuellement par étapes). Nous créons une évaluation du processus transitoire et, à l'aide du bloc d'optimisation, configurons un ou plusieurs paramètres du contrôleur pour obtenir la meilleure estimation. (voir fig.1).

Figure 1. Le schéma classique d'optimisation du régulateur.Lors de la modélisation, rien ne nous empêche de modifier non seulement les paramètres de régulation, mais aussi les paramètres du modèle lui-même. Ensuite, dans le schéma d'optimisation, une seule flèche est ajoutée, ce qui modifie les paramètres du modèle lui-même (voir figure 2).

Figure 2. Optimisation des paramètres d'objet.Il est clair que si le modèle est présenté sous la forme de fonctions de transfert linéaire, ce schéma fonctionnera très bien et il sera possible de sélectionner des paramètres en utilisant n'importe quelle méthode d'optimisation. Et si le modèle n'est pas linéaire, mais proche de la vie?

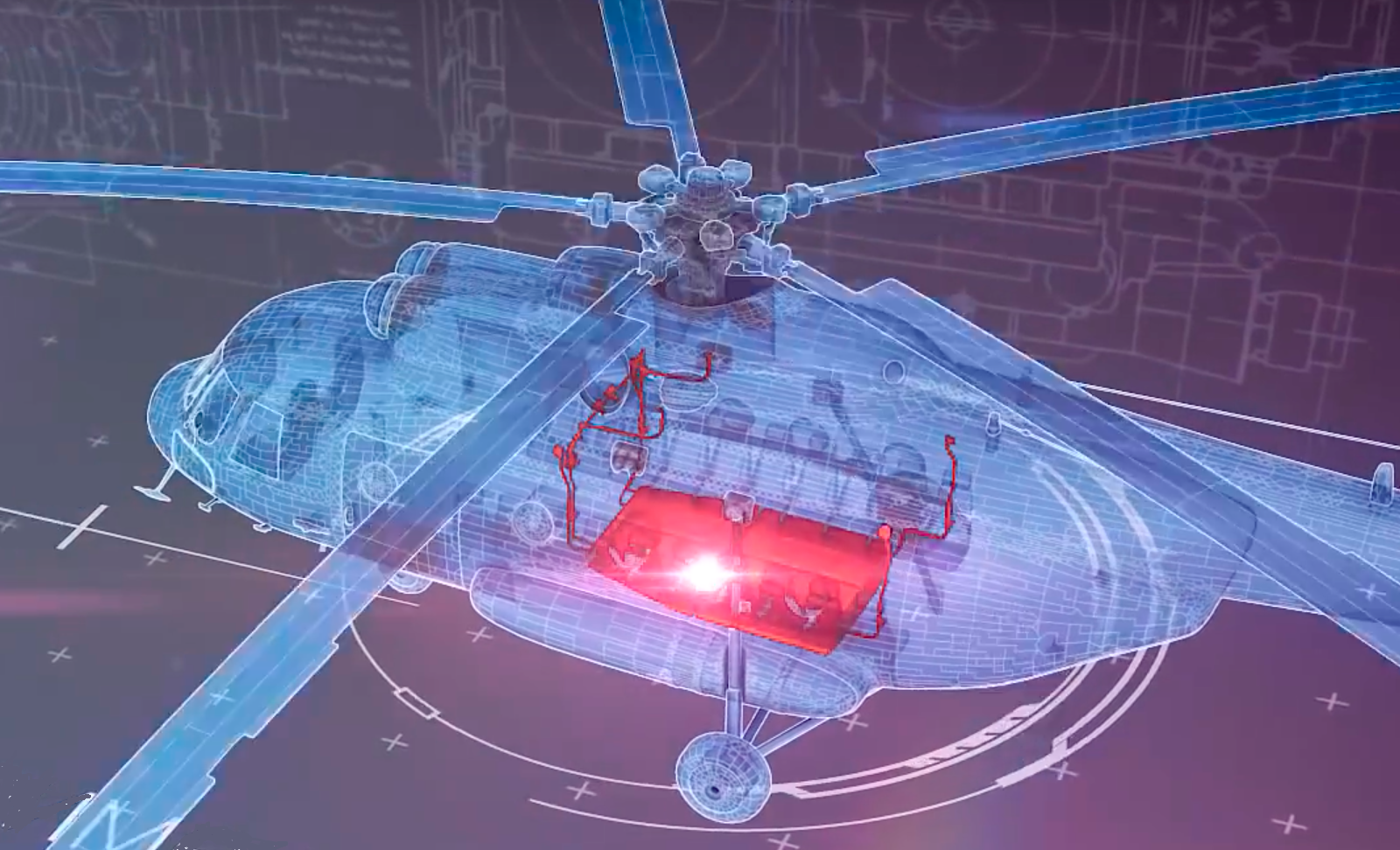

Et, comme toujours, par accident, un «vrai» modèle dynamique de système d'alimentation en carburant d'hélicoptère est tombé entre mes mains. Il a été décidé de l'optimiser un peu.

Énoncé du problème

Il existe plusieurs réservoirs d'hélicoptère de différentes configurations. La taille des réservoirs, leur configuration, ainsi que le système de tuyauterie reliant ces réservoirs, ont été obtenus en raison de la disposition de l'hélicoptère. Le schéma du système est illustré à la figure 3. Les réservoirs sont reliés entre eux par du carburant et par du gaz inerte.

Figure 3. Modèle de système de carburant d'hélicoptère.Les diamètres des pipelines peuvent aller de 10 à 70 mm. Objectif: sélectionner le diamètre des canalisations 1, 2, 3, 4, 5, 6, afin d'assurer un remplissage uniforme des réservoirs à partir d'une seule source. Étant donné que les réservoirs se sont avérés différents en raison de la configuration de l'hélicoptère et des trajectoires asymétriques des pipelines, ainsi que d'un système de gaz inerte, nous avons la tâche de sélectionner les diamètres pour un débit donné dans chaque réservoir.

Considérez plusieurs façons de résoudre le problème:

Sélection du diamètre avec un simple réglage.

Comme mentionné ci-dessus, pour un modèle d'ordinateur, toutes ces divisions en un système de contrôle et un objet de contrôle sont conditionnelles, car les deux sont variables dans la mémoire de l'ordinateur, nous pouvons donc connecter le contrôleur afin qu'il n'agisse pas sur l'actionneur, mais sur diamètre du pipeline.

Dans la vie, c'est impossible, mais sur le modèle s'il vous plaît. Le schéma de l'optimiseur dans ce cas ressemble à celui illustré à la figure 4.

Figure 4. Sélection des dimètres à l'aide d'un régulateur intégré.Ce modèle fonctionne comme ceci:

Les lectures des capteurs de débit de chaque ligne sont comparées aux valeurs définies. La différence est appliquée à l'entrée d'un intégrateur vectoriel avec limiteurs (6 intégrateurs indépendants). Si la différence est nulle, alors rien ne change à la sortie de l'intégrateur; si la différence est supérieure à zéro, alors le diamètre doit être réduit; si la différence est inférieure à zéro, alors le diamètre doit être augmenté. Sur les graphiques, nous affichons l'écart actuel du débit par rapport à l'ensemble dans chaque ligne, et les diamètres des pipelines.

Le coefficient intégrateur détermine le taux de changement de diamètre dans le processus de calcul.

L'intégrateur est limité par les valeurs supérieures et inférieures du diamètre du pipeline.

La position initiale de l'intégrateur et donc le diamètre initial de la canalisation est prise égale à 10 mm. (0,01)

Les paramètres de l'intégrateur vectoriel sont présentés sur la figure 5.

Nous commençons le modèle et voyons le résultat suivant: en 40 secondes, notre «régulateur virtuel» a ramassé les diamètres des pipelines pour que les coûts soient égaux à ceux fixés.

Figure 6. Écart de coût.Figure 7. Sélection des diamètres.Le graphique montre que les fluctuations les plus importantes et un temps de stabilisation plus long concernent les deux premiers diamètres. Si vous modifiez le coefficient d'intégration de -1 à -0,5, le réglage est encore plus rapide. En seulement 4 secondes, les coûts sont fixés à la valeur souhaitée. Voir fig. 8.

Figure 8. Écarts des dépenses par rapport à l'ensemble à Ki = -0,5.Avantages de l' optimisation par le régulateur:

- Simplicité et clarté.

- La vitesse d'optimisation est déterminée par la vitesse de calcul dynamique du modèle.

Inconvénients de l' optimisation par le régulateur:

- Il ne peut être utilisé que s'il existe une relation non ambiguë et évidente entre les paramètres mesurés et variables. Comme dans notre exemple, un diamètre plus grand représente une dépense plus importante.

- Des commandes supplémentaires peuvent provoquer des fluctuations dans le système. Par exemple, dans notre cas, si le coefficient d'intégrateur est pris égal à -2, alors le système passe en mode vibration (voir Fig.9).

Figure 9. Écarts des coûts par rapport à l'ensemble lorsque Ki = - 2.Sélection des paramètres par le bloc d'optimisation.

Lorsque nous n'avons pas de lien évident entre les paramètres mesurés et qu'il est difficile de déterminer l'impact, il est nécessaire d'utiliser des blocs d'optimisation spéciaux. Dans notre cas, le schéma ne changera pas grand-chose. Comme critère d'optimisation, nous utilisons le module de la déviation des dépenses par rapport à celles données, puis dans le diagramme au lieu de l'intégrateur un bloc d'optimisation apparaît. Le schéma d'optimisation général ressemblera à celui de la figure 10.

Figure 10. Diagramme de sélection des diamètres à l'aide du bloc d'optimisation.Ce modèle fonctionne comme ceci:

Les lectures des capteurs de débit de chaque ligne sont comparées aux valeurs définies. A l'aide du bloc module, le vecteur d'écart est converti en vecteur d'écart absolu.

Ainsi, le critère d'optimisation devient égal à zéro écart. Eh bien, les diamètres des pipelines agissent comme des paramètres réglables.

L'optimisation peut fonctionner dans deux modes:

- optimisation complète de la transition. Quand, pour calculer le critère d'optimisation, vous devez effectuer une simulation complète de l'ensemble du processus.

- Optimisation en déplacement. Lorsque le critère d'optimisation est calculé après un certain pas de temps.

L'optimisation complète de la transition nécessite de nombreuses répétitions et prend beaucoup de temps, nous allons donc nous attarder sur l'optimisation lors de vos déplacements. Par défaut, l'optimisation est effectuée une fois par seconde. Les paramètres du bloc d'optimisation sont illustrés à la figure 11.

Figure 11. Définition du bloc d'optimisation.Lancez le calcul et regardez le résultat. Pendant 70 secondes du processus, l'optimisation a échoué. Bien que, à en juger par le calendrier, il y a une convergence progressive. voir la photo 12.

Figure 12. Optimisation de l'écart des coûts avec une période de 1 sec.Il semble que si vous calculez plus souvent les paramètres optimaux, vous pouvez rapidement prendre une décision. Pour choisir la fréquence d'optimisation, il faut tenir compte du retard dans la réponse du système en mode de calcul dynamique. Après avoir changé le diamètre, un certain temps doit s'écouler avant que ces changements affectent les paramètres mesurés. Si vous regardez le graphique des changements de débit dans une plage de temps plus étroite, (voir Fig.13), vous pouvez voir qu'après avoir changé le diamètre, un nouveau débit est réglé en environ 0,5 seconde.

Figure 13. Optimisation de l'écart des coûts avec une période de 1 sec.Réduisez la fréquence d'analyse de 1 à 0,5 seconde. Ainsi, pendant le même temps, le nombre de calculs augmentera de 2 fois. En conséquence, il est possible d'optimiser les diamètres des pipelines en 70 secondes d'un processus dynamique. Le graphique 14 montre que la méthode d'optimisation fonctionne. Et l'écart des dépenses tend vers zéro.

Figure 14. Écarts d'optimisation des dépenses avec une période de 0,5 sec.Figure 15. Extraction de diamètres par optimisation.Conclusion

Une expérience avec un modèle de carburant physique détaillé a montré que vous pouvez utiliser les méthodes de la théorie du contrôle automatique, non seulement pour régler et optimiser les systèmes de contrôle, mais aussi pour optimiser les paramètres physiques du modèle.