L'un des principaux avantages de la fabrication additive est la possibilité d'une réelle

personnalisation des pièces. Cette technologie est bien adaptée à la production d'implants personnalisés pour les patients dans des domaines médicaux tels que la chirurgie craniofaciale (CFS), où une taille, une forme et des propriétés mécaniques optimales sont requises.

- Objectif: démontrer que la modélisation peut aider à choisir la bonne orientation et la bonne configuration de la structure portante.

- Solution: créez trois configurations de prise en charge de pièces différentes et comparez-les

- Logiciel utilisé: Materialise Magics

- Méthode: modélisation et comparaison des déformations des configurations finales de support de pièce

- Secteur industriel: Santé

Problèmes d'impression 3D des implants faciaux cranio-faciaux

Implant maxillo-facial individuel

Implant maxillo-facial individuel Effet de printemps

Effet de printempsLe processus de fabrication d'implants pour HHF pose de nombreuses difficultés. Si les implants ne sont pas traités thermiquement, ils sont généralement soumis à ce que l'on appelle l'effet «ressort» dans certaines configurations en raison de contraintes résiduelles. Cet effet provoque des déformations importantes de la structure finale, à la suite de quoi l'implant peut ne pas convenir au patient. La gravité de l'effet ressort dépendra de l'orientation de la pièce et de

la configuration du support . Cependant, la sélection de la configuration correcte est un processus complexe et long.

Dans cet exemple, nous examinons les différentes configurations de support pour les pièces d'implant individuelles pour la chirurgie craniofaciale et déterminons quelle configuration est la moins affectée par le ressort et, par conséquent, est la plus appropriée pour la

fabrication additive . Pour ce faire, nous simulons la déformation à l'aide d'une méthode d'auto-contrainte bien calibrée * et comparons les déformations finales des produits après avoir retiré le support. Pour confirmer les résultats de la simulation, nous avons effectué une comparaison supplémentaire avec les configurations fabriquées.

Modéliser une plateforme entière en trois minutes

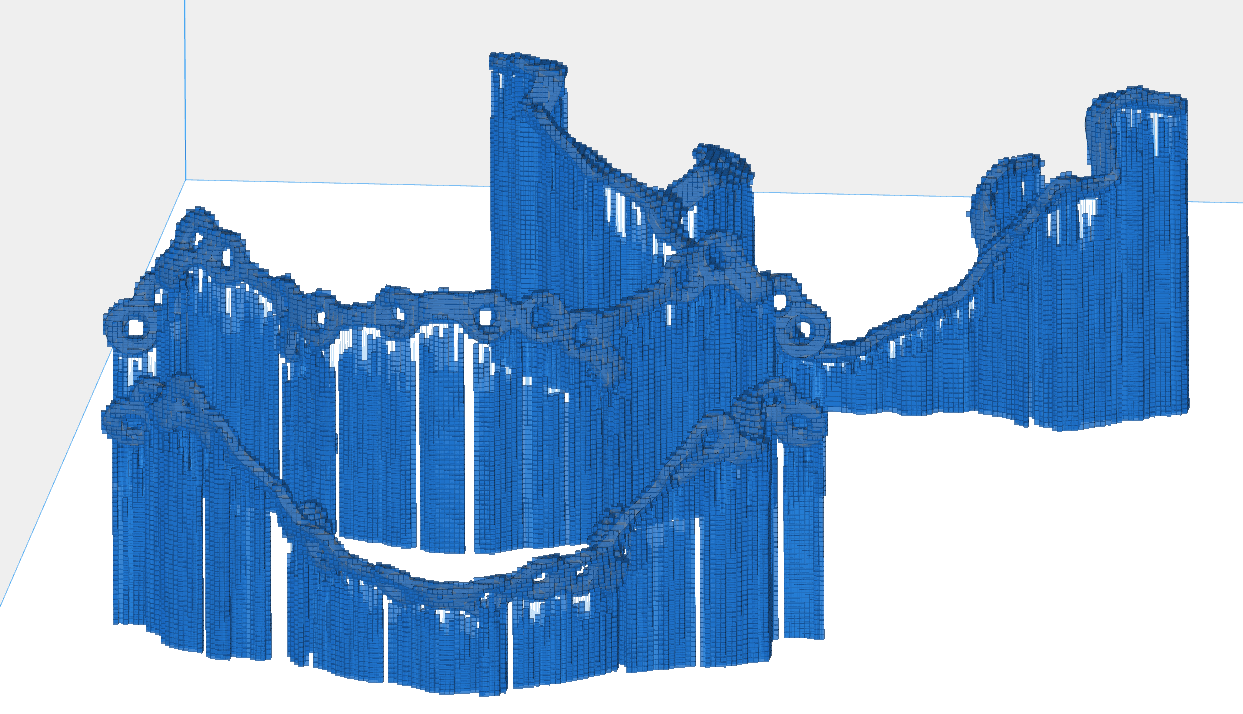

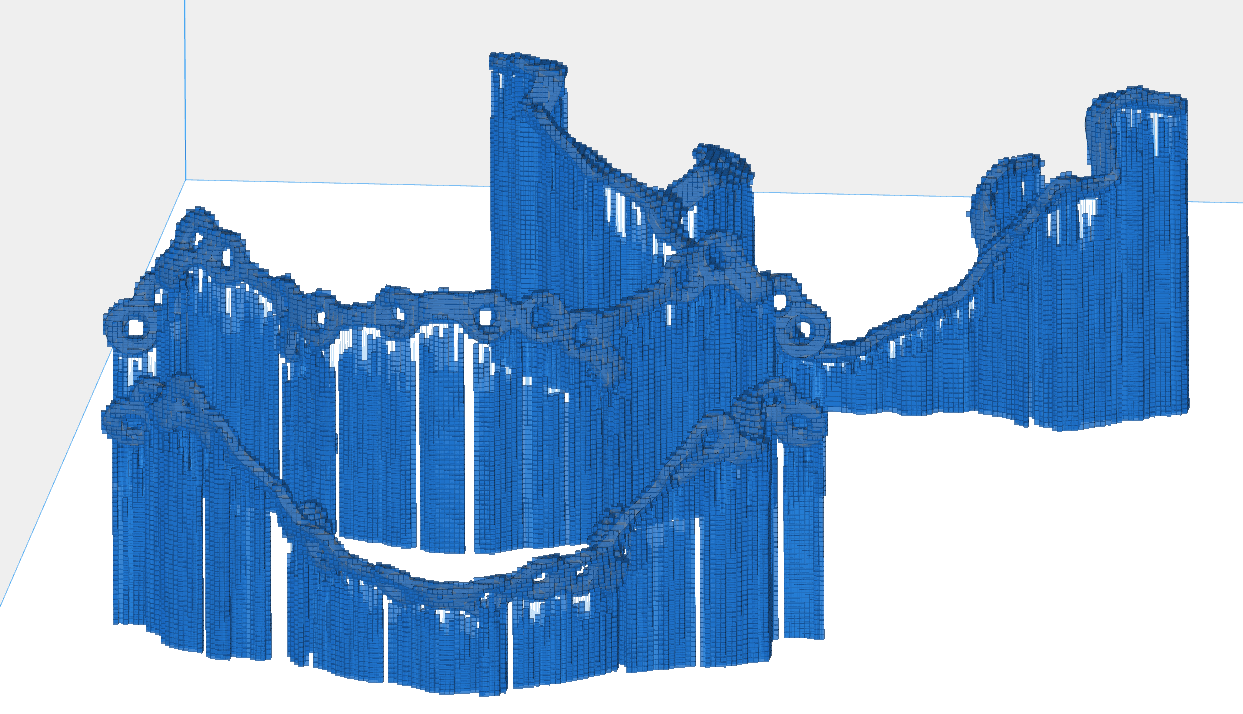

Visualisation de l'étape 2: voxélisation de trois orientations de pièces différentes

Visualisation de l'étape 2: voxélisation de trois orientations de pièces différentesLa modélisation est un outil puissant pour minimiser les sessions d'impression ayant échoué. Il fournit des informations précieuses sur la façon de placer (ou de ne pas placer) le support ou les segments critiques. Regardons le workflow de modélisation.

- Obtention de la géométrie CAO de la pièce et des configurations de support.

- Voxélisation de la géométrie de la pièce et vérification des structures portantes dans des conditions aux limites.

- Modélisation de la construction couche par couche à l'aide de la méthode des contraintes intrinsèques.

- Interpolation des résultats du voxel avec la géométrie CAO d'origine.

Nous avons décidé de nous concentrer sur la modélisation de la vitesse, la voxélisation des pièces a donc un grain assez important. Notre objectif n'était pas de simuler la distorsion exacte de n'importe quelle configuration, mais de déterminer laquelle des configurations est sujette à la distorsion la moins qualitative. En seulement trois minutes, nous avons simulé une plateforme voxélisée complète.

Évaluation des résultats

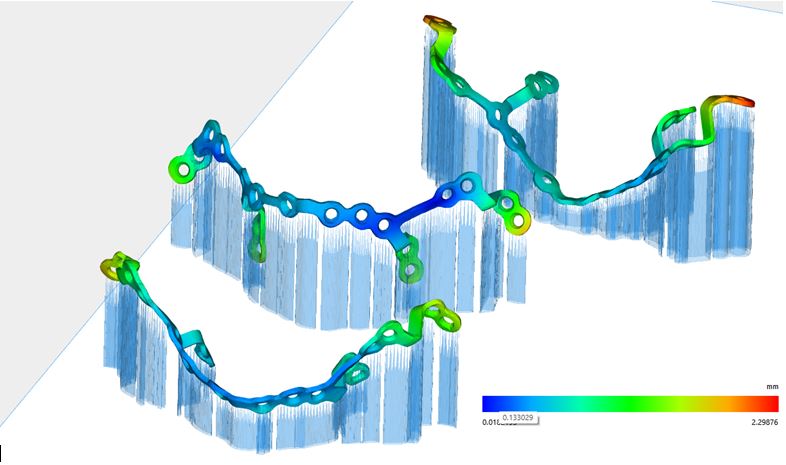

Modélisation de la déformation après séparation du support

Modélisation de la déformation après séparation du supportPour simuler et visualiser les résultats, le module logiciel

Magics Simulation a été utilisé. Le chargement sélectif des données de modélisation les plus pertinentes dans Magics a amélioré le processus de sélection pour une orientation optimale. La figure ci-dessous montre trois configurations différentes de supports de pièces (transparentes) et des déformations d'implants simulées après séparation du support. Comme vous pouvez le voir sur l'image, la configuration de support de la pièce avec la moindre déformation est au milieu. Il ne contient pas de zones rouges et jaunes.

Pour confirmer les résultats de la simulation, nous avons comparé les écarts dans la conception des pièces déformées par rapport à la géométrie CAO d'origine dans les pièces simulées et imprimées. Comme on peut le voir ci-dessous, les conceptions simulées et imprimées ont le même motif de déviation. La configuration supérieure contient la plus grande déviation géométrique par rapport à la géométrie CAO d'origine, et la moyenne contient la plus petite déviation.

Comparaison des déformations simulées et des structures imprimées avec la géométrie d'origine

Comparaison des déformations simulées et des structures imprimées avec la géométrie d'origineTrouver la plus petite souche

Dans cet exemple, nous avons utilisé la modélisation par éléments finis pour prédire rapidement les déformations globales de trois configurations différentes de pièces de support d'implant crânio-maxillo-facial. Une voxélisation grossière a permis de modéliser rapidement et d'obtenir des données sur les tendances qualitatives de la déformation. Des échantillons de test réels imprimés sur une imprimante 3D ont confirmé que parmi les trois configurations proposées dans cette étude, la moyenne a subi la moindre déformation après le

retrait de la structure portante .

Ainsi, le deuxième modèle confirme également que la capacité prédictive de la modélisation est un outil précieux pour les ingénieurs de fabrication additive. À l'aide du module de simulation Magics, ils peuvent évaluer leurs conceptions avant l'étape de fabrication, ce qui leur permet de trouver l'orientation optimale des pièces et la configuration du support.

Veuillez noter que Materialise Magics n'est pas un logiciel médical. L'utilisateur est responsable de l'approbation du processus de production et du produit à utiliser comme dispositif médical. Les implants orthognatiques Materialise sont protégés par les brevets EP 2398411, US 8 784 456, US 9 247 972, US 9 339 279. Autres brevets en instance.

* La méthode des contraintes internes (ISM) est une procédure de modélisation adaptée sur la base de la simulation de soudage pour prédire les contraintes résiduelles et la déformation au cours du processus de fabrication additive. ISM simplifie le processus thermomécanique complexe et laborieux de la fabrication additive en une simple analyse quasi statique, vous permettant de modéliser rapidement et avec précision des composants additifs complexes.Traduction de l'anglais. L'article original est ici .