J'essaie de maîtriser l'impression 3D - J'ai une imprimante FLSUN-QQ, j'ai installé moi-même des éditeurs 3D: Fusion 360, Blender, j'essaie Compass 3D. Quelque chose se passe, quelque chose ne fonctionne pas. Cette machine à billes en vidéo est l'un de mes premiers projets réussis. Le projet, bien que visuellement pas grand, mais sa mise en œuvre a exigé des efforts considérables de ma part. Les éditeurs 3D ont dû maîtriser la mécanique et trouver et configurer-déboguer cet appareil.

Ensuite, je vais vous dire de quelles pièces cette machine se compose.

La partie la plus importante est sans aucun doute la spirale de levage. Elle a eu le plus de problèmes. J'ai développé de nombreux types de spirales et de nombreuses versions ont été rejetées pour des raisons esthétiques ou techniques. Oui, même parce que le temps d'impression promis était trop long, j'ai dû renoncer à diverses idées ... Je voulais obtenir quelque chose d'aéré, de beau et que je pourrais imprimer sur mon imprimante à une heure raisonnable.

Le modèle final en spirale ressemble à ceci:

Spirale montée sur une machine:

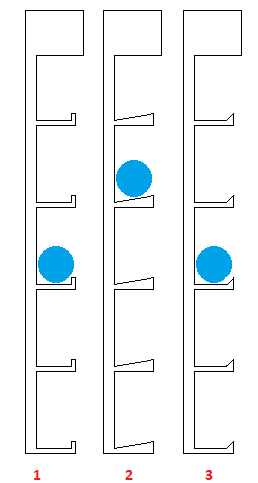

Il y avait plusieurs problèmes avec la spirale. Premièrement - il fallait décider quel devrait être le profil de la spirale. Plusieurs options ont été envisagées. Les plus simples d'entre eux peuvent être schématiquement représentés dans le contexte comme suit:

Il y a une telle chose - dans la première version, si la bordure sur l'étagère dépasse fortement, alors le logiciel de l'imprimante, et j'utilise Ultimaker Cura, me fournira un support qui devra être retiré manuellement, puis s'il est mal nettoyé, ils empêcheront également la balle de rouler . Si nous prenons la deuxième option avec une étagère épaississante pour que la balle roule comme elle l'était dans le plan de la spirale, alors il n'y aura pas de support, mais on ne sait pas dans quelle mesure la balle sera tenue. J'ai même imprimé un fragment d'une telle spirale pour voir comment ce sera dans la vraie vie. Mais tout de même, la troisième option a gagné, la intermédiaire, avec une bordure / trottoir en forme de coin. S'il n'est pas rendu très volumineux, l'imprimante parvient à l'imprimer sans supports.

Un autre problème avec l'impression en spirale était purement manufacturier. Je n'ai pas réussi à l'imprimer dans son intégralité. Je ne sais pas quelle est la raison - il est possible qu'une telle figure ait trop de surface de refroidissement. Alors que l'extrudeuse passe sur toute la trajectoire, une partie du modèle s'est probablement refroidie de manière significative. Mais ce ne sont que mes suppositions. De plus, ce qui est étrange, à la table même qui se réchauffe, l'impression va bien, mais l'impression monte plus haut et la superposition du plastique apparaît. Dans le même temps, l'impression de petits modèles de test s'est déroulée sans problème. Ce n’est pas très agréable quand j’ai commencé à imprimer et tout semble bien se passer pendant une heure. Laissez-le imprimer toute la journée (encore 13 heures d'impression) jusqu'à votre départ pour le travail. Vous rentrez chez vous, le sceau est terminé, mais le mariage est avéré - le modèle est stratifié sur les couches supérieures. J'ai même pensé à imprimer une spirale en secteurs, puis à les coller ensemble. Cependant, j'ai réussi à choisir les modes d'impression, la température et la vitesse, lorsque l'impression s'est déroulée complètement du début à la fin avec un résultat acceptable. Un peu de poils de caramel étaient assignés, il faudrait les nettoyer tous, mais ici c'était un peu trop paresseux.

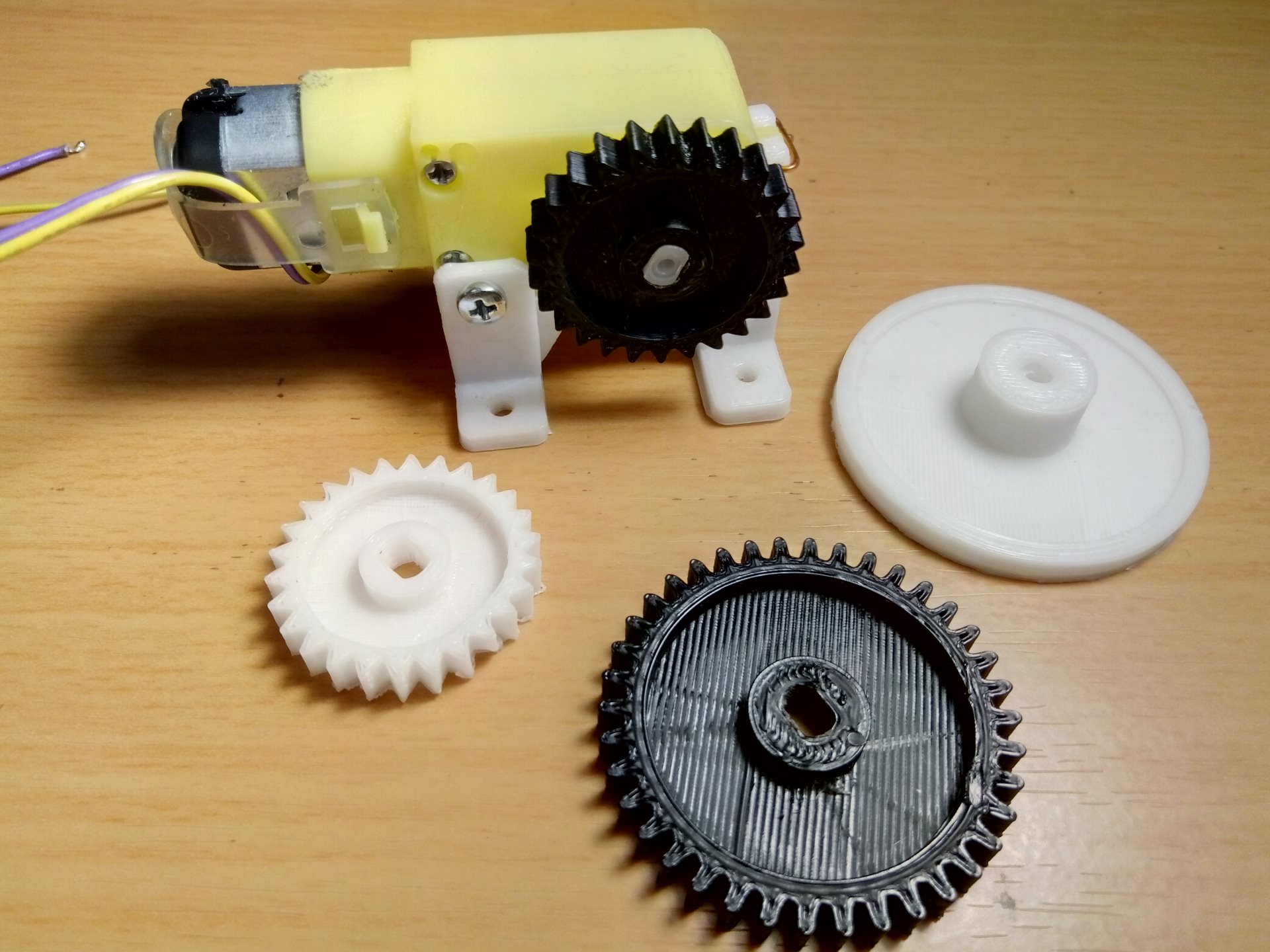

Une autre question était de savoir comment mettre la spirale en rotation. Comme vous pouvez le voir, un engrenage longe le bord de la spirale. Honnêtement, je ne m'y attendais pas beaucoup. Je pensais que l'essentiel était de faire les clous de girofle sur le bord de la spirale, puis de faire tourner en quelque sorte le moteur du collecteur de jouets avec un autre équipement. Cette idée n'a pas fonctionné pour moi pour plusieurs raisons. Tout d'abord, les engrenages doivent encore être pré-calculés. Deuxièmement, l'idée a été presque mise en œuvre comme ceci:

Mais il s'est avéré qu'il n'était pas facile de réguler les révolutions du moteur collecteur, puis, l'arbre du moteur jouet était assez lâche, et il était désagréable de faire du bruit pendant le fonctionnement. En général, j'ai refusé cette idée. J'ai pris un moteur pas à pas 28BYj-48 avec un pilote moteur:

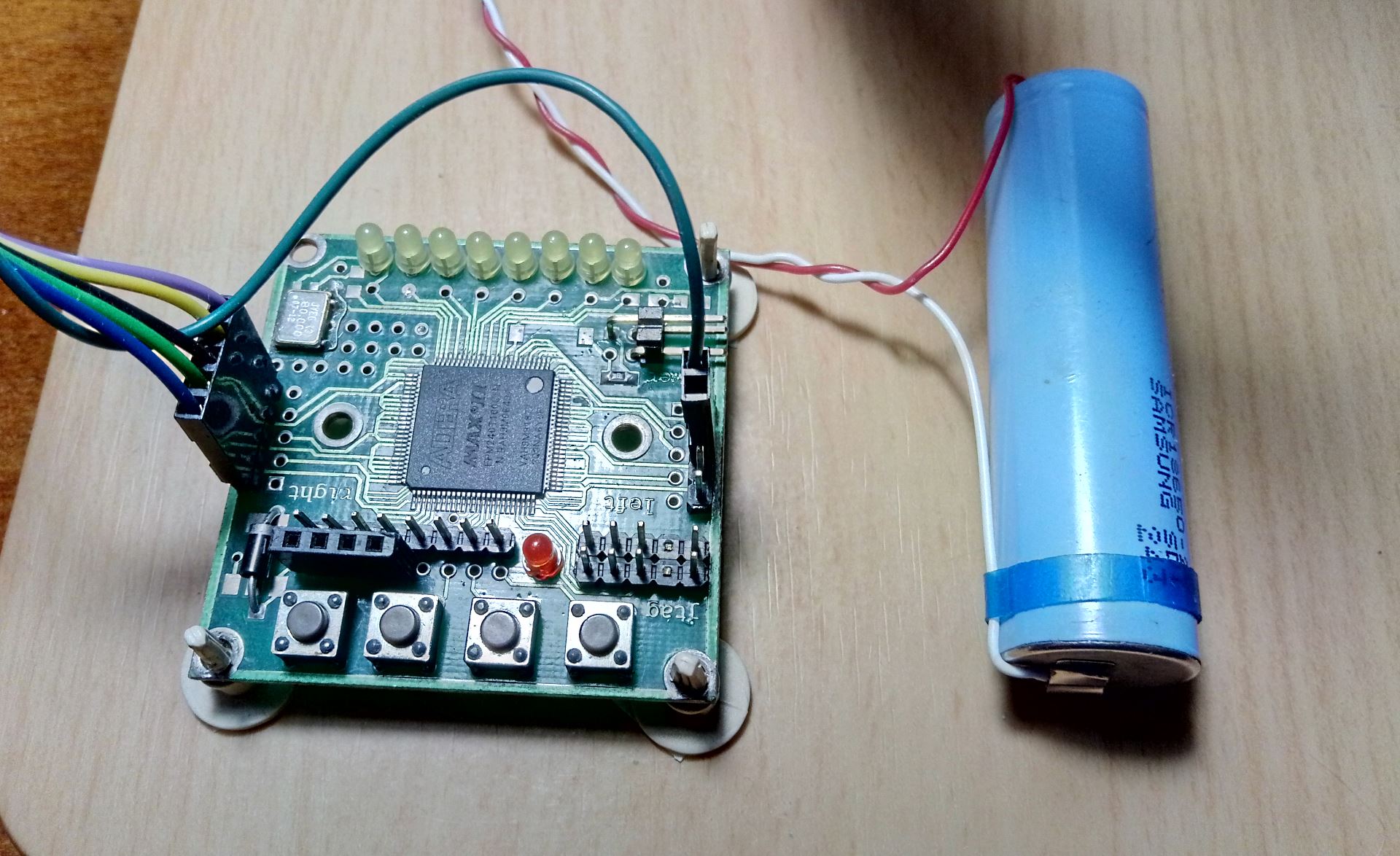

Mesures de gestion prises sur la carte Verilog FPGA Mars rover:

Si quelqu'un souhaite savoir comment programmer le contrôle du moteur pas à pas sur Verilog, alors c'est le

sujet d'un article séparé . La vitesse peut maintenant être facilement programmée et fonctionne presque silencieusement. Ce n'est que maintenant qu'il est dommage que lors de l'impression d'une spirale, un temps d'impression important ait été consacré à l'impression des engrenages. Je pense que sans elle, 2 heures d'impression auraient sauvé.

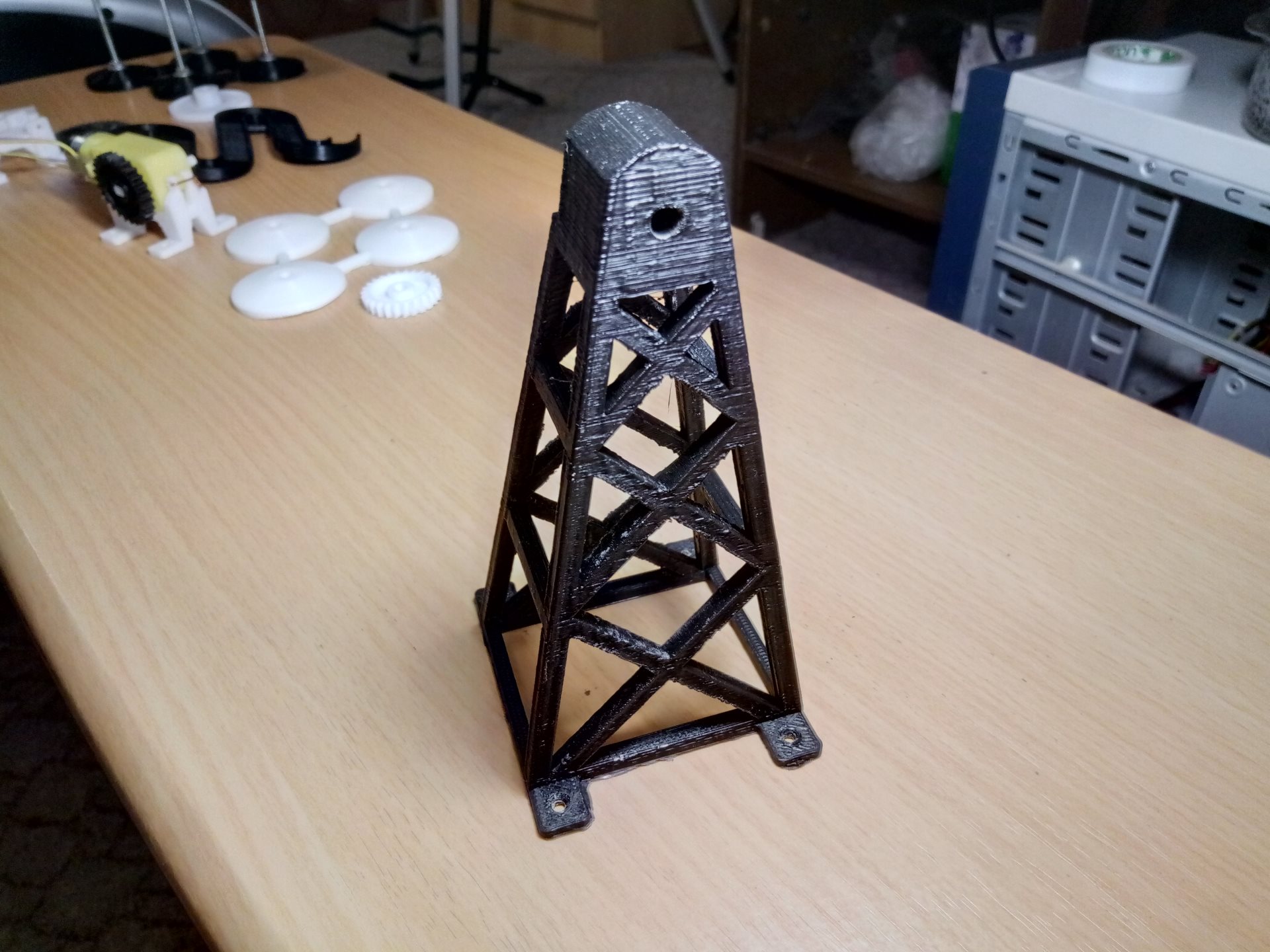

Ainsi, le moteur pas à pas 28BYj-48 est installé dans un rack spécial. Le modèle de rack que j'ai développé ressemble à ceci:

Dans la voiture, le support moteur est le suivant:

Étant donné que le support est situé quelque part derrière et n'est pas particulièrement visible, lors de l'impression, j'ai défini une épaisseur de couche plus grande, 0,25 mm; la précision et la beauté n'y sont pas particulièrement nécessaires, mais économisent un peu de temps d'impression. Bien, quel genre de gain de temps est là, si vous vous souvenez que la première version du rack, qui était censée être utilisée dans la variante avec un moteur collecteur, était comme ceci:

Le problème avec cette jambe de force est le grand jeu de l'arbre en spirale. Eh bien, encore une fois, comme je l'ai déjà écrit, l'option avec un moteur et un engrenage collecteur ne fonctionnait pas, j'ai donc dû faire un nouveau support pour le moteur pas à pas.

Il se trouve que presque chaque détail que j'ai imprimé au moins deux fois. La première option, même si presque le travailleur devait souvent être rejeté. Voici, par exemple, le détail «serpent»:

Il semblerait que ce ne soit pas le cas, mais il s'est avéré que lorsque le ballon descend en ligne droite, il accélère décemment et s'envole en raison de la force centrifuge. J'ai eu le premier virage pour augmenter la hauteur du côté. Eh bien, en même temps, lors de la réimpression, j'ai réduit la hauteur de la couche d'impression. Laissez-le imprimer plus longtemps et mieux. Voici le "serpent" installé dans la voiture:

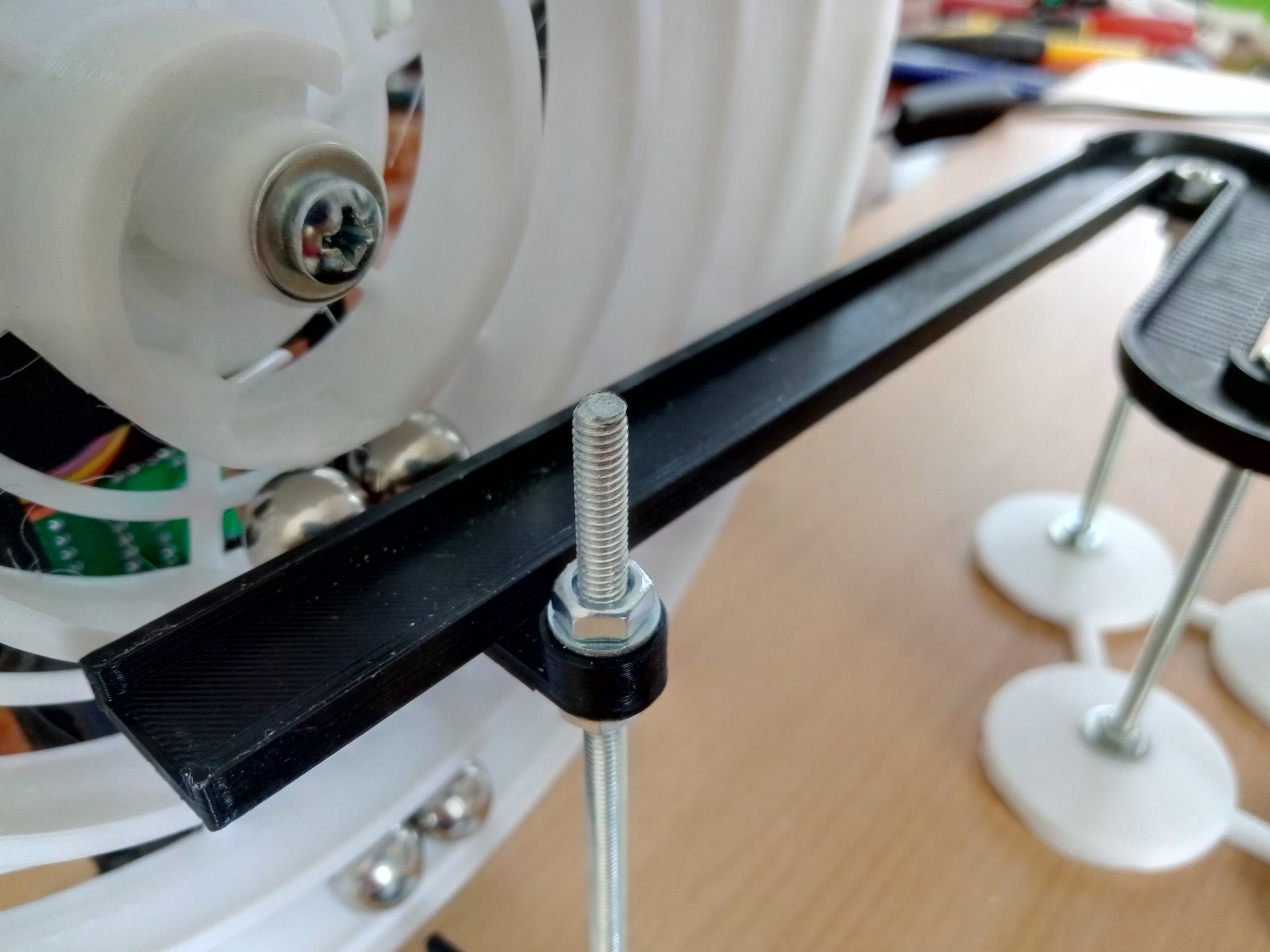

Un autre projet nécessitait des petits pains pour fixer les montants M4:

Ces petits pains sont attachés à la planche avec du ruban adhésif double face - il s'est avéré assez difficile. C’est drôle que j’ai aussi imprimé deux fois des petits pains quadruples. D'abord imprimé en plastique noir et avec un peu de remplissage. Le modèle s'est collé au bureau de l'imprimante 3D si fermement qu'en le déchirant, il s'est un peu plié. Et c'est tout - elle n'est pas debout sur la table. Mais c'est bien que je l'ai retapée, il m'a semblé que combiner le blanc et le noir était une bonne idée.

Gouttières:

Demi-tour unique:

Eh bien, un certain nombre de détails mineurs. En général, j'ai dû beaucoup imprimer et réimprimer. Néanmoins, je suis heureux d'avoir terminé ce projet. Peut-être qu'après un certain temps, je serai en mesure d'agrandir cette machine à marbre, d'ajouter de nouveaux ascenseurs et descentes, car il reste de la place pour la prochaine voiture sur la planche de droite.

J'ai pensé à placer les codes sources de mes modèles, mais j'ai décidé que cela n'avait aucun sens, car chaque machine Marble est avant tout un fantasme de son créateur. Il est peu probable que quelqu'un veuille tout répéter exactement comme il est ici. Cela peut être fait mieux ou tout simplement différemment.