L'entreprise Voronezhstalmost (l'ancienne usine de ponts de Voronezh) a été fondée en 1948 et est une entreprise russe leader dans la fabrication de structures de travées métalliques pour des ponts de tout type, taille et complexité. Les installations de production de l'usine et les équipements disponibles nous permettent de produire jusqu'à 55 000 tonnes de

structures métalliques par an, plus de 1800 travailleurs et ingénieurs travaillent dans l'entreprise. L'entreprise utilise largement la technologie informatique dans son travail, le système de gestion de la qualité et la production de soudage sont certifiés conformément aux normes internationales.

Tâches de production

Voronezhstalmost produit des éléments individuels de ponts, des travées de bâtiments qui sont envoyés sur le site où la construction est effectuée par les constructeurs. Lors de la fabrication de tels éléments, il est nécessaire de s'assurer que toutes les dimensions sont précisément maintenues, qu'il n'y a pas de distorsions et que l'assemblage a été effectué efficacement, afin qu'aucun problème n'apparaisse lors de l'installation avant de l'envoyer au client.

Principe de fonctionnement classique

Jusqu'à récemment, un tel contrôle était effectué dans un espace ouvert sur le territoire de l'usine. Les travailleurs ont fait l'assemblage de contrôle - ils ont monté des endroits difficiles et douteux séparés, après quoi les ingénieurs ont mesuré toutes les structures pour vérifier la conformité avec la tâche technique. Si des incohérences étaient détectées, leurs causes étaient localisées et des éléments structurels problématiques étaient envoyés pour révision.

«Ce processus a été long et compliqué», explique Idayat Kuliev, technologue en chef chez Voronezhstalmost. - Malgré le fait que nous n'ayons collecté que certaines parties des structures, même elles avaient des dimensions impressionnantes et nécessitaient des coûts de temps et de main-d'œuvre importants pour leur construction. «Nous avions besoin d'une solution qui nous permettrait de passer l'assemblage de contrôle en mode virtuel, et a permis de vérifier les incohérences sur l'ordinateur sans installation physique.»

Tout d'abord, la société a acquis une station totale - un instrument géodésique électronique de la classe des théodolites, conçu pour mesurer les distances. «Il nous a permis de déterminer la distance entre les points», explique Idayat Kuliev. "Nous prenons toujours des mesures avec, mais la pratique a montré que l'ensemble de contrôle après de telles mesures n'est pas toujours réussi, car il y a beaucoup de données sur les distances, elles sont dispersées et le risque d'erreurs dans les calculs augmente."

Il est devenu clair qu'une solution plus parfaite était nécessaire, qui permettrait de prendre toutes les données nécessaires sur les points de contrôle à la fois et de transférer le modèle de l'élément nécessaire au

logiciel pour l'ensemble de contrôle virtuel.

Scanner laser 3D Surphaser 25HSX

Scanner laser 3D Surphaser 25HSXNouveau principe de travail avec Surphaser 25HSX

Cette solution était le

scanner laser 3D Surphaser 25HSX. Cet appareil met en œuvre la méthode de phase pour déterminer la distance, grâce à laquelle une vitesse de balayage élevée est atteinte (jusqu'à 1,2 million de points par seconde). Les scanners Surphaser sont spécialement préparés pour résoudre les problèmes d'analyse et de

contrôle des paramètres géométriques de grands objets de forme complexe, ce qui répond pleinement aux exigences de l'entreprise Voronezhstalmost.

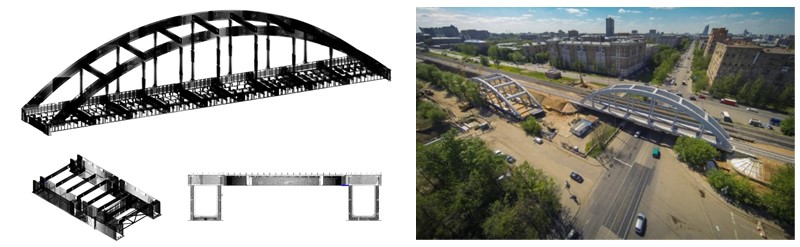

L'inclusion d'un scanner laser tridimensionnel dans le processus nous a permis d'abandonner complètement l'ensemble de contrôle à grande échelle. Maintenant, les éléments du pont (comme, par exemple, des blocs de quinze mètres de 3,5 mètres de large et de haut) sont scannés directement dans l'atelier. La conformité des modèles aux nuages de points résultants est vérifiée dans le logiciel de conception. Dans le modèle virtuel, les défauts, l'inadéquation des points de contrôle, les écarts par rapport aux données de dessin sont immédiatement visibles. S'ils sont détectés, l'élément est envoyé pour révision.

«Les blocs de construction sont scannés à partir de plusieurs positions», explique Yevgeny Kuprin, chef du bureau d'études de l'usine. "Le levé résultant est

assemblé à l'aide du programme

Geomagic Studio, recadré, nettoyé des données" indésirables ", mis à l'échelle et converti en grille de coordonnées XYZ." Des nuages collectés et nettoyés d'éléments structurels individuels à l'échelle 1: 1 sont superposés dans Autodesk Revit sur le modèle 3D du pont, fourni par le client. Cela permet non seulement de voir d'éventuelles lacunes et de vérifier la convergence, mais aussi de prendre des mesures pour la fabrication de superpositions.

«Les ponts sont constitués de centaines d'éléments», explique Idayat Kuliev. - Avec l'ensemble de contrôle à grande échelle, nous n'avions pas la capacité physique de tous les collecter pour vérification, nous avons donc choisi des endroits difficiles où les ingénieurs avaient des préoccupations en termes de géométrie. Nous avons maintenant la possibilité de réaliser un assemblage de contrôle virtuel non seulement de ces éléments complexes, mais également de toute la structure. » Au début de l'utilisation du scanner, les spécialistes de l'entreprise ont réalisé plusieurs assemblages de contrôle supplémentaires de structures déjà testées sur un modèle virtuel créé à l'aide du scanner. Aucun nouveau défaut n'a été identifié.

Le modèle numérique modifié dans le logiciel et le résultat pratique du projet

Le modèle numérique modifié dans le logiciel et le résultat pratique du projetAvantages de l'utilisation d'un scanner 3D

«L'assemblage de commandes à temps plein est un travail difficile et long», explique Idayat Kuliev. - Trois ou quatre personnes ramassent une partie du pont dans la rue, par tous les temps, elles ont besoin d'une grue, d'un dispositif de traction, de crics, de niveaux et de quelques jours. La numérisation est également une tâche difficile, il faut de deux à quatre heures pour nettoyer et préparer un élément, mais c'est le travail d'un ingénieur au bureau à l'ordinateur. »

Le balayage tridimensionnel réduit la probabilité d'erreurs liées au facteur humain. «Auparavant, lorsque nous avons effectué l'assemblage de contrôle, nous avons élaboré un protocole dans lequel nous avons introduit toutes les déviations et lacunes», explique Idayat Kuliev. - Ensuite, l'ensemble a été démonté, les modifications nécessaires ont été apportées aux produits, mais parfois lors de l'installation, il a été soudainement découvert que quelqu'un avait oublié quelque chose, il avait raté une sorte d'erreur. Et l'ensemble de contrôle a déjà été démonté, il n'y a rien pour identifier l'écart, assurez-vous que c'est notre erreur. Maintenant, nous avons toujours un modèle prêt à l'emploi dans notre ordinateur, nous pouvons étudier le problème dessus, le montrer au client. En outre, le pourcentage de détection des zones problématiques a augmenté en raison de la grande précision de l'appareil et de la capacité de vérifier tous les composants de la structure, et pas seulement ceux indiqués par les ingénieurs. »

«Nous sommes récemment passés à cette technologie», résume l'expert, «et tant que nous ne l'aurons pas maîtrisée, il y aura quelque chose à faire. Cependant, nous pouvons maintenant affirmer avec certitude que cela nous convient parfaitement et nous n'allons certainement pas revenir à la méthode des ensembles de contrôle. »