Dans le cadre de la coopération avec l'Agence spatiale européenne (ESA), 3D Systems, avec la participation active de son unité de fabrication de pièces détachées, produit des buses, des chambres de combustion et des buses en expansion pour les moteurs de satellites de communication fonctionnant avec des carburants à deux composants utilisant

l'impression 3D de métaux ( DMP) .

Ligne d'injecteurs développée sur une imprimante 3D de la série DMP de 3D Systems

Ligne d'injecteurs développée sur une imprimante 3D de la série DMP de 3D SystemsCes détails permettent à l'ESA d'évaluer le potentiel d'améliorations supplémentaires des technologies de fabrication des structures existantes. De plus, les experts des systèmes ESA et 3D utilisent les capacités de la technologie DMP pour développer des options de conception avec des fonctions partagées pour les parties susmentionnées des moteurs de satellites. Il s'agit, par exemple, d'une conception monolithique de la chambre de combustion, comprenant un récipient sous pression à paroi mince avec une structure de maille de renforcement externe. La technologie DMP vous permet de réduire le poids, de simplifier l'assemblage, d'accélérer la production et d'apporter facilement des modifications de conception aux étapes ultérieures de la conception. La collaboration avec l'ESA s'inscrit dans la stratégie de 3D Systems de présenter son savoir-faire unique pour améliorer la technologie de production dans les industries spatiales et aérospatiales.

État actuel de la technologie d'impression 3D des métaux

Les satellites de communication sont nécessaires au fonctionnement de l'Internet mobile et à la communication financière sécurisée entre les banques, à la télédiffusion directe et à l'observation de la Terre pour les prévisions météorologiques. L'une des tâches de l'ESA consiste à superviser le développement des technologies de fabrication des moteurs de satellites spatiaux. Dans le cadre de son programme autofinancé, l'ESA explore l'état actuel de la technologie d'impression 3D sur métal, évalue son potentiel et sa maturité à la lumière des développements futurs des moteurs.

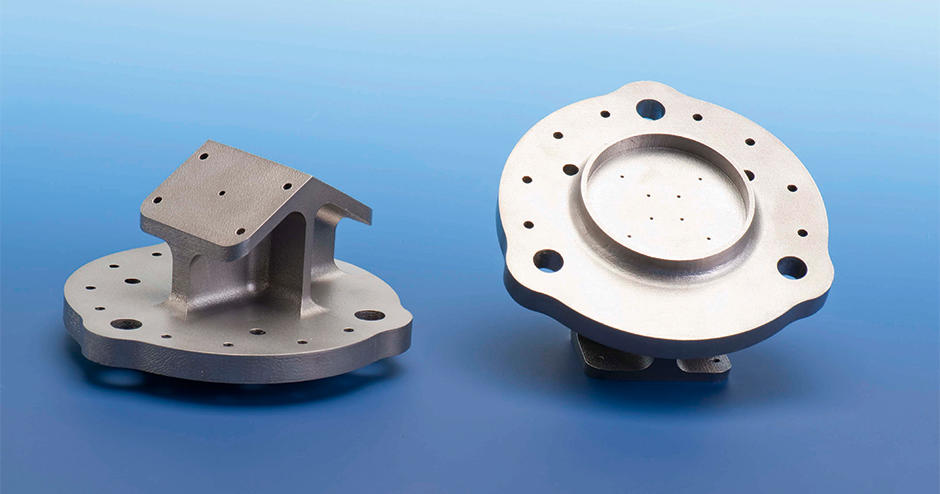

L'analyse de l'image aux rayons X avec une résolution de 130 μm nous permet de conclure que la technologie DMP peut être efficacement utilisée pour la fabrication de buses

L'analyse de l'image aux rayons X avec une résolution de 130 μm nous permet de conclure que la technologie DMP peut être efficacement utilisée pour la fabrication de busesDans le cadre de son programme de recherche, l'ESA a sélectionné 3D Systems, compte tenu de sa riche expérience technologique et de son niveau d'assistance client. 3D Systems a implémenté les solutions de conception pour trois pièces critiques, ainsi que leurs alternatives en utilisant la technologie DMP.

Dans la buse du moteur satellite, il y a un mélange contrôlé de deux types de carburant, leur allumage spontané et leur combustion continue. Dans la chambre de combustion sous forme de venturi, les produits gazeux de combustion reçoivent une accélération, plaçant le satellite sur l'orbite souhaitée. La buse en expansion affecte les caractéristiques de mouvement en agissant sur le flux de gaz.

«La technologie DMP permet de fabriquer une ligne innovante pour optimiser le débit de la soupape de carburant vers la chambre de combustion», explique Simon Hyde. La liberté de conception inhérente à cette méthode permet à l'ESA de réduire le nombre de pièces de buse de cinq (en utilisant des techniques de fabrication traditionnelles) à un. De plus, de nombreux joints d'étanchéité dangereux sont éliminés, ce qui garantit une injection de carburant fiable, et réduit considérablement le coût de fabrication et réduit les risques. 3D Systems a réussi à créer des structures homogènes avec une densité relative pouvant atteindre 99,98%, ce qui permettra l'utilisation d'un nombre croissant de

métaux et alliages , dont le titane.

Ligne de buses innovante

La technologie d'impression 3D des métaux convient également au calcul thermique de la buse, ce qui empêche la chaleur de s'échapper vers les sièges sensibles des vannes de carburant et vers le vaisseau spatial lui-même. L'absence de restrictions sur l'accès de l'outil vous permet de modifier la conception de l'isolation thermique, en contrôlant la conductivité thermique due à la structure de la maille de renforcement. Les pièces de tuyère en alliage de titane d'avion (Ti6Al4V) répondent généralement aux exigences du secteur spatial et du concepteur de moteur-fusée pour assurer la qualité du produit.

Une ligne innovante réalisée à l'aide de la technologie d'impression 3D des métaux optimise le flux de carburant entre la soupape et la chambre de combustion

Simon Hyde, Agence spatiale européenne

Séparation des fonctions de la chambre de combustion

Les chambres de combustion d'un moteur satellite compact sont généralement constituées d'une buse supersonique et de la sortie de la buse sans montage. Les réactions de carburant se terminent dans la section effilée, d'où les produits gazeux de combustion à travers le col tombent dans la section supercritique, où ils se dilatent à une vitesse supersonique. Les caméras modernes sont conçues pour résister aux charges non opérationnelles associées au démarrage - ces charges transitoires sont perçues par les parois épaisses de la chambre. Après mise en orbite et avec une charge de travail, les caméras n'ont pas besoin de murs aussi épais.

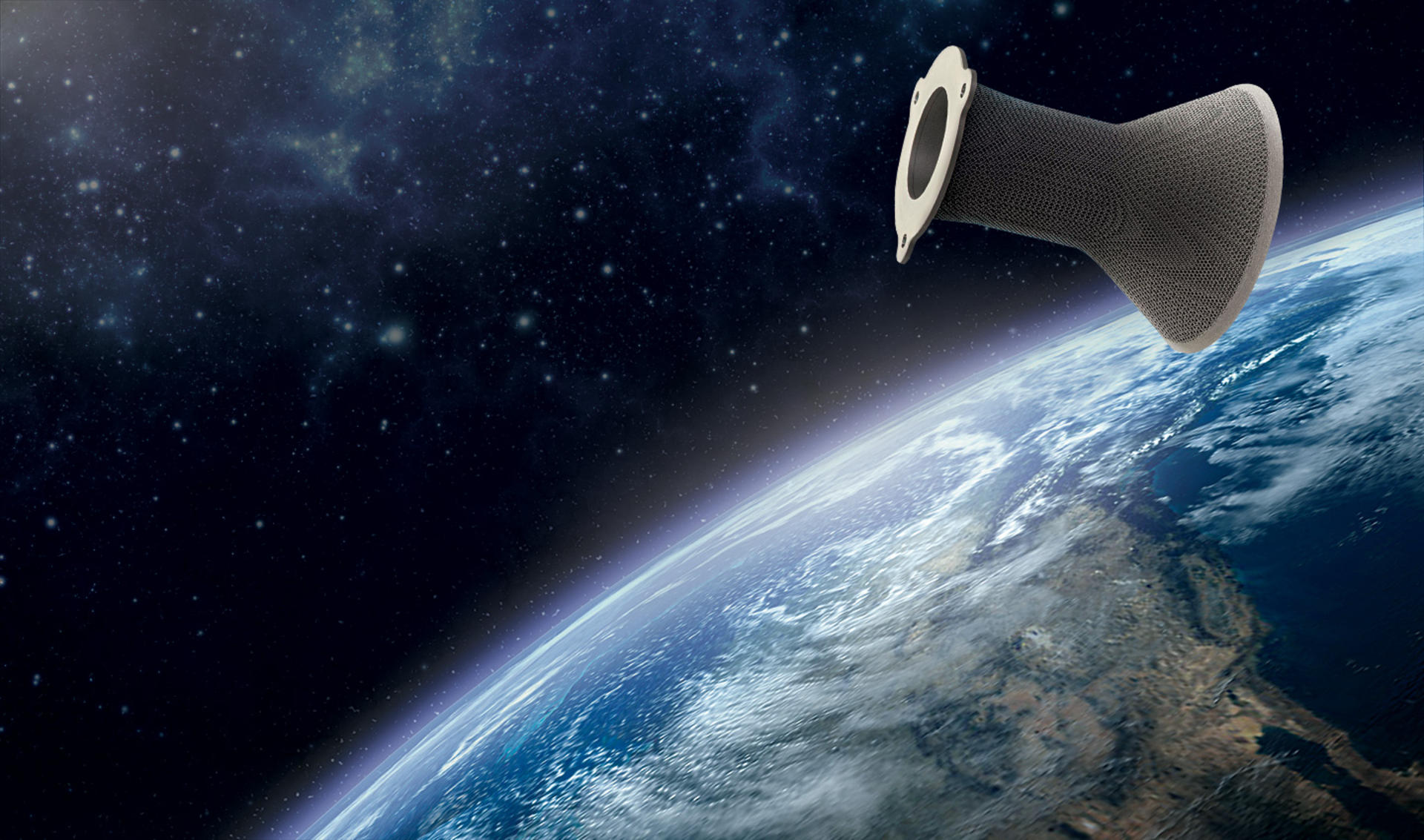

La séparation des fonctions de la chambre de combustion entre les charges nominales de travail et non fonctionnelles conduit à la nécessité d'utiliser un cadre de compression supportant une paroi mince

La séparation des fonctions de la chambre de combustion entre les charges nominales de travail et non fonctionnelles conduit à la nécessité d'utiliser un cadre de compression supportant une paroi minceSelon Simon Hyde, la technologie DMP vous permet de diviser les fonctions de la caméra entre les modes de charge de travail et non de travail. Une solution évidente consiste à créer un cadre de compression en nervures supportant une paroi mince de la chambre de combustion et une bride de soudage pour fixer la buse de sortie. Cependant, au lieu d'un cadre primitif, 3D Systems a fabriqué une structure de support sous la forme d'un maillage basse densité. Étant donné que sa densité apparente n'est que de 12%, l'utilisation de la technologie DMP peut réduire considérablement le poids de la chambre de combustion ou augmenter la marge de sécurité de la structure.

Actuellement, la caméra est en alliage de titane Ti6Al4V. À l'avenir, il est prévu de le produire à partir d'un alliage réfractaire (par exemple à base de niobium, molybdène, tantale, tungstène et / ou rhénium) afin qu'il puisse résister à des températures de combustion de carburant ultra élevées. Une étude plus approfondie de cette conception révolutionnaire de la chambre de combustion implique l'étude de l'isotropie de la grille dans le champ de contraintes, ainsi qu'une analyse thermique détaillée. La grille augmentera le rayonnement de surface efficace, ce qui affectera sans aucun doute les flux de chaleur autour de la caméra.

Impression 3D de grandes pièces métalliques

Des capacités de conception avancées nous ont permis de créer une grille de faible densité sur une surface rayonnante supportant une paroi mince de la chambre de combustion du moteur

Des capacités de conception avancées nous ont permis de créer une grille de faible densité sur une surface rayonnante supportant une paroi mince de la chambre de combustion du moteurLes ingénieurs de l'ESA ont également étudié la possibilité d'utiliser la technologie DMP pour fabriquer une buse de sortie avec un diamètre de sortie jusqu'à 50 cm. Au moment du projet, les capacités de la technologie DMP permettaient d'imprimer des produits avec des dimensions allant jusqu'à 275 x 275 x 450 mm. Les contraintes dans la buse sont relativement faibles et une diminution de la masse de la partie en porte-à-faux de la buse est un facteur critique pour augmenter la marge de sécurité du moteur. 3D Systems fabrique une buse de sortie en alliage de titane (Ti6Al4V), qui répond principalement aux exigences mécaniques et thermiques de l'expansion des buses de sortie.

Selon Hyde, la technologie DMP offre des

avantages de fabrication clairs

par rapport à l'extrusion rotative traditionnelle du matériau en feuille, éliminant toute flexibilité de conception. Il vous permet d'adapter les caractéristiques techniques du moteur aux exigences spécifiques du client au profil de traction, ce qui permet de changer de nombreuses décisions aux dernières étapes de la conception.

Traduction de l'anglais.

L'original de ce matériel est sur le site Web de 3D Systems.