La technologie de fonderie implique la transition du métal d'un état d'agrégation

à l'autre, du solide au liquide et encore au solide. La méthode correspond également au même principe.

moulage plastique. L'expérience d'Okeanpribor illustre bien comment les technologies additives aident à résoudre les problèmes dans ce domaine.

Okeanpribor Concern (Saint-Pétersbourg) est engagée dans le développement, la production, la maintenance et la modernisation d'équipements hydroacoustiques à des fins civiles et militaires. Le principal client est la marine russe. A ce jour, l'entreprise emploie environ 2 000 personnes, dont 40 dans le département recherche et production d'antennes déployées. La structure de ce département comprend des groupes de développeurs, concepteurs, technologues, ouvriers de production. En outre, en 2009, un groupe de technologies innovantes a été créé.

Le département se concentre sur le développement et la production d'unités de sonars uniques. Au cours de l'année, ses collaborateurs créent une dizaine de produits d'architecture variée. Il y a quelques années, le ministère a reçu les fonds nécessaires à l'achat de l'

imprimante 3D ProJet 660Pro, qui devait être utilisée lors du prototypage des unités fonctionnelles développées des appareils.

«Tant que vous ne tenez pas la pièce entre vos mains, il est difficile d'évaluer à quel point elle est pratique dans la production d'assemblage», explique Dmitry Ermoshkin, chef de projet pour le département recherche et production. "Il est important pour nous non seulement d’optimiser le processus d’assemblage - chaque produit est composé de nombreuses pièces qui doivent s’emboîter parfaitement, mais également

d’accroître la fabricabilité du processus de fabrication et de test."

Principes de travail: avant et maintenant

Bien sûr, le département faisait des prototypes de pièces sans utiliser d'imprimante 3D. Il ressemblait à ceci: les concepteurs ont développé la pièce et ont commandé sa production en production pilote. La demande complétée a été soumise au service de prototypage qui, à son tour, a commandé le matériel conformément aux spécifications. Ensuite, le processus technologique a été développé, et seulement après cela, une pièce a été créée sur la machine. «Du moment du dépôt de la demande au service de prototypage jusqu'à la réception du prototype, au moins deux à trois semaines se sont écoulées», se souvient Dmitry Ermoshkin. - Souvent, au milieu du cycle de production, nous avons réalisé qu'il était nécessaire d'apporter des modifications à la conception. La pièce commandée est finalement arrivée - et s'est avérée inutile. Cette situation pourrait se répéter plusieurs fois. En outre, la procédure a dû être recommencée si, au stade du test, des défauts de conception étaient détectés. »

Après avoir acheté une imprimante 3D dans le département d'antennes étendues, la production de chaque itération du produit a commencé à prendre une journée. Ainsi, le département a réalisé une réduction multiple du temps pour chaque cycle de production des pièces. Le coût de développement a parfois diminué, ce qui vous permet de récupérer rapidement les fonds dépensés pour l'achat d'une imprimante 3D. Après avoir testé les capacités du ProJet 660Pro, le département a élargi le champ d'application de son application: désormais, l'appareil est également utilisé pour créer des moules d'injection.

Notre département a réalisé une réduction multiple du temps pour chaque cycle de sortie.

les détails. Le coût de développement a parfois diminué, ce qui vous permet de récupérer rapidement les fonds dépensés pour l'achat d'une imprimante 3D.

Dmitry Ermoshkin, chef de projet, Département de recherche et de production, Okeanpribor Concern

Devant

«Notre département a été confronté à la tâche de développer une unité de commutation complexe: un séparateur en polyuréthane», commente Dmitry Ermoshkin. «Il s'agit de l'une des principales unités structurelles de la nouvelle antenne sonar, combinant plusieurs fonctions: une base structurelle pour connecter des modules acoustiques et électroniques, un guide pour la pose de cordons de brassage, un connecteur avec des câbles d'équipement de traitement. De plus, le séparateur forme un seul circuit d'étanchéité, dont le volume interne est rempli d'une composition spéciale.

Un séparateur est un composant très complexe, avec de nombreux robinets de différentes tailles. En même temps, il doit être étanche à l'air, avoir une résistance mécanique suffisante et être résistant aux environnements agressifs. La fabrication de

moules d'injection de manière traditionnelle, à partir de métal, était une tâche technologique quasi insoluble. Même dans le meilleur des cas, ce travail prendrait très longtemps: selon nos technologues, plusieurs mois. Et nous ne pouvions pas nous permettre d'étirer autant le processus. »

De nouveaux défis

La solution était de créer des formulaires pour les formulaires. Dmitry Ermoshkin parle de cette technologie: «Le matériau qui, selon les instructions, doit être utilisé lors de l'utilisation du ProJet 660Pro n'est pas adapté à la création de moules d'injection. Par conséquent, avec son aide, nous créons des formulaires pour les formulaires: nous faisons un cadre sur le ProJet 660Pro, puis le remplissons de silicone. Après la polymérisation, nous retirons du cadre un moule en silicone fini adapté pour couler avec tout autre matériau, puis nous y versons du polyuréthane. Et en conséquence, nous obtenons non seulement un prototype, mais un prototype prêt à l'emploi. »

Les pièces ainsi fabriquées ont déjà trouvé une application dans la fabrication d'un prototype d'antenne sonar. Il a fallu trois mois pour créer l'antenne à l'aide du ProJet 660Pro.

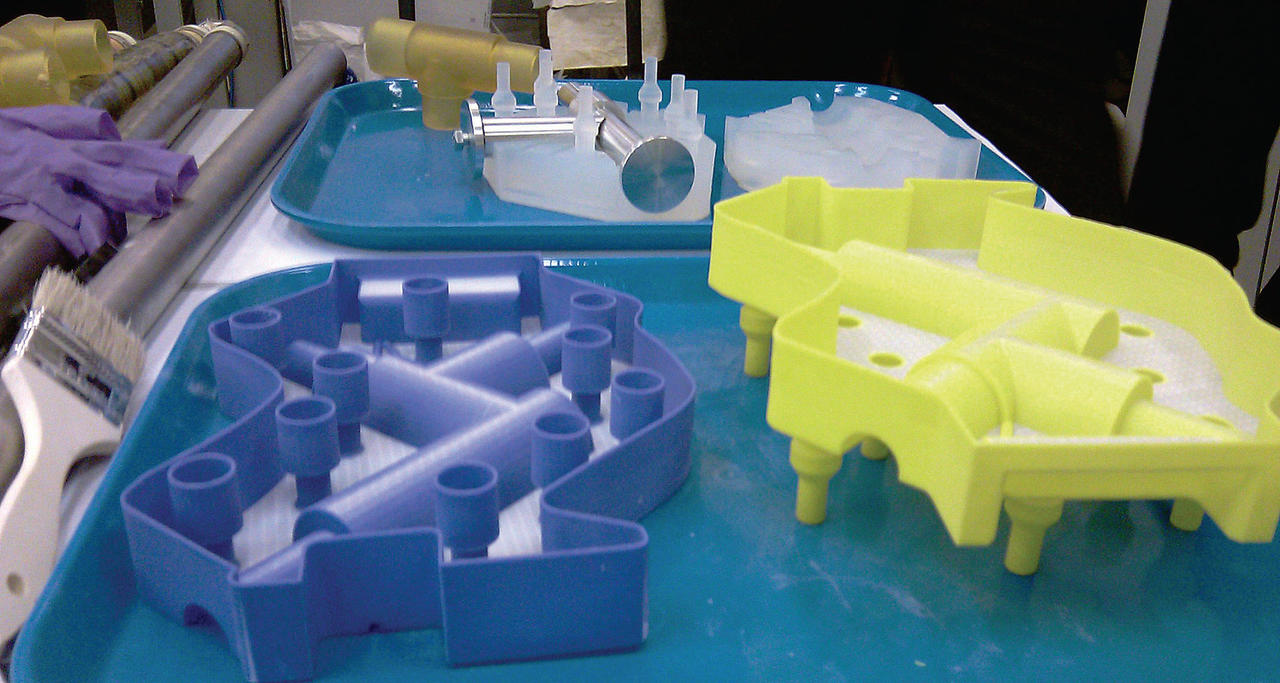

Voici à quoi ressemble tout le processus de fabrication d'un séparateur de moule d'injection:

Modèle 3D du séparateur Modèle 3D d'un moule d'injection en deux parties

Modèle 3D d'un moule d'injection en deux parties Formulaire maître imprimé en 3D

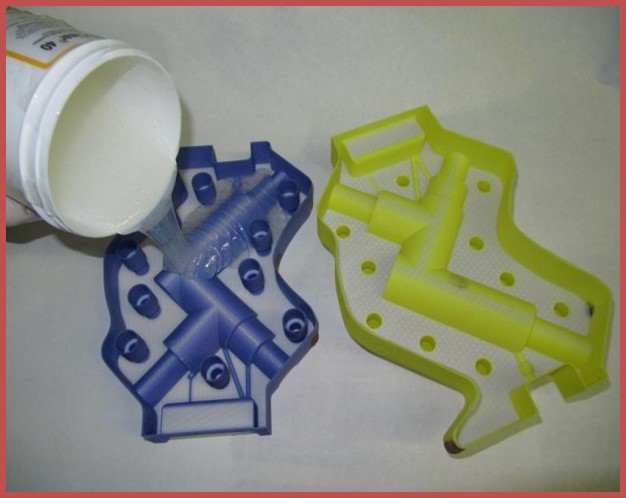

Formulaire maître imprimé en 3D Processus de coulée de silicone

Processus de coulée de silicone Extraire le formulaire. Le moule en silicone répète exactement la géométrie du produit.

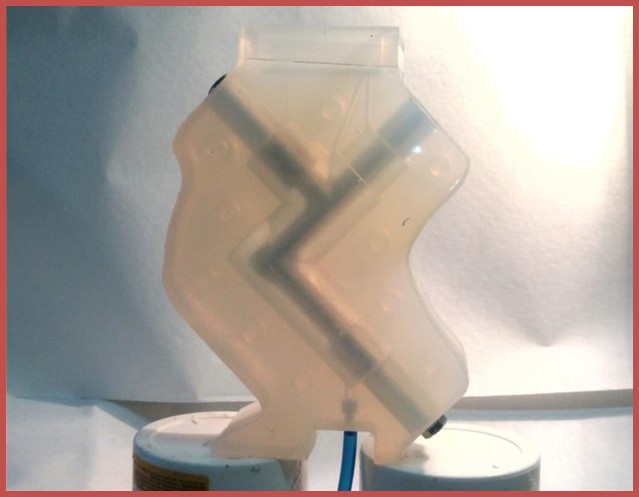

Extraire le formulaire. Le moule en silicone répète exactement la géométrie du produit. Assemblage du moule de coulée. Puisque le produit a des cavités internes, elles sont formées avec un équipement de tige. Une tige composée de trois parties est insérée dans le formulaire. Le design est assemblé et placé verticalement. Le polyuréthane est coulé dans la cavité à travers le tube et le raccord (en bas).

Assemblage du moule de coulée. Puisque le produit a des cavités internes, elles sont formées avec un équipement de tige. Une tige composée de trois parties est insérée dans le formulaire. Le design est assemblé et placé verticalement. Le polyuréthane est coulé dans la cavité à travers le tube et le raccord (en bas). Processus de coulée de polyuréthane

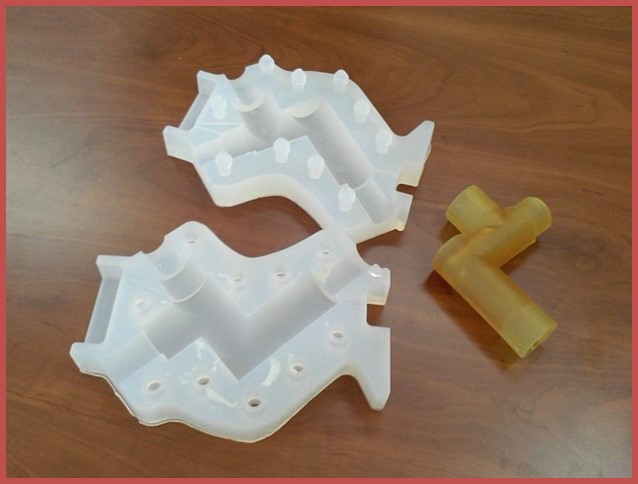

Processus de coulée de polyuréthane Retrait de la pièce finie. Il reste un formulaire qui peut être utilisé plusieurs centaines de fois de plus.

Retrait de la pièce finie. Il reste un formulaire qui peut être utilisé plusieurs centaines de fois de plus. Défi

Défi- Développement, production, maintenance et modernisation d'équipements hydroacoustiques à des fins civiles et militaires

- Amélioration de l'efficacité et de la vitesse du groupe technologique innovant

La stratégie- Prototypage rapide et précis d'unités fonctionnelles d'appareils

- Test d'assemblage en ligne

- Création de moules d'injection

Résultats- Réduction multiple du temps de prototypage

- Économies sur l'outillage

- Maîtriser un nouveau type d'équipement