Cet article poursuit l'examen du

sujet soulevé par

@olartamonov , à savoir la sécurité dans les applications haute tension. L'article abordera les fondements physiques de la panne des diélectriques, ainsi qu'une nouvelle norme de sécurité.

Les exigences de sécurité s'appliquent à tout équipement électronique, en dépit du fait qu'il s'agit de frais généraux en termes de fonctionnement du produit. Ils nécessitent l'utilisation de solutions de circuits et de composants électroniques supplémentaires, compliquent la topologie des cartes de circuits imprimés, augmentant les paramètres de masse globale du produit, le volume des tests et, par conséquent, son coût et son délai de commercialisation. Seules les fonctionnalités peuvent être limitées uniquement lors du développement de prototypes ou de prototypes de l'appareil. Malheureusement, à l'heure actuelle, dans des conditions de simplicité pour atteindre un client (anciens centres de certification), de réduction des coûts et d'économies sur les tests, les produits électroniques perdent non seulement la fiabilité, mais aussi la sécurité.

Fondements de la théorie du claquage électrique dans les gaz et les solides

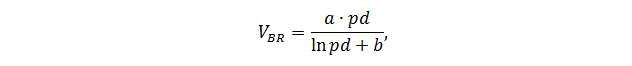

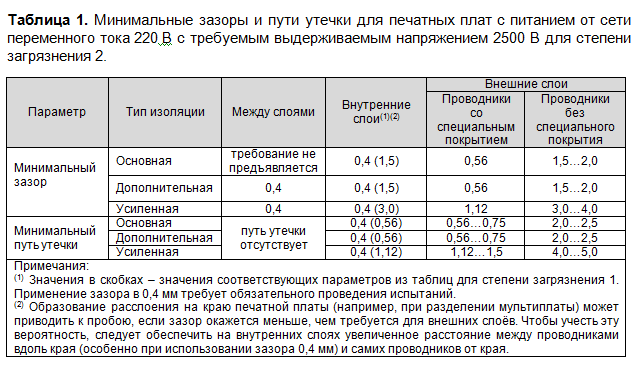

Tout diélectrique a une force électrique - à une certaine intensité de champ électrique, une panne se produit. Dans les gaz, la tension de claquage des électrodes sphériques à une température et à des pressions moyennes données est décrite par la loi de Paschen:

où p est la pression, a et b sont les constantes expérimentales en fonction du gaz. Dans la fig. La figure 1 montre la courbe de Paschen pour l'air sec avec une humidité relative de 60% à une température de 20 ° C. A noter que la courbe de Paschen a une valeur minimale. Une augmentation de la pression entraîne une augmentation de la densité et une augmentation de la probabilité de collisions, mais réduit le libre parcours moyen et, par conséquent, l'énergie des particules. Cela conduit à une augmentation de la tension de claquage dans la zone haute pression, sur le côté droit du graphique. Aux faibles valeurs, le mécanisme de claquage dépend du rapport du libre parcours moyen et de la distance entre les électrodes. La résistance électrique de l'air à la pression atmosphérique normale est de 3,1 kV / mm et elle diminue avec l'augmentation de la température et de la chute de pression. À titre d'estimation prudente, lors de la conception d'une isolation électrique, une valeur de 1-1,5 kV / mm est généralement prise.

Pour les diélectriques solides, le concept de force électrique intrinsèque est introduit - la valeur minimale de la force du champ électrique dans un matériau homogène, à laquelle les électrons libres ou de valence gagnent suffisamment d'énergie pour que lorsqu'ils entrent en collision avec des atomes ou des électrons liés, de nouveaux électrons de conduction se forment, ce qui conduit à la panne. Cette valeur dépend de la température, pour certains matériaux elle peut atteindre plusieurs MV / mm et est une limite théorique de résistance électrique. En pratique, la panne se produit à des valeurs beaucoup plus faibles de l'intensité du champ électrique. Les principales raisons en sont:

- hétérogénéité du matériau (microdommages mécaniques, contamination et cavités à l'intérieur du matériau, endommagement du réseau atomique lorsqu'il est exposé au rayonnement, modification des propriétés suite à des réactions chimiques);

- la présence de voies de dérivation de rupture, le plus souvent le long de la limite du matériau (contamination de surface, humidité à la surface et dans la couche limite), le long des fissures;

- vieillissement du matériau au fil du temps - l'accumulation de ces effets, y compris dans des conditions de température élevée.

Les inhomogénéités répertoriées dans la majeure partie du matériau agissent comme des concentrateurs du champ électrique, entraînant des pannes partielles (Fig. 2). À la suite de ces pannes, le matériau diélectrique est progressivement détruit, ce qui peut conduire à une panne complète.

La présence d'humidité ou de contamination à la surface peut entraîner la formation de canaux conducteurs qui, même avec une faible conductivité, créent des surfaces équipotentielles, réduisant l'écart réel entre les électrodes et entraînant ainsi une rupture.

Un ensemble complet de phénomènes physiques complexes, comprenant une composante probabiliste et dépendant d'un grand nombre de facteurs externes, conduit à une panne électrique dans les matériaux diélectriques. Par conséquent, les modèles analytiques et de calcul ne peuvent être construits que pour les cas les plus simples. En pratique, la conception doit être guidée par les exigences des normes, effectuer des tests d'isolation dans des conditions proches des conditions réelles de fonctionnement et, si possible, ménager la marge de sécurité de l'isolation. Comprendre les fondements théoriques des mécanismes de claquage électrique vous permet de prendre des décisions face à un compromis avec les recommandations des normes.

Nouvelle norme de sécurité

Chaque groupe d'appareils électroniques a sa propre norme de sécurité électrique. La norme de sécurité actuelle est

62368-1 , qui remplace et combine les normes obsolètes 60950-1 et 60065. La norme, contrairement à ses prédécesseurs, est très systémique et structurée et est recommandée pour étude. De plus, des recommandations pour l'isolation galvanique sont spécifiées dans les normes IPC: dans la norme générale pour la conception des cartes de circuits imprimés IPC2221 et dans la norme pour les convertisseurs de tension IPC9592.

Le modèle de base d'un système sécurisé dans 62368-1 semble très simple (Fig. 3). En général, les mécanismes de protection contre le transfert d'énergie (électrique, chimique, cinétique, thermique, etc.) pouvant provoquer des douleurs ou des blessures comprennent:

- atténuation du niveau ou de la vitesse de transfert d'énergie;

- redirection d'énergie;

- arrêt de la source d'alimentation;

- créant une barrière entre la source d'énergie et l'utilisateur.

Dans le même temps, la protection dans la norme est comprise non seulement comme des mesures techniques (y compris les moyens individuels de protection des utilisateurs), mais aussi comme des mesures organisationnelles. Du point de vue de la sécurité, la priorité absolue est les moyens techniques qui font partie de l'équipement, car ils minimisent les exigences de comportement de l'utilisateur.

Selon le danger, les sources d'énergie sont divisées en trois classes (section 4.2), chacune ayant son propre niveau de protection minimum, selon le type d'utilisateur de l'équipement. Pour l'utilisateur moyen, c'est:

- protection de base (pour la classe de danger 2) - assure la sécurité dans des conditions de fonctionnement normales et anormales,

- protection supplémentaire (pour la classe 3) - est utilisée en plus de la principale, assurant une protection en cas de dysfonctionnement,

- protection renforcée (pour la classe 3) - assure la sécurité dans des conditions de fonctionnement normales et anormales (par exemple, inversion de polarité de l'alimentation), ainsi qu'en cas de défaut unique (par exemple, rupture d'isolement).

Pour les sources de classe 1, aucune protection n'est autorisée. La norme exige une isolation protectrice non seulement entre la source d'alimentation et l'utilisateur, mais également entre les sources d'énergie électrique de différentes classes de danger (tableau 12 de la norme).

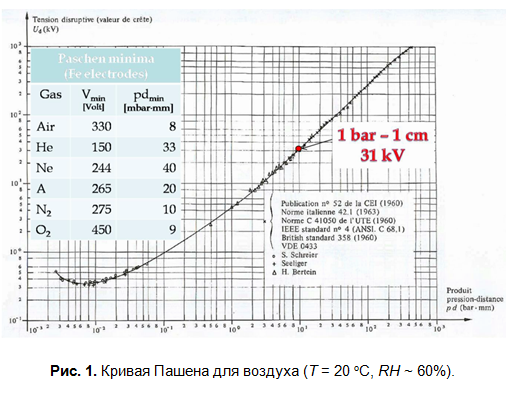

La classification des sources est discutée dans la section 5.2 de la norme. Les sources CC avec une tension de sortie supérieure à 60 V sont définies comme dangereuses et nécessitent une isolation (Fig. 4). Les mêmes niveaux de tension sont considérés comme dangereux pour les impulsions simples et pour les condensateurs d'une capacité supérieure à 300 nF, lorsque la capacité diminue, les exigences diminuent (pour 4 nF c'est déjà 1 kV, voir tableau 7 de la norme). Pour les sources CA, le seuil est une tension efficace de 30 V.

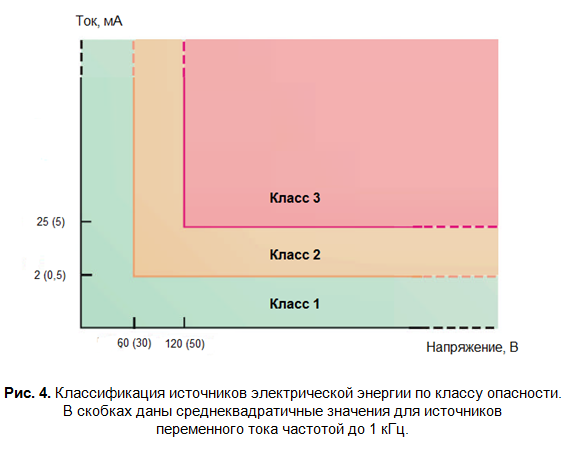

Si des sources d'énergie électrique de classe 2 et 3 sont utilisées dans le fonctionnement d'un appareil électronique, la conception des cartes de circuits imprimés incluses dans sa composition doit respecter le jeu minimal (ligne de fuite) et les distances de ligne de fuite, les matériaux et les composants utilisés. Les cartes de circuits imprimés sont dédiées à une section distincte G.18 de l'appendice G «Composants», qui contient des liens vers les sections générales 5.4.2 «Dégagements» et 5.4.3 «Distances de fuite».

Lors du choix des distances minimales et des lignes de fuite, il convient de procéder non seulement à partir des valeurs de tension, mais également à partir des conditions de fonctionnement et du matériau diélectrique (Fig. 5). La répartition de l'entrefer est influencée par la pression, par conséquent, la norme introduit des facteurs croissants pour les altitudes supérieures à 2000 m au-dessus du niveau de la mer (tableau 22 de la norme). De plus, trois degrés de contamination de l'environnement de travail sont déterminés. Plus le degré de contamination est élevé, plus la distance entre les conducteurs doit être grande.

Un autre paramètre qui affecte la valeur du chemin de fuite minimum est le groupe de matériaux en termes de résistance à la rupture en surface. La norme CEI 60112 divise les matériaux diélectriques en 4 groupes en fonction de la valeur de l'indice CTI conditionnel (English Comparative Tracking Index). Plus la valeur CTI est élevée, plus la résistance à la rupture est élevée et plus les valeurs minimales du chemin de fuite sont acceptables, toutes choses égales par ailleurs. La fibre de verre standard FR4 avec CTI ~ 175 ... 200 se situe à la frontière du groupe IIIb, qui n'est pas recommandé pour une utilisation au degré de pollution 3 et à des valeurs de tension efficace de plus de 630 V.

Après avoir déterminé les paramètres affectant le choix des distances minimales et des lignes de fuite, les valeurs elles-mêmes sont déterminées à l'aide des tableaux 17-19, 23, G.12 de la norme. Ces distances minimales doivent être respectées pour tous les conducteurs s'il existe une tension appropriée entre eux: dans le circuit primaire, entre le circuit primaire et secondaire, ainsi que dans les circuits secondaires. Le tableau 1 indique les distances minimales et les lignes de fuite pour les cartes de circuits imprimés qui font partie d'appareils alimentés par une tension secteur 220 V catégorie II dans des conditions de degré de pollution 2.

Pour les couches externes, les valeurs dépendent de la présence de revêtement, cependant, il convient de garder à l'esprit que le masque standard n'est pas un revêtement isolant spécialisé et ne permet pas d'appliquer des exigences réduites pour les espaces. Le masque a une épaisseur inégale et peut contenir des cavités et des fissures qui réduisent la fiabilité d'une telle isolation.

En ce qui concerne les couches internes, l'écart minimal pour les conducteurs sur les couches adjacentes est de 0,4 mm pour l'isolation monocouche solide (isolation solide anglaise) et pour les conducteurs sur une couche, l'isolation est considérée comme un joint collé (joint cimenté anglais). Selon la norme, pour une telle isolation, les valeurs des distances minimales et des lignes de fuite pour le degré de pollution 2, pour le degré de pollution 1 ou un espace pour une isolation continue de 0,4 mm peuvent être utilisées. De plus, dans les deux derniers cas, la norme nécessite des tests, notamment des tests de cyclage thermique et de résistance électrique. Le fait est qu'il existe une possibilité (et pour des applications fiables, il doit être pris en compte) qu'un écart se produise en raison d'une charge thermique, mécanique ou au fil du temps le long de la séparation des couches adjacentes de la carte de circuit imprimé. Et puis une distance de 0,4 mm peut ne pas être suffisante pour fournir une isolation haute tension.

Il convient de noter que dans la plupart des cas, l'exigence de la distance à travers l'isolation entre les couches est minimale, par conséquent l'une des stratégies pour concevoir des cartes de circuits imprimés avec une taille limitée est de séparer les conducteurs isolés et les composants en différentes couches.

Le respect des distances requises par la norme lors de la conception de la topologie de la carte de circuit imprimé peut être insuffisant, car la présence de composants et d'éléments structurels du produit rend la tâche tridimensionnelle. Par conséquent, l'utilisation de modèles 3D de composants et l'assemblage général du produit est une condition préalable à la conception de produits avec des niveaux de tension dangereux.

Les distances minimales requises par la norme doivent être maintenues dans toutes les directions, en tenant compte de la présence de composants sur la carte de circuit imprimé, ainsi que des éléments structurels du produit.

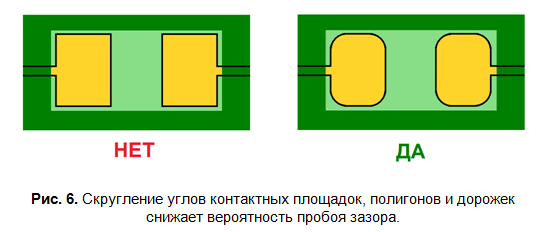

En plus de répondre aux exigences de distances minimales, lors du développement de cartes de circuits imprimés pour des applications à haute tension, il est recommandé d'éviter les angles vifs dans la géométrie des couches conductrices (Fig.6), car ce sont des concentrateurs de l'intensité du champ électrique.

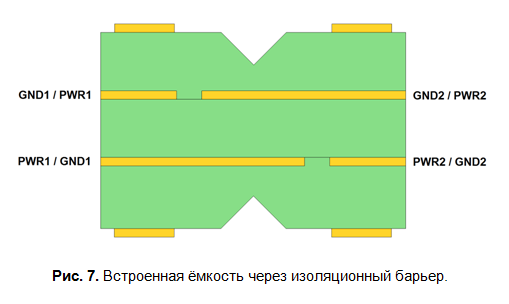

Du point de vue de la CEM, la barrière d'isolement est un espace dans le chemin du courant de retour, ce qui, sans mesures spéciales, entraîne une augmentation du niveau de rayonnement, en particulier dans le cas de sources d'alimentation isolées. Comme dans le cas des discontinuités dans la couche support, des condensateurs sont utilisés pour assurer le chemin des courants de retour à travers la barrière d'isolation. Les exigences relatives aux condensateurs discrets et des exemples de leur application sont décrites dans la section G.15 de l'annexe G «Composants» de la norme. En isolement des niveaux de tension dangereux, seuls des condensateurs de classe Y sont utilisés, dont la défaillance conduit à un circuit ouvert: pour une tension de 220 V CA de classe II, il s'agit d'un condensateur de la sous-classe Y1 ou de deux condensateurs connectés en série de la sous-classe Y2. La sécurité de tels condensateurs est garantie par le constructeur, cependant, l'inductance parasite de la connexion et la localisation localisée limitent leur efficacité à des fréquences supérieures à 100 MHz. La capacité intégrée dans la carte de circuit imprimé, répartie entre deux polygones se chevauchant sur les couches internes, est privée de cet inconvénient (Fig. 7).

Il est important de comprendre que même le respect total des recommandations de la norme en termes de distances minimales entre les conducteurs ne garantit pas la sécurité électrique. Seuls les résultats des tests d'isolement pour la résistance électrique (section 5.4.11 de la norme) peuvent confirmer la conformité de la topologie des circuits imprimés, des matériaux et composants utilisés, de la conception du produit et de sa technologie de fabrication aux exigences de sécurité pour des conditions d'application spécifiques.

Des versions étendues et plus détaillées de ce document et d'une publication précédente sont incluses dans la nouvelle version de la version complète du livre . Le projet #SamsPcbGuide se développe, y compris par le biais de commentaires (positifs et négatifs), donc je serai reconnaissant pour les critiques constructives. Bonne chance à tous, aux gens (que la sécurité ne dépende pas de la bonne chance, tout est strictement selon les normes)!