Entretien avec Georgy Kazakevich, expert en technologie 3D- Dans la première partie de l'interview, nous avons parlé de reverse engineering. Voyons maintenant ce qu'est le contrôle de la géométrie?

Entretien avec Georgy Kazakevich, expert en technologie 3D- Dans la première partie de l'interview, nous avons parlé de reverse engineering. Voyons maintenant ce qu'est le contrôle de la géométrie?Le contrôle de la géométrie est essentiellement un contrôle de qualité. Regardez ici: l'entreprise reçoit les blancs qu'elle doit finaliser. Si vous effectuez une inspection entrante de ces ébauches, vous pouvez réduire considérablement vos maux de tête au stade de la fabrication.

Le cycle de traitement et de

coulée est d'une semaine, des trous doivent être pratiqués sur la coulée, des plans doivent être usinés, etc. Tout casting a des allocations, c'est-à-dire matériau qui est retiré de la pièce pendant le traitement sur la machine. Imaginez que nous traitons 100 éléments, et il s'avère que le 95e élément n'est pas assez de stock. Nous en avons déjà fait 94, passé le temps de l'opérateur, l'électricité, usé l'outil de coupe, et tout le lot va se marier. Cela se produit s'il n'y a pas d'inspection entrante des pièces.

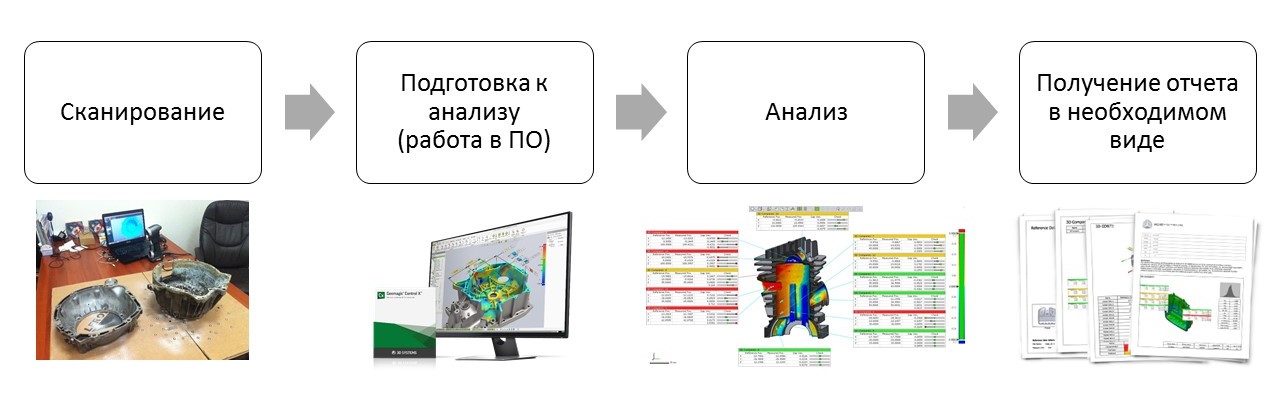

Fig. 1. Le processus de contrôle de la géométrie à l'aide de la numérisation 3D- Que nous apporte le scan 3D par rapport aux méthodes de contrôle traditionnelles?

Fig. 1. Le processus de contrôle de la géométrie à l'aide de la numérisation 3D- Que nous apporte le scan 3D par rapport aux méthodes de contrôle traditionnelles?- L'essentiel est que

le logiciel permet au processus ci-dessus de boucler. Supposons que nous ayons une série de pièces identiques d'un montant de mille pièces. Que faut-il faire pour contrôler avec des outils standard - gabarits, micromètres, pieds à coulisse, etc.? Nous mesurons chacun de ces milliers de détails selon la liste et compilons un tableau pour chacun. Voyons maintenant comment

la numérisation 3D nous aide.

Jetez un œil au schéma (Fig.1): pour la première partie, les trois premiers points sont exécutés manuellement (numérisation, préparation à l'analyse et analyse directe), et le rapport est pour votre logiciel. Pour les 999 pièces suivantes, seule la numérisation est effectuée manuellement, les trois étapes restantes sont effectuées par logiciel. Ainsi, vous passez du temps uniquement sur la numérisation. Et lors de la surveillance de la géométrie, le balayage représente généralement de 5 à 15% du temps passé, pas plus. Par conséquent, avec le contrôle de flux ou

le contrôle de production par lots, nous commençons à économiser une tonne de temps.

Auparavant, une entreprise pouvait se permettre de contrôler une pièce sur mille, car cela prenait une journée. En implémentant la numérisation 3D, vous pouvez contrôler cent pièces sur mille en seulement deux jours. Le premier jour, nous faisons tout manuellement, et une seule journée de plus sera consacrée à 99 pièces - il suffit de les numériser. Ensuite, nous mettons le modèle CAO dans un dossier spécifique et disons au logiciel: "Work".

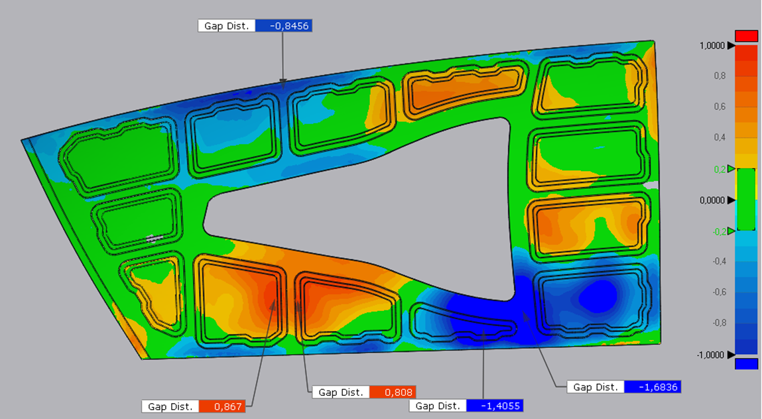

Fig. 2. Carte d'écart de géométrie de revêtement- Veuillez nous expliquer comment cela fonctionne, en utilisant des exemples de iQB Technologies.

Fig. 2. Carte d'écart de géométrie de revêtement- Veuillez nous expliquer comment cela fonctionne, en utilisant des exemples de iQB Technologies.- La tâche était de mesurer l'épaisseur de la doublure, complétée avec succès par l'expert technique en chef de notre société Alexei Chekhovich. Il existe une unité de mélange pour les liquides, elle est métallique, car les liquides sont fournis sous pression. Le problème est que le traitement approprié du métal à l'intérieur est, d'une part, difficile et d'autre part, coûteux. De plus, le métal est un matériau qui interagit avec de nombreux liquides, il peut rouiller, se corroder, etc. Ce nœud est recouvert intérieurement d'un composé plastique spécial. Afin d'obtenir un mélange correct des liquides, le revêtement doit être uniforme. S'il y a des nids-de-poule, s'il est d'épaisseur inégale, des turbulences apparaîtront à l'intérieur. Ils créent une pression supplémentaire sur le site, par conséquent, réduisent sa durée de vie.

Auparavant, la société contrôlait une partie sur mille, car cela prenait une journée. En implémentant la numérisation 3D, vous pouvez contrôler cent pièces sur mille en seulement deux jours.

Ainsi, d'abord un scan 3D du nœud a été effectué sans revêtement, puis avec un revêtement, et les résultats ont été comparés. La zone rouge sur le scan (Fig. 2) est la couverture. L'image de droite montre qu'elle est inégale. Sur la base des résultats, le client peut déposer une réclamation auprès du sous-traitant qui applique ce revêtement.

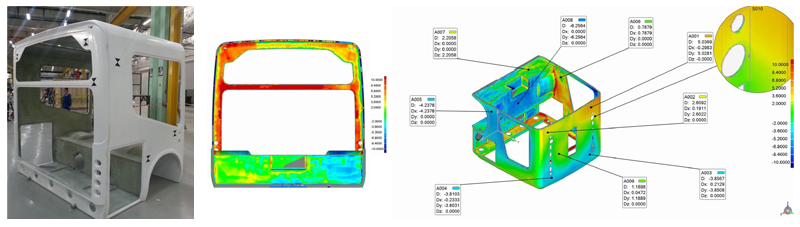

Fig. 3. Inspection des soudures

Fig. 3. Inspection des souduresL'exemple suivant est l'inspection de la soudure que j'ai effectuée. Je suis allé à Nijni Novgorod à l'usine de Liebherr, qui produit

des structures métalliques pour l'assemblage d'équipements industriels. Les tôles elles-mêmes viennent d'Allemagne, sont soudées en Russie puis renvoyées. En raison du fait que la structure est assez grande (2 m de long), des trous d'atterrissage sont prévus pour la fixation à d'autres structures. Si une distorsion se produit pendant le soudage, la pièce se joindra à un endroit et non à un autre. Pour éviter cela, l'usine a décidé avant de l'envoyer en Allemagne de pré-scanner toutes les pièces et d'évaluer les écarts survenus lors du soudage. Dans le tableau de droite (Fig. 3), nous voyons les tailles réelles montrées par le scan 3D. Les écarts sont affichés sous forme de carte en couleur. Le vert est un bon résultat, le jaune est dans les tolérances, le rouge est une déviation inacceptable. Plus précisément, la partie que nous avons scannée, bien sûr, ne passe pas et est considérée comme un mariage.

- Dans quelles autres industries avez-vous utilisé un scanner 3D et un logiciel pour contrôler la géométrie? Fig. 4. Contrôlez la géométrie de l'aile de la voiture

Fig. 4. Contrôlez la géométrie de l'aile de la voiture- Par exemple, nous avions des projets liés à l'

industrie automobile . Les pièces de rechange pour voitures, comme vous le savez, sont assez chères. Ils peuvent toujours être commandés en Chine, mais il est beaucoup plus pratique d'établir une production en Russie. Notre client, qui fabrique des pièces détachées pour les machines haut de gamme, a commencé à recevoir des réclamations: les pièces «jouent» quand elles essaient de les mettre en place. Nous avons scanné l'aile pour BMW fabriqué en Russie et l'aile de la BMW d'origine. Ils les ont comparés les uns aux autres et ont vu que la partie russe était légèrement plus grande que nécessaire. Sur cette base, des modifications ont été apportées au cycle de production.

Fig. 5. Carrosserie d'autobus

Fig. 5. Carrosserie d'autobusDans la figure 6, vous voyez le corps du bus et les résultats du balayage 3D - c'est le projet dans lequel Alexei Chekhovich était engagé. À Moscou, il existe une entreprise qui produit des bus à partir de résine. Les résines modernes peuvent rivaliser avec les métaux en termes de résistance, alors qu'elles sont beaucoup plus légères, ce qui signifie qu'elles sont plus économiques en termes de consommation de carburant. Un tel bus est assemblé en plusieurs parties. L'entreprise a remarqué que lors du montage il y a des distorsions, des contraintes. Au début, nous avons été invités à photographier les pièces finies. Nous leur avons tiré dessus et avons vu que la pièce elle-même était une courbe. Et à l'avenir, nous avons découvert que le problème n'est même pas dans la pièce, mais dans la forme sous laquelle il a été fabriqué. Autrement dit, la pièce avec le moule s'adaptait parfaitement, mais le moule lui-même était défectueux et devait être remplacé. Après cela, il a été décidé de vérifier le formulaire tous les six mois environ.

- Le contrôle qualité comprend le contrôle opérationnel. Avez-vous déjà résolu de tels problèmes à l'aide de la numérisation 3D?Oui, et cela est généralement associé à des appareils complexes et coûteux, tels que les

avions . Pendant le fonctionnement, d'énormes charges agissent sur lui, et il y a des restrictions sur les changements structurels structurels que l'avion acquiert pendant le fonctionnement. S7 nous a commandé un scan complet d'Airbus 3D. Nous n'avons pas effectué l'analyse, car ces données constituent un secret commercial.

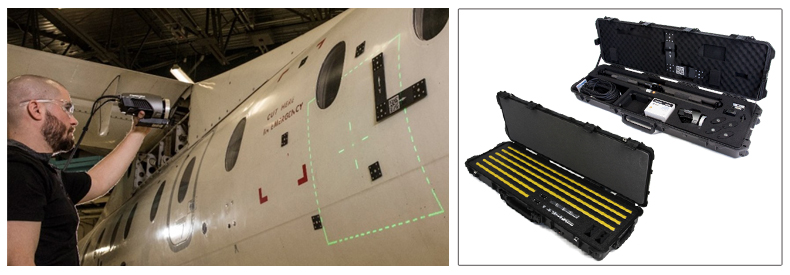

Fig. 6. Contrôle opérationnel d'Airbus S7

Fig. 6. Contrôle opérationnel d'Airbus S7Faites attention au scan, où l'autocollant sur la queue est visible (Fig. 6). Le fait est que même un autocollant affecte la consommation de carburant. Les systèmes de mesure que nous avons sont si sensibles qu'ils peuvent calculer le placement optimal de l'autocollant. Et à la demande de S7, un scan 3D de la queue de l'avion a été réalisé avec et sans autocollant afin de comprendre sa localisation.

Fig. 7. Équipement de contrôle dans une usine d'aéronefs

Fig. 7. Équipement de contrôle dans une usine d'aéronefsJe mentionnerai encore un projet dans le domaine de la construction aéronautique. Le client d'iQB Technologies était une usine aéronautique, qui nous avait initialement chargé d'analyser des produits en feuilles de taille assez importante (2 mètres ou plus). Sur la base des mesures, nous avons découvert que la pièce est pliée et ne correspond pas aux tolérances requises. Et cela malgré le fait qu'elle ait passé le contrôle de l'usine elle-même.

Une fois la pièce fabriquée, elle est placée sur un gabarit en bois (Fig. 9). S'il est plat, concluez qu'il convient. Étant donné que le scanner 3D a montré des écarts, nous avons suggéré de vérifier le motif. Et sur le scan, vous pouvez voir de nombreuses zones avec des écarts. De tels gabarits de grande taille, selon lesquels des unités ou des pièces sont fabriquées, ont un profil complexe, et il est donc difficile de les contrôler. L'inadéquation de la conception du modèle lui-même est, en fait, un gros problème pour de nombreuses entreprises.

"Et ici, le scanner 3D vient à la rescousse ..."- Le scanner 3D dans ce cas est un appareil idéal lorsqu'il est nécessaire de mesurer des produits avec une surface complexe et de grande taille. C'est la meilleure solution pour la production, dont j'ai parlé plus haut.

Fig. 8. Les scanners associés au système photogrammétrique Creaform MaxSHOT Next sont utilisés efficacement dans les avions et la construction navale.

Fig. 8. Les scanners associés au système photogrammétrique Creaform MaxSHOT Next sont utilisés efficacement dans les avions et la construction navale.Puisque nous parlons de scanners 3D, nous ne pouvons que mentionner un sujet tel que la

photogrammétrie . Il s'agit d'une science qui traite de la détermination des caractéristiques des objets, y compris la mesure des dimensions, à partir de photographies. Chaque scanner est une sorte d'appareil photo sans zoom. Vous pouvez photographier des objets proches ou éloignés. C'est, par exemple, des montagnes ou le portrait de quelqu'un. Parce qu'il est très important de connaître la distance exacte entre les caméras et l'angle de convergence des caméras afin de calculer la géométrie. Ainsi, des dispositifs spéciaux ont été créés, appelés - dispositifs de photogrammétrie. Tout d'abord, ce ne sont que des caméras équipées d'un ensemble de règles (Fig. 8). Les dimensions de ces règles sont mesurées avec une très grande précision par une machine à mesurer tridimensionnelle.

Fig. 9. Inspection des tôles

Fig. 9. Inspection des tôlesDonc, vous avez un certain

grand objet et il y a un scanner conçu pour prendre des photos d'objets de la taille d'un mètre. Presque tous les scanners ont un système de positionnement, c'est-à-dire d'une manière ou d'une autre, ils déterminent leur position dans l'espace par rapport à l'objet. Le plus souvent, le système de positionnement ressemble à une petite marque ronde noire et blanche, collée sur la pièce (Fig.7 à droite). Si la pièce est suffisamment grande - évidemment plus d'un mètre, et que nous ne pouvons pas la numériser, nous plaçons en outre une règle et de grands carrés sur cette partie, mais en même temps, nous voyons qu'il y a aussi de petites marques rondes sur la pièce. En utilisant le système de photogrammétrie, nous prenons de nombreuses photos de l'objet sous différents angles. Plus il y a de coups, mieux c'est. Ensuite, le logiciel de photogrammétrie reconnaît les grandes marques et une règle, à partir de cette règle, trouve la distance entre toutes les grandes marques - chacune d'elles se voit attribuer une coordonnée.

Après cela, de petites marques sont reconnues, des coordonnées leur sont également attribuées relativement grandes et de grandes marques sont supprimées (Fig. 9). C'est aussi simple que cela, avec une caméra et un logiciel, vous obtenez les coordonnées exactes de chacune de ces petites étiquettes. Ils sont enregistrés dans un fichier séparé, qui est téléchargé sur le logiciel du scanner. Ainsi, avec un petit scanner 3D guidé par des marques déjà connues, vous pouvez numériser des pièces ou des objets d'une taille allant jusqu'à 20-30 mètres. En utilisant cette solution simple et efficace, les problèmes de contrôle de la géométrie sont résolus dans de nombreuses industries, y compris l'industrie aérospatiale et la

construction navale .

IQB Technologies vous invite à l'exposition Metalworking-2019 au Expocenter Fairgrounds! Nous présenterons des solutions 3D uniques sur notre stand dans le pavillon 5.1, ainsi qu'une conférence pratique avec une démonstration de numérisation et de modélisation 3D (29 mai de 11h00 à 14h00). Détails et inscription à la conférence ici .