Tourbillon réalisé à l'aide de la technologie SLM. Avec la production en série de ces pièces, la réduction du stade de préparation à la production peut atteindre 50%

Tourbillon réalisé à l'aide de la technologie SLM. Avec la production en série de ces pièces, la réduction du stade de préparation à la production peut atteindre 50%Beaucoup de choses ont été écrites sur les caractéristiques et les avantages que l'entreprise peut offrir avec la

technologie de fusion laser sélective (SLM). Les avantages de ces méthodes innovantes sont mieux démontrés par des exemples pratiques, et dans cet article, nous décrivons en détail la chaîne technologique de production additive basée sur un projet dans le domaine de l'énergie. À l'aide d'une imprimante 3D métallique SLM Solutions, la société allemande PRÄWEST a fabriqué un tourbillon, qui a considérablement augmenté l'efficacité de l'injection de carburant dans une turbine à gaz stationnaire.

L'utilisation de la technologie SLM dans la fabrication d'un tourbillonneur

La technologie SLM a été sélectionnée par PRÄWEST pour faciliter la production d'un injecteur de carburant modifié. Ce soi-disant "tourbillonneur" est utilisé pour l'injection et la distribution uniforme du carburant dans la chambre de combustion. Il est essentiel ici d'assurer une combustion rapide, uniforme et complète du carburant grâce à sa distribution optimale.

Le tourbillonneur est fait d'un alliage à base de nickel IN 718, qui est extrêmement résistant à la corrosion. Lors de l'utilisation du procédé SLM, la résistance à la traction (Rm) typique pour un matériau donné est de 1230 N / mm².

L'utilisation de la technologie SLM dans la production de tourbillonnants a permis de réduire les coûts de production de plus de 65%

Étapes du processus de fusion sélective au laser: comment cela se produit

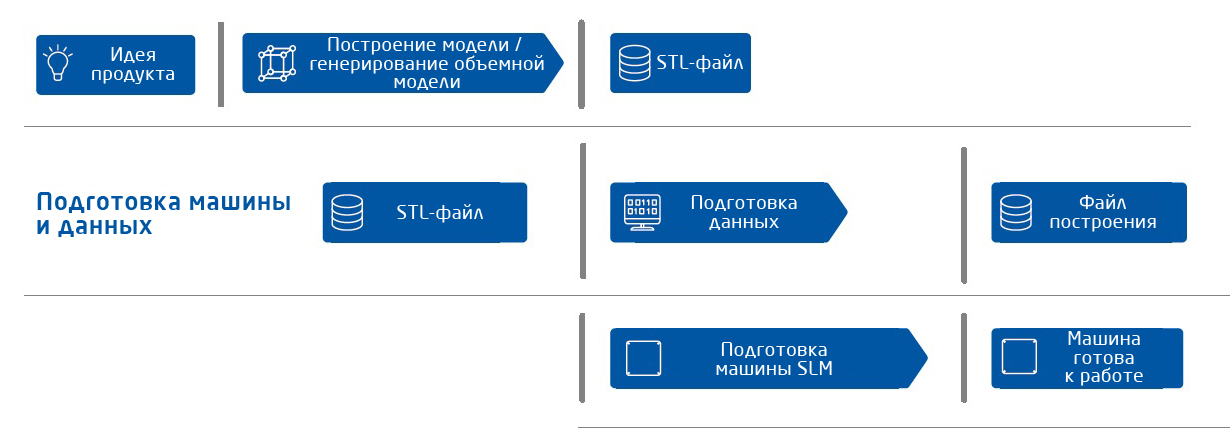

Toute la chaîne de fabrication peut être divisée en trois étapes: la préparation de l'impression, le processus principal et le post-traitement.

1. Préparation à l'impression 3D

La base de chaque composant est un modèle CAO en trois dimensions, qui est créé individuellement, en tenant compte des besoins et des exigences du client. Après cela, les données sont transférées de l'outil logiciel de CAO au logiciel

Magics .

À l'étape suivante de la préparation des données,

une imprimante 3D et des matériaux sont

sélectionnés , et la position des composants sur la plate-forme de construction est également définie. Les composants peuvent être placés les uns à côté des autres, les uns à l'intérieur des autres (insertion) ou les uns au-dessus des autres (emballage). L'amélioration de la disposition des produits combinée à la possibilité de production simultanée peut réduire considérablement les coûts, car, selon le composant, vous pouvez réduire considérablement le temps d'installation et les procédures auxiliaires.

La création de supports contribue à assurer une fixation stable des composants et une dissipation de chaleur pendant le processus de fusion sélective au laser.

Après cela, le programme SLM Build Processor (post-processeur) génère automatiquement ou en fonction des valeurs définies des paramètres de processus tels que les vecteurs d'exposition, la vitesse d'exposition, la puissance du rayonnement laser et la distance entre les hachures. Les paramètres sélectionnés déterminent l'épaisseur des couches de composants, la précision de la surface et les propriétés mécaniques. Une fois le composant «découpé» en couches distinctes parallèles à la plate-forme de construction, les données de couche sont générées - ce processus est appelé «hachures». L'épaisseur de la couche (généralement 30 à 50 microns) affecte de manière significative les paramètres de qualité du composant, tels que la précision dimensionnelle et la qualité de la surface, ainsi que la durée de la construction. Simultanément à la préparation des données, la préparation d'une imprimante 3D est également effectuée.

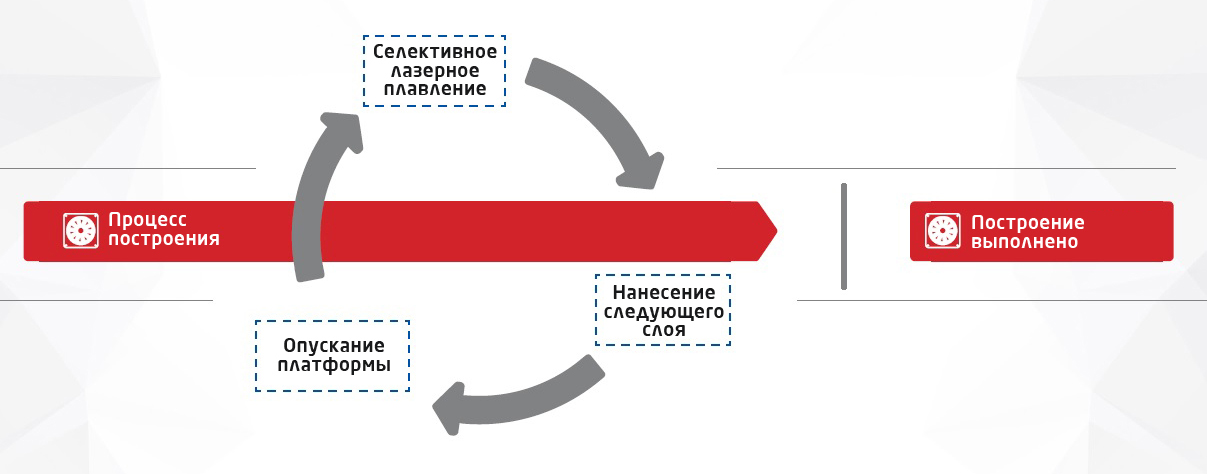

2. Le processus principal

Le fichier de construction est chargé dans l'

installation additive à l'aide de l'interface utilisateur basée sur Windows, après quoi le composant est construit couche par couche. Le processus de construction est une répétition cyclique des opérations d'application d'une couche de poudre et d'exposition à celle-ci avec un laser. Les particules de poudre sont fusionnées entre elles le long des contours du composant et sur les surfaces déterminées au stade préliminaire.

Ensuite, la plate-forme de levage et d'abaissement avec la plate-forme est abaissée à l'épaisseur d'une couche et une autre couche de

poudre est appliquée. Cette séquence d'actions est répétée cycliquement avec la connexion des géométries de la couche courante avec les géométries de la couche précédente. Lorsque la dernière couche de composants est atteinte, la session de génération se termine.

3. Post-traitement

La poudre non utilisée est retirée de la chambre de fabrication et tamisée pour être réutilisée. La plate-forme avec le composant est supprimée de l'imprimante 3D; la poudre résiduelle est aspirée à l'aide d'un appareil à vide. À ce stade, selon les exigences du composant, un traitement thermique peut être appliqué.

Une fois le composant séparé de la plate-forme

, les structures de support à l'intérieur du canal d'écoulement

sont retirées manuellement. Dans l'étape suivante suivante, les surfaces sont rectifiées manuellement à la rugosité requise dans le canal; en variante, la surface peut être usinée.

Ensuite, le tournage de finition est effectué en tenant compte de la tolérance de taille du composant et du contour externe final requis. Cela supprime tout support qui peut être resté sur le circuit externe. L'opération finale de post-traitement est le test final. À ce stade, à l'aide de divers équipements de mesure, de machines à mesurer

tridimensionnelles et

de scanners 3D , le composant est vérifié pour la conformité aux exigences spécifiées dans le dessin et le modèle du client.

Avantages et caractéristiques de la fusion laser sélective

Réduction des coûts

L'utilisation

de la technologie SLM dans la production de tourbillonnants a permis de réduire les coûts de production de plus de 65%. L'élimination des deux étapes du processus traditionnel a également permis une réduction de plus d'un pour cent du temps de fabrication.

Fonctionnalité

La liberté de travailler avec la

géométrie lors de la conception de produits est l'une des principales caractéristiques de la technologie SLM, qui peut améliorer la fonctionnalité des composants. Dans cet exemple, la fusion laser sélective a permis d'optimiser la géométrie du tourbillon.

La structure interne du réseau et les canaux supplémentaires ont permis une optimisation et une intégration fonctionnelles. Grâce à la structure en treillis, il a été possible de réduire la masse du composant et en même temps de réduire la quantité de matériaux et de ressources nécessaires.

Efficacité

Les possibilités les plus larges lors des modifications de conception vous permettent également d'intégrer de nouvelles fonctionnalités. Dans cet exemple, l'efficacité du système de turbine à gaz a été améliorée. Ainsi, la grande flexibilité de la technologie SLM permet d'augmenter l'efficacité des composants. La production sans accessoires vous permet d'apporter des modifications structurelles à moindre coût et en un temps de fabrication plus court. Grâce à cela, le processus de fusion laser sélective est idéal pour la production de pièces et de masse.

Flexibilité

La technologie SLM permet d'apporter des modifications de conception qui ne seraient pas possibles en utilisant des méthodes de production traditionnelles pour des raisons techniques ou économiques. Dans la chaîne de processus de fusion laser sélective, ces changements nécessitent moins de temps et d'argent, ce qui rend les modifications flexibles plus économiques et plus efficaces.

Gain de temps

L'un des principaux avantages de la technologie SLM est la réduction du temps de fabrication due à l'intégration de la production grâce à l'utilisation d'un processus qui élimine le besoin d'étapes supplémentaires telles que la fixation de la pièce et la configuration. Avec

la production en série, la réduction de la phase de pré-production peut atteindre 50%. Un autre type de processus de production auxiliaire est également pratiquement éliminé - la préparation des données, qui nécessite beaucoup de temps et d'argent.

PRÄWEST: 70 ans de succès

PRÄWEST: 70 ans de succèsPRÄWEST: fabricant compétitif utilisant la technologie des additifs

PRÄWEST a été fondée en 1945 et au fil des années de son activité est devenue une entreprise dynamique et innovante. Engagée dans la fabrication sous contrat dans les industries de l'

aérospatiale et des turbomachines, l'entreprise a finalement commencé à se spécialiser dans le raffinement de conceptions de composants complexes. Son parc d'équipements à la pointe de la technologie comprend des outils pour les travaux de fraisage, tournage et meulage, dont 130 fraiseuses CNC et 24 robots.

PRÄWEST investit constamment dans de nouvelles technologies pour répondre aux besoins de ses clients, et l'un de ses domaines d'intérêt est l'usinage simultané sur cinq axes de composants complexes. Ces systèmes permettent de traiter des composants d'un diamètre allant jusqu'à 2500 mm et d'un poids allant jusqu'à 15 tonnes sur cinq axes.

L'une des tâches prioritaires de PRÄWEST est de fournir un haut niveau de service client. Le personnel de service hautement qualifié de la société fournit une assistance permanente 24h / 24, résolvant un large éventail de problèmes qui surviennent avec les clients. Le succès de l'entreprise repose principalement sur l'établissement de relations de confiance à long terme avec les clients et les fournisseurs, en s'efforçant d'associer le mot PRÄWEST uniquement au plus haut niveau de service.

Matériel fourni par SLM Solutions