EDAG, Voestalpine et Simufact ont développé la boucle de capot moteur LightHinge + en utilisant le potentiel de la

fabrication additive . Les composants ont été fabriqués au Voestalpine Additive Manufacturing Center à l'aide d'une

imprimante 3D métal SLM 280 avec deux lasers (technologie de fusion laser sélective). Le résultat: réduction de poids, économie de matériaux et intégration fonctionnelle.

Situation actuelle et tâches

Les systèmes de charnières actifs pour les capots de moteur sont très complexes en raison des exigences strictes de sécurité et de fonctionnalité. Dans un accident de la circulation impliquant un piéton, ils augmentent la distance entre l'objet entrant en collision et les composants rigides du moteur en soulevant le capot moteur. L'actionneur pyrotechnique s'actionne en une fraction de seconde et soulève le capot.

Avec une production en série de plus de 30 000 unités par an, ces systèmes de boucles peuvent être fabriqués par emboutissage,

moulage ou pressage. En raison de la cinématique complexe, un grand nombre de pièces individuelles (environ 40 composants par véhicule) et des coûts de montage et de fabrication élevés sont nécessaires. Dans la fabrication de boucles actives en tôle, chaque boucle pèse environ 1 500 g, ce qui conduit à une pondération importante de la

voiture .

La technologie SLM a réduit le poids du produit de 52% et le nombre de composants de 68% par rapport à la conception originale de la tôle

Dans le même temps, les restrictions économiques existantes ne permettent pas de couvrir les coûts de production à petite échelle avec un volume de 80 à 30 000 unités par an, en utilisant des technologies de production de masse. De plus, dans le cas des

voitures de

sport, la conception de la voiture et le manque d'espace pour l'assemblage dans sa partie avant, en règle générale, excluent la possibilité de fabriquer des boucles de capot moteur actives en tôle.

Les solutions de contournement conçues pour minimiser les investissements dans la production de petits lots entraînent généralement des problèmes d'emballage et de conception associés à l'adaptation des processus de production en série de boucles actives. Ainsi, un projet conjoint d'EDAG, du Voestalpine Additive Manufacturing Center et de Simufact a été conçu pour exploiter le potentiel de la fabrication additive pour résoudre ces problèmes.

Solution: impression 3D en métal

La conceptionDes exigences élevées ont été imposées à la boucle du capot dès le début: il était nécessaire de répondre aux exigences de résistance et de rigidité avec la plus grande

réduction de poids possible. Il était également important d'effectuer une intégration fonctionnelle avec une réduction correspondante du nombre de composants.

Tout d'abord, une optimisation topologique a été effectuée, qui comprenait le calcul des exigences minimales de matériaux en fonction des charges réelles. Les formes géométriques complexes obtenues à la suite de ce processus ne peuvent généralement être réalisées qu'en utilisant

la technologie de

fusion laser utilisant plusieurs supports. Dans le projet LightHinge +, la part des supports retirés par la suite devait représenter environ 50% du volume total du matériau fondu. Au cours de travaux communs, ce chiffre a été réduit successivement, d'abord à 30%, puis à 18%. Cela a éliminé une partie importante des opérations de traitement et assuré une grande efficacité dans l'utilisation des matériaux.

Bien que l'

optimisation topologique ait nécessité des modifications de conception importantes pour réduire le post-traitement, le résultat final a permis une réduction de 52% de la masse par rapport à la structure de tôle d'origine grâce à l'utilisation de

principes bioniques .

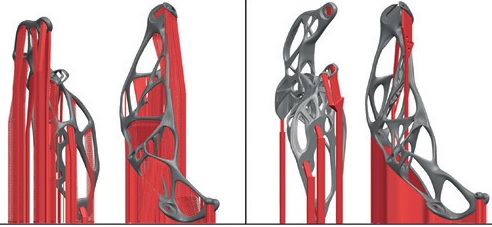

Une boucle de capot moteur créée de manière additive (à gauche) et en tôle (à droite) / Photo EDAG

Une boucle de capot moteur créée de manière additive (à gauche) et en tôle (à droite) / Photo EDAG Minimiser le nombre de supports en réduisant leur part dans le volume du matériau de plus de 50% (à gauche) à moins de 30% / Photo EDAGIntégration fonctionnelle

Minimiser le nombre de supports en réduisant leur part dans le volume du matériau de plus de 50% (à gauche) à moins de 30% / Photo EDAGIntégration fonctionnelleCette boucle devait également être équipée d'une fonction d'ouverture automatique du capot. La liberté de conception offerte par la fabrication additive a permis aux ingénieurs EDAG de développer des conceptions sophistiquées avec des points de rupture prédéfinis. De plus, il a été possible d'intégrer le point de connexion du ressort à gaz, les supports du tube d'essuie-glace et la vis à épaulement dans la boucle. Cette intégration fonctionnelle a réduit le nombre de composants de 68% par rapport à la pièce de tôlerie d'origine, réduisant considérablement la masse initiale de la structure. Dans une telle conception intégrée, cette charnière peut être installée dans un espace limité de voitures de sport et autres avec des exigences opérationnelles élevées.

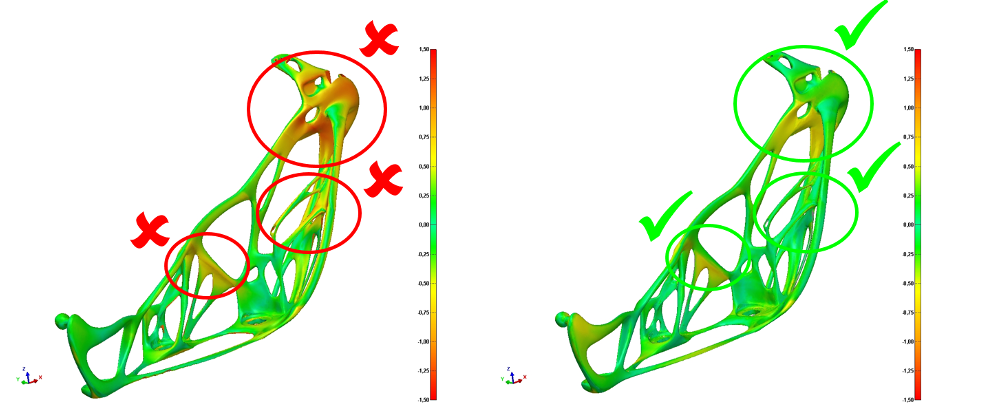

Logiciel additif Simufact Comparaison de l'état avant et après compensation de déformation en partie inférieure: déformation par rapport au modèle CAD (gauche); déformation de la composante compensée en fonction des résultats de la simulation (à droite) / Photo Simufact

Comparaison de l'état avant et après compensation de déformation en partie inférieure: déformation par rapport au modèle CAD (gauche); déformation de la composante compensée en fonction des résultats de la simulation (à droite) / Photo SimufactL'apport de chaleur concentrée pendant le processus de fabrication additive entraîne une déformation et l'apparition de contraintes internes dues à un chauffage et un refroidissement rapides. Comme les mesures l'ont montré, sans compensation de déformation, cela peut entraîner une déviation de 1 à 2 mm de la taille de la boucle par rapport au modèle CAO. Par conséquent, une étape intermédiaire importante dans le développement et la production de composants de manière additive est la simulation d'un véritable

processus de fusion laser . À cette fin, nous avons utilisé le logiciel Simufact Additive, développé spécifiquement pour la fabrication additive. Ce logiciel vous permet de simuler le processus d'impression 3D et les étapes de traitement suivantes, en prédisant l'apparition de déformations et de contraintes internes.

La modélisation du processus de construction a joué un rôle essentiel dans l'amélioration de la conception, l'amélioration de la sécurité et l'optimisation de la déformation des boucles produites additivement. L'utilisation du logiciel Simufact Additive a permis de réduire d'environ 80% la déformation de la boucle de capot dans son ensemble. Cela a également permis de se passer de tests de production coûteux et longs, car les composants produits étaient dans la tolérance requise dès le premier lot.

Participants au projet

Le projet LightHinge + a reçu le Gold Award du German German Innovation Award 2018 dans la catégorie «Réalisations B2B - Technologie automobile»

Le projet LightHinge + a reçu le Gold Award du German German Innovation Award 2018 dans la catégorie «Réalisations B2B - Technologie automobile»LightHinge + est un projet conjoint de trois sociétés.

- EDAG Engineering GmbH est un fournisseur indépendant de services d'ingénierie pour l'industrie automobile mondiale. En tant que leader de la technologie et de l'innovation, EDAG dirige également plusieurs centres d'innovation qu'il a créés et qui développent des technologies innovantes pour l'industrie automobile : constructions légères, véhicules électriques, technologies de l'information automobile, solutions de sécurité intégrées et nouvelles technologies de fabrication.

- Le centre de fabrication additive Voestalpine GmbH en tant que membre du groupe d'entreprises Voestalpine, un leader mondial de la technologie et des outils de fabrication avec une combinaison unique d'expérience dans les matériaux et les processus de traitement. En 2016, le groupe Voestalpine à Düsseldorf a ouvert un nouveau centre de recherche pour l'impression 3D de pièces métalliques pour les industries aéronautique et aérospatiale , automobile, fabrication d'outils, etc.

- Simufact Engineering est une société internationale de logiciels dont le siège est à Hambourg, en Allemagne. Développe des solutions logicielles pour la conception et l'optimisation des processus de production en utilisant la modélisation des processus. Basé sur les solutions de simulation de Simufact, le travail des départements de développement, de conception et de production de nombreuses entreprises bien connues est construit.

Résumé: brièvement

- Exigences de sécurité strictes et construction complexe - 52% de réduction de poids par rapport à la construction en tôle d'origine.

- L'intégration fonctionnelle a permis une réduction de 68% du nombre de composants par rapport à la pièce d'origine.

- Une approche holistique du développement des pièces qui prend en compte toute la chaîne de processus de la fabrication additive.

- Minimiser le nombre de supports conduisant à une consommation de matière réduite et le nombre de processus de post-traitement nécessaires.

Matériel fourni par SLM Solutions