(Ceci est la traduction de l' article original réalisé par baragol )

(Ceci est la traduction de l' article original réalisé par baragol )Nous avons eu un tas de photographies du PCB principal, une vidéo YouTube avec des formes d'onde de tension de drain de MOSFET, un message sur le forum avec une ventilation des valeurs de capacité des condensateurs du circuit LC et également un certain nombre de vidéos de déballage montrant le réchauffement du panne à souder. La seule chose qui m'a vraiment inquiété était la vidéo avec la mesure de la consommation électrique maximale pendant le chauffage. Il n'y a rien au monde plus impuissant et irresponsable et dépravé que la cartouche brûlée nouvellement achetée pour 60 dollars d'Amazon. Mais permettez-moi de commencer depuis le début.

Introduction au sujet

Pour comprendre quel type d'appareil nous allons concevoir aujourd'hui, commençons par nous rappeler brièvement les types de stations de soudage proposées et en quoi elles sont différentes.

Comme vous l'avez peut-être deviné, tout le segment des prix bas de gamme de cet équipement est détenu par des marques chinoises, qui clonent en grande partie la conception assez réussie du fer à souder japonais Hakko. Le principe de fonctionnement du modèle d'origine et de ses nombreuses répliques est très simple: un radiateur en nichrome ou à couche mince transfère sa chaleur à une panne à souder détachable, sa température étant régulée avec une unité de thermocouple ou une thermistance intégrée au radiateur. Il s'agit d'une solution simple et bon marché, mais sa qualité peut s'avérer légèrement loin d'être parfaite dans les répliques chinoises, par exemple un radiateur légèrement de mauvaise taille, un matériau légèrement moins cher de la pointe, ce qui entraîne tous d'avoir à envelopper le radiateur dans du papier d'aluminium, commander une pointe japonaise originale à l'étranger, remplacer le connecteur par un plus puissant ... en d'autres termes, vous aurez votre assiette pleine en un rien de temps.

Quelque part au milieu sur le spectre des prix se trouvent les stations de soudage originales de marques occidentales renommées. L'ERSA allemand, le Weller américain, le Hakko japonais - ce genre de marques. Leur principe de fonctionnement est fondamentalement identique, sauf que vous n'avez pas vraiment besoin d'accéder à vos ressources pour les faire fonctionner; ils incluent de jolis goodies prêts à l'emploi, comme un câble en silicone souple qui ne fond pas au moindre contact du fer à souder, et ... eh bien, il n'y a pas tellement de goodies en fait! Le prix? Correspond à la promesse. Les centaines de dollars à dépenser pour ces trucs peuvent affliger non seulement un humble amateur de bricolage qui aime passer ses soirées à peaufiner son matériel, mais même une entreprise de taille moyenne.

Cependant, l'article d'aujourd'hui porte sur quelque chose de différent. Je vais vous parler du véritable phénomène haut de gamme dans le monde des stations de soudage, à savoir les fers à souder à induction fabriqués aux États-Unis de Metcal (ils sont actuellement produits sous cette marque par OK International). En fait, plusieurs sociétés produisent ces équipements, par exemple en dehors de Metcal, je peux également mentionner Thermaltronics, JBC et même Hakko qui vendent un design similaire. La conception opérationnelle du chauffage par induction de ces appareils est assez élégante:

Comme vous pouvez le voir, il ne contient aucun capteur de température. son embout à souder est en cuivre avec un revêtement ferromagnétique qui, lorsqu'il est exposé à un champ magnétique alternatif à haute fréquence (13,56 MHz), s'échauffe puis, à une certaine température, appelée température de Curie, perd ses qualités magnétiques et s'arrête chauffer plus loin. Lorsque vous touchez le point de soudure, l'élément ferromagnétique perd partiellement sa chaleur et l'inductance commence immédiatement à transmettre sa puissance à la pointe de soudure. Les cartouches sont livrées avec quatre températures fixes, dont vous n'avez vraiment besoin que de deux - pour le soudage au plomb et sans plomb. C'est tout.

OKI / Metcal produit plusieurs modèles de stations de soudage par induction à des prix différents et avec une puissance de sortie différente.Cependant, la fourchette de prix de 1000 $ répond à toutes les envies de profiter de ce bel appareil, aussi beau qu'il puisse paraître. Ce qui m'amène à l'idée d'essayer d'économiser de l'argent!

Problemm

Disons-le comme ceci: en utilisant uniquement des sources accessibles au public, pour entreprendre la rétro-ingénierie virtuelle du périphérique d'origine MX-5200 et finir avec la conception d'un oscillateur de forme d'onde haute fréquence monocanal de classe grand public avec la puissance de sortie de 80W, qui reproduira autant que possible les fonctionnalités de la station de soudage d'origine.

Si vous effectuez une recherche en ligne, vous trouverez facilement un

diagramme schématique de la génération précédente de la station Metcal MX-500, soigneusement copié de son PCB. La mise en œuvre directe des idées de conception de ce diagramme ne fonctionnera pas car la puissance de sortie de cet équipement n'est que de 40 W et ne peut pas être facilement augmentée. Cependant, cet ancien diagramme nous aidera à comprendre le fonctionnement des assemblages clés.

Ainsi, les éléments suivants peuvent être vus dans le diagramme:

- Un générateur HF haute puissance avec trois circuits résonants de sortie;

- Un convertisseur abaisseur d'impulsions pour alimenter le générateur (1), avec une tension de sortie allant de 17 à 21 V;

- Un circuit de rétroaction pour réguler la tension du convertisseur abaisseur (2) en fonction de la tension sur l'un des circuits résonnants de sortie du générateur (1);

- Un circuit de protection pour couper le générateur (1) en cas de déconnexion de l'inductance;

- Un bloc d'alimentation transformateur avec une tension de sortie de 53V.

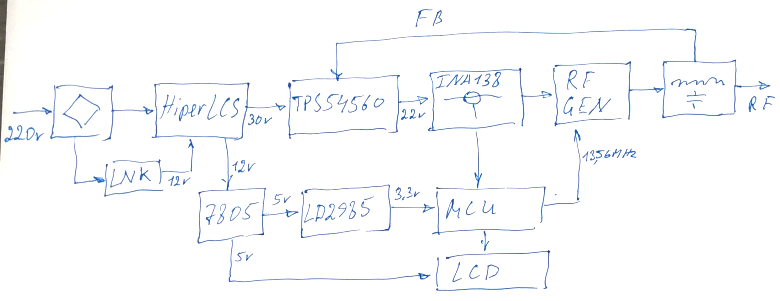

Examinons rapidement quelques solutions de conception de circuits courantes. Par exemple, le circuit peut être alimenté avec un transformateur toroïdal à basse fréquence. Attendez, utilisons plutôt un transformateur LLC résonnant avec une micropuce HiperLCS rare de Power Integrations: j'ai longtemps voulu travailler avec lui. Prenons également un transformateur abaisseur plus à jour pour contrôler la puissance de sortie et voir si nous pouvons éventuellement obtenir 5A d'un package SO-8. Attendez une minute, un projet peut-il survivre sans Arduino, sans croquis et sans LED? Ajoutons également une puce STM32 et un petit écran pour afficher la puissance de sortie actuelle. Pour simplifier les choses, nous mesurerons la puissance dans le circuit d'alimentation du générateur HF; quant à l'efficacité, nous en tiendrons compte (ou l'ignorerons-nous) dans le logiciel. Nous utiliserons un boîtier métallique de la bonne taille, qui servira à la fois de bouclier et de dissipateur thermique.

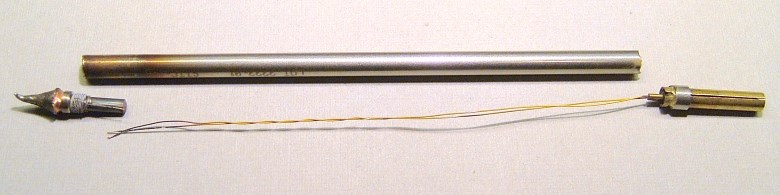

Pour la soudure, j'irai sur Amazon et j'achèterai un kit de mise à niveau Metcal MX-UK1, y compris un support de travail et le fer à souder lui-même (qui n'est qu'une pièce à main attachée à un fil), et des cartouches de soudure. Sur la base de mon expérience de travail, je trouve plus facile de manipuler de petits objets avec une pointe de fer à souder à sabot de 30 °, et pour souder quelque chose de plus grand, je prendrai quelque chose de plus large, plus lourd et plus chaud, alors voici mon choix: un Metcal SMTC-0167 pour brasage fin et un Thermaltronics M7K100 pour travailler avec des objets à plus grande échelle. Soit dit en passant, des conseils Thermaltronics moins chers feront également l'affaire.

Pendant que mes articles sont expédiés, je vais dessiner un organigramme de l'appareil dans le projet.

Il est important de décrire la rétroaction entre la sortie du générateur HF et l'entrée de commande du convertisseur abaisseur. Le fait est qu'après avoir chauffé une panne à la température de fonctionnement, l'oscillateur continue de produire une tension d'amplitude assez élevée (environ 100 V), et la puissance résultante commence à se dissiper sur la résistance active de la bobine d'inductance, qui, en raison de la effet de peau, est beaucoup plus élevé qu'un multimètre ordinaire peut enregistrer. En conséquence, la minuscule bobine devient chauffée au rouge et brûle. Pour éviter cela, les stations d'origine utilisent une rétroaction négative qui réduit la tension d'alimentation de l'oscillateur en réponse au taux d'ondes stationnaires croissant qui accompagne le changement d'impédance de l'inductance. Le modèle 40W utilise une méthode relativement simple du brevet

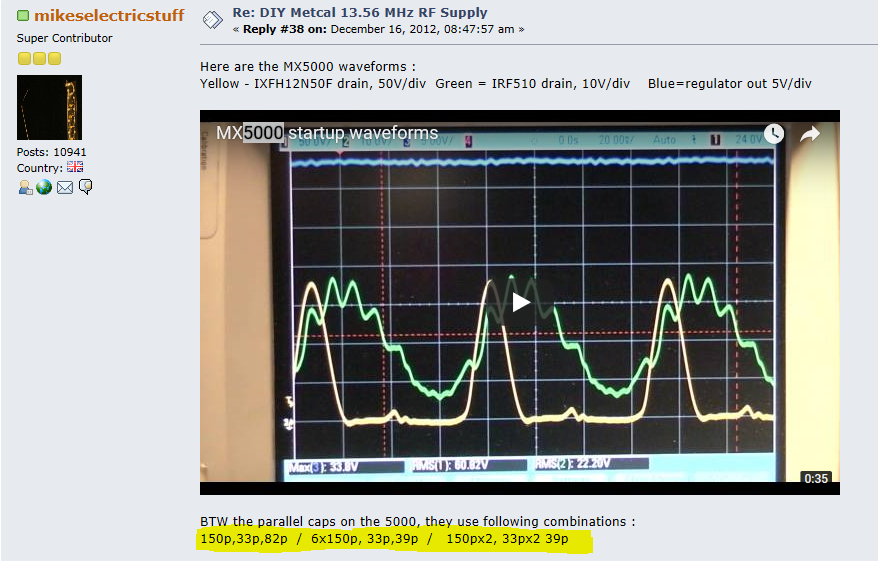

US4626767A , tandis que le modèle 80W utilise une rétroaction plus sophistiquée impliquant un transformateur de courant. Jetons un coup d'œil à cette vidéo que vous pouvez trouver sur le web:

La ligne bleue montre la tension d'alimentation sur l'étage de sortie du générateur HF, et comme vous pouvez le voir sur la vidéo, nous devons prévoir que la tension d'alimentation puisse augmenter d'au moins le double (en conséquence, la puissance de sortie sera croît proportionnellement à la tension au carré, soit quatre fois la valeur de la tension). Comme je n'ai pas réussi à assurer la même qualité de régulation avec un simple circuit de rétroaction que j'ai modélisé dans LTSpice, je viens de copier le circuit de rétroaction de la photo du PCB.

Générateur haute fréquence

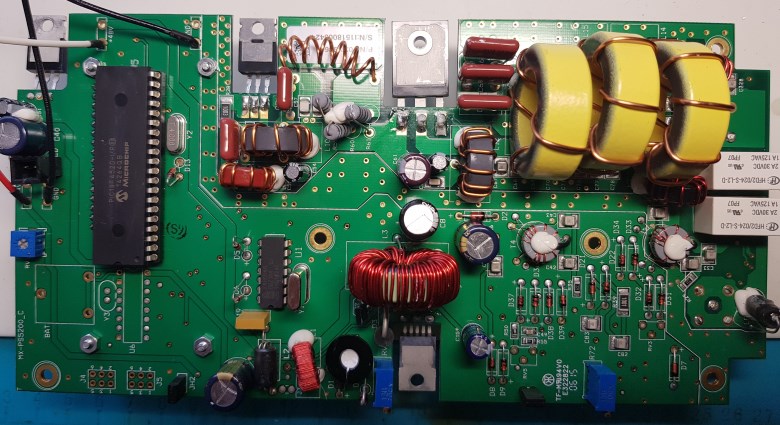

Commençons par concevoir le module haute fréquence en travaillant d'abord sur le circuit résonnant de sortie. Jetez un oeil à cette photo haute résolution:

Vous pouvez voir trois bobines enroulées autour de noyaux toroïdaux jaunes, avec respectivement 4, 6 et 7 tours, de gauche à droite. Selon le système de classification d'Amidon, le jaune est utilisé pour les noyaux en fer en poudre avec une perméabilité de 8,5 (matériau n ° 6). La taille des bobines peut être calculée en utilisant d'abord une règle pour mesurer le diamètre des bobines sur l'écran, puis en comparant cela à la mesure d'un composant bien reconnaissable, tel que le transistor de sortie dans le boîtier TO-247. Apparemment, cette conception utilise des cœurs T130-6; cela, à mon avis, est un peu exagéré - ces gros tores sont destinés à une puissance beaucoup plus élevée. Mais je n'ai pas l'intention de jouer à des pantalons intelligents ici: je ne peux certainement pas me permettre les cœurs américains d'origine, alors à la place, je commanderai leurs répliques chinoises bon marché sur AliExpress et voir s'ils peuvent faire le travail . Leurs valeurs d'inductance ont été calculées respectivement à 180, 400 et 540 nH.

Dans les circuits résonnants, les inductances fonctionnent aux côtés des condensateurs. Nous ne pouvons pas déduire leurs valeurs de capacité de la photographie, mais nous pouvons facilement trouver un message par le mikeselectricstuff pointilleux (l'auteur de la vidéo ci-dessus) qui a gentiment partagé ses observations (surlignées en jaune):

Après avoir appliqué ces valeurs à un modèle d'épices, il devient clair que les fréquences de résonance des circuits sont légèrement décalées de 13,56 MHz. Le fait est que plus la fréquence est proche de celle à résonance propre, moins la tension est nécessaire pour alimenter le générateur HF et plus sa consommation de courant est élevée. La conception originale alimente l'étage de sortie avec un convertisseur abaisseur avec une limite de courant de 3A, de sorte que les concepteurs mettent les étages de sortie légèrement hors résonance pour pouvoir augmenter la tension d'alimentation et diminuer l'utilisation du courant. D'un autre côté, nous prévoyons d'utiliser une puce 5A, cependant, il s'est avéré être à court de courant en mode résonnant, nous allons donc également mettre les étages de sortie hors de résonance un peu. Nous découvrirons les valeurs exactes de capacité expérimentalement, sur la base des limites du projet pour la tension d'alimentation maximale du circuit de sortie (22V) et l'utilisation maximale du courant (4A).

Notez qu'une quantité importante d'énergie circule dans les circuits résonnants, désireux d'être libérée dans l'environnement sous forme de chaleur. Donc, pour augmenter le facteur Q, utilisons des fils émaillés assez épais (1,25 mm) pour les bobines et connectons plusieurs condensateurs en parallèle.

Choisir le bon transistor de sortie est une autre question déroutante. Dans le cas où la cartouche est remplacée ou retirée, la surtension peut atteindre 300-350V, mais les auteurs de la conception originale ont choisi de ne pas s'embêter avec une protection sophistiquée et ont simplement équipé l'étage de sortie d'un transistor RF IXFH12N50F assez rare, rapide et cher à partir de IXYS avec la limite de tension de drain de 500V. Nous ne pouvons pas nous permettre un tel luxe, alors prenons un transistor à effet de champ standard 200V STP19NF20 qui ne coûte que la moitié du dollar et connectons-le en parallèle avec un suppresseur de surtension 150V. Parfait! Le suppresseur coupera légèrement les surtensions des circuits résonnants, les empêchant de trop osciller, tandis que le module de protection arrêtera l'oscillateur dans environ 10 ms après la disparition de la charge.

En raison de la grande capacité d'entrée et de la haute fréquence, nous ne pouvons pas contrôler la grille du transistor de sortie directement avec un pilote de grille habituel. La photo de la carte d'origine révèle une bobine d'inductance sans noyau entre les deux transistors de puissance. C'est une petite astuce couramment utilisée: avec la capacité grille-source, l'inductance crée un circuit résonant qui maintient le flux d'énergie à travers le circuit grille, ce qui se traduit par une augmentation de l'efficacité du préamplificateur. Dans le même temps, ce même circuit impose une restriction implicite sur le modèle possible du transistor de sortie: sa valeur de résistance de grille doit être la plus faible possible pour maintenir un facteur Q raisonnable du circuit. Sans entrer dans les détails, reproduisons la solution du fabricant. Nous sélectionnerons la bonne valeur d'inductance en fonction de l'efficacité maximale du circuit réel en resserrant / étirant les enroulements de la bobine.

À partir de là, la conception du circuit devient plus triviale. Nous piloterons le préamplificateur conçu autour d'un transistor IRF510 à faible capacité d'entrée à l'aide d'un double pilote

MAX17602 , car ses caractéristiques de vitesse semblent bonnes. Un MAX17600 ou un MAX17601 fonctionnerait encore mieux, et nous pourrions connecter leurs sorties en parallèle, mais je ne les avais pas immédiatement disponibles, donc nous travaillerons avec tout ce que nous avons.

La fréquence d'oscillation correcte sera fixée par un résonateur à cristal. Malheureusement, je n'ai pas trouvé de cristal 13,56 MHz pour l'oscillateur actif. Mais ne vous inquiétez pas, nous prendrons un résonateur 27,12 MHz le plus couramment utilisé et divisons par deux la fréquence. Nous ferons bon usage d'un microcontrôleur, ou plutôt d'un de ses temporisateurs programmés en conséquence. Je dois également mentionner qu'un MCU ne peut être connecté directement qu'à un résonateur à cristal fonctionnant à la fréquence fondamentale du cristal. Les résonateurs russes à troisième tonalité de 27,120 kHz couramment utilisés ne peuvent être connectés que via un hack rapide sous la forme d'un circuit résonnant supplémentaire.

Alimentation

Après une longue série d'expériences infructueuses avec des produits fabriqués en Chine, j'ai décidé d'alimenter l'étage de sortie de l'oscillateur HF à partir d'un convertisseur abaisseur basé sur la puce

TPS54560 de TI. Pour éviter tout battement audible, nous allons régler la fréquence de l'oscillateur interne à environ 450 kHz, à une distance de la plage de fréquence de travail du convertisseur LLC. Alternativement, j'aurais pu faire exactement le contraire, c'est-à-dire synchroniser le convertisseur abaisseur avec l'oscillateur du convertisseur LLC, mais à ce moment-là, je devenais paresseux, alors j'ai abandonné cette idée.

Le convertisseur TPS54560 lui-même, malgré sa petite taille, possède une valeur de courant de sortie importante, donc vous pouvez parfois imaginer que c'est une avancée sans précédent dans une lutte pour l'efficacité énergétique ... Pourtant, la vérité est que la puce doit vraiment être correctement refroidie . La carte de démonstration offerte par Texas Instruments contient deux grands plans de masse de 2 oz d'épaisseur des deux côtés; le transfert de chaleur à travers les couches est assuré par six trous via juste en dessous du fond de la puce (où il a une broche de dissipation thermique). Une telle disposition rend un peu plus difficile la fabrication d'une planche de bricolage, je devrai donc évidemment la commander auprès d'un fabricant chinois. Bougre!

Pour alimenter le pilote et le préamplificateur, retirons la tension non régulée de 12 V de la deuxième bobine du convertisseur LLC. La consommation de courant sur le reste de la carte sera négligeable, donc pour alimenter le contrôleur 5V et pour allumer l'écran LCD, nous utiliserons le régulateur linéaire produit localement KR142EN5A, tandis que la ligne 3,3V pour le MCU sera régulée par le minuscule

LD2985 .

Pour réduire la tension de ligne aux 30 V et 12 V requis, nous utiliserons un convertisseur LLC basé sur la puce

LCS708HG .

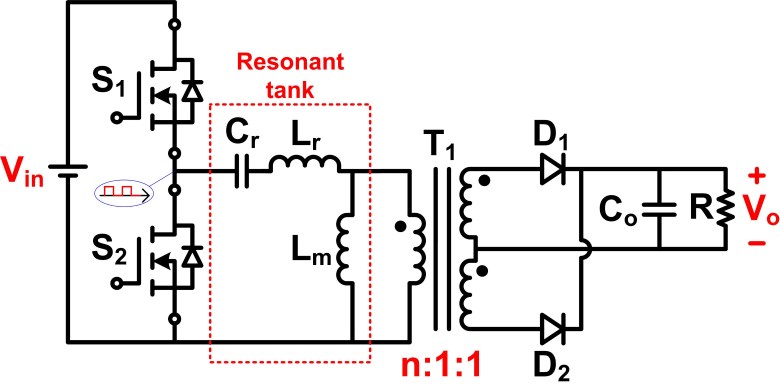

Je suis sûr que de nombreux lecteurs aimeraient en savoir plus sur les convertisseurs LLC, je vais donc expliquer son principe de fonctionnement plus en détail. La LLC n'est pas tout à fait un acronyme, car ces lettres signifient «inducteur-inducteur-condensateur» et, en bref, mettent en œuvre la conception électrique pour connecter l'enroulement primaire d'un transformateur. Le fait est que parfois une partie du flux généré par l'enroulement primaire peut ne pas être liée à l'enroulement secondaire, ce qui provoque ce que l'on appelle l'inductance de fuite - inductance parasite qui est incapable de transférer l'énergie accumulée vers le circuit secondaire. Dans les convertisseurs à retour standard, cette énergie doit être dissipée sur les suppresseurs ou les résistances d'amortissement, de sorte que les transformateurs (ou, plus précisément, les selfs à double bobine) sont généralement conçus de manière à réduire autant que possible l'inductance de fuite. Pourtant, les choses sont complètement différentes avec les LLC.

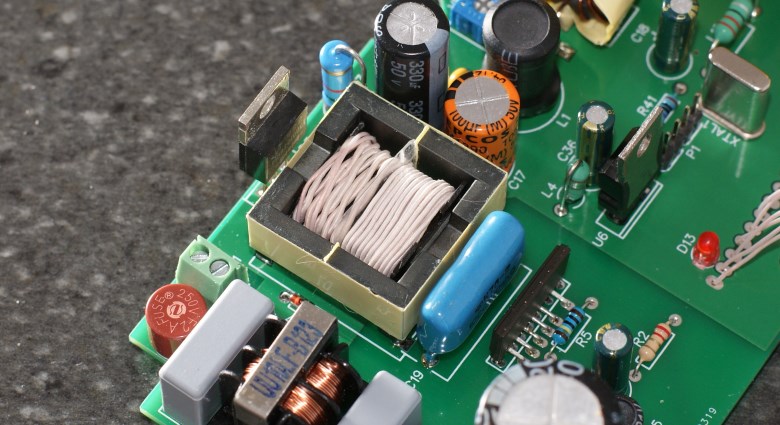

Dans un convertisseur résonant, l'inductance de fuite combinée à la capacité connectée en série à l'enroulement primaire crée un circuit de réservoir qui résout deux problèmes importants. Tout d'abord, il commute les transistors haute tension de sortie du convertisseur à des valeurs de tension proches de zéro (le soi-disant Zero Voltage Switching, ZVS), ce qui réduit considérablement les pertes d'énergie causées par la commutation. Deuxièmement, l'énergie accumulée dans l'inductance non couplée retourne dans le circuit, ce qui élimine tout besoin en amortisseurs car il n'y a en fait aucune perte d'énergie. Dans sa note d'application AN-55, Power Integrations fournit un aperçu détaillé de la façon de concevoir un transformateur pour augmenter son inductance de fuite (cela est nécessaire pour garantir la bonne caractéristique du transformateur). J'ai, par exemple, enroulé les tours primaires et secondaires à grande distance l'un de l'autre, dans deux sections différentes:

Généralement, une telle conception de mise en page fantaisie se traduit par une valeur d'efficacité très décente, par exemple une puce LCS708HG sans dissipateur thermique, malgré sa taille miniature, fournit une puissance de sortie d'environ 200W! C'est un résultat vraiment exceptionnel, mais vous ne pouvez l'atteindre qu'en fonctionnant exactement à la fréquence d'auto-résonance du circuit de sortie. C'est là que se situe le piège.

La chose est, dans ce cas, la tension de sortie est régulée en changeant la fréquence d'impulsion plutôt que le rapport d'impulsion, et la régulation a lieu dans une plage de tension très étroite - environ ± 15%. De plus, en réponse aux fluctuations de la tension d'entrée par rapport à sa valeur nominale, la fréquence de conversion s'éloigne de la résonance, imposant le mode de commutation dure aux transistors à l'intérieur de la puce, les chauffant par conséquent beaucoup. En effet, le convertisseur doit recevoir une tension régulée sur son entrée!

Dans les produits fabriqués en usine, les convertisseurs sont équipés de correcteurs de facteur de puissance actifs (APFC) à leur entrée, qui, en plus de corriger la puissance, maintiennent également une tension de sortie d'environ 380-390V. Mais après tout, nous avons affaire à une conception de bricolage ici, alors ignorons béatement un hoquet aussi insignifiant que la sensibilité à la qualité de l'alimentation secteur. Sur la base des calculs et en tenant compte de la pulsation de tension sur la capacité du tampon, la tension d'entrée se situe dans la plage d'environ 230 V ± 10%, donc si le réseau électrique fonctionne dans les normes, tout va fonctionner correctement. Laissons-le là pour l'instant.

Nous copierons le reste de la conception du convertisseur à partir de la fiche technique correspondante. Je me concentrerais probablement uniquement sur le condensateur résonnant - ce composant apparemment simple. Si vous vous êtes déjà demandé quelle est la différence entre les condensateurs à film de polypropylène et les condensateurs à film de polyéthylène téréphtalate (PET), voici la réponse: les premiers ont une tangente de perte dix fois plus petite. C'est précisément pourquoi ma tentative de remplacer le K78-2 encombrant (un autre produit produit au pays) par un modèle PET moins cher et plus petit K73-17 a provoqué un comportement curieux: le condensateur est entré en surchauffe et a commencé à générer un bruit de crépitement suspect. Intéressant.

Les puces de la série HiperLCS nécessitent une ligne d'alimentation 12V dédiée. Pour éviter d'avoir à jouer avec un enroulement supplémentaire, un redresseur et des circuits de démarrage, restons-en au manuel. Nous obtiendrons la tension requise à partir d'un petit convertisseur séparé sur une puce

LNK304 . Sa caractéristique clé est sa conception sans transformateur, car le seul inducteur dont nous aurons besoin est un starter bon marché fabriqué en usine. Le courant de sortie maximum reste dans une petite plage, environ 100mA, et la simplicité de la conception ainsi que la possibilité de garder le nombre de composants au minimum en font une solution attrayante (alors que le nombre de convertisseurs par pouce carré de surface commence pour m'énerver. Le Dieu des convertisseurs en demande plus!)

Cerveau

Eh bien, juste quelques autres choses à faire. La station d'origine a un écran LCD qui, pour le prix que vous avez payé, affiche une ressemblance avec la puissance de sortie. Faisons quelque chose de similaire: nous allons prendre le contrôleur STM32F030 dans sa configuration minimale (dans un package TSSOP-20). L'une des entrées du convertisseur A / N mesurera la tension d'alimentation de l'étage de sortie du générateur HF, tandis que l'autre entrée mesurera le courant. Pour éviter de rompre le circuit de terre, nous allons attacher la résistance de détection de courant au fil positif et implémenter un décalage de niveau à l'aide de la puce

INA138 à usage

spécial , une conception de Burr-Brown à ses beaux jours. Pour afficher des informations, utilisons un texte OLED avec une résolution 16x2 faite par WinStar. C'est tout en un mot. Attendez, nous avons laissé une broche de processeur inoccupée. Eh bien, laissez clignoter une LED alors. Ne me demandez pas pourquoi.

Le firmware du contrôleur a été écrit en langage C à l'aide de STM32CubeMX et de la version gratuite de IAR Embedded Workbench. Le code est assez banal. À la cadence de la minuterie du système, une fois en 300 ms, la boucle principale lit les données des deux canaux du convertisseur A / N, les multiplie et les envoie à l'écran en tant que lecture de puissance. En bas de l'écran, la valeur de puissance est visualisée dans une barre rendue avec des polices personnalisées. Lors de la coupure de la panne à souder, le gestionnaire de l'interruption provenant de la sortie du détecteur de charge arrête le temporisateur de référence de l'oscillateur HF. Pour m'assurer contre tout gel ou défaut dans le MCU, j'ai ajouté des gestionnaires pour les erreurs matérielles et les signaux de temporisation du chien de garde; le firmware utilise également la technologie CSS (Clock Security System) qui, en cas d'humidité dans les oscillations du résonateur à cristal primaire, passe à l'oscillateur RC intégré et relance le microcontrôleur. La taille totale du firmware est de 10 Ko. J'ai téléchargé le code source du firmware avec les autres fichiers de projet sur

GitHub pour que les plus curieux y jettent un œil (mais ne vous attendez à rien d'extraordinaire).

Disposition

L'appareil comprend plusieurs bobines sur mesure- Les selfs de drain MOSFET et le transformateur de courant ont été blessés sur un noyau annulaire HF-ferrite 16x8x6mm avec une perméabilité de 50. Il est correct d'utiliser un fil émaillé de 0,6 mm, les selfs ont 15 tours, transformateur de courant - 2x14 tours;

- L'inducteur sans noyau a 10 tours de fil de 0,6 mm répartis uniformément sur une longueur de 10 mm. Le diamètre intérieur est de 5 mm;

- Le transformateur principal est basé sur un petit noyau EFD25 en matériau Epcos N87. J'ai ajouté un espace de 0,2 mm sur chaque jambe en insérant deux couches de papier à notes. Cela nous donne un écart de 0,4 mm au total. Pour l'enroulement primaire (33 tours) et le premier enroulement secondaire (2x6 tours), le fil litz à triple isolation est utilisé avec une taille de 100/46 et 175/46 respectivement (ici le premier nombre est le nombre de fils, et le second est le diamètre AWG). Le deuxième enroulement secondaire de 10 V comporte deux tours de tout fil souple flexible approprié (j'en ai utilisé un isolé PTFE).

Les calculs pour tous les composants du convertisseur LLC, y compris les valeurs d'inductance des enroulements du transformateur, sont fournis dans le fichier de mise en page joint au projet, que vous pouvez visualiser à l'aide de PI Xls Designer. J'ai également inclus toutes les fiches techniques des pièces électroniques que j'ai utilisées dans le projet, téléchargé des modèles LTspice de certaines parties du circuit et quelques photos bien sûr.

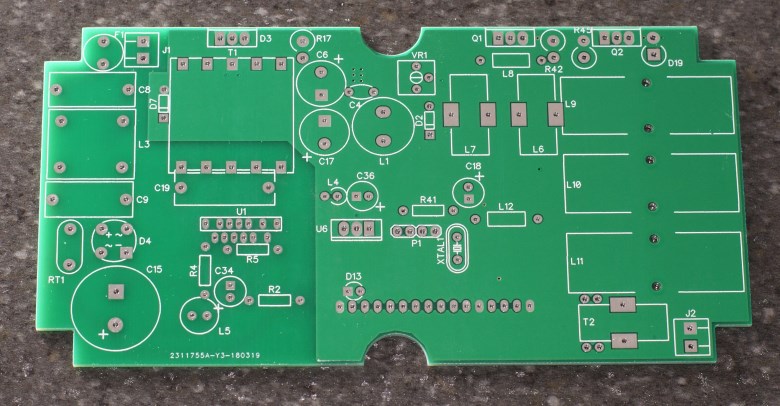

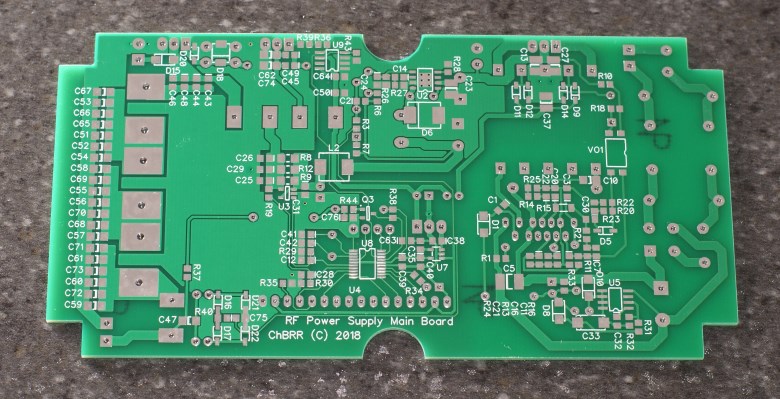

Le résultat de la conception décrite ci-dessus est le schéma électrique suivant:

Le diagramme et la disposition des PCB ont été préparés à l'aide de DipTrace, les dessins ont été convertis au format Gerber pour être ensuite envoyés à l'usine de fabrication. La disposition du PCB est conçue pour s'adapter étroitement dans le boîtier de l'appareil, avec une couche entière recouverte d'un plan de masse pour protéger les circuits fragiles à faible courant. Une telle disposition facilite la fabrication de la planche à la maison, car elle ne nécessite aucun alignement précis des modèles de photos: vous pouvez remplir presque toute la surface arrière de la planche avec un seul plan solide, puis utiliser un foret épais pour faire des biseaux de trou autour des broches qui n'ont pas besoin d'être mises à la terre.

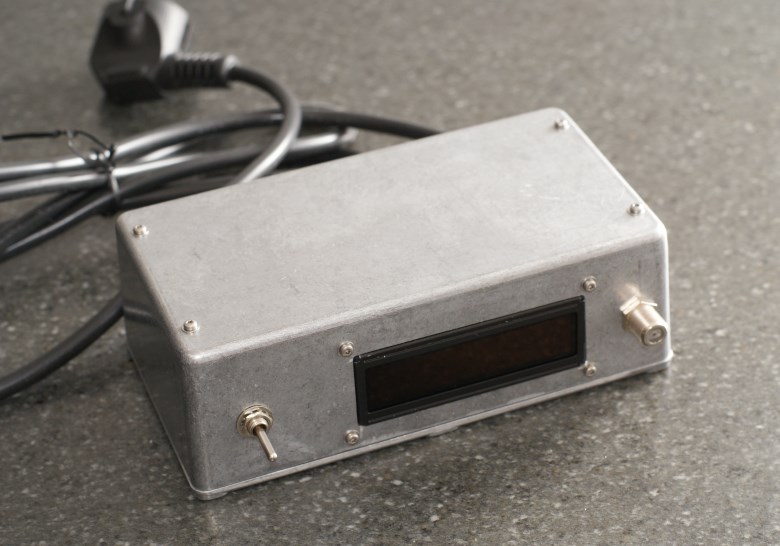

Étant donné que certaines pièces HF utilisées dans la conception émettent beaucoup de bruit radio et que les composants de puissance sont facilement surchauffés, mon choix de matériau pour le boîtier sera naturellement l'aluminium. Je vais choisir un boîtier G0476 approximativement assorti dans le catalogue de Gainta. Nous allons découper une fenêtre dans le boîtier de l'OLED à l'aide d'un outil rotatif. Nous connecterons ensuite le boîtier directement au fil de terre du câble d'alimentation avec le blindage du câble de soudure et la masse du PCB.

Malheureusement, l'idée de connecter un OLED plus contrasté au lieu d'un LCD m'est venue bien après avoir envoyé ma commande de PCB à l'usine de fabrication. Les niveaux CMOS d'entrée d'un OLED

WEH001602AGPP5N00001 de WinStar sont différents des niveaux TTL standard d'un LCD, donc l'astuce avec l'alimentation + 5 V du contrôleur d'affichage et de son éclairage, puis la lecture des signaux logiques du microprocesseur alimenté en + 3,3 V ne fonctionnera pas ici. J'ai dû connecter l'écran à une ligne 3,3 V à l'aide d'un fil séparé.

Pour réduire le bruit, j'ai installé des résistances de suppression des interférences de 390 Ohms dans le bus reliant le PCB et l'écran, et j'ai recouvert le microcontrôleur d'un blindage en feuille de cuivre. En fonctionnement normal, le connecteur de programmation doit être recouvert d'une partie femelle qui met à la terre les broches de débogage directement et la broche NRST - via un condensateur.

Au final, mon appareil a acquis son aspect final:

Voici la procédure résultante pour le chauffage du fer à souder:

Conclusion

Maintenant, totalisons les dépenses pour ce petit morceau de plaisir:

Composants électroniques - environ 50 $ (les plus chers étaient la puce HiperLCS pour 15 $ et l'OLED pour 10 $);

Fabrication de PCB, coût par 10 pièces. - un peu plus de 40 $;

Cas - 8 $.

Le

coût total de l'unité d'alimentation haute fréquence réelle était d'environ 100 $. J'ai également payé un fer à souder avec un support de travail (170 $) et deux cartouches (100 $).

Je pourrais bien sûr optimiser les dépenses dans une certaine mesure, par exemple eBay a une large gamme de pièces Metcal utilisées, dans ce cas, nous ne parlons que de quelques dizaines de dollars, mais c'est probablement une question de préférence personnelle.

Errata

- Le réseau de condensateurs à charge cristalline a été mal acheminé et est très sensible au bruit HF. La bonne façon est que . Merci à Alexander Chulkin pour cette importante amélioration.

- Il n'est pas possible de déconnecter le câble du fer à souder d'une station d'exploitation, car il peut parfois redémarrer le microcontrôleur. Cela vaut la peine d'envisager l'introduction d'un blindage supplémentaire de la partie HF (je ne suis pas sûr à 100% cependant).

Conclusions

Maintenant, permettez-moi de partager avec vous le but ultime que je poursuivais avec ce projet - l'expérience que j'ai acquise en travaillant avec l'appareil. C'est comme utiliser un fer à souder très puissant et chauffé au rouge tout en tenant un petit outil léger dans vos mains. Que cela en vaille la peine et l'argent dépensé, c'est difficile à dire. Je laisse la question ouverte.