Ceci est le troisième de quatre articles sur le développement de produits physiques. Si vous avez raté la partie 1: Formuler une idée ou la partie 2: conception , cela vaut la peine de les lire. Vous pourrez bientôt passer à la partie 4: validation. Publié par: Ben Einstein. La traduction originale a été réalisée par les équipes du fablab FABINKA et du projet HAND .Partie 3: Conception

Chaque étape de la conception (développement des exigences techniques, création d'un prototype fonctionnel, programmation du firmware / logiciel) est nécessaire pour s'assurer que le produit fonctionne de manière fiable et que son coût de production est optimal. Le résultat du processus de développement technique est un prototype qui fonctionne correctement, mais qui n'a pas encore de bonnes caractéristiques utilisateur (UX) et qui n'est visuellement pas trop noble. L'ingénierie et la conception de produits vont presque toujours de pair.

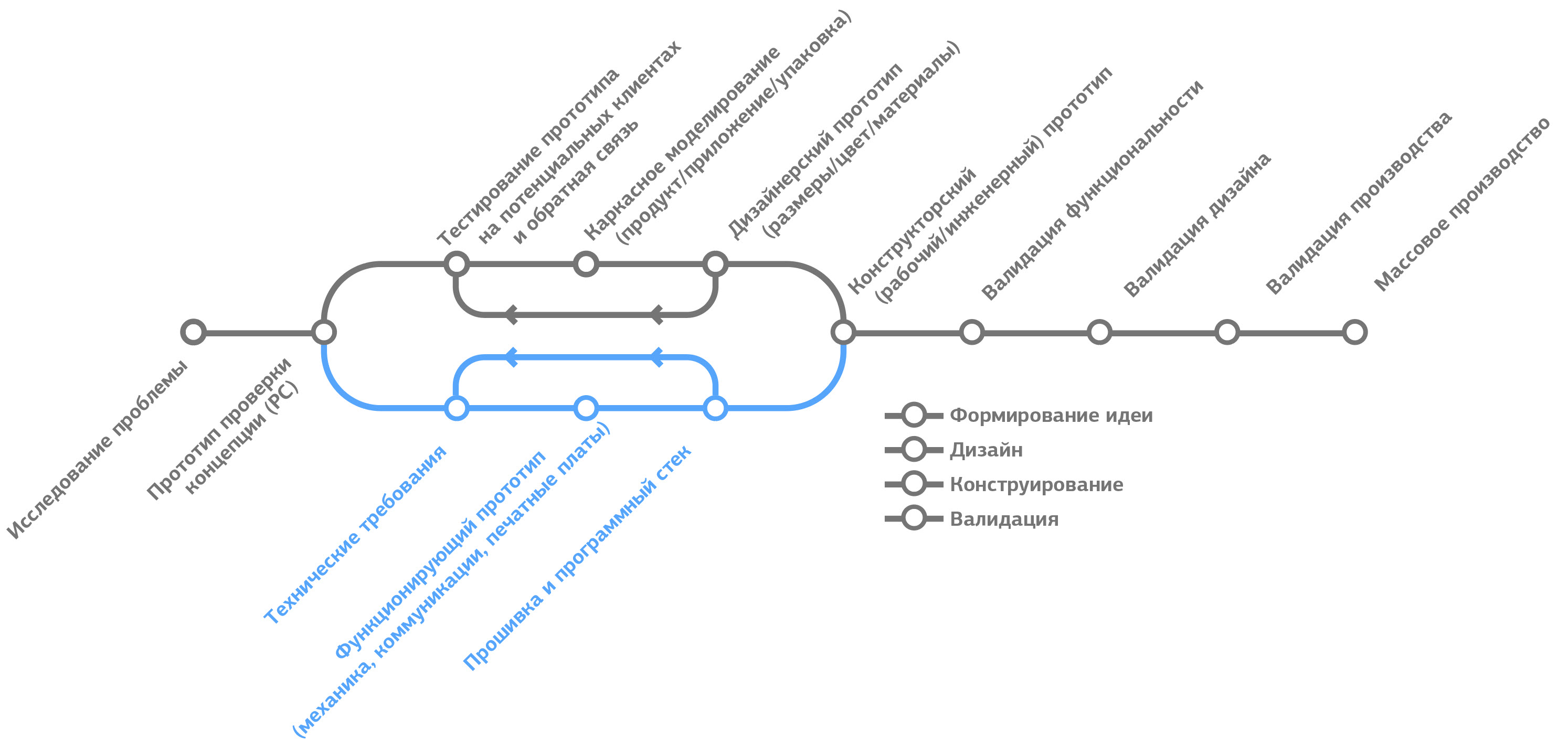

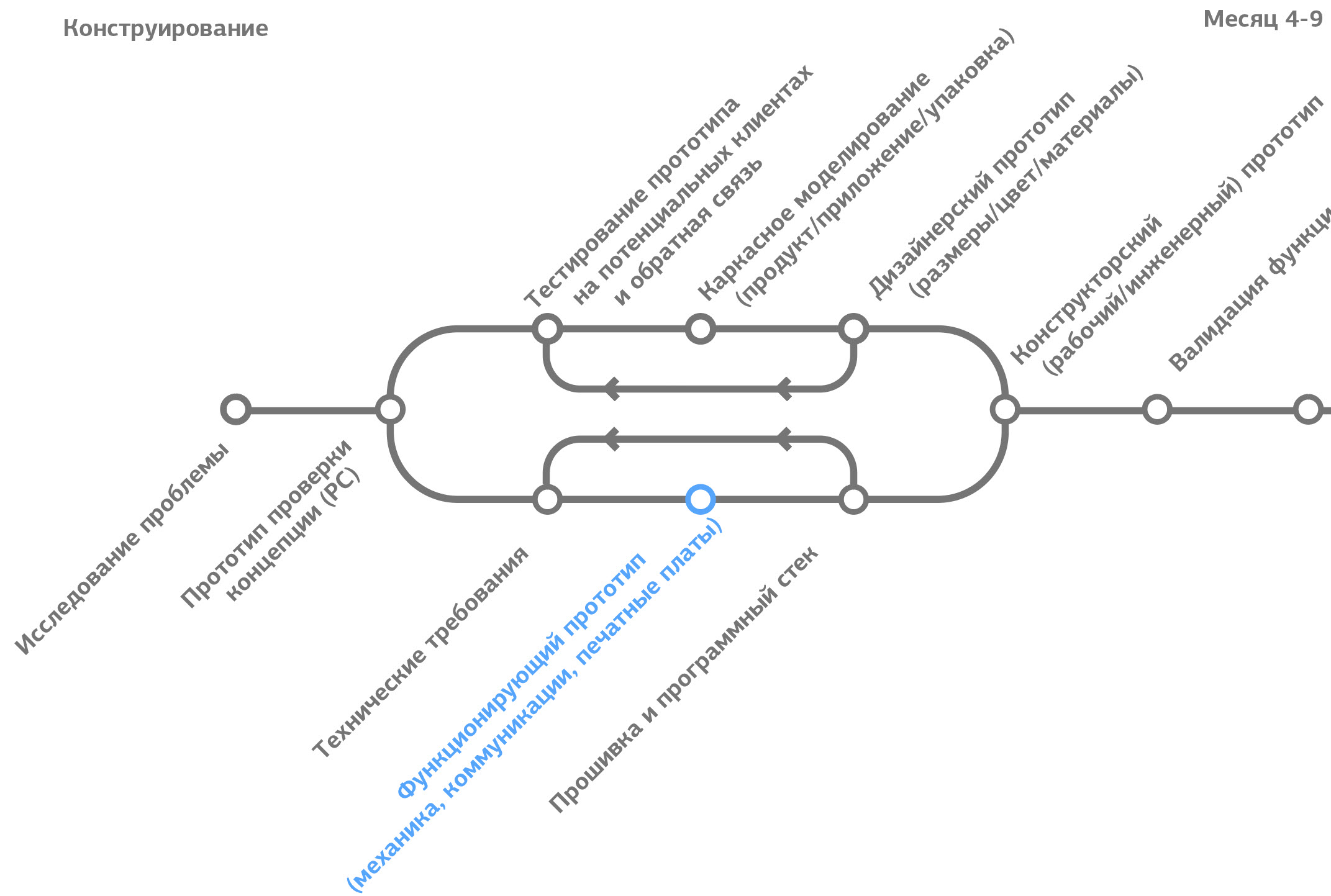

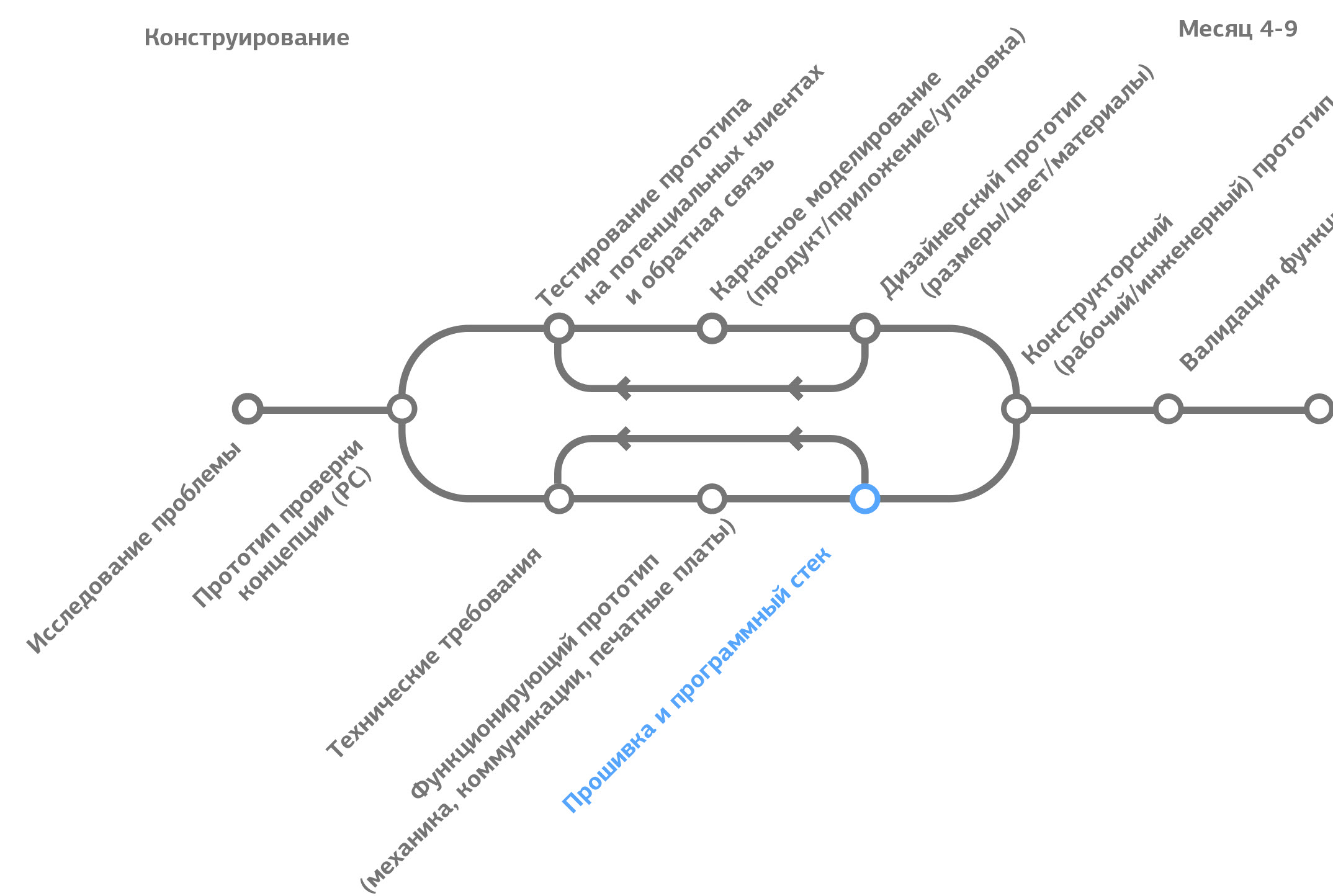

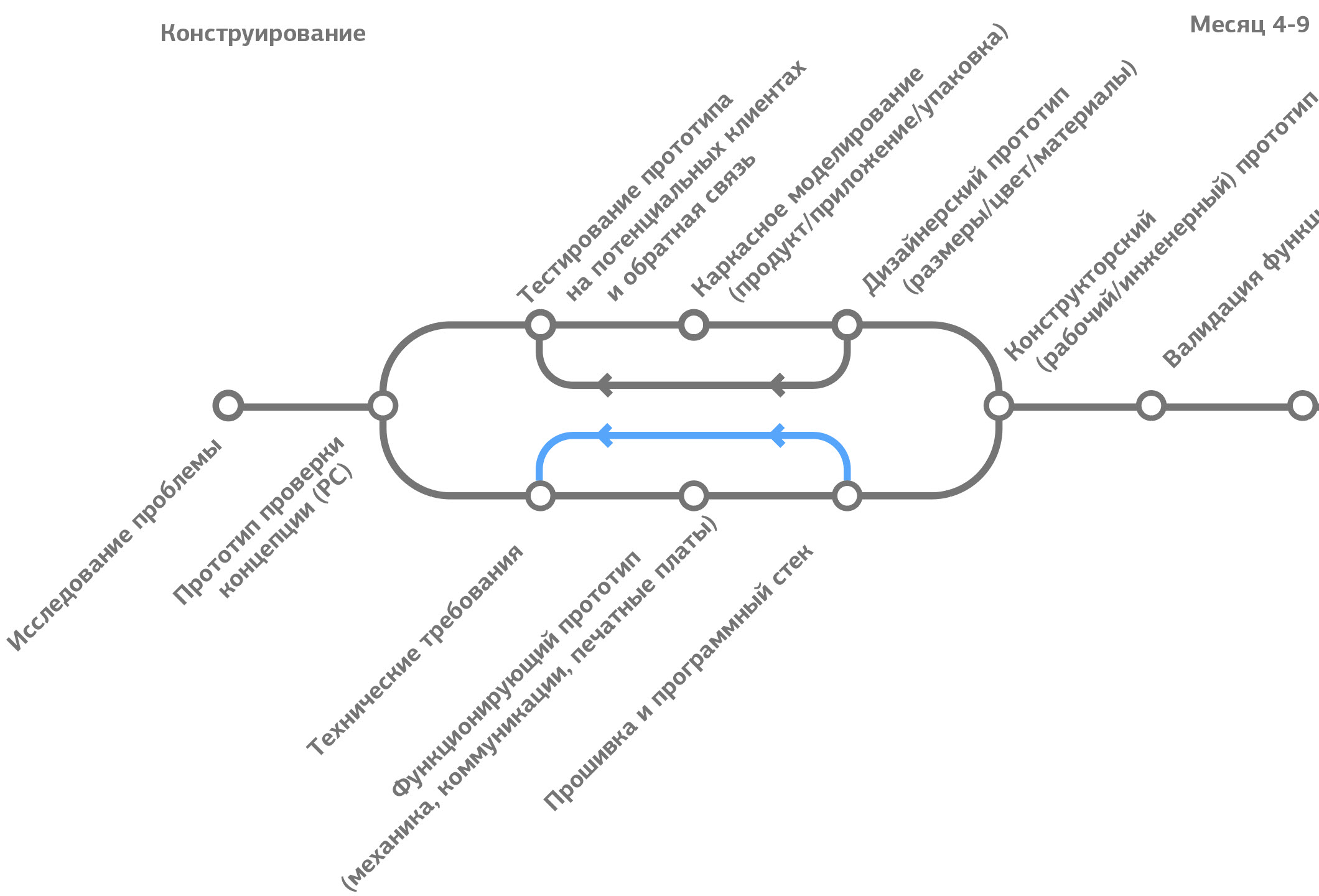

Figure 3.1 Étapes de conception du produit

Figure 3.1 Étapes de conception du produitSpécification technique

L'un des meilleurs indicateurs d'un produit bien conçu est le détail de la documentation technique.

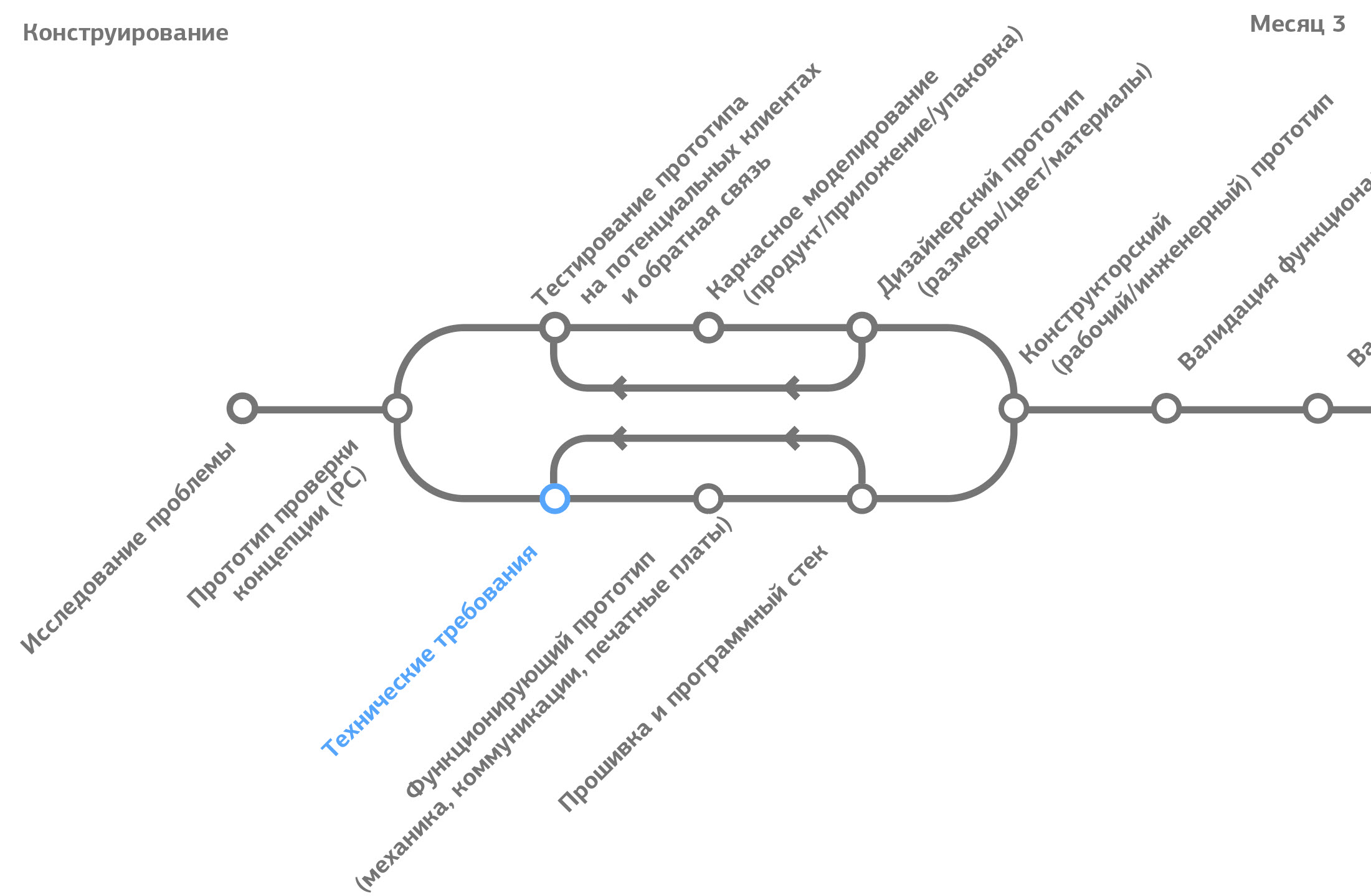

Figure 3.2 Lieu de formation des exigences techniques dans le cycle de développement du produit

Figure 3.2 Lieu de formation des exigences techniques dans le cycle de développement du produitLes spécifications du produit («spécification») sont un document essentiel lors de la création

d' un produit physique. Alors que de nombreuses startups considèrent que tout type de documentation est inutile et coûteux, j'ai vu comment les entreprises ont perdu des mois et des dizaines de milliers de dollars en raison du fait qu'elles n'avaient pas réfléchi aux exigences techniques en détail.

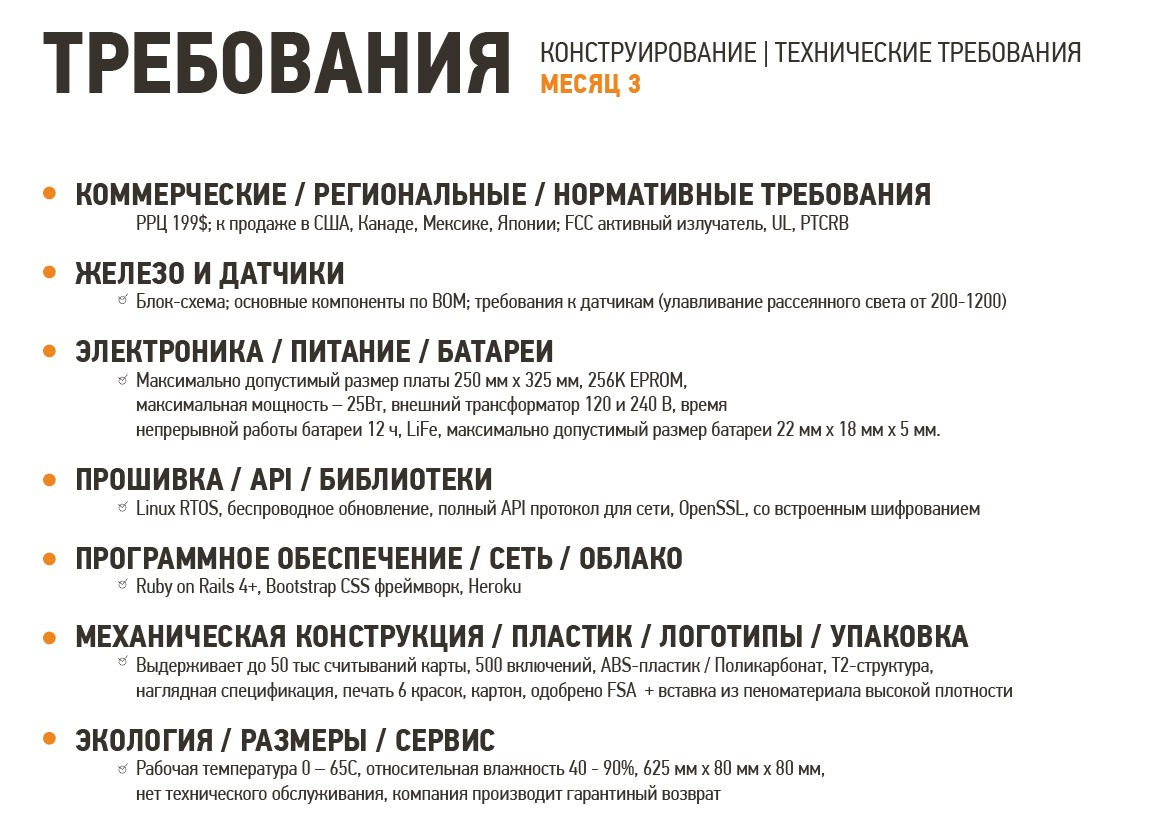

Figure 3.3 Catégories d'exigences techniques

Figure 3.3 Catégories d'exigences techniquesLes exigences pour la plupart des produits peuvent être identifiées par sept domaines principaux:

- Commercial et réglementaire - pays de vente et prix de vente recommandé (PVC, PDSF, prix de vente conseillé par le fabricant), exigences réglementaires, structure de profit acceptable, calendrier de mise à jour du produit (fin de vie, fin de vie, fin de vie)

- Matériel et capteurs - un schéma complet du système matériel, une liste des principaux composants selon les spécifications (nomenclature, nomenclature), les exigences pour les capteurs

- Électronique - taille de la carte (PCB, cartes de circuits imprimés), taille de la mémoire, exigences de processeur et de communication, taille / durée de vie / composition chimique des batteries

- Micrologiciel et bibliothèques - système d'exploitation ou environnement intégré utilisé par le micrologiciel, spécifications API, exigences pour les bibliothèques externes

- Logiciel et réseau - pile logicielle et environnement de développement, exigences en matière d'infrastructure de serveur, plans SCM (Software Configuration Management), gestion des erreurs

- Durabilité et emballage - exigences pour la durée de vie , endurance de divers sous-systèmes, exigences d'emballage

- Écologie et fonctionnement - températures et humidité de fonctionnement, description de la fiabilité de fonctionnement, réglages et tolérances, exigences pour les processus de retour / remplacement, exigences pour le support client et les pièces de rechange

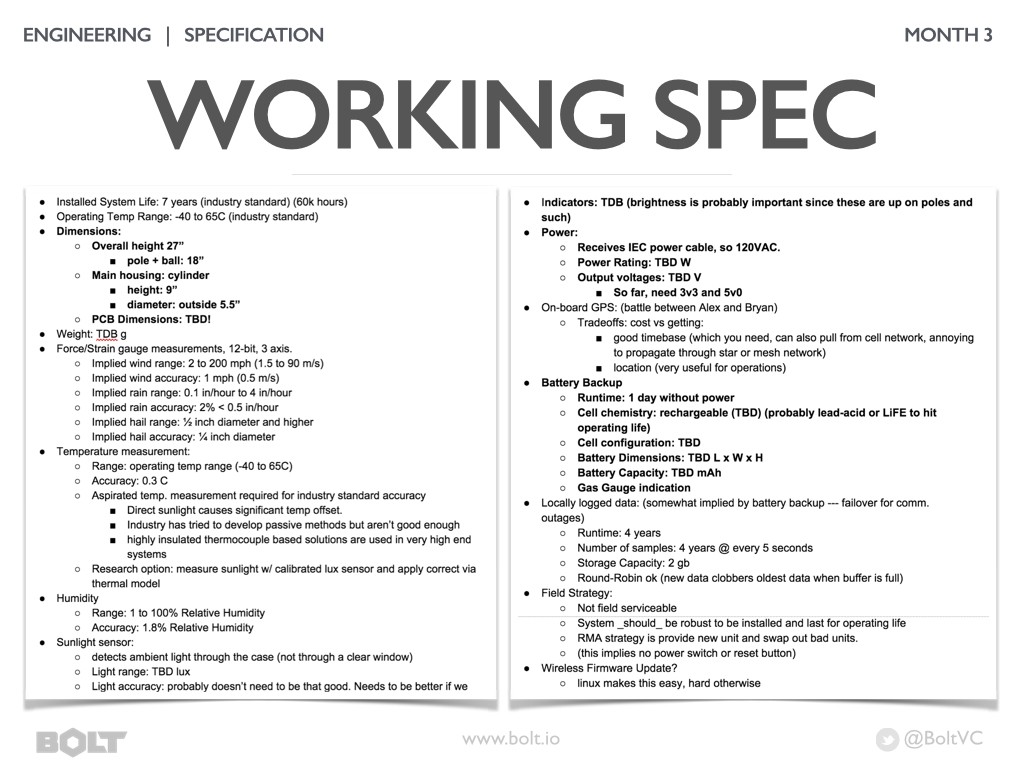

Figure 3.4. Exemple d'exigences techniques formées

Figure 3.4. Exemple d'exigences techniques forméesDe nombreuses grandes entreprises dépendent de montagnes de documentation. Ces montagnes de documents sont généralement certifiées à plusieurs reprises et remplies de tableaux avec tous les détails possibles. Bien que cela soit nécessaire pour certains types de produits, pour la plupart des entreprises rapides et flexibles, cette approche n'est pas pratique.

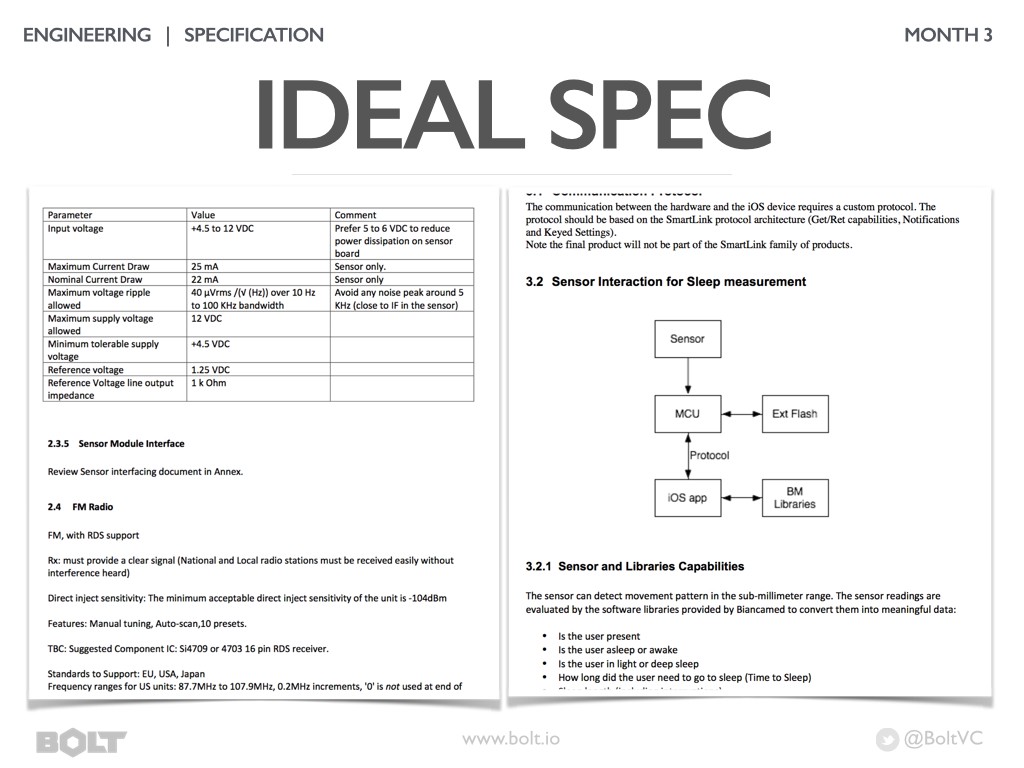

Figure 3.5 Exemple d'une spécification de travail des exigences techniques

Figure 3.5 Exemple d'une spécification de travail des exigences techniquesJe trouve plus efficace de compter sur une spécification de travail. Un tel document est généralement partagé en ligne (par exemple, dans Google Drive) et décomposé en plusieurs groupes d'exigences. De nombreuses entreprises mettent constamment à jour ce document en affinant leur compréhension des exigences des produits. Ce serait une bonne idée de réfléchir à toutes les exigences possibles pour le produit et de marquer celles que vous ne connaissez pas encore, mais que vous devez découvrir (en gras et avec la note «spécifier»).

Prototype fonctionnel

Lorsque vous entrez suffisamment d'informations dans la spécification de travail, le moment sera venu de répondre à chaque exigence avec une solution technique. Pour ce faire, un prototype est créé qui peut différer du produit, mais fonctionne comme un produit et répond à toutes les exigences des spécifications.

Figure 3.6 Lieu de création d'un prototype fonctionnel dans le cycle de développement du produit

Figure 3.6 Lieu de création d'un prototype fonctionnel dans le cycle de développement du produitUn prototype fonctionnel est créé pour répondre à de nombreuses questions qui se sont posées lors de l'élaboration des exigences techniques: fonctions de base, choix des composants, circuits imprimés, mécanique, «toucher» du produit et assemblage.

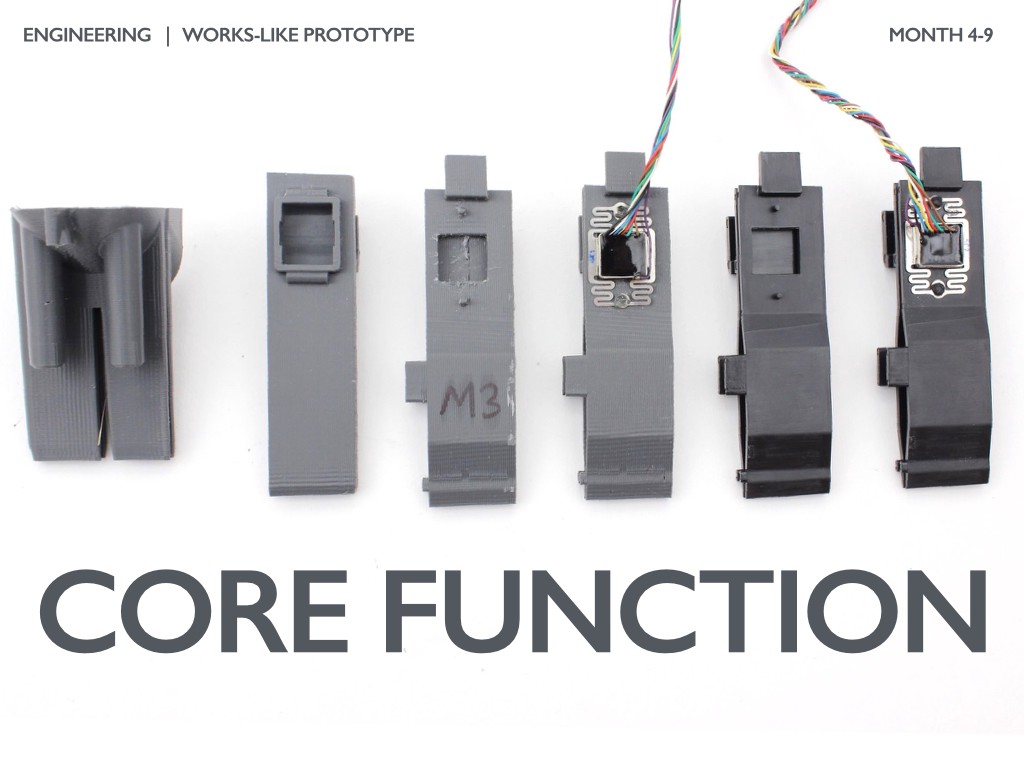

Figure 3.7. Itérations de la conception du support pour fournir des fonctionnalités de base

Figure 3.7. Itérations de la conception du support pour fournir des fonctionnalités de baseLa plupart des produits ont une «fonctionnalité de base» qui est essentielle aux performances du produit. Pour DipJar, il s'agit de lire une carte et d'effectuer une transaction. Sur la photo ci-dessus, vous pouvez voir comment la conception du support pour le lecteur de carte a changé et quelles options de conception ont été testées pendant le développement: (de gauche à droite) du support le plus grossier imprimé sur une imprimante 3D à un prototype créé à l'aide d'un moule. La tête de lecture a également été changée après avoir déterminé la méthode de montage optimale pour une lecture plus stable de la bande magnétique de la carte.

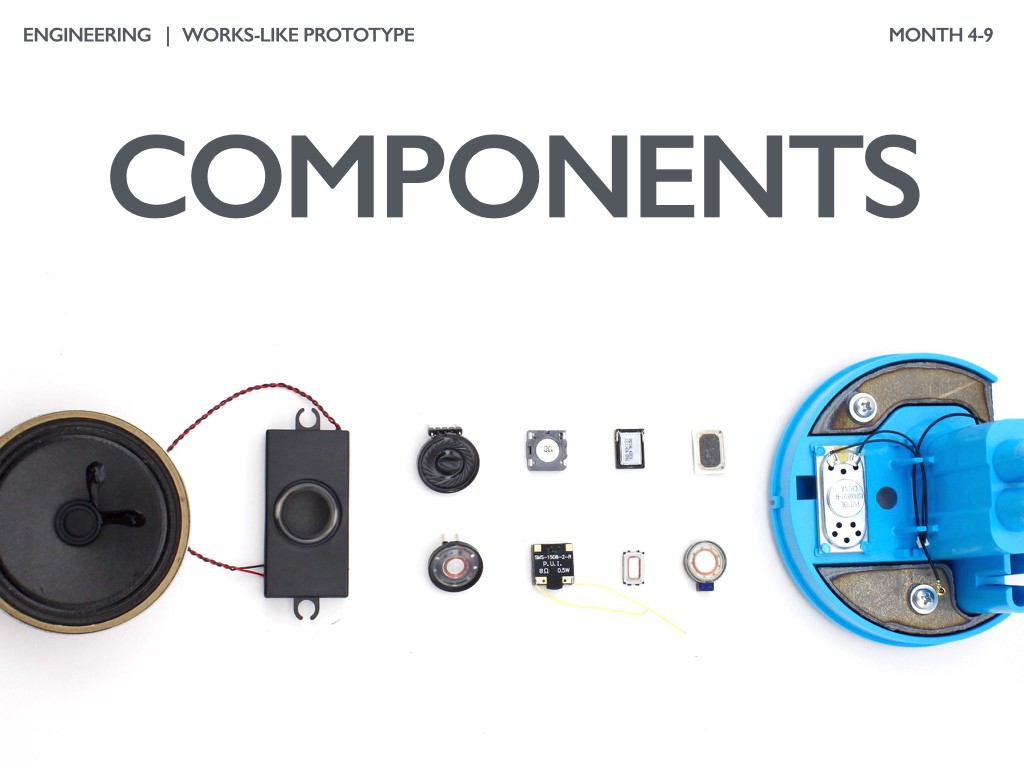

Figure 3.8 Sélection des composants: exemple de sélection des enceintes

Figure 3.8 Sélection des composants: exemple de sélection des enceintesLe choix des composants peut prendre plusieurs mois de sélection et de qualification (tests) pour s'assurer qu'ils répondent aux exigences de fonctionnalité et de fiabilité. Sur les photos ci-dessus, plusieurs modules d'enceintes ont été testés par DipJar pour optimiser la combinaison du prix, de la qualité sonore, de la fiabilité et de la disponibilité / rapidité de livraison.

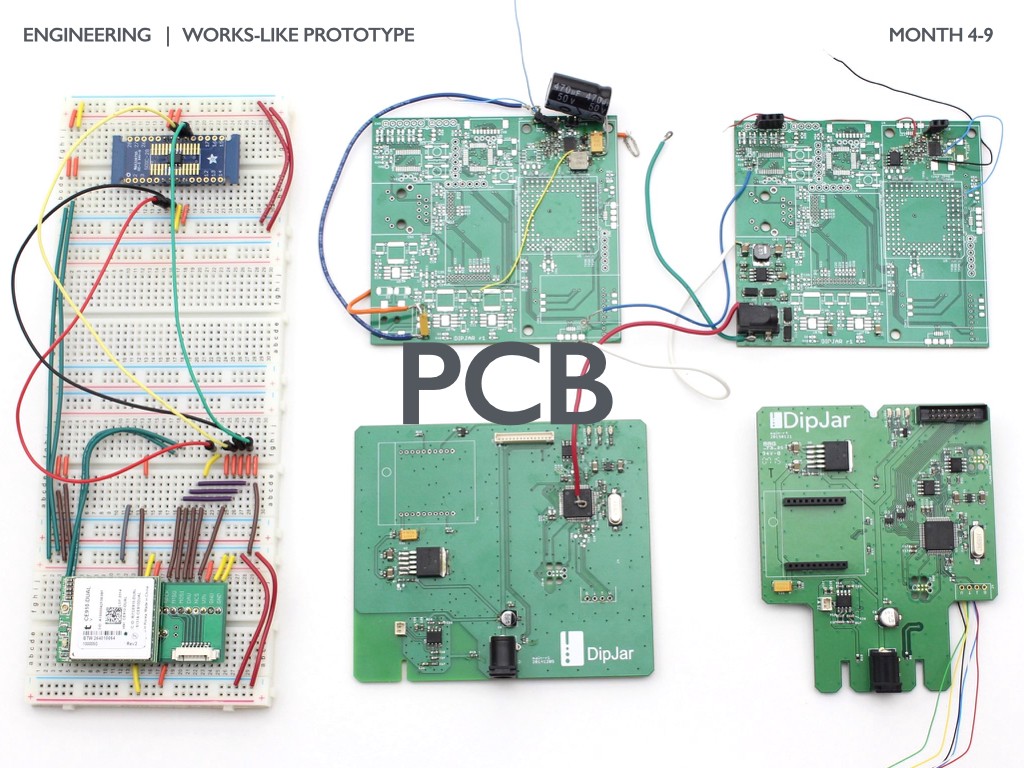

Figure 3.9 Évolution de la carte de circuit imprimé DipJar

Figure 3.9 Évolution de la carte de circuit imprimé DipJarSi votre produit a une carte de circuit imprimé, il faudra environ 5 à 10 améliorations avant de se lancer dans la production de masse. Le processus de développement de la carte commence par la sélection des composants, puis - la conception de la planche à pain (planches à pain, à gauche), puis - la création d'une série de cartes d'usine. La carte DipJar principale a subi 6 itérations avant d'être lancée en production par un sous-traitant (CM, fabrication sous contrat).

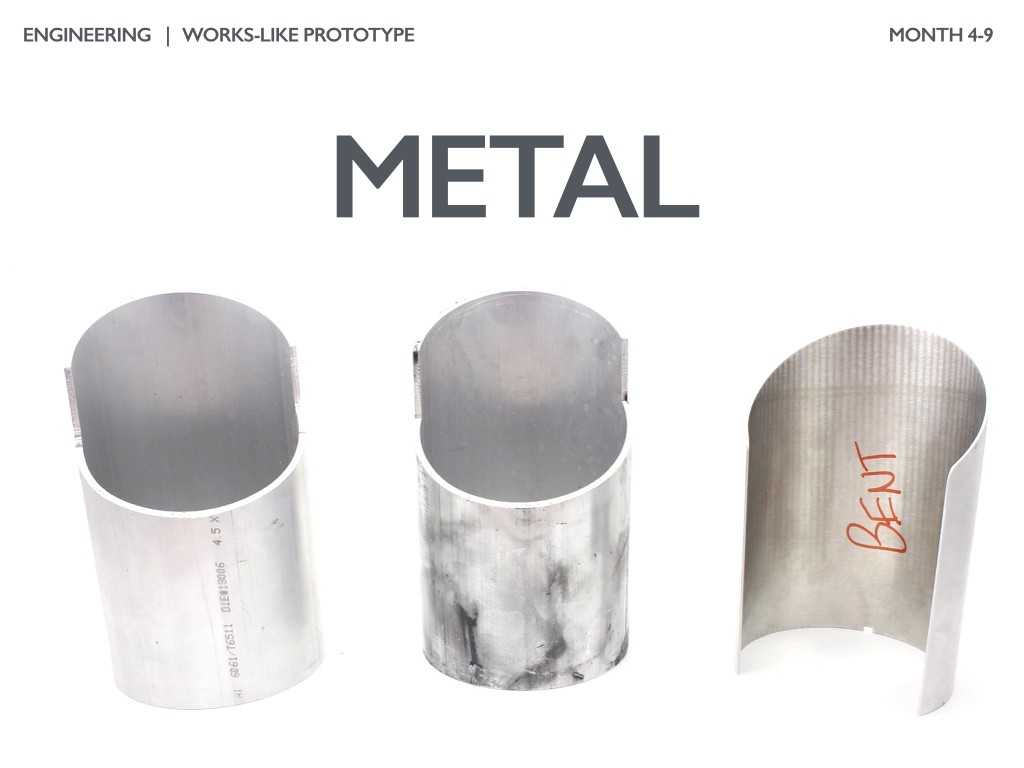

Figure 3.10 Utilisation du boîtier DipJar

Figure 3.10 Utilisation du boîtier DipJarTous les composants et cartes doivent être protégés. Si du métal est utilisé dans le boîtier, travailler avec lui nécessite souvent un long cycle de développement. Il a donc fallu plusieurs mois pour le boîtier DipJar externe.

Figure 3.11 Pièces en plastique DipJar

Figure 3.11 Pièces en plastique DipJarPresque tous les produits avec lesquels je travaillais avaient au moins une pièce en plastique. Les pièces en plastique moulées nécessitent généralement 8 à 12 semaines de développement et de débogage, vous devez donc développer leur conception et leur construction le plus rapidement possible. Le panneau supérieur du DipJar est passé d'être extrêmement difficile à lancer à gauche à la version finale à droite. De nombreux paramètres ont été optimisés: conception antérieure, épaisseur de paroi, circonférence, bossages pour fixations, dissipateurs thermiques, optique, texture de traitement, résistance structurale.

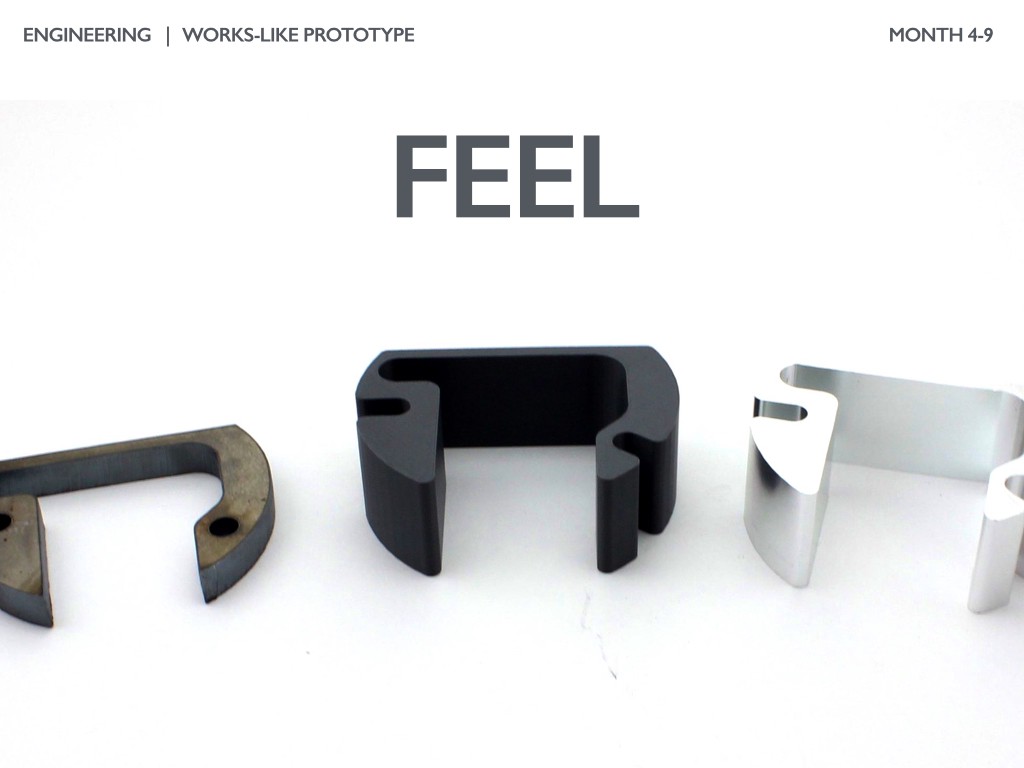

Figure 3.12 Agents de pondération pour créer une sensation de produit

Figure 3.12 Agents de pondération pour créer une sensation de produitLa «sensation» du produit est également très importante. De nombreux produits utilisent des poids internes ou épaississent les murs pour créer une sensation tactile qui correspond au visuel. Le DipJar a un centre de gravité relativement élevé et sa base est donc lestée avec un contrepoids en acier découpé au laser. Dans le deuxième lot, pour réduire le coût, le contrepoids en acier a été remplacé par de l'aluminium.

Figure 3.13 Assemblage

Figure 3.13 AssemblageAprès avoir sélectionné chaque composant, conçu les pièces en plastique et révisé les planches, il est important d'évaluer la collection de produits. Aux premiers stades d'un prototype fonctionnel, une réponse à la question de savoir si le produit est assemblé ou non suffit. Plus le produit se rapproche de la production de masse, plus il est important de se concentrer sur les éventuelles erreurs d'assemblage et d'optimiser les coûts et les délais de production. La conception de l'assemblage comprend également la planification de la gestion des câbles, la sélection des adhésifs, des attaches, des éléments de nivellement et de positionnement, des dégagements et de l'accessibilité des pièces.

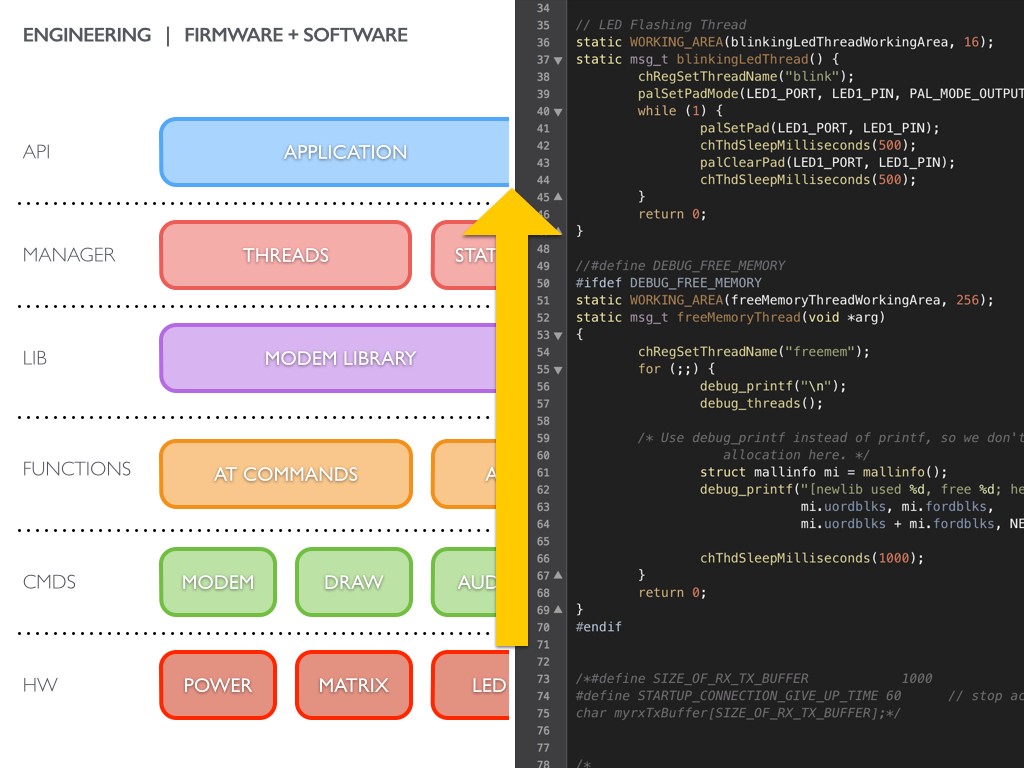

Firmware et logiciel (Firmware et logiciel)

Presque tous les produits dans lesquels Bolt a investi ont à la fois un micrologiciel et un logiciel. Malheureusement, ce travail doit généralement être effectué après la création du prototype, car le logiciel dépend du fonctionnement du matériel du produit.

Figure 3.14 Emplacement du développement du micrologiciel et du logiciel dans le cycle de développement du produit

Figure 3.14 Emplacement du développement du micrologiciel et du logiciel dans le cycle de développement du produitLes ingénieurs électriciens et les spécialistes des systèmes embarqués utilisent une variété d'approches et de séquences de développement tout en travaillant sur le micrologiciel. L'approche ascendante la plus courante.

Figure 3.15 Firmware et logiciel

Figure 3.15 Firmware et logicielLe processus démarre au niveau le plus bas (matériel) et monte jusqu'au logiciel Web:

1.

Test matériel - la création de fonctions de base pour vérifier le bon fonctionnement des cartes et des circuits corrects. Pour trouver les principaux problèmes de la première révision, le téléchargement du firmware, l'alimentation cyclique, les LED clignotantes, l'alimentation des outils de communication, etc. sont utilisés.

2.

Commandes - vérification de tous les composants numériques (I2C, SPI, USB, bus série, etc.) Il s'agit du test fonctionnel principal, qui garantit que les composants donnent les bonnes réponses.

3.

Fonctions - regrouper chaque ensemble de commandes et de séquences logiques dans des fonctions définies par l'utilisateur. Dans le cas de DipJar, la fonction principale est de saisir le montant en dollars et de l'afficher sur la matrice LED.

4.

Bibliothèque - le développement de groupes de fonctions qui sont ensemble et dépendent les uns des autres. Par exemple, toutes les fonctions d'affichage ou toutes les fonctions de modem.

5.

Unité de contrôle - de nombreux produits fonctionnent avec des données multithread et il peut être difficile d'obtenir un fonctionnement fiable de chaque flux. DipJar devrait lire une carte de crédit en quelques secondes, c'est-à-dire qu'il a un flux de données cellulaires et un flux d'affichage de matrice de gestion de données et de retour audio.

6.

API / réseau - fonctions de communication dédiées avec divers services Web. De nombreux produits ont une communication bidirectionnelle: comme l'équipement communique avec le serveur, le serveur communique donc avec l'équipement. La construction d'une API organisée et rationnelle garantit l'efficacité et la stabilité de la communication.

Figure 3.16 Itérations: travail sur les bogues et correction des bogues

Figure 3.16 Itérations: travail sur les bogues et correction des boguesSouvent, après le premier assemblage d'un prototype fonctionnel, une mer de défauts est déterminée. Parfois, la spécification a des exigences incomplètes / incorrectes, ou les composants peuvent ne pas répondre aux exigences de la spécification. Habituellement, 3 à 4 prototypes complets sont créés avant de passer à l'étape finale de développement.

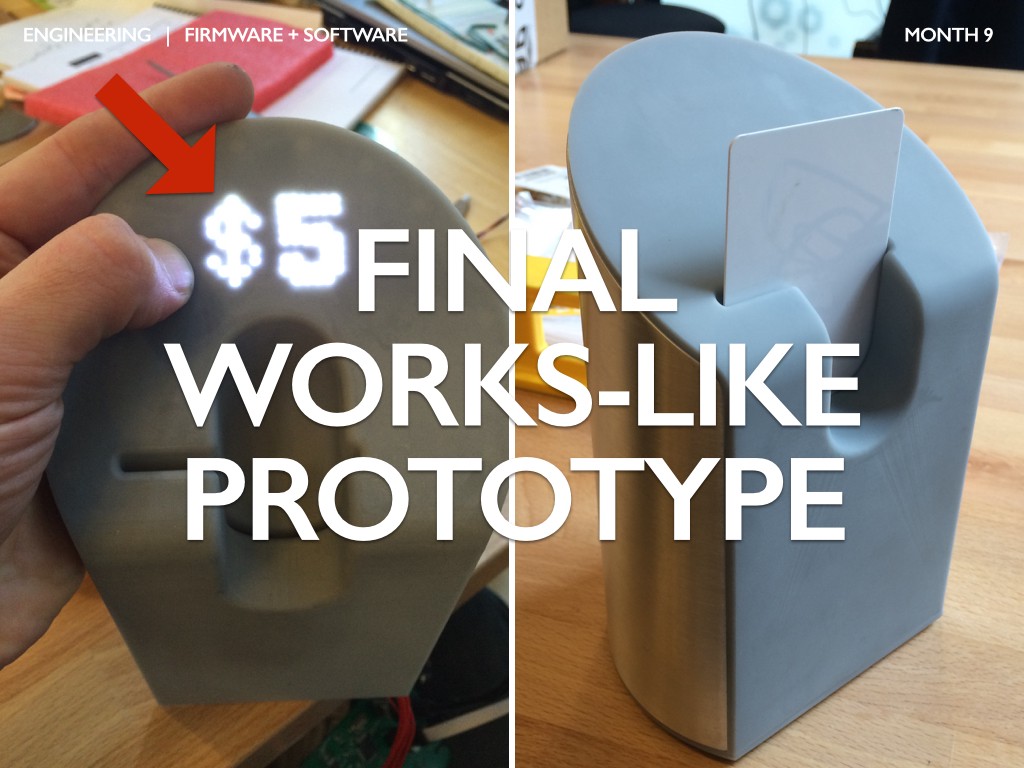

Figure 3.17 Le prototype de fonctionnement final

Figure 3.17 Le prototype de fonctionnement finalÀ la suite des travaux, le prototype devrait confirmer la faisabilité de la production de masse d'un produit fiable. Sur la photo ci-dessus - le prototype de travail final avec des détails encore inachevés (une flèche rouge indique des LED floues, du plastique gris, des coutures trop grandes sur un boîtier métallique), mais ce produit est déjà connecté au réseau cellulaire et dispose d'une API fiable pour travailler avec la carte.

Lorsqu'un prototype fonctionnel répond à toutes les spécifications, il est temps de se préparer pour la production. Transférer à la partie 4: validation

Ceci est le troisième de quatre articles sur le développement de produits physiques. Si vous avez raté la partie 1: Formuler une idée ou la partie 2: conception , cela vaut la peine de les lire. Vous pourrez bientôt passer à la partie 4: validation. Publié par: Ben Einstein. Support Twitter original Traduit par les équipes du fablab FABINKA et du projet RUKI .