Dédié à tous les touristes en bateau, aux pêcheurs et aux marins qui ont réussi ou non (mais qui, espérons-le, après avoir lu l'article) ont réussi à boucher les trous de leurs bateaux en PVC, car ils ne sont pas les seuls Desmokol ...Les polyuréthanes sont entrés dans ma vie dans la petite enfance, lorsque j'ai prouvé avec ferveur à ma mère qu'il était plus rentable d'acheter des baskets de Belkelme avec des semelles en polyuréthane, plutôt que des chaussures Lida avec du plastique incompréhensible (plus tard, d'ailleurs, les «Lida» ont été fixées), simplement parce que « le polyuréthane est éternel. " En principe, comme c'était le cas, les baskets étaient usées et la semelle, la semelle, ressemblait au jour de l'achat. La deuxième «découverte» de cette importante classe de polymères a eu lieu pour moi lorsque j'ai fait connaissance avec le tourisme nautique et un trou dans la «peau» du PVC. Je me souviens encore du commandement de l'entraîneur, ms Vyacheslav Antonovich Bazhansky - "Desmokol-créé pour le kayak, comme un oiseau pour le ciel."

Alors, amis, aujourd'hui est votre prochain, troisième article de la série «colle». Il est dédié aux

polyuréthanes . Si vous voulez savoir comment laver la mousse de montage, comment coller fermement le bateau de pêche en PVC perforé et quel joint conserve son élasticité à la température de l'azote liquide - passez sous le chat, tout est là!

Dans un article précédent, sur

la super-colle cyanoacrylate, j'ai donné une image curieuse. Maintenant, pour ne pas dupliquer, je le cache sous un spoiler.

Sur cette photo, on peut voir que les polyuréthanes (PU) occupent à juste titre la première place parmi tous les autres adhésifs. Comprendre les raisons aidera la plaque ci-dessous, avec une description des avantages et des inconvénients de ce type d'adhésifs.

Quelques lacunes et avantages d'une interprétation plus détaillée seront donnés ci-dessous, mais pour l'instant, traditionnellement, les faits de l'histoire.

Les polyuréthanes ont été synthétisés pour la première fois en Allemagne par Otto Bayer et ses associés chez IG Farbenindustrie à la fin des années 1930 (les premiers brevets remontent à 1937).

Au fait, le chimiste le plus talentueux. "Père du polyuréthane" et fondateur du désormais célèbre géant chimique Bayer AG. Sa mémoire est immortalisée en Allemagne par le prix Otto Bayer annuel - pour des découvertes scientifiques exceptionnelles dans le domaine de la chimie et de la biochimie.

Les premiers «enfants de l'oncle Otto» ont été obtenus en faisant réagir un

diisocyanate aliphatique avec une

diamine ou

diol aliphatique. Contrairement au destin difficile du cyanoacrylate, ces matériaux ont presque immédiatement trouvé une utilisation commerciale et ont commencé à être vendus sous les noms commerciaux Irgamid U pour les plastiques et Perlon U pour les fibres synthétiques et les poils. Après un certain temps, il a été constaté que les isocyanates peuvent être utilisés pour lier le caoutchouc au métal, ce qui, à son tour, a suscité un regain d'intérêt pour la synthèse d'adhésifs à base d'uréthane à base de polyester diols. Le premier produit commercial de ce type a été fabriqué sous la marque Polystal.

Qu'ils ne s'en tenaient pas aux substances inventées - des radeaux de sauvetage à l'équipement des réservoirs. Au début des années 1950, les prépolymères d'uréthane ont été utilisés pour la première fois pour joindre des composites de cuir, de bois, de tissu et de caoutchouc. Quelques années plus tard, l'un des premiers adhésifs à base d'uréthane à deux composants a été proposé pour une utilisation comme adhésif pour les composés métal-métal. En 1957, le premier polyuréthane thermoplastique est apparu, qui a été utilisé comme adhésif thermofusible (rubans adhésifs), qui a été utilisé pour coller des conteneurs en tôle. De nouveaux adhésifs thermoplastiques en polyuréthane ont commencé à apparaître dans la période 1958-1959. Au début des années 1960, la société de pneumatiques

BFGoodrich a développé des polyuréthanes polyester thermoplastiques qui collaient le cuir et le vinyle. En 1968, Goodyear a présenté le premier adhésif structurel en fibre de verre utilisé pour les capots de camions. Les polyuréthanes sensibles à la pression ont commencé à apparaître au début des années 1970. Sous la même marque Goodyear, en 1978, des adhésifs structurels automobiles à deux composants avancés et des adhésifs à base d'eau étaient en vente. En 1984, Bostik a développé des adhésifs thermofusibles réactifs. Eh bien, alors vous le savez déjà ... De plus, l'évolution des adhésifs et les dernières tendances dans ce domaine que j'ai déjà

décrites dans un de mes précédents articles.

En général, près de cent ans d'étude détaillée et de développement constant de nouvelles compositions ont conduit au fait qu'aujourd'hui les polyuréthanes sont l'un des systèmes polymères universels les plus connus. Cela est confirmé par la variété des produits fabriqués en PU - fibres élastiques et revêtements résistants à l'usure, toutes sortes de mousses, amortisseurs, adhésifs et des dizaines et des centaines de produits.

Mousse de polyuréthane - l'outil principal du village Hochmach Il est sûr de dire que le vaste créneau des adhésifs et mastics polyuréthanes dans l'industrie automobile (mastics structuraux, adhésifs pour plastiques et enduits), l'industrie de la construction (assemblage du bois, la production de panneaux de particules et de stratifiés, le collage de grandes plaques de métaux et de composites, l'installation de systèmes de vitrage, de haute résistance sols, produits d'étanchéité pour la construction), la construction navale (adhésifs de montage, produits d'étanchéité) et l'industrie de la chaussure (adhésifs principaux) - occupés et durables. Par exemple, je ne me trompe pas beaucoup si je dis que tous les pare-brise des voitures sont tenus sur des polyuréthanes. Soit dit en passant, la bande noire le long du bord du verre n'est pas tant un élément esthétique qu'une protection de l'adhésif UV contre l'adhésif polyuréthane.

Ici, vous vous souvenez d'une telle chose, assez éloignée de la même mousse de montage, que le

lycra , c'est aussi de l'élasthanne, c'est du spandex - un tissu synthétique avec une élasticité unique (je rappelle immédiatement la publicité "bla bla bla ... collants avec lycra"). Soit dit en passant, ces fibres ne sont pas moins attrayantes sous la lumière polarisée:

Et donc ça a l'air en public. par opposition aux collants La raison de cette popularité?

Quoi qu'on en dise, il est impossible de montrer des images pendant longtemps, de toute façon, pour expliquer les raisons de nombreuses propriétés physiques des polymères, il faut descendre aux fondements mêmes, à la chimie des composés de haut poids moléculaire. Que faisons-nous abaisser et faire.

Les polyuréthanes sont des polymères contenant

des groupes

uréthane -NHCOO- dans la chaîne polymère. Ils sont le plus souvent obtenus par interaction du di- ou tripolyisocyanate avec un alcool polyhydrique (

polyol ). Étant donné que les polyuréthanes contiennent deux types de monomères qui polymérisent l'un après l'autre, ils sont classés comme copolymères alternés. Les isocyanates et les polyols (polyols) utilisés pour fabriquer les polyuréthanes contiennent, en moyenne, deux groupes fonctionnels ou plus par molécule. Les principaux éléments constitutifs de tout polyuréthane sont représentés schématiquement ci-dessous.

En toute honnêteté, il convient de noter que souvent dans les polyuréthanes "commerciaux", d'autres groupes fonctionnels "étrangers" (éther, ester, amide ou urée) sont présents en quantités beaucoup plus importantes que le nombre du même nom, les groupes uréthane.

Au fait, une petite remarque. Les polyuréthanes sont souvent appelés simplement uréthanes, et vous ne devez pas les confondre avec un composé tel que

le carbamate d'éthyle (ester éthylique d'acide carbamique), que les chimistes organiques appellent souvent l'uréthane. Nos uréthanes "sabzhovye" n'ont rien à voir avec le carbamate d'éthyle. En général, quand ils disent "colle d'uréthane", ils désignent généralement un polymère adhésif obtenu par chimie des isocyanates en utilisant des réactions d'isocyanates avec des composés d'hydrogène actif. Mais, si elles ne fonctionnent pas, les réactions isocyanates ne conduisent pas toujours à la formation de liaisons uréthane, tout comme il existe des méthodes pour produire des composés avec des liaisons uréthane sans utiliser d'isocyanates. Par conséquent, afin d'éviter toute confusion, on pense que l'adhésif polyuréthanne est un adhésif qui utilise des réactions impliquant le groupe isocyanate pour polymériser et lier des matériaux (-N = C = O, NCO).

Comme cela sera montré ci-dessous, les propriétés du polyuréthane dépendent largement des types d'isocyanates et de polyols utilisés pour le produire. Les longs segments flexibles introduits par le polyol fournissent un polymère souple et flexible. De grandes quantités de réticulation donnent des polymères résistants. Les chaînes longues et la réticulation faible donnent un polymère qui est très élastique, les chaînes courtes avec beaucoup de réticulation donnent un polymère solide. À certains égards, un morceau de polyuréthane peut être considéré comme une molécule géante. L'une des conséquences de cela est que les polyuréthanes typiques ne se ramollissent pas et ne fondent pas lorsqu'ils sont chauffés, ils sont thermodurcissables. Il s'agit d'une propriété assez importante pour la colle, qui prétend être le piédestal du monde des adhésifs structuraux.

L'adhésif structurel est un adhésif utilisé pour transférer les charges nécessaires entre les surfaces adhésives dans des structures complexes exposées à l'environnement d'exploitation.

L'adhésif structurel correct (adhésif) doit nécessairement avoir des molécules avec trois groupes fonctionnels afin de former une structure tridimensionnelle avec des liaisons covalentes (sinon, un thermoplastique régulier serait obtenu). Par conséquent, la concentration de ces molécules est déterminante dans la formation d'une structure adhésive «fonctionnelle» (= le nombre de réticulations, qui sont décrites ci-dessous).

Si vous vous souvenez de la tablette «quoi de mieux coller», que j'ai montrée dans le

premier article:

vous pouvez voir que les adhésifs polyuréthanes sont les mieux adaptés pour coller des élastomères / tissus et composites / polymères avec du verre et de la céramique / du bois / du métal. C'est-à-dire L'utilisation principale des polyuréthanes est de lier les plastiques, qui sont difficiles à lier, généralement avec des matériaux différents ou avec des métaux. Les raisons suivantes peuvent être mentionnées, pour lesquelles les PU sont d'excellents adhésifs:

1. Les PU mouillent efficacement la surface de la plupart des matériaux (bien que pour les matériaux à faible énergie de surface, nous rappelons le polyéthylène ou le polypropylène, pour augmenter le mouillage, il est nécessaire d'utiliser des apprêts ou des adhésifs avec un agent mouillant additif spécial),

2. L'unité centrale forme facilement des liaisons hydrogène avec la surface du matériau,

3. La petite taille moléculaire du PU leur permet de pénétrer dans les matériaux poreux et stratifiés, de mouiller les fibres

4. Les PU forment des liaisons covalentes avec des matériaux qui ont des atomes d'hydrogène actifs (surface polaire). Le mécanisme de formation d'une telle liaison covalente d'adhésif polyuréthane avec une surface polaire est montré dans l'image:

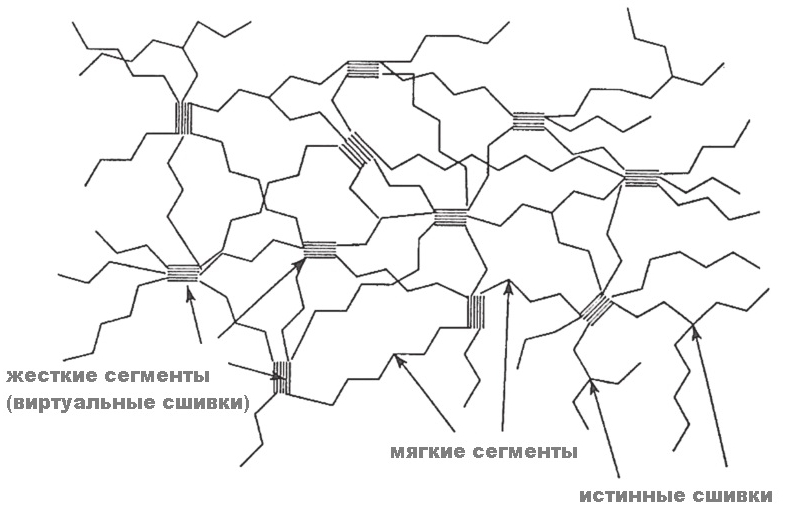

Les polyuréthanes sont spatialement un polymère segmenté constitué de segments mous et de segments durs (polymère séquencé aléatoire ou (AB)). Le segment mou est constitué d'un polyol à longue chaîne, par exemple du polyester ou du polyétherdiol. Le segment rigide est formé d'un polyisocyanate et d'une extension à courte chaîne de polyol ou de diamine.

En raison de l'incompatibilité thermodynamique des deux segments, une séparation de phases se produit, conduisant à la formation de domaines ou de microdomaines à l'intérieur du polymère. C'est la présence de ces microdomaines qui forme le comportement viscoélastique unique, inhérent uniquement aux polyuréthanes. C'est la morphologie en deux phases du PU qui est requise par la résistance aux chocs et une large gamme de propriétés physiques. Les domaines durs renforcent le polymère et agissent comme des centres de réticulation. En fin de compte, une réticulation virtuelle (pseudo-réticulation) est formée. En raison de cette structure, des propriétés de matériau inhabituelles se forment (=, contrairement à la plupart des polymères, il existe deux transitions de température, la première à basse température (-20 ° C) en raison de la transition vitreuse du segment mou et la deuxième à haute température (> 80 ° C) associée à la chaleur dissociation des microdomaines du segment dur). C'est-à-dire les microdomaines sont ce que le polyuréthane fait du polyuréthane (et il n'y a pas de liaisons hydrogène là-bas, bien qu'ils aient souvent essayé d'attribuer les lauriers des créateurs des propriétés uniques du PU). L'unicité est visible depuis la plaque, -240 ° C est presque la température de la température zéro absolue (−273,15 ° C), et ici, certains matériaux peuvent également se permettre de s'étirer ...

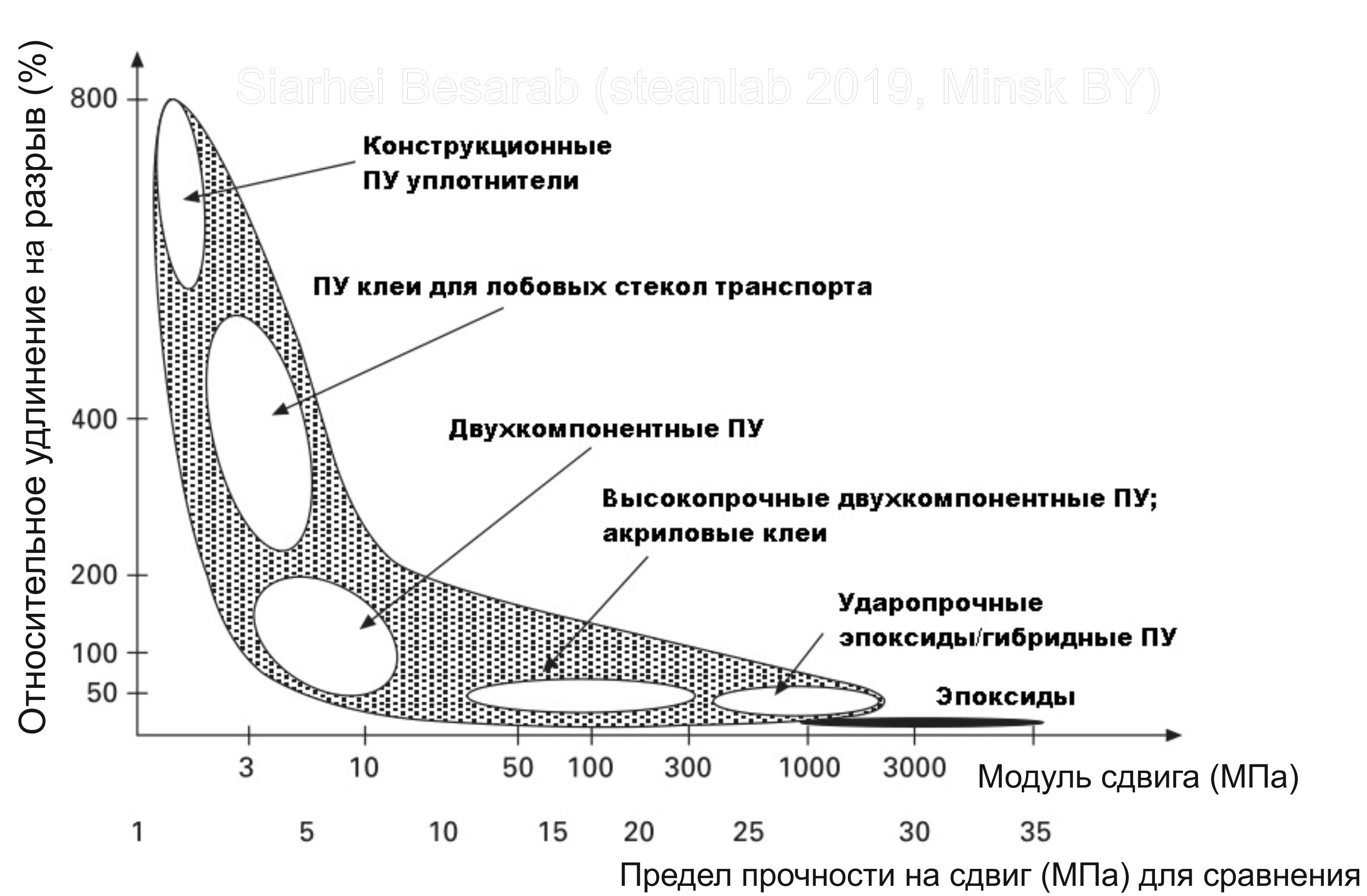

J'ai exprimé la définition de l'adhésif structurel, maintenant je vais également annoncer que les polyuréthanes rivalisent activement pour le titre de l'adhésif structurel principal avec des époxydes et des acryliques. La figure montre une comparaison approximative des principaux adhésifs structuraux en termes d'allongement à la traction / module de cisaillement / résistance à la traction.

Ce sont ces propriétés de colle, en fait, qui sont la clé pour comprendre l'applicabilité dans le contexte d'une tâche technique spécifique. Le module de cisaillement caractérise la rigidité des liaisons à coller entre elles, l'allongement relatif à la rupture montre s'il est possible de relier entre eux des substrats de différents paramètres d'allongement thermique avec une extension de la ligne de collage. La résistance au cisaillement augmente linéairement avec le module de cisaillement. Comme le montre le graphique, les polyuréthanes sont «mûrs partout» et sont donc l'adhésif le plus polyvalent. Un avantage important est que leurs propriétés peuvent être contrôlées dans une très large gamme - de très souple et élastique, semblable à du caoutchouc, à très dur et dur. L'objectif principal lors du développement d'un bon adhésif structurel est d'atteindre le module de cisaillement le plus élevé possible tout en conservant une bonne résistance à la traction (= s'il y avait un adhésif structurel parfait, il serait dans le coin supérieur droit du graphique alors qu'il est vide ...).

Il est maintenant temps de passer à la classification du monde des polyuréthanes. Le tableau suivant est destiné à vous aider:

Un nouveau concept est le soi-disant "Isocyanates bloqués." Le blocage ou le masquage des isocyanates est une réaction des groupes isocyanates avec un composé qui empêche l'interaction de l'isocyanate avec la surface polaire à température ambiante, mais permet à cette réaction de se produire à des températures élevées. De plus, le blocage permet de résoudre le problème d'hypersensibilité à l'humidité et de créer des dispersions aqueuses ou des dispersions d'isocyanate dans de l'alcool polyhydrique. Grâce à ces capacités, des dizaines de compositions adhésives ont été développées pour le revêtement / laminage de tissus, des adhésifs pour câbles de pneumatiques, etc., ce qui n'est pas possible avec des composants traditionnels.

Adhésifs à un et deux composants

Les adhésifs polyuréthanes sont divisés en deux groupes principaux selon différents mécanismes de durcissement:

1. Les adhésifs monocomposants sont généralement durcis à l'humidité.

2. Les adhésifs à deux composants sont des mélanges de résines et de durcisseurs.

Les adhésifs polyuréthanes monocomposants dépendent de l'humidité de l'air et libèrent des isocyanates en différentes quantités pendant le cycle de durcissement (au fait, je recommande d'utiliser des murs / crèmes, etc. lors de l'utilisation de la mousse de montage, humidifier abondamment avec de l'eau, du puits ou de l'alcool, si cela ne vous dérange pas). Le durcissement a lieu assez lentement, l'adhésif durcit en 20-30 minutes et durcit complètement en 3-7 jours, selon la composition.

Les isocyanates ne

sont pas mortels en quantité raisonnable, mais néanmoins un agent irritant /

sensibilisant cutané suffisamment fort, donc le souhait standard qui est présent dans tous mes derniers articles «polymère» est «un

masque isolant avec une cartouche pour« gaz / vapeurs »et / ou soufflage et ventilation . " Et si en cas de collage d'un petit objet, il est difficile d'obtenir une dose dangereuse d'isocyanate, alors dans le cas de la mousse des murs d'une

voiture dans le garage de quelqu'un d'autre - c'est tout à fait possible. Que le problème existe est également indiqué par la préoccupation de l'EPA (United States Environmental Protection Agency),

qui a publié une carte postale spéciale avec des conseils de sécurité pour l'isolation avec de la mousse d'aérosol en polyuréthane (SPF) sous cette marque.

En ce qui concerne les composants les plus courants de ce groupe d'adhésifs, les éléments suivants peuvent être mentionnés:

Les hydroxyl polyuréthanes sont des thermoplastiques ayant une teneur en groupes hydroxyle de 0,5 à 1,0% et sont obtenus par réaction du diphénylméthane-4-4-diisocyanate (MDI) avec des polyétherdiols.

Les polyuréthanes thermoplastiques sont obtenus lorsque des polyuréthannes hydroxylés sont mélangés avec des polyisocyanates. Le durcissement a lieu à température ambiante. Un procédé impliquant un tel adhésif peut être appelé différemment: collage thermique, vulcanisation à haute température, collage par réaction à chaud, collage par fusion, etc. La différence avec les polymères utilisés dans les pistolets à colle traditionnels est que le TPU est fondu uniquement pour une application facile, les propriétés finales de la ligne de colle sont formées dans le processus de durcissement classique avec de l'humidité de l'air à température ambiante. La colle chaude du pistolet forme immédiatement un joint adhésif après refroidissement. Lors de l'émulsification de PU linéaire dans l'eau,

des adhésifs en dispersion de polyuréthane sont obtenus, qui sont activement utilisés dans les industries de l'emballage et du textile.

Contrairement aux

adhésifs polyuréthannes monocomposants, à

deux composants sont constitués de polyisocyanates ou de prépolymères de bas poids moléculaire durcis avec des polyols ou des polyamines de bas poids moléculaire. Malgré le changement de méthode de durcissement, ces PU empêchent également la libération d'isocyanates, mais en plus petites quantités. Une caractéristique distinctive est le temps considérablement réduit requis pour que la force d'adhérence acquière une résistance maximale.

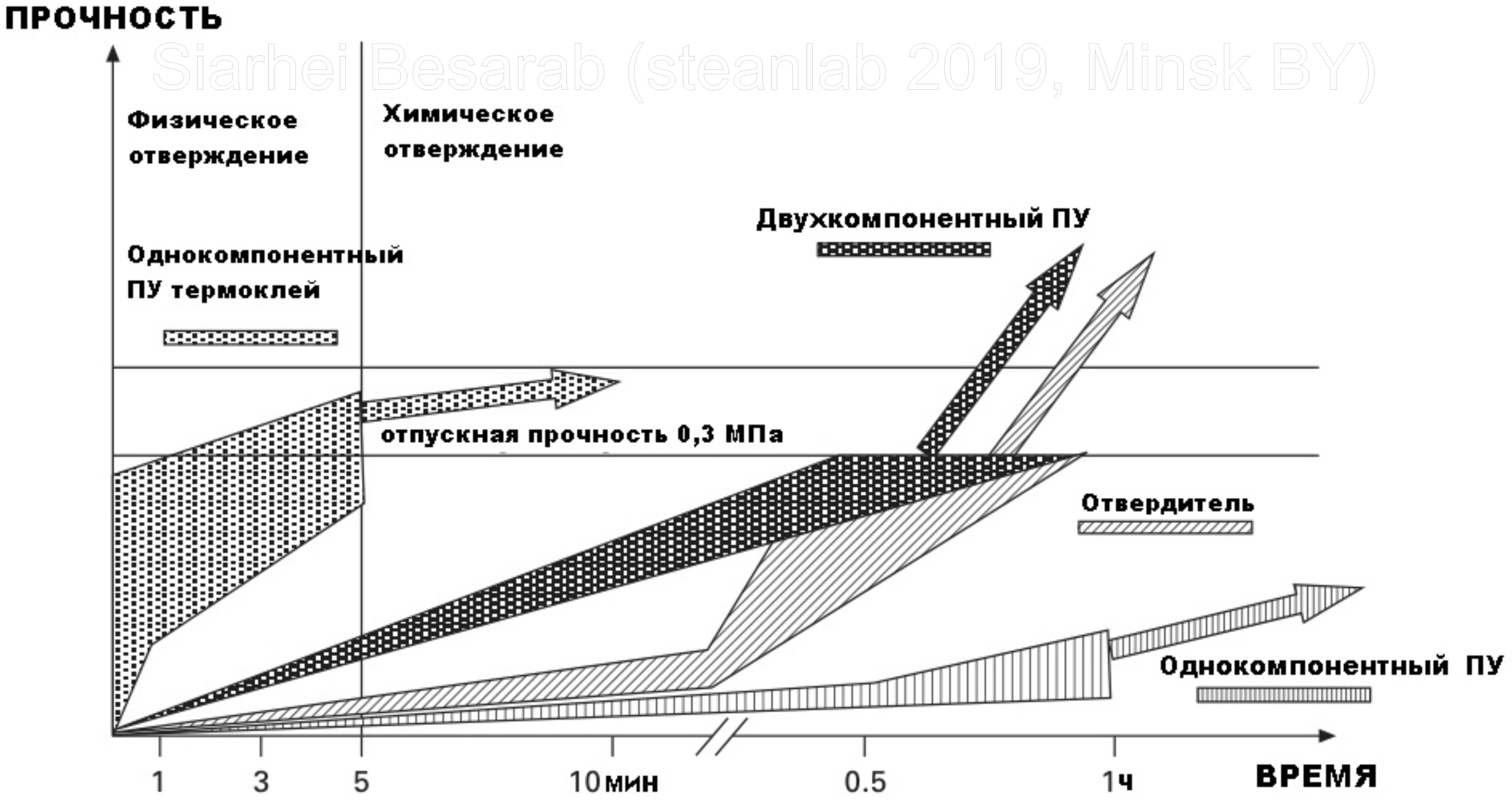

Ce sont les PU à deux composants utilisés dans l'industrie automobile pour coller des métaux avec des plastiques, pour faire mousser des revêtements textiles, pour coller un film PVC avec du bois dans l'industrie du meuble, etc.En général, les PU à un et deux composants durcissent bien à température ambiante (à l'exception de ceux déjà mentionnés à chaud), mais il convient de noter que le chauffage des joints et des joints accélère la réticulation du polymère. Plus de clarté sur le changement de la résistance du joint adhésif, en fonction de la vitesse de durcissement des différents polyuréthanes peut donner une image:

Leçon pratique n ° 1 - Mousse« »

, , « ?». , ( , , , « », . )

, , , , . « 100500 » — , . , , . , .

, . , . N--2- (NMP), N,N-, . , , , LiCl. :

, /, . , — - "

"-

Leçon pratique №2, ou les sacs de Serezha, ..., , . , .

— , , . — «», « + », «Desmocol», «», «», «88», « », « », «600», «»,«», «- + -021//-/-022», Cosmofen, «». — , .

., ? , /«» - - « , , , ». , , , , , - . - , . -, , , - . (« ») . @

divecasper c . — . , :

ou

. , . , , — , « » . , , . , , . , «», « » « » .

L'algorithme de la procédure est similaire à l'algorithme de scellement d'un bateau cassé. Tout d'abord, nettoyer la place de la future couture adhésive avec du papier de verre, dégraisser (l'acétone prépare parfaitement la surface du PVC à coller avec du polyuréthane), puis appliquer de la colle sur deux côtés, chauffer avec un sèche-cheveux, plier les surfaces collantes ensemble et rouler avec un rouleau. Et ainsi de suite jusqu'à ce que vous obteniez ce que vous voulez. J'ai quelque chose comme ça:

ou ceci (portefeuilles hermétiques avec fenêtre en PVC transparent pour smartphone / navigateur / enregistreur)

Soit dit en passant, une remarque intéressante pour ceux qui envisagent de coller leur premier sac sous pression. J'ai vraiment raté la valve de purge d'air. De telles choses sont dans des emballages hermétiques de vente avec un coût effréné. Je cherche une valve soudée / collée depuis un certain temps et en vain. Les bateaux coûtent de l'argent incompréhensible (comparable au coût d'un sac hermétique d'usine), il n'y a pas d'urine à attendre aux enchères chinoises. En fin de compte, je suis juste allé au département des enfants du grand magasin central et j'ai acheté des volants de bras gonflables. Un prix d'un sou et 6 bonnes valves à la fois.

Ils sont coincés dans un sac en PVC épais, bien que moche, mais fiable.

Avec cette méthode, pendant un certain temps et effort, vous pouvez vous fournir, votre femme et tous vos amis un excellent emballage hermétique. J'ai même peur d'imaginer combien me coûterait le sac sous pression d'usine d'une capacité similaire à mes produits faits maison.

ps j'ai collé les premiers sacs sous forme d'enveloppe, sans fond. C’est plus simple. Dans les versions ultérieures déjà fait le fond. De la même manière que celle montrée dans la

vidéo .

Ajout: à la demande de

APLe, je joins une liste d'adhésifs polyuréthannes étrangers.

Adhésifs polyuréthannes commerciaux étrangersLégende du tableau:

LSS : Résistance au cisaillement

TS : résistance à la traction

TM : module de traction

SG : gravité spécifique (densité par rapport à la densité de l'eau).

Remplissage de l' espace: l'espace maximum que la colle liquide peut combler, en mm.

Indice de réfraction : L'indicateur est intéressant lors du collage de plastiques transparents et de verre.

Temps de durcissement (sec): Temps de durcissement initial pour la résistance de soudure standard.

Désignations:

Température ambiante RT (s'il y a un chiffre - c'est la température de chauffage), durcissement RF par rayonnement

Les cercles indiquent les propriétés mécaniques d'une colle particulière par rapport à tous les adhésifs de

cette classe: le cercle noir est le plus élevé, le cercle noir et blanc est modéré, le cercle blanc est faible.

Publié plus tôt:Opus sur Sa Majesté Clay. Première partie - IntroductionOpus sur Sa Majesté Clay. Deuxième partie - Viva, cyanoacrylate! Viva, superglueOpus sur Sa Majesté Clay. Quatrième partie - SiliconesLe prochain article dépendra-t-il de la communauté Habr , pour

subj .

Important! Toutes les mises à jour et notes provisoires à partir desquelles les habr-articles sont correctement formés peuvent maintenant être vues dans mon

laboratoire de télégramme66. Abonnez-vous pour ne pas vous attendre au prochain article, mais pour être immédiatement au courant de toutes les recherches :)

Littérature utiliséeWF Gum (ed.) (1992) Reaction Polymers: Polyuréthanes, époxydes, polyesters insaturés, phénoliques, monomères spéciaux et additifs; Chimie, applications, marchés, Hanser, Munich et Oxford University Press, Oxford.

KN Edwards (éd.) (1981) Urethane Chemistry and Applications, ACS Symposium Series 72, Washington, DC.

J. Saunders et K. Frisch. Polyuréthanes: chimie et technologie, pt. 1, Interscience, New York (1963).

ME Kimball. Adhésifs polyuréthanes: propriétés et procédures de collage. Adhère. 24 (6) ans, 21-24 ans (1981).

D. Dieterich et JN Rieck. Systèmes aqueux de polyuréthane et leurs utilisations possibles. Adhère. 21 (2) ans, 24-27 (1978).

PE Cranley. Adhésifs polyuréthane. Dans: Reaction Polymers, WF Gum, W. Riese et H. Ulrich (Eds.), P. 692, Oxford University Press, Hanser Publishers, New York (1992).

U. Meyer-Westhuis. Polyuréthanes: revêtements, adhésifs et scellants, pp. 20-22, Vincentz Narwork, Hanovre, Allemagne (2003)

www.essentialchemicalindustry.org/polymers/polyurethane.htmlAJ Kinloch. Adhésion et adhésifs, pp. 101-170, Chapman & Hall, Londres (1987). - apprêts organométalliques PU

LD George. La composition Brevet américain 2 277 083, attribué à Du Pont (1942) ./50.

AF Lewis, LM Zaccardo et AM Schiller. Systèmes adhésifs à base de polyuréthane et stratifiés préparés avec ceux-ci. Brevet américain 3 391 054, attribué à American Cyanamid Company (1968).

M. Huang et ER Pohl. Silanes organofonctionnels pour mastics. Dans: Handbook of Sealant Technology, KL Mittal et A. Pizzi (Eds.), Pp. 27–49, CRC Press, Boca Raton, FL (2009).