Et qu'est-il arrivéSalut

En production, il est important de surveiller la qualité des produits, tant des fournisseurs que de ceux que nous distribuons. Pour ce faire, nous effectuons souvent des échantillonnages - des employés spécialement formés prennent des échantillonneurs et, selon les instructions, collectent des échantillons, qui sont ensuite transférés au laboratoire, où leur qualité est vérifiée.

Je m'appelle Katya, je suis le propriétaire du produit d'une des équipes de SIBUR, et aujourd'hui je vais vous dire comment nous avons amélioré la vie (au moins pendant les heures de travail) des échantillonneurs et autres participants à ce processus fascinant. Sous la cinématique - sur les hypothèses et leurs tests, sur l'attitude envers les utilisateurs de votre produit numérique et un peu sur la façon dont tout est arrangé avec nous.

Hypothèses

Ici, il convient de commencer par le fait que notre équipe est assez jeune, nous travaillons depuis septembre 2018, et l'un de nos premiers défis dans le cadre de la digitalisation des processus est le contrôle de la production. De facto, il s'agit d'un contrôle de tout à l'étape entre la réception des matières premières par nos soins et avant que le produit final ne quitte nos installations de production. Nous avons décidé de manger l'éléphant en morceaux et avons commencé par échantillonner. En effet, afin de placer la recherche en laboratoire d'échantillons sur des rails numériques, quelqu'un doit d'abord collecter et apporter ces échantillons. Habituellement les bras et les jambes.

Les premières hypothèses concernaient l'évitement du papier et du travail manuel. Auparavant, le processus ressemblait à ceci - une personne devait écrire sur un morceau de papier ce qu'elle s'apprêtait exactement à collecter dans un échantillonneur, pour s'identifier (lire - écrire son nom et son heure sur un morceau de papier sur un morceau de papier), coller ce morceau de papier sur un tube à essai. Allez ensuite au viaduc, prenez un échantillon de plusieurs voitures et retournez dans la salle de contrôle. Dans la salle de l’opératrice, le deuxième tour a dû marteler les mêmes données dans l’acte d’échantillonnage, avec lequel l’échantillon a été envoyé au laboratoire. Et puis écrivez un magazine juste pour vous-même, afin qu'en cas de quelque chose, vérifiez-le, qui et quand a pris un échantillon spécifique. Et le chimiste enregistrant l'échantillon dans le laboratoire a ensuite transféré les notes des papiers vers le logiciel spécial de laboratoire (LIMS).

Les problèmes sont évidents. Tout d'abord, c'est long, et en plus on observe une duplication de la même opération. Deuxièmement, une faible précision - l'heure de l'échantillonnage a été écrite en partie à l'œil nu, car c'est une chose que vous avez écrit l'heure approximative de l'échantillonnage sur papier, une autre chose - tant que vous arrivez à la voiture et commencez à collecter des échantillons, ce sera une heure légèrement différente. Pour l'analyse des données et le suivi des processus, cela est plus important qu'il n'y paraît.

Comme vous pouvez le voir, le champ d'optimisation du processus n'est vraiment pas cultivé.

Nous n'avions pas beaucoup de temps et nous devions tout faire rapidement et à l'intérieur du circuit de l'entreprise. Faire quelque chose dans le cloud au travail est une entreprise moyenne, car vous travaillez avec beaucoup de données, dont certaines sont des secrets commerciaux ou contiennent des données personnelles. Pour créer un prototype, nous avions seulement besoin du numéro de voiture et du nom du produit - ces données ont été approuvées par les agents de sécurité et nous avons commencé.

Mon équipe compte désormais 2 développeurs externes, 4 développeurs internes, un designer, un scrum master et un produit junior. Voici, en passant, quelles sont les

offres d'emploi actuelles

en général .

Pendant une semaine, chez Django, nous avons mis en place un panneau d'administration pour l'équipe et une application mobile simple pour les utilisateurs. Ensuite, ils ont terminé et réglé pendant une autre semaine, puis l'ont donné aux utilisateurs, les ont formés et ont commencé les tests.

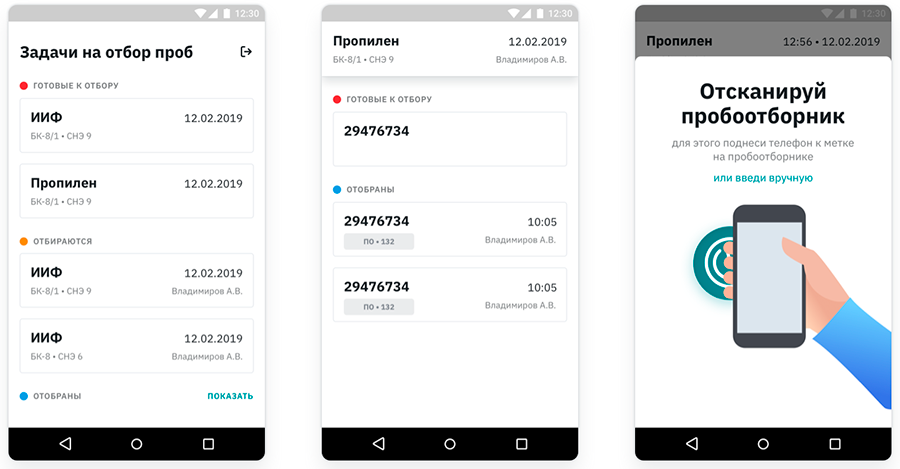

Prototype

Ici, tout est simple. Il y a un composant WebPart qui vous permet de créer une tâche d'échantillonnage, et il y a une application mobile pour les employés, où tout est clair, disent-ils, allez à ce survol et collectez des échantillons de cette voiture. Nous avons d'abord collé des codes QR sur les échantillonneurs, afin de ne pas réinventer la roue, car nous devions coordonner le réglage le plus sérieux de l'échantillonneur, mais ici tout est inoffensif, collé un morceau de papier et est allé travailler. L'employé n'avait qu'à sélectionner une tâche dans l'application et à scanner la balise, après quoi des données ont été écrites sur le système qu'il (un employé spécifique) avait prélevé des échantillons d'une voiture avec tel ou tel numéro à un moment si précis. Au sens figuré, "Ivan a prélevé un échantillon de la voiture n ° 5 à 13 h 44". À son retour dans la salle de contrôle, il ne lui restait plus qu'à imprimer un acte prêt à l'emploi avec les mêmes données et à y apposer simplement sa signature.

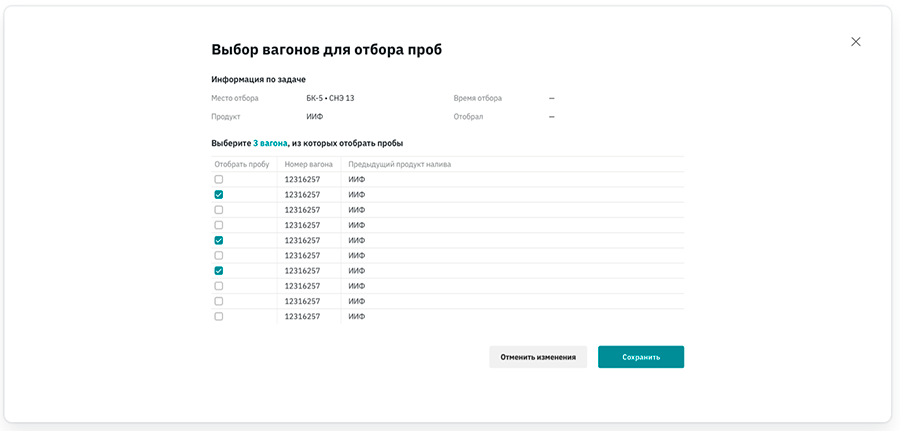

Ancienne zone d'administration

Ancienne zone d'administration Création d'une tâche dans le nouveau panneau d'administration

Création d'une tâche dans le nouveau panneau d'administrationLes filles dans le laboratoire à ce stade sont également devenues plus faciles - maintenant, vous ne pouvez pas démonter les inscriptions sur le papier, mais simplement scanner le code et comprendre immédiatement ce qu'il y a exactement dans l'échantillonneur.

Et puis nous avons rencontré un problème similaire déjà du côté du laboratoire. Les filles ici ont également leur propre logiciel sophistiqué, LIMS (Laboratory Information Management System), dans lequel elles ont dû tout interrompre depuis les actes d'échantillonnage reçus avec des stylos. Et à ce stade, notre prototype n'a pas du tout résolu leurs problèmes.

Par conséquent, nous avons décidé de faire l'intégration. La situation est idéale lorsque tout le remplissage que nous avons fait pour intégrer ces extrémités opposées, de l'échantillonnage à l'analyse en laboratoire, aidera à se débarrasser complètement du papier. L'application web remplacera les magazines papier, l'acte de sélection sera rempli automatiquement à l'aide d'une signature électronique. Grâce au prototype, nous avons réalisé que le concept pouvait être appliqué et avons commencé à développer MVP.

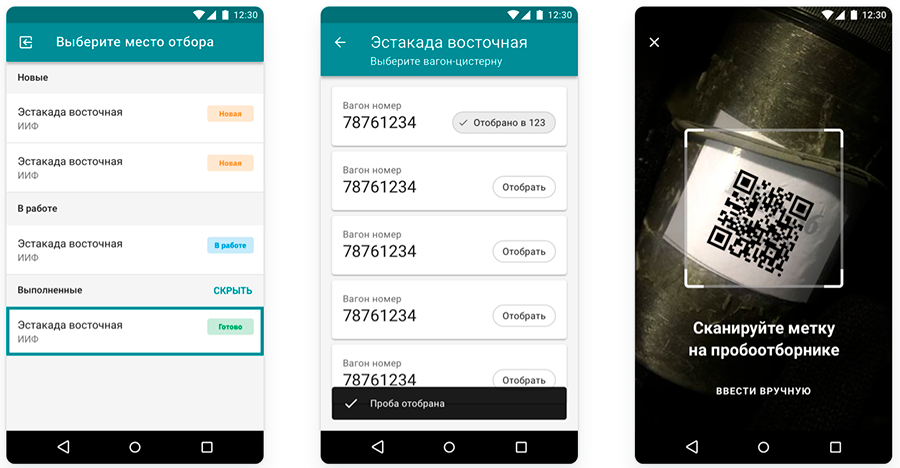

Le prototype de la version précédente de l'application mobile

Le prototype de la version précédente de l'application mobile MVP de la nouvelle application mobile

MVP de la nouvelle application mobileDoigts et gants

Ici, il est également nécessaire de prendre en compte le fait que le travail en production n'est pas +20 et une brise légère ébouriffant les champs d'un chapeau de paille, mais parfois -40 et un coupe-vent franc, où vous ne voulez pas enlever vos gants pour taper sur l'écran tactile d'un smartphone anti-déflagrant. Pas question. Même au risque de remplir des actes papier et de perdre du temps. Mais les doigts sont avec toi.

Par conséquent, nous avons un peu changé le processus de travail des gars - premièrement, nous avons cousu un certain nombre d'actions sur les boutons latéraux matériels du smartphone, qui sont parfaitement pressés avec des gants, et deuxièmement, pompé les gants eux-mêmes: nos collègues qui sont engagés à fournir au personnel des équipements de protection individuelle nous ont trouvés des gants qui répondent à toutes les normes nécessaires, tout en ayant la capacité de travailler avec des écrans tactiles.

Voici un peu dans la vidéo à leur sujet.

Plus de commentaires sont venus sur les étiquettes elles-mêmes sur les échantillonneurs. Le fait est que les échantillonneurs sont différents - plastique, verre, incurvé, en général, dans la gamme. Il n'est pas pratique de coller un code QR sur les courbes, le papier se plie et peut ne pas être numérisé aussi bien que vous le souhaitez. De plus, sous le scotch, il est également pire, et si vous enveloppez le scotch du cœur, il n'est pas du tout scanné.

Nous avons remplacé tout cela par des tags NFC. C'est beaucoup plus pratique, mais nous ne l'avons pas encore rendu vraiment pratique - nous voulons passer à des balises NFC flexibles, mais jusqu'à présent, nous sommes parvenus à un accord sur la protection contre les explosions, donc nos balises sont grandes, mais elles sont antidéflagrantes. Mais nous allons travailler avec des collègues de la sécurité industrielle, donc tout est encore en avance.

En savoir plus sur les tags

LIMS, en tant que système lui-même, permet d'imprimer des codes-barres pour de tels besoins, mais ils ont un inconvénient important: ils sont jetables. Autrement dit, je l'ai collé sur l'échantillonneur, l'ai terminé avec du travail, et j'ai dû le déchirer, le jeter, puis en coller un nouveau. Tout d’abord, ce n’est pas que tout cela soit respectueux de l’environnement (il reste beaucoup plus de papier qu’à première vue). Deuxièmement, depuis longtemps. Nos balises sont réutilisables, réinscriptibles. Lorsqu'un échantillonneur est envoyé au laboratoire, il suffit de le scanner. L'échantillonneur est ensuite soigneusement nettoyé et revient récupérer les échantillons suivants. L'employé de l'usine le scanne à nouveau et écrit sur l'étiquette des données déjà nouvelles.

Cette approche s'est également avérée très fructueuse, et nous l'avons testée en profondeur et essayé de trouver tous les endroits difficiles. En conséquence, nous sommes maintenant au stade de développement de MVP dans le secteur industriel avec une intégration complète dans les systèmes et les comptes d'entreprise. Il est utile ici qu'à un moment donné, beaucoup de choses aient été transférées aux microservices, par conséquent, il n'y avait aucun problème en termes de travail avec les enregistrements comptables. Contrairement au même LIMS, personne n'a rien fait pour elle. Ici, nous avons eu certaines rugosités pour l'intégrer normalement à notre environnement de développement, mais nous les avons maîtrisées et l'été nous allons tout lancer au combat.

Contrôles et formation

Mais quel type de cas est né d'un problème plutôt banal - une fois on a supposé que parfois la vérification des échantillons montre des résultats différents de la norme, car les échantillons sont ringards mal pris. Les hypothèses de ce qui se passait étaient les suivantes.

- Des échantillons sont simplement mal prélevés en raison de la non-conformité du personnel de terrain avec le processus.

- De nombreux nouveaux arrivants entrent en production, tout le monde ne peut pas les expliquer en détail, d'où les clôtures d'échantillonnage pas tout à fait correctes.

Au début, nous avons critiqué la première option, mais au cas où, nous avons également commencé à vérifier.

Ici, je noterai une chose importante. Nous enseignons activement à l'entreprise à reconstruire la façon de penser vers une culture de développement de produits numériques. Auparavant, le modèle de pensée était tel qu'il y a un fournisseur, il n'a qu'à écrire une fois clairement un énoncé de travail avec les solutions, à le rendre et à le laisser faire tout. Autrement dit, il s'est avéré que les gens sont partis de facto de solutions prêtes à l'emploi potentielles qui auraient dû être incluses dans les savoirs traditionnels, au lieu de partir de problèmes existants que vous aimeriez résoudre.

Et maintenant, nous passons de ce «générateur d'idées» à la formulation de problèmes clairs.

Par conséquent, après avoir entendu une description de ces problèmes, nous avons commencé à trouver des moyens de tester ces hypothèses.

Il est plus facile de vérifier la qualité des échantillonneurs à l'aide de la vidéosurveillance. Il est clair que pour tester l'hypothèse suivante, il n'est pas si facile de prendre et d'équiper tout le viaduc avec des caméras antidéflagrantes, le calcul à genoux nous a immédiatement donné plusieurs millions de roubles, et nous l'avons refusé. Il a été décidé de s'adresser à nos gars de l'industrie 4.0, qui testent maintenant l'utilisation de la seule caméra wifi antidéflagrante de la Fédération de Russie. Selon la description, elle devrait ressembler à quelque chose de la taille d'une bouilloire électrique, mais en fait, cet engin n'est pas plus grand qu'un marqueur pour les planches.

Nous avons emmené ce bébé et sommes venus au viaduc, en disant autant que possible aux employés ce que nous donnions ici, combien de temps et pour quoi. Il était important de préciser immédiatement qu'il s'agit en fait de tester l'expérience et temporaire.

Pendant quelques semaines, les gens ont travaillé comme d'habitude, aucune violation n'a été détectée et nous avons décidé de tester la deuxième hypothèse.

Pour une formation rapide et détaillée, nous avons choisi le format des instructions vidéo, soupçonnant qu'un didacticiel vidéo adéquat, qui vous prendra quelques minutes à visualiser, sera beaucoup plus clairement affiché par tout et n'importe quoi que la description de travail pour 15 feuilles. De plus, ils avaient déjà une telle instruction.

Aussitôt dit, aussitôt fait. Je suis allé à Tobolsk, j'ai regardé comment ils ont prélevé les échantillons, et il s'est avéré que les mécanismes d'échantillonnage étaient les mêmes depuis 20 ans. Oui, c'est un processus assez routinier qui peut être amené à l'automatisme avec des répétitions fréquentes, mais cela ne veut pas dire que il ne peut pas être automatisé et simplifié. Mais au départ, l'idée avec l'instruction vidéo par le personnel a été rejetée, en disant, pourquoi tourner ces vidéos si nous faisons la même chose depuis 20 ans.

Nous avons convenu avec notre PR, équipé le bon gars pour le tournage dans la vidéo, lui avons donné une grande clé brillante et enregistré le processus d'échantillonnage dans des conditions idéales. Cette version exemplaire est sortie. Ensuite, j'ai également exprimé la vidéo pour plus de clarté.

Nous avons rassemblé les employés de huit équipes, leur avons donné une projection cinématographique et demandé comment c'était. Il s'est avéré que, comme lorsque vous regardiez les premiers "Avengers" pour la troisième fois: cool, beau, mais rien de nouveau. On fait ça tout le temps.

Ensuite, nous avons demandé directement aux gars ce qu'ils n'aimaient pas dans le processus et ce qui n'était pas pratique. Et ici, le barrage s'est déjà cassé - après une session de conception aussi impromptue avec des travailleurs de la production, nous avons amené un retard assez important à la direction, visant à changer les processus opérationnels. Parce que vous devez d'abord apporter un certain nombre de modifications aux processus eux-mêmes, puis créer un produit numérique qui, dans les nouvelles conditions, sera correctement perçu.

Eh bien, sérieusement, si une personne a un gros échantillonneur gênant sans stylo, vous devez le porter à deux mains, et vous dites: "Vous allez scanner le téléphone portable là-bas, Vanya" - ce n'est en quelque sorte pas très inspirant.

Les personnes pour qui vous fabriquez un produit doivent comprendre que vous les entendez et ne pas simplement vous préparer à déployer quelque chose à la mode dont elles n'ont pas besoin pour le moment.

À propos des processus et des effets

Si vous créez un produit numérique et que vous avez un processus tordu - vous n'avez pas encore besoin de présenter le produit, vous devez d'abord corriger ce processus. Le souci de notre direction est désormais de mettre au point de tels processus, nous continuons à collecter des backlogs non seulement pour un produit digital, mais aussi pour des améliorations opérationnelles globales, qui peuvent parfois même être mises en œuvre plus tôt que le produit lui-même, dans le cadre de sessions de conception. Et cela en soi donne un grand effet.

Il est également important qu'une partie de l'équipe soit située directement dans l'entreprise. Nous avons des gars de différents départements qui ont décidé de construire une carrière en termes numériques et de nous aider avec l'introduction de produits et l'étude des processus. Ces changements opérationnels sont provoqués par eux.

Et c'est plus facile pour les employés, ils comprennent que nous n'allons pas simplement nous asseoir ici, mais discuter en fait de la façon d'annuler les morceaux de papier inutiles, ou de faire 1 papier sur 16 papiers nécessaires pour le processus (et ensuite l'annuler également), comment faire un EDS et optimiser le travail avec les agences gouvernementales, et plus encore.

Et si nous parlons du processus lui-même, nous avons trouvé une chose de plus.

L'échantillonnage prend en moyenne environ 3 heures. Et dans ce processus, il y a des personnes qui agissent en tant que coordinateur, et pendant toutes ces trois heures, leur téléphone est déchiré et ils signalent constamment des statuts - où envoyer la voiture, comment distribuer les commandes aux laboratoires, etc. Et c'est du côté du laboratoire.

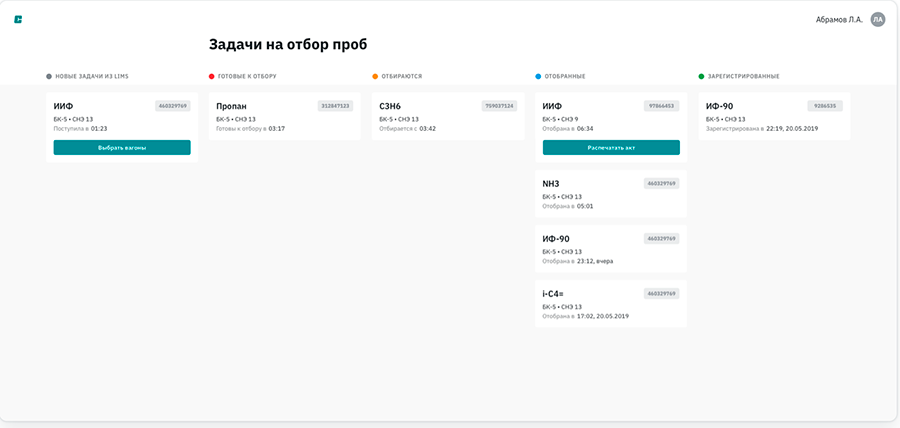

Et du côté de la production se trouve la même personne avec le même téléphone chaud. Et nous avons décidé qu'il serait bien d'en faire un tableau de bord visuel qui aidera à voir l'état du processus, des demandes d'échantillonnage à la livraison des résultats en laboratoire, avec les notifications nécessaires et plus encore. Ensuite, nous pensons relier cela à l'ordre de transport et optimiser les activités des laboratoires eux-mêmes - pour répartir le travail entre les employés.

Par conséquent, pour un échantillonnage combiné des changements numériques et opérationnels, nous serons en mesure d'économiser environ 2 heures de travail humain et une heure de temps d'arrêt, par rapport à la façon dont nous travaillions avant nous. Et ce n'est que pour une seule sélection, il peut y en avoir plusieurs par jour.

D'après les effets - maintenant environ un quart de l'échantillonnage se fait comme ceci. Il s'est avéré que nous libérons environ 11 personnes pour des tâches plus utiles. Une réduction des wagons-heures (et de la composition des heures) ouvre la voie à la monétisation.

Bien sûr, tout le monde ne comprend pas parfaitement ce que l'équipe numérique a oublié ici et pourquoi elle est engagée dans des améliorations opérationnelles, les gens ont toujours cette mauvaise impression quand vous pensez qu'ils ont été développés, ont fait une application pour vous en une journée et ont résolu tous les problèmes. Mais le personnel d'exploitation est bien sûr satisfait de cette approche, quoique avec un peu de scepticisme.

Mais il est important de se rappeler qu'il n'y a pas de boîtes magiques. C'est tout le travail, la recherche, l'hypothèse et la vérification.