Comment faire un pas vers un concept à la mode aujourd'hui comme la substitution des importations? En fait, c'est facile si vous avez déjà une expérience pertinente dans le développement et la production d'un produit national. Nous avons une telle expérience. Depuis plus d'un an, la production d'assemblage de décodeurs de télévision fonctionne à Ekaterinbourg.

C'était en 2018, quand nous avons pesé tous les avantages et les inconvénients, nous avons commencé à travailler sur un plan d'affaires pour la future production de décodeurs de télévision et avons travaillé étroitement sur la préparation des locaux pour l'atelier de montage. Avant cela, un cycle complet de production de matériel a été déployé dans l'usine de nos partenaires en Chine, et des travaux de développement de logiciels et de circuits ont été effectués au sein de la société NAG.

Avant de poursuivre l'histoire, arrêtons-nous sur ce qu'est le processus de production que nous devions maîtriser. À première vue, il pourrait sembler que l'assemblage d'un tel appareil apparemment simple et compact ne devrait pas présenter de difficultés particulières.

Il semblerait: qu'y a-t-il? Le boîtier, la carte et quelques "goodies" dessus, puis, surtout, soigneusement tout mettre dans une boîte, "diluer" les composants et les envoyer à un client satisfait. Mais cela s'est avéré un peu plus compliqué. Et avant de commencer à travailler sur le projet, nous avons décidé de voir comment le processus d'assemblage était livré à nos collègues en Chine.

Pour assembler une console Vermax, il est nécessaire d'assembler 27 éléments dans une séquence certaine et stricte, car même certaines petites parties structurelles de l'appareil sont constituées de plusieurs plus petites. En Chine, chacune de ces opérations est effectuée par une seule personne, et toute cette «machine de convoyage» de mains humaines réussit très bien. Malheureusement (ou heureusement), nous ne pouvions pas nous permettre une telle quantité de ressources humaines, et la surface de notre atelier est insuffisante pour accueillir une telle quantité de travailleurs. J'ai donc dû faire de gros efforts avant de monter la chaîne de montage conformément à nos demandes et capacités. Certains processus devaient être automatisés et optimisés afin qu'une seule personne puisse effectuer plusieurs opérations d'assemblage. Mais plus à ce sujet plus tard, car avant de commencer la collecte, vous devez préparer la pièce.

Pièce

Les principaux critères de choix d'une salle pour la chaîne de montage étaient sa proximité avec le siège social de l'entreprise et la capacité suffisante pour accueillir la production. Au départ, nous avons choisi un autre bâtiment près de notre immense entrepôt, et nous étions prêts à démolir les cloisons, mais une meilleure idée est venue. Heureusement, à l'étage du centre d'affaires où se trouve notre bureau à Iekaterinbourg, une partie des locaux était libre. Il appartenait à la «petite» entreprise - réparation et équipement technique de transformer quatre murs en béton en un véritable atelier de protection contre l'électricité statique.

Lorsque la salle était enfin prête, nous avons acheté tout l'équipement nécessaire et approuvé l'agencement de celui-ci. Il s'est avéré comme ceci:

Plus tard, il a été décidé de modifier légèrement les étapes d'assemblage et les méthodes de transfert des opérations. Cela nous a permis de gagner beaucoup d'espace. Maintenant, dans la pièce où une ligne était située à l'origine, deux peuvent être hébergées. Cela nous ouvre des perspectives pour adapter la production au besoin sans ouvrir un deuxième atelier, bien que tôt ou tard nous devrons y aller.

Étapes de production

En production, chaque personne est affectée à un poste spécifique dans lequel des opérations d'assemblage spécifiques sont effectuées. Chaque article est numéroté, alors commençons, comme d'habitude avec l'article n ° 1.

Les planches viennent en deux cents pièces dans des boîtes de la ligne SMT. Chaque carte est emballée dans un emballage séparé.

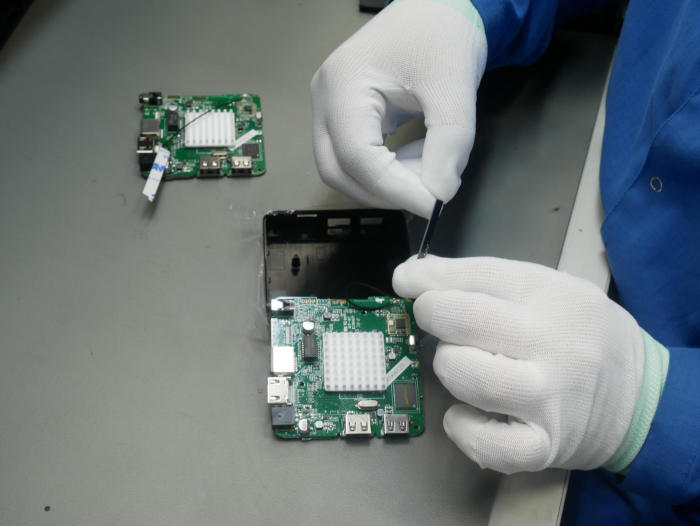

Au premier poste, il y a une inspection visuelle des panneaux pour les dommages, et aussi le nombre de pièces dans la boîte avec des documents est vérifié. Une note est faite dans le journal de bord interne, où le numéro de série et le numéro d'article sont entrés. Après cela, les planches sont déballées et un radiateur y est fixé à l'aide de colle conductrice de chaleur.

De plus, le futur préfixe ira pour vérification au poste n ° 2, mais avant cela, deux clés USB et une carte flash y sont insérées.

Le poteau deux est l'une des parties les plus importantes de l'assemblage. Voici les frais refusés qui pourraient être endommagés pendant le transport. Le mariage peut être différent: de la soudure de mauvaise qualité aux pannes mineures. Et ici, il est particulièrement intéressant de noter qu'il s'agit du deuxième test. Le premier est effectué directement à l'usine avant expédition, et le second après des milliers de kilomètres de secousses.

Soit dit en passant, certains défauts peuvent être détectés par une loupe spéciale:

La première étape consiste à vérifier l'opérabilité de tous les ports (pour lesquels ils ont besoin des mêmes clés USB et d'un "lecteur flash"). Au même stade, si nécessaire, l'appareil clignote.

Six cartes sont connectées simultanément pour vérification. Il vérifie le fonctionnement de toutes les fonctions de la console, par exemple, telles que le son, la vidéo, le wi-fi, ethernet, bluetooth, les performances globales, le travail avec la télécommande, etc. Nous testons le son à l'aide d'un appareil spécial avec des indicateurs visuels de notre propre développement.

Séparément, il convient de noter que la plupart des tests sont effectués automatiquement - en partie en utilisant le logiciel intégré dans le décodeur, en partie en utilisant des appareils externes, par exemple, encore une fois notre contrôleur ERD.

De plus, les cartes utilisables sont transférées au poste n ° 3, où le boîtier est partiellement assemblé, ainsi que les antennes sont montées et les barrières lumineuses sont collées. La barrière lumineuse est l'élément même grâce auquel le préfixe n'éclaircit pas l'utilisateur la nuit avec une LED lumineuse, mais ne brille qu'avec un petit point lumineux. Pour la même raison, d'ailleurs, il n'y a pas de diodes de diagnostic sur la carte réseau, et les diagnostics eux-mêmes sont placés dans l'interface. Par conséquent, le préfixe ne fonctionne pas la nuit et n'empêche pas l'utilisateur le soir de regarder des films et de dormir.

Le préfixe semi-assemblé poursuit son mouvement et passe au poteau n ° 4. Il s'agit probablement de la phase d'assemblage la plus avancée technologiquement. Un tournevis pneumatique-électrique est installé ici, avec lequel la carte est vissée sur le capot supérieur.

Le tournevis alimente automatiquement les vis immédiatement après la fin du vissage précédent. Afin d'éviter les pannes et les torsions, une force est appliquée sur le tournevis avec lequel les vis seront vissées. Cela permet d'économiser les secondes qui nous ont permis de réduire le nombre de personnes sur la chaîne de montage.

Ensuite, l'assembleur verrouille la base du boîtier, et maintenant le préfixe peut être considéré comme presque assemblé. Mais ici, il y a une nuance. Il est important que lorsque vous cliquez sur, le bouton d'accès au menu de service coïncide avec le verrou du couvercle. Une bagatelle, et si nécessaire, un travail de service sera désagréable.

Le boîtier est assemblé et il ne reste plus qu'à coller sur les pieds en caoutchouc. Soit dit en passant, une histoire intéressante est liée à eux, ce qui souligne une fois de plus l'avantage de sa propre assemblée. Un de nos principaux clients a demandé de remplacer les pieds en caoutchouc de la console par des pieds qui ne saliraient pas la surface des meubles blancs. Nous avons répondu à la demande dans les plus brefs délais et le nouveau lot de consoles n'a plus laissé de traces noires. Si cette demande devait être transmise à une usine en Chine, sa résolution prendrait des mois.

Au prochain post, le préfixe est emballé dans une boîte, et avec lui les composants dont un client particulier a besoin. C'est l'un des avantages de notre personnalisation. Par exemple, un client dirige son entreprise dans la ville orientale de la Russie, où la population possède encore un grand nombre d'anciens téléviseurs. Les «tulipes» (ports RCA) sont pertinentes pour eux. Ainsi, les consoles seront équipées de «tulipes». En général, l'ensemble des composants est standard: une télécommande, des piles, un bloc d'alimentation et un câble HDMI, le décodeur lui-même, un manuel d'instructions et plus loin sur la liste des clients.

À l'étape suivante, le préfixe est placé dans une boîte. Le film de transport est retiré et, à la place, l'extrémité de la console est collée avec un film protecteur.

Le tout est emballé dans un sac et placé dans une boîte sur laquelle un code-barres individuel est collé.

Après étiquetage, toutes les boîtes sont pesées. La pesée est nécessaire pour contrôler la disponibilité de tous les composants de la boîte. Si la différence de poids par rapport aux valeurs standard s'avère significative, les collecteurs doivent alors ouvrir les boîtes et les transférer pour le contrôler.

Après, chaque numéro est entré dans la base de données et l'ordinateur forme un code-barres de la boîte. C'est dans ce coffret que le fournisseur ira à vingt consoles, déjà assemblées et entièrement équipées.

Eh bien, tout est simple. Un certain nombre de préfixes sont envoyés directement des caisses pour le déballage et le contrôle manuels, et certains d'entre eux sont envoyés au four de notre propre production pour être sûr de la fiabilité du dispositif assemblé.

Pourquoi avons-nous besoin de ces "problèmes"?

En fait, pourquoi avons-nous besoin de tous ces ennuis avec notre propre assemblage? Pourquoi embaucher des employés et investir si des centaines de mains sont prêtes à faire le travail quelque part dans la Chine lointaine?

L'avantage le plus important que nous avons obtenu en ouvrant notre propre atelier est une réduction des conditions de personnalisation, ce qui est sans aucun doute très important pour les grands opérateurs télécoms. Le délai de production moyen des préfixes en Chine est de 3 à 4 semaines. Une livraison relativement peu coûteuse prend 1 à 2,5 mois. La production d'assemblage nous a permis de réduire ces délais à une semaine. De plus, nous avons commencé à produire nos propres boîtes, réduisant considérablement le coût de la conception et la rendant moins longue.

Historiquement, le NAG a travaillé avec un grand nombre de petits opérateurs, nous nous concentrons donc, notamment, sur ces entreprises. Il existe des centaines de fournisseurs en Russie dont les besoins en consoles ne dépassent pas deux mille par an. En règle générale, ces entreprises ne peuvent pas se permettre de payer immédiatement de gros lots d'équipements, ce qui signifie qu'elles n'ont en fait aucune possibilité de personnaliser le matériel pour elles-mêmes, car cela n'est tout simplement pas rentable pour le fabricant. Pour ces entreprises, nous avons déjà développé une offre spéciale qui répondra à leur besoin de consoles et obtiendra une solution personnalisée.

Perspectives

Déjà, le nombre de consoles collectées par jour varie de 600 à 720 pièces. Dans un avenir proche, augmenter le nombre de postes de montage afin de réduire le temps consacré à certaines opérations. Cela nous permettra d'augmenter considérablement le volume d'appareils collectés par jour. Aujourd'hui, nous pouvons déjà couvrir les besoins de décodeurs pour l'opérateur pendant la journée.