Nous rencontrons souvent l’opinion que la production d’électronique en Russie est un exercice inutile. Cher, long, mauvais et généralement

mieux fait en Chine .

Dans cet article, nous aimerions partager notre expérience dans le développement et la production en série d'électronique commerciale - modules de télémétrie. Nous vous dirons à quoi nous avons été confrontés lors de la transition d'un lot expérimental à une série, à propos de l'importance de choisir les bons partenaires technologiques, combien de temps il a fallu pour transférer la production entre les villes et ce que nous avons finalement réussi à réaliser.

[le texte original de l'article a été modifié à la demande du client]Au moment du démarrage de la production, le développement était déjà en cours depuis plus d'un an. Tout s'est déroulé comme prévu. Iron a immédiatement travaillé sur un échantillon expérimental. Ensuite, il y a eu une étape d'optimisation des coûts et de raffinement des fonctionnalités et de plusieurs versions de prototypes. En conséquence, nous avons eu la révision matérielle 4.1 et des données sur le fonctionnement d'essai de cinq mois de plusieurs dizaines d'appareils. En général, il nous a semblé que tout était prêt pour la production de masse. Il est temps de faire un grand lot de produits!

Première production

Nous avions une tâche difficile: établir et maintenir la fabrication sous contrat dans une autre ville.

Auparavant, nous avions déjà eu des interactions avec la fabrication sous contrat - nous avons produit un millier de planches

Blueberry , ainsi que plusieurs centaines de

Pastilds aux États-Unis.

Avec Tchernikov, tout s'est bien passé uniquement grâce aux tests (nous en avons un peu parlé dans l'

article ), et la

triste expérience avec les Pastilds a suggéré que nous avions besoin d'une automatisation maximale du contrôle qualité en production.

Par conséquent, alors que l'entrepreneur était engagé dans l'achat de composants, nous avons commencé à concevoir un stand pour les tests fonctionnels. Nous vous expliquerons en détail la disposition du stand à un autre moment. En attendant, voici une photo d'un lieu de travail élargi en production (appelons cela la production A):

Râteau numéro 1. La série expérimentale a été produite en urgence et en production tierce. La coopération avec la production aurait dû commencer au stade du prototype, avoir le temps de mettre en place la ligne et d'apporter les modifications nécessaires à la carte.

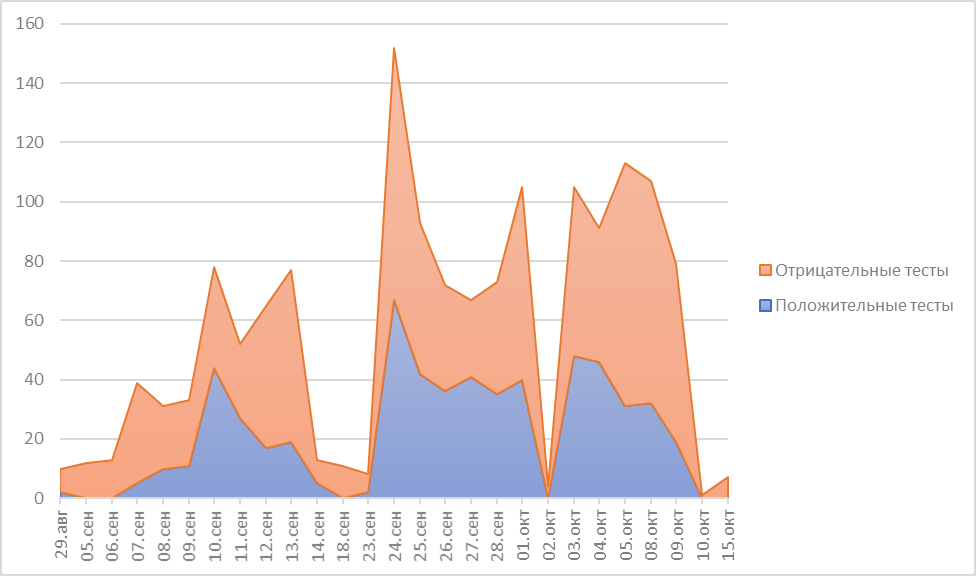

Les composants ont été achetés, le temps a passé, mais la production a stagné. Pourquoi? Nous sommes tombés sur un entrepreneur débutant qui tentait de réaliser son premier lot. L'achat des mauvais composants, le manque de technologies bien établies, le manque de stock technologique ... En général, les premières centaines de pièces n'ont éclos qu'après 6 mois. Pendant tout ce temps, nous avons apporté le logiciel de l'appareil lui-même et les bancs d'essai fonctionnels. Les stands ont joué un rôle important dans notre histoire. La production ne pouvait pas expédier d'appareils sans étiquettes, ce que le stand n'a délivré qu'avec des tests réussis. L'ensemble du mariage est revenu sur le lieu de rassemblement. En conséquence, le stand s'est avéré être le seul site de production sur lequel une comptabilité stricte des appareils libérés a eu lieu. Voici à quoi ressemble le calendrier des tests par jour:

Le diagramme accumulé montre combien d'appareils à une date particulière ont réussi ou échoué les tests au banc de contrôle fonctionnel.

Finalisation des bancs d'essais fonctionnels

Je dois admettre que sur ce graphique, non seulement les erreurs d'installation sont visibles, mais aussi les défaillances de notre stand. Par exemple, les premières cartes qui ont heurté le support ont reçu le même numéro de série. Et tout cela parce que les stands du bureau étaient gérés sur les mêmes planches, et cette étape des tests était toujours ignorée. Nous avons corrigé ce bug en raison du manque de temps dans l'hôtel:

Puis pendant près d'un mois, nous nous sommes battus pour le fonctionnement stable de l'équipement, déjà à distance. Pour cela, le jumeau absolu du stand a travaillé dans notre bureau. Malgré cela, avec le débogage à distance, nous nous sommes amusés.

Certaines planches ont refusé de fonctionner normalement dans le stand, n'ont pas clignoté ou n'ont pas démarré. Bien que sans stand, tout fonctionnait et fonctionnait. Ils ont creusé leur cerveau pendant longtemps jusqu'à ce qu'ils prêtent attention à une telle fonctionnalité de l'installation de ces cartes:

Le bouton de réinitialisation est monté avec une légère inclinaison. Cela suffit pour le pousser lorsque la planche est dans le support, car elle était juste en face du receveur (cylindre blanc sur la photo). Par hasard, une vérification mécanique de l'installation correcte du bouton s'est avérée.

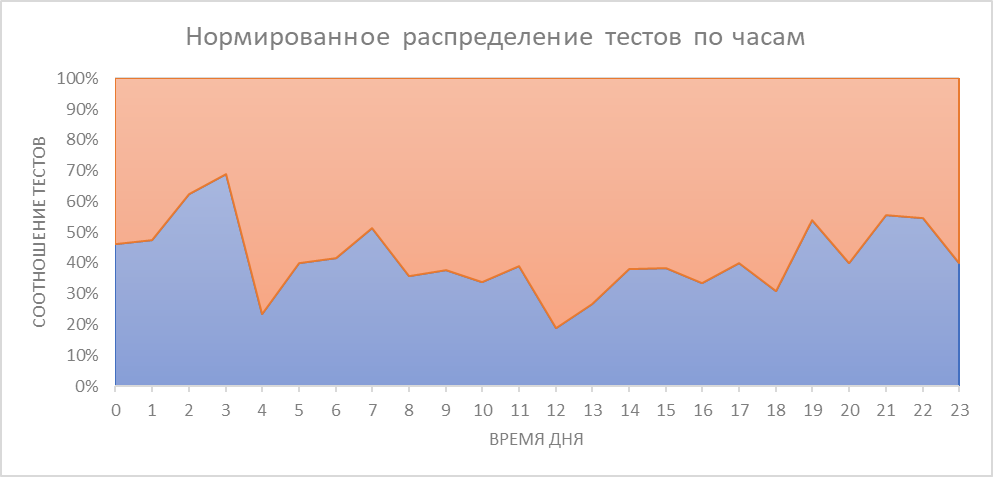

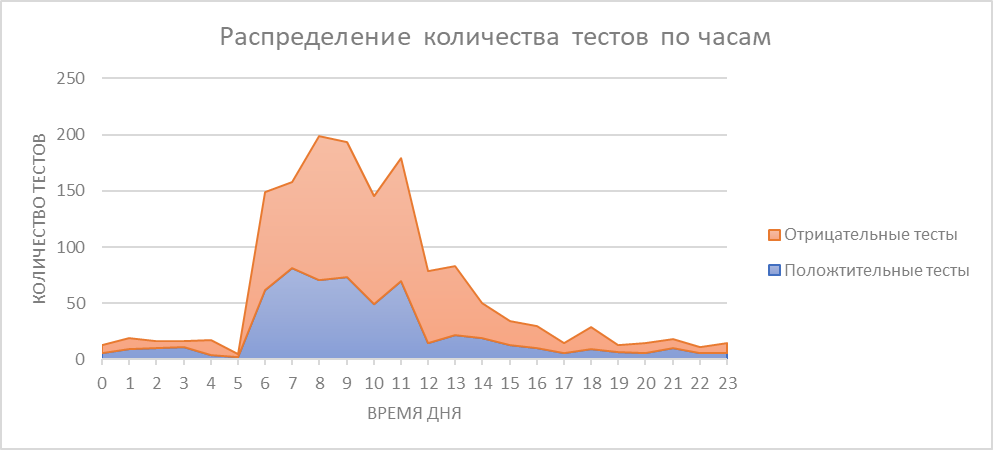

Mais le plus désagréable - les stands ne fonctionnaient pas de la même manière. En plus des problèmes compréhensibles répétés sur notre stand au bureau, il y avait aussi des problèmes mystiques, qui étaient difficiles à gérer. Par exemple, la carte échoue deux fois au test, affichant des erreurs à différentes étapes. La troisième fois est réussie. L'erreur se répète périodiquement sur le site de production à distance, mais ne se produit jamais dans nos bureaux, malgré le fait que notre stand fonctionne de manière beaucoup plus intensive (presque chaque nuit, le logiciel est testé automatiquement). L'entrepreneur avait une version concernant un réseau électrique bruyant, car la nuit, les tests étaient plus réussis que pendant la journée. Peut-être parce que la nuit, l'usine a moins de sources d'interférences. Voyons voir si c'est vraiment le cas. Voici un graphique normalisé avec le pourcentage de tests réussis et infructueux par heure de la journée:

Oui, il y a une anomalie de 0 à 3 heures du matin, le ratio de tentatives réussies et infructueuses est meilleur. Passons au tableau avec la répartition du nombre de tests réussis et infructueux par heure:

Le nombre total de tests effectués de 19 à 6 heures du matin (la production est probablement endormie à ce moment-là) est de 307. Positif - 45%. Au total, tests effectués pendant les heures de travail - 1150. Positif - 37%. C’est vraiment mieux la nuit! Mais l'ajout d'un parasurtenseur et d'un onduleur n'a pas résolu le problème, nous n'avons pas creusé davantage. changé l'entrepreneur.

Deuxième production

Les statistiques des tests de «Production A» ont indiqué une faible qualité des produits qui ne s'amélioraient pas avec le temps, et le rythme n'a pas permis la libération de l'ensemble du lot d'appareils dans un délai raisonnable. En plus de tout ce qui précède, il s'est avéré que l'entrepreneur avait acheté et installé les mauvaises batteries (la moitié de la capacité) et les cartes mémoire défectueuses mortes pendant le formatage. Après avoir reçu les quelques centaines de premiers appareils assemblés (arbre, dans des boîtes de composants), une décision volontariste a été prise de changer d'entrepreneur (appelons-le «production B»).

Finalisation de l'appareil

Le passage à une nouvelle production a nécessité un changement de documentation. Nous avons fixé la forme des LED et déplacé le petit composant (accéléromètre) de l'autre côté de la carte.

- Le transfert de l'accéléromètre de l'autre côté de la carte est associé à l'épaisseur du gabarit d'application de pâte à souder. Lorsque des composants de différentes tailles sont situés sur un côté, il y a parfois un problème avec l'application de pâte à souder. Lors du choix d'un pochoir plus fin, il peut y avoir un manque de soudure sous les gros composants. Avec un plus épais , des cavaliers apparaissent sous les composants avec un petit pas. Il existe bien sûr des pochoirs à plusieurs niveaux . Mais, selon les technologues, leur utilisation entraîne d'autres problèmes à éviter.

- Formation de LED. Lors de la conception, nous avons utilisé la moulure recommandée par Kingbright.Voir l' image:

Lors de la vérification de la planche, nous avons eu une discussion sur l'optimalité d'un tel pliage des jambes. Le premier entrepreneur n'a pas insisté, mais pour le second ils ont fait plus technologiquement:

Une telle mise en forme de terminal nécessite un équipement beaucoup plus simple et est plus rapide.

Finalisation des stands et mise en place

Râteau n ° 2 Lors d'un changement de production, vous devrez à nouveau déboguer l'équipement de test.

Nous pensions que notre stand était prêt, car il avait déjà testé plusieurs centaines d'appareils. Mais la nouvelle production avait mis en place des processus de contrôle qualité interne, dans lesquels il fallait s'intégrer. Nous suivons le processus de production depuis le tout début. Photo de la vraie ligne:

Une fois en ligne, les pièces multiples dotées de circuits imprimés reçoivent principalement des codes QR uniques. Ils sont appliqués par un graveur laser (1). Ces codes sont utilisés par la chaîne de montage pour identifier chaque multi-pièce et la planche dans sa composition. Si un défaut est découvert à l'avenir, il recevra une liaison avec le conseil d'administration. Ensuite, la pâte (2) est appliquée sur les planches, les composants (3) sont placés. Une fois téléchargés dans le programme d'installation, les codes sur les packages de tous les composants sont également scannés. Ainsi, on sait toujours quelles planches ont été touchées. En cas de défaut de masse, vous pouvez comprendre qui a fourni un lot particulier de composants et résoudre les problèmes. Après avoir installé les composants, les panneaux traversent le four (4). La soudure est prête. Le deuxième côté de la carte est un autre passage le long de la ligne, les composants de sortie sont soudés séparément.

Les unités d'impression entièrement assemblées sont testées. L'opérateur place la carte en un clin d'œil et scanne le code QR sur la carte.

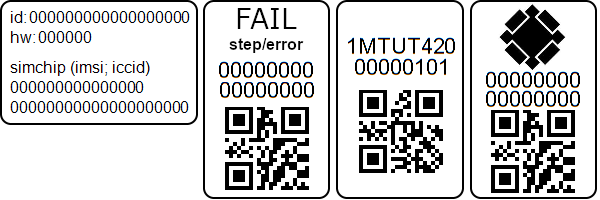

Après le test, le microcontrôleur de la carte se voit attribuer un numéro de série fonctionnel, l'imprimante du stand imprime les étiquettes. En cas de test réussi, trois étiquettes sont imprimées, dont deux collées sur la planche et une sur l'emballage d'expédition. Si l'appareil ne réussit pas le test, une étiquette est imprimée avec l'inscription FAIL, le numéro d'étape / numéro d'erreur, le numéro de série et le code QR. Cela permet de trier et de réparer le mariage.

Dans la section suivante de l'assemblage final dans le boîtier, l'opérateur lit l'étiquette pour générer un autocollant sur le boîtier.

Ainsi, absolument chaque histoire de sa création est connue sur chaque produit. Quelle carte de circuit imprimé, à partir de quels composants de la bobine, comment se sont déroulés les tests pour chaque élément de la procédure de test.

Difficultés d'intégration

Nous avons réussi à lire le code QR de la carte avec un scanner de stand seulement après plusieurs heures d'expériences. En même temps, à partir d'un morceau de papier, un code de la même taille était lu avec fracas. Il s'est avéré nécessaire de reconfigurer le lecteur en une image inverse. Il est configuré en lisant les codes nécessaires dans les instructions!

Ensuite, nous avons pris des échantillons des planches assemblées à notre bureau pour tester le banc d'essai (désolé pour le jeu de mots). Après un certain temps, la lecture du code a de nouveau rencontré des problèmes. Ha! Configurez maintenant le lecteur! Mais cette fois, il s'agissait de micro-rayures, invisibles à l'œil, mais violant l'image du scanner. À la production, les codes QR ont été rapidement augmentés.

Une fois, un relais a soudainement été grillé, qui était chargé d'alimenter le stand. Les relais ont été remplacés, mais la même chose s'est produite sur un autre stand (le nôtre, le laboratoire), qui a alors eu le temps de fonctionner plusieurs milliers de fois. L'affaire s'est avérée passer de la capacité de la source d'alimentation à la capacité d'entrée de l'appareil. L'alimentation Pogo-pin souffrait également d'une telle commutation. Il nous a toujours semblé que notre source de laboratoire était en mesure de limiter le courant de sortie. Il s'est avéré que sa capacité de sortie est si grande qu'à une tension de 27 V, l'énergie de décharge est suffisante pour faire fondre la tige de soudure s'ils court-circuitent la sortie. Pour limiter le courant de crête, nous avons ajouté un starter en le shuntant avec une diode.

En conséquence, nous avons sorti un autre ensemble d'équipements de stand, en plus des deux existants, et avons complètement réécrit le logiciel. Deux stands travaillaient en production sous la direction d'un testeur, un stand était de service au bureau. Nous avons réussi à réduire le temps de test moyen de l'unité d'impression: de 2m 51s en "Production A" à 2m 04s en "Production B". Voici la répartition temporelle des tests dans les deux usines:

Plus de stands!

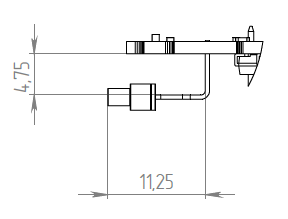

En plus des supports pour tester les assemblages de circuits imprimés, nous avons développé et lancé le mini-support Hydra pour tester les assemblages de câbles. Le voici:

C'est simple arrangé - nous collons le câble avec tous les connecteurs, appuyez sur le bouton. Il n'enregistre rien, mais il émet un bip froid et change la couleur du bouton en rouge lorsqu'une erreur se produit. Voici le GIF

Les critiques de la production étaient tout simplement géniales.

Ce qui a été réalisé

Il a été possible d'intégrer le stand dans le cycle de production et d'obtenir une traçabilité complète à toutes les étapes de la production du produit. Pourquoi la traçabilité? Pour que vous puissiez gérer la qualité à toutes les étapes.

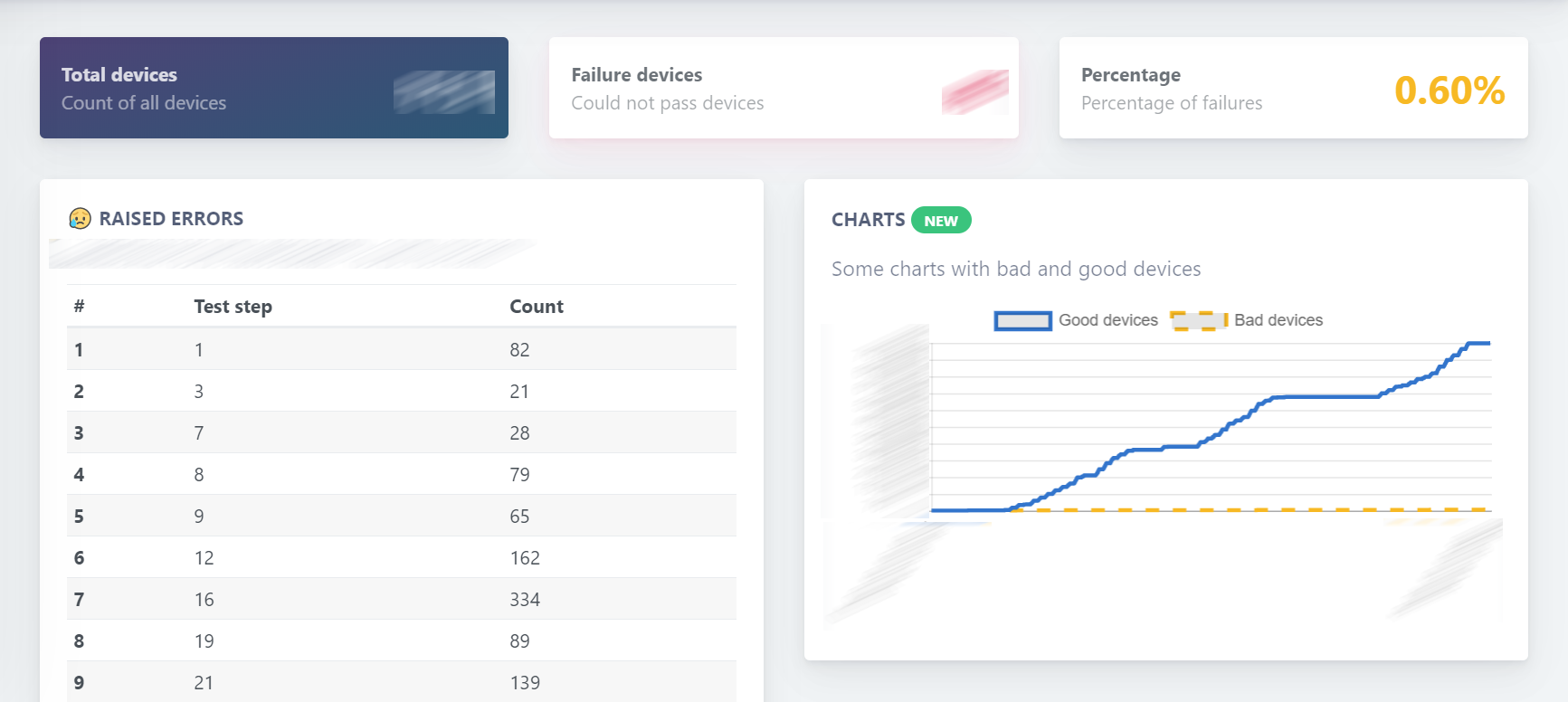

Pour surveiller ce qui se passe en temps réel, nous avons créé une page Web où il est possible de suivre les performances et les problèmes émergents.

Voyons plus en détail comment les choses se passaient dans la deuxième production et comparons avec la première. Tableaux des tests quotidiens:

On voit quand les tests se sont levés (marqués par des cercles) - la première fois a été la défaillance du relais de stand, la seconde - le retard dans l'expédition du matériel de péage. On voit qu'en plus de ces deux points, la vitesse de la deuxième production est beaucoup plus élevée. Il y a aussi des tests infructueux, mais maintenant ce sont principalement des problèmes avec le réseau GSM et les cartes SD non formatées. Un assemblage défectueux des unités imprimées ne suffit pas.

Comparez la répartition des appareils dans le groupe par le nombre de tests effectués:

Seuls 66% des appareils de mauvaise production ont réussi le test la première fois. En forte production, tel 83%. À partir de la deuxième fois - 13% et 11%, respectivement. Dans les instructions au stand, il est permis de passer le test de la deuxième fois. Compte tenu de cela, nous pouvons dire que 21% des appareils de la première production et 6% du second ont été envoyés pour révision. La différence de qualité est de 3,5 fois.

En l'absence de résultats d'essais, le seul critère pour évaluer le travail de deux industries serait un seul - la vitesse d'expédition. Et nous avons donc la possibilité d'évaluer la qualité du produit, et en temps réel.

Enfin - un graphique récapitulatif des tests de l'appareil pendant toute la durée:

La qualité des nœuds d'impression qui entrent dans les tests fonctionnels sera très différente. Et il ne sera idéal dans aucune production, le mariage est inévitable.

À propos de différentes choses

Logement

Lors de la conception du module, nous avons d'abord pris le boîtier fini de la célèbre société chinoise à la lettre G, les trous pour les connecteurs et les LED ont été fraisés.

Au stade des achats pour la production, le bâtiment fini avec transformation s'est avéré être la position la plus longue, et il a été décidé de produire ses propres bâtiments. Un entrepreneur distinct a pris en charge le développement et la coulée du corps. Cela s'est plutôt bien passé pour eux:

La version finale est devenue grise:

Résumé

Au total, nous avons consacré environ 2000 heures-homme au développement de stands, à l'ajustement et au soutien de la production, ce qui représente environ 40% de toutes les ressources des développeurs du projet. La contribution des tests automatisés au coût du premier lot était d'environ 15%.

Au moment de la rédaction du présent document, plusieurs milliers de modules de télémétrie ont été expédiés au client. Ils se sont dispersés dans tout le pays et aident le propriétaire des appareils à gagner un peu plus efficacement.

En ce qui concerne les coûts de temps, nous pourrions commencer à expédier des produits en série huit mois plus tôt (principalement en raison du transfert de production). Pas besoin de perdre du temps et des efforts pour choisir des partenaires fiables.

La production en Russie peut être très différente. Sous-sol et professionnel, à petite échelle et de masse, cher et abordable, bon et pas très. Quoi que vous choisissiez, obtenir de nombreux appareils de haute qualité ne fonctionnera pas rapidement.

En automne, nous prévoyons de tenir des réunions en ligne et hors ligne dédiées au développement et à la production d'électronique en Russie. Si vous êtes intéressé, inscrivez-vous pour le

lien .

Parlez-nous de votre production dans les commentaires. Nous serons ravis de vous conseiller et de critiquer.