Je veux parler de la deuxième version de ma machine électromécanique en marbre et du processus de sa conception. À propos de la première voiture en spirale que

j'ai déjà écrite ici sur un moyeu Depuis, peu de temps s'est écoulé et maintenant, en principe, le plan a été mis en œuvre: deux ascenseurs et deux descentes fonctionnent ensemble comme un seul système, transfèrent les balles l'une à l'autre en les mélangeant dans un ordre aléatoire. Honnêtement, je n'aime pas tout ici, certaines choses nécessitent un retravail ou un réglage plus fin, mais je suis content qu'en général je l'ai fait. Le résultat sur la vidéo!

Je travaille comme programmeur. Lors de la programmation, il arrive souvent que vous écriviez et déboguez le code pendant une semaine, mais ensuite, en y repensant, vous supprimez simplement tout ce qui a été créé par le surmenage en une semaine, et vous réécrivez en deux heures déjà propre, travaillant et peigné. Lors du développement de ma machine à marbre, je suis tombé sur le fait qu'ici, dans le monde physique, ce principe ne fonctionne pas. Soit cela fonctionne, mais faiblement ... ou je ne comprends pas encore comment le faire fonctionner de cette façon.

Il y a un certain nombre de problèmes.

Le premier problème est probablement ma qualification insuffisamment élevée en tant que concepteur de machines à marbre; Je pense que c'est un inconvénient temporaire, peut-être que je peux encore pomper mes compétences. J'ai utilisé l'environnement de conception KOMPAS-3D. En vérité, maîtriser cet outil n'est pas facile. Peut-être que maintenant je peux utiliser environ 2-3% des capacités de COMPASS. J'ai dû relire un tas d'instructions et réviser un tas de vidéos de démonstration sur youtube. Actuellement, j'ai appris à concevoir des pièces individuelles, mais je ne sais toujours pas comment les combiner en une seule conception dans un modèle 3D pour m'assurer que les pièces tournantes interagissent correctement, ne s'accrochent pas les unes aux autres là où cela n'est pas nécessaire, que leur mouvement est suffisant. Ensuite, je n’imagine pas vraiment si dans les éditeurs 3D modernes il est possible de simuler le mouvement de pièces libres, par exemple, le mouvement d’une balle sur un plan incliné, en modélisant l’endroit où la balle tombe et ainsi de suite. En général, j'ai quelque chose à apprendre.

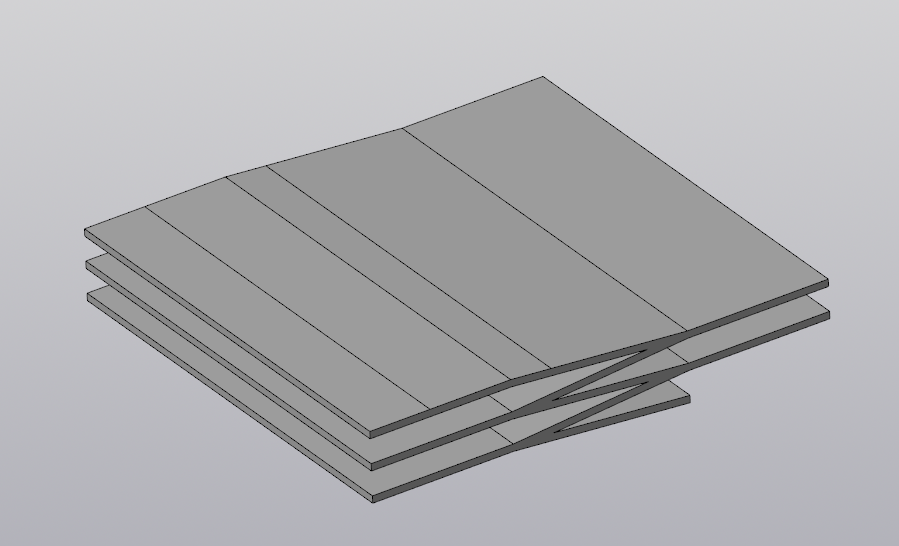

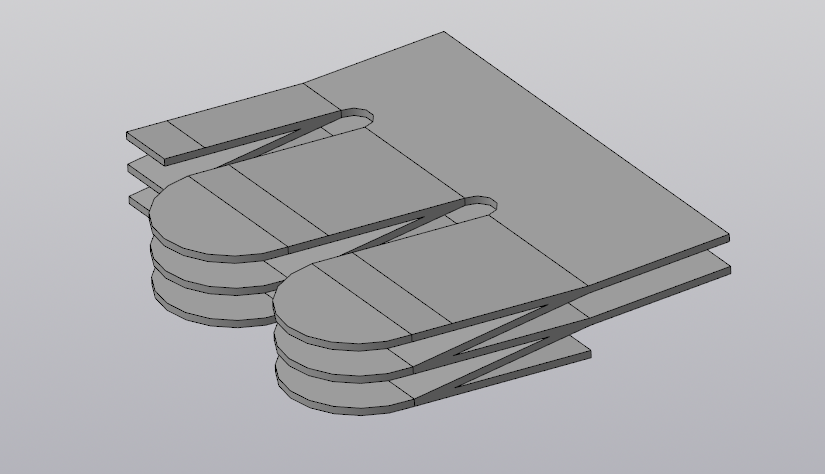

Je peux donner un tel exemple de mon COMPASS d'auto-formation. Même lorsque je concevais les premières machines à marbre en spirale, je suis tombé sur le problème que je ne savais pas comment faire plusieurs avions avec un léger angle. Il est facile de concevoir des pièces dont les plans principaux sont orthogonaux. Et si j'ai besoin d'un serpent descendant? J'ai ensuite trouvé et utilisé cette étrange astuce (rien de mieux que de me traverser l'esprit):

J'ai tracé un profil de descente dans l'avion, puis je l'ai pressé:

Puis il a coupé tout ce qui était superflu en projetant des croquis d'en haut:

Maintenant, je comprends déjà combien il était difficile et stupide d'utiliser une telle technique. Il serait beaucoup plus simple d'utiliser les plans de la boussole décalée, mais je ne pourrais pas le faire ... Maintenant, j'aurais rendu ce détail beaucoup plus facile.

Le deuxième problème est en partie lié au premier problème - c'est le temps d'impression. Une imprimante 3D avec impression en couches prend un certain temps. Il s'avère que si je ne sais pas encore comment modéliser l'interaction des pièces dans le logiciel, alors pour vérifier l'opérabilité du nœud, vous devez passer beaucoup de temps et de plastique. Il m'est arrivé de concevoir deux parties, puis d'imprimer, mais elles ne s'emboîtent pas bien et je dois changer quelque chose dans le modèle. Et c'est encore une perte de temps et de plastique. Mais le plastique n'est pas cher du tout, ce n'est pas si dommage, mais le temps ... oui, c'est dommage.

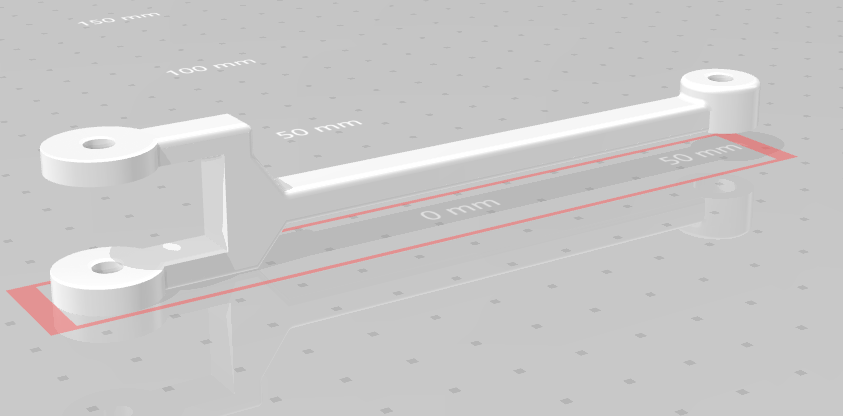

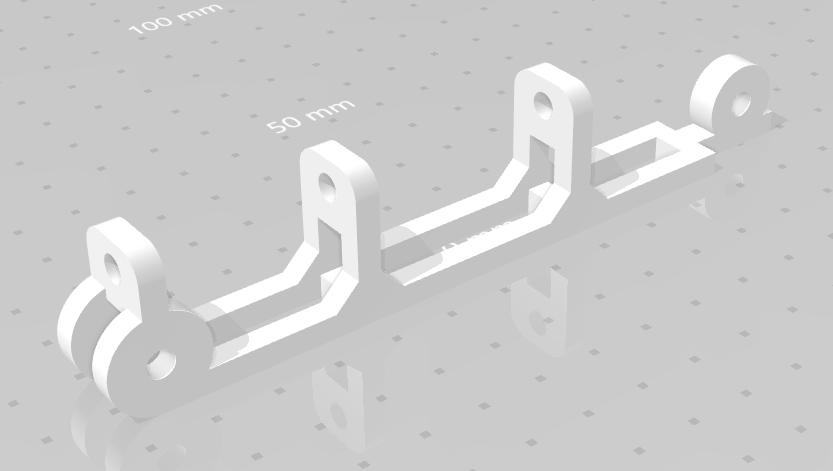

Le troisième problème est le manque d'expérience. Beaucoup d'erreurs que j'ai commises proviennent de la naïveté et de l'inexpérience. Marble Machine est une machine robot avec d'innombrables états lorsque vous comptez les emplacements de toutes les boules comme un état séparé. La machine comporte de nombreuses pièces mécaniques mobiles. Lors de la conception de la grue, j'espérais pouvoir connecter les pièces en plastique en mouvement à travers les trous, simplement avec des vis / goujons et des écrous sur les rondelles. Mais il s'est avéré que cela ne fonctionne pas. Les trous conçus dans les pièces en plastique après l'impression sont soit trop petits, soit trop grands, ou se détachent rapidement pendant le fonctionnement. Les écrous, même à travers les rondelles, sont toujours desserrés. Des écrous autobloquants avec un anneau en nylon améliorent la situation, mais le jeu est toujours inacceptable. Ne serrez pas l'écrou - il pendra et serrez - il y aura beaucoup de friction, le moteur ne tirera pas. J'ai testé tout cela sur moi-même jusqu'à ce que je réalise ce qui doit être fait le plus correctement possible, à savoir: partout où des roulements doivent être placés sur des pièces mobiles. Une telle solution simple, qui supprime le jeu et une excellente mobilité, une friction minimale et rien ne se dévisse spontanément. J'ai dû refaire de nombreux modèles pour utiliser le roulement. Par exemple, voici des modèles de deux pièces de bielle pour un moteur pas à pas:

et ici:

Maintenant, ils sont reliés par un roulement. J'ai conçu une rainure à partir du siège du roulement afin qu'il soit possible d'insérer fermement le roulement dans l'ajustement serré et il est même possible de le serrer avec une vis.

Ces photos montrent les endroits où se trouvent maintenant les roulements:

et bien plus:

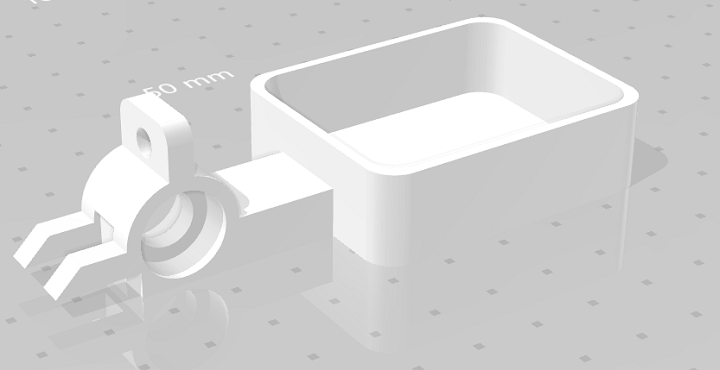

Ensuite, le problème suivant est la rigidité de la structure. Comme vous pouvez le voir, j'essaie de créer une sorte d'objet d'art robotique mécanique, et la combinaison de métal blanc, noir et brillant n'est pas accidentelle. Dans la tige de la grue, je voulais mettre un goujon métallique M4. Elle devait donner à la barre la force nécessaire et aurait dû briller "dans les rayons des projecteurs" (si je les avais). Cependant, cela n'a pas fonctionné. Avec un poteau métallique, le poids et l'inertie de la barre augmentent considérablement. Mon pauvre moteur pas à pas a à peine soulevé une telle barre, mais elle est presque tombée. J'ai dû prendre des mesures extrêmes ici: j'ai imprimé sur mon imprimante une épingle en plastique blanc (PLA blanc) d'un diamètre de 4 millimètres, que j'ai simplement collée à l'intérieur de la barre à l'endroit où je voulais mettre l'épingle en métal. Ça s'est bien passé. Construction pas très résistante, mais très légère. La deuxième idée qui m'est venue plus tard - la grue devrait être avec un contrepoids! Et pourquoi n'y ai-je pas immédiatement pensé? Voici la question: refaire le modèle et retaper la barre entière ou imprimer un petit ajout à la barre existante et «travailler avec un fichier»? J'ai choisi la seconde, donc plus vite - j'ai fait une pièce séparée qui contiendrait une place pour les roulements et une caisse sous la charge - un contrepoids:

J'ai scié la queue de la tige et collé une nouvelle pièce à l'ancienne en utilisant du dichloroéthane.

Ici, la photo montre le lieu du collage. Bien que ... tout n'est pas clair ici, car comment équilibrer le robinet? Il a un poids variable quand il laisse tomber des boules ... Je dois dire que j'ai encore sous-estimé le poids des boules métalliques elles-mêmes. Bien qu'ils ne soient pas grands, 12,5 mm, mais pèsent chacun 8 grammes, mais agissent sur une large épaule. Lorsque la grue soulève trois balles à la fois, puis les lance en position haute, des vibrations élastiques se produisent sur la tige. Et comment pourrais-je les prendre en compte à l'avance? Je ne peux pas imaginer. Est-il possible de calculer en quelque sorte dans COMPASS ou autre CAD?

En général, lors du développement de cette machine à marbre, j'étais confronté au fait que beaucoup de choses ne fonctionnent pas comme je l'imagine. Par exemple, le plus simple est un entonnoir pour collecter les balles. Ici, j'ai fait un rendu 3D de cette partie:

Il semblerait que ce qui pourrait mal tourner ici? Mais en fait, même cet entonnoir fonctionne différemment, pas comme je le pensais! J'ai fait le fond comme faisant partie de la surface de la sphère et j'ai pensé que les boules rouleraient le long d'un tel bol et que leur vitesse augmenterait en descendant vers la sortie. Mais non! Il s'avère que les balles roulent et abaissent en descente la pente de la surface est moindre, elles ralentissent à l'approche de la sortie. Peut-être que le rôle des étapes de 0,2 mm est l'épaisseur de la couche d'impression? Quelque chose n'est pas tout à fait ce que je voulais ou pensais. Mais au moins, il n'a pas remodelé cet endroit.

Un autre problème important est de savoir comment amarrer deux machines en marbre en une seule? J'avais déjà une machine à spirale et ça marche, peut-on la laisser telle quelle? Afin de m'accorder sur le niveau du flux de billes de la première machine à spirale, j'ai dû la démonter complètement, la concevoir en COMPAS et imprimer le support pour le support à spirale pour la faire monter et remonter la machine. Ensuite, il a fallu trouver un interrupteur de débit, une gâchette, un piège sous une gâchette, des pistes et des virages. En général, le processus de création était assez intéressant. J'ai un ami, et sa femme est artiste, et je me souviens avoir longtemps dessiné un dessin avec du poisson. Je viens leur rendre visite, je regarde, ces poissons normaux. Après une semaine, je viens - et les poissons sur la même photo nagent déjà dans l'autre sens. J'ai donc eu quelque chose comme ça aussi. Aujourd'hui, je suis venu et l'ai fait, mais demain, j'ai repensé et tout repensé, imprimé un autre modèle, l'ai installé, l'ai testé.

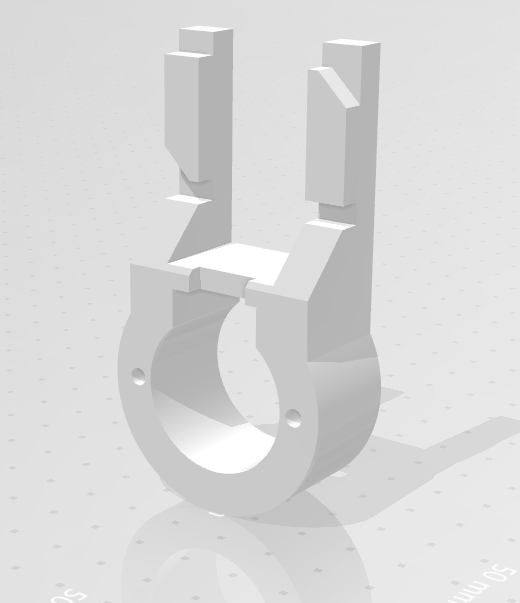

Ensuite, je vais vous dire quels autres détails ont été conçus. Voici un rendu 3D de ces modèles. Support de grue:

Sur un rack, des ouvertures d'atterrissage sous les cartes de conducteur du moteur sont fournies.

J'attache la deuxième partie au support de grue: support moteur pas à pas:

Il y avait aussi un problème imprévu - le support était trop durable et trop épais. Maintenant, le moteur a des problèmes de refroidissement. Vous devrez peut-être repenser ce site.

Sur la crémaillère par le haut, la partie «triangle» est fixée avec des vis avec un siège de roulement pour supporter la tige de la grue:

Deux parties de la tige de grue:

et ici:

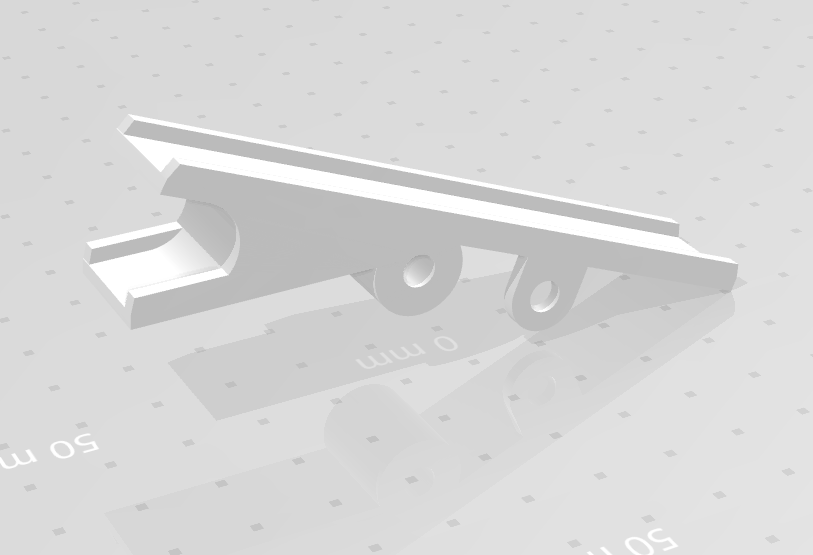

L'une des parties les plus importantes est le déclencheur de déclenchement:

et un autre bol pour attraper les balles d'un déclencheur:

Il existe de nombreux autres détails mineurs qui d'une manière ou d'une autre ont dû être inventés, conçus et imprimés en déplacement.

Pour vous dire la vérité, après avoir assemblé toutes les mécaniques, quand je suis passé à la partie électrique et à la partie logicielle du projet, j'ai même poussé un soupir de soulagement, là tout est simple!

Pour programmer la carte FPGA du Mars rover 3bis, démarrer deux moteurs pas à pas, connecter le solénoïde de la grue et organiser un sondage du commutateur à lames, cela m'a semblé une tâche beaucoup plus simple que la conception et la mise en œuvre de la mécanique du robot Marble Machine. Mais la programmation FPGA, c'est une autre histoire, si quelqu'un est intéressé, vous pouvez

lire ici .

Maintenant, je pense déjà à concevoir les types d'ascenseurs suivants pour la prochaine version de Marble Machine v3. Il y a des options ici: vis d'Archimède, palans pas à pas, engrenages. Il y a quelque chose à penser et quelque chose à lui casser la tête.