Dans les discussions sur un article

précédent ,

proton17 a écrit que les BGA ordinaires ne volent pas dans l'espace, donnant des liens vers des boîtiers de type CCGA comme exemple de fiabilité. J'ai décidé de régler ce problème et j'ai trouvé beaucoup d'informations intéressantes (merci en grande partie à cette personne ↓).

Malgré leurs avantages (nombre maximum de fils par rapport aux dimensions pour une étape donnée, faible inductance terminale, auto-nivellement lors du soudage), les boîtiers de type BGA présentent un sérieux inconvénient pour des applications fiables - l'impossibilité d'un contrôle visuel fiable de la qualité des joints soudés.

La question de l'applicabilité des composants BGA dans des applications fiables n'est pas nouvelle; en 1995, le JPL a mené des recherches sur leur fiabilité dans diverses conditions. Les résultats des travaux ont été systématiquement présentés dans de nombreuses publications par le vrai gourou de ce sujet, R. Jafarian [1-5]. Dans un premier temps, les boîtiers en céramique et en plastique «ordinaire» ont été examinés pour la planéité de la surface en utilisant le balayage laser. Pour la mesure de la planéité, la différence entre la balle la plus basse et la balle la plus haute a été choisie. Plus cette différence est petite, moins il y a de risques de défauts de soudure. Les corps céramiques avaient plus de planéité, ils se sont également améliorés avec une diminution du nombre de conclusions. Ce paramètre est d'autant plus critique que la soudure à haute température est utilisée pour le soudage. La deuxième étape - montage sur circuits imprimés (FR-4 et polyimide) et cyclage thermique. Les connexions électriques sur la carte et à l'intérieur du boîtier BGA de test ont été organisées de manière à former plusieurs groupes de connexions série (marguerite anglaise). Dans chacun de ces groupes, la présence de perturbations de connexion a été surveillée par le critère de résistance excessive de 1 kΩ de plus de 1 μs. Ce critère est défini dans IPC-SM-785, cependant, il n'est pas suffisant, car même une connexion complètement fissurée peut ne pas dépasser la valeur seuil spécifiée en raison du pincement des contacts dû aux bornes voisines [4].

En raison de la grande différence entre le KTP de la céramique et le FR-4 / polyimide, le boîtier CBGA est tombé en panne plus tôt que le plastique. De plus, des échecs antérieurs ont montré des boîtiers en plastique avec une gamme complète de terminaux, contrairement aux boîtiers avec remplissage périphérique, car sous le cristal, il y a une augmentation locale de l'inadéquation KTP entre le boîtier et la carte et c'est là que les premières défaillances se sont produites dans les connexions.

Parmi les résultats, on note l'influence de la température de transition vitreuse du matériau de la carte de circuit imprimé sur la fiabilité d'une plage de température étendue. FR-4 a montré en moyenne des résultats plus faibles que le polyamide. Ce résultat est confirmé dans l'article [6]: l'utilisation d'une carte de circuit imprimé FR-5 (avec Tg ~ 170

o C et KTP ~ 13 ∙ 10

−6 K

-1 ) offre une multiplication par quatre de la fiabilité par rapport au FR-4 habituel pour le boîtier SON- type.

Il convient de noter que le KTP d'une carte de circuit imprimé peut différer même au sein de la carte et dépend de sa topologie. Une large gamme de valeurs de 12 à 24 ∙ 10

−6 K

−1 est donnée dans [6]. Il existe également des données intéressantes (tableau 1) sur la dépendance de la fiabilité PBGA sur le diamètre de la balle, les plots de contact (KP) sur la carte (type NSMD) et la base de la puce (type SMD). Leur analyse révèle les schémas suivants:

- L'augmentation du diamètre de la balle, ceteris paribus, a augmenté le nombre de cycles thermiques retenus de ~ 20-30%.

- L'augmentation du diamètre de la boîte de vitesses uniquement sur le côté de la carte de circuit imprimé réduit la fiabilité, car la hauteur de la bille diminue. Cependant, avec une augmentation simultanée du diamètre du site à base de PBGA, les pertes de fiabilité associées à une diminution de la hauteur sont compensées par une amélioration de la zone de communication, et l'effet global devient positif.

- Une fiabilité maximale a été obtenue lorsque le diamètre de la boîte de vitesses sur la carte était légèrement inférieur à celui du microcircuit. L'auteur fait référence à un résultat similaire obtenu dans un autre ouvrage. Malheureusement, il n'y a pas de comparaison pour le boîtier avec un gros diamètre de bille.

L'article [7] montre expérimentalement une augmentation du nombre de cycles thermiques avec une diminution de l'épaisseur de la base céramique du corps. Je n'ai pas pu me familiariser avec l'article

précédent de l'un des auteurs avec une description du modèle de processus, mais les considérations générales sont les suivantes: plus le corps est mince, moins il résiste à la résistance à la traction, moins les conclusions sont lourdes.

Le taux de variation de température affecte le lieu d'occurrence prédominant des défauts dans les articulations - avec rapide (lorsque des contraintes locales surviennent), c'est du côté du boîtier, avec lent (lorsque le système parvient à atteindre l'équilibre thermique) - du côté de la carte de circuit imprimé. Pour la plage de température étendue, le plus grand nombre de défaillances de boîtiers en céramique CBGA a été dans la connexion du boîtier (63Sn37Pb) et de la bille (90Pb10Sn).

Ainsi, les principaux modèles évidents, confirmés expérimentalement en 1995, pour la fiabilité des composants BGA sont déterminés par l'expansion thermique et sont les suivants:

- Plus le boîtier et le nombre de fils sont grands, plus la fiabilité est faible.

- Les conclusions les plus éloignées du centre sont les plus vulnérables à la destruction. Pour les boîtiers BGA en plastique, en outre, les conclusions dans le domaine du cristal sont vulnérables

- Les boîtiers en céramique sur une carte de circuit imprimé PCB présentent une faible fiabilité. De plus, ils ne sont pas aussi bien alignés pendant le soudage (car ils ont une masse plus importante) et sont plus sensibles à la quantité et à la qualité de l'application de la pâte à souder, ce qui complique le processus de formulation d'une installation fiable des composants.

Digression lyrique. L'utilisation de cartes de circuits imprimés à base de céramique LTCC éliminerait le problème de non-concordance KTP. C'est peut-être l'une des directions pour le développement de REA pour l'espace, ce qui entraînera une diminution du coût de ces cartes de circuits imprimés.

Pourquoi utiliser des étuis en céramique? Cette question a été abordée par

BarsMonster dans l'un des

articles . À propos du fait qu'en plastique, les cavaliers sont supportés sur toute la longueur par le composé, d'une part, c'est logique, mais d'autre part, l'inadéquation KTP des matériaux du boîtier en plastique (composé, silicium, textolite, cavalier métallique) crée un grand nombre de problèmes dans une plage de température étendue. Des arguments supplémentaires en faveur de l'utilisation de boîtiers en céramique sont la valeur KTE proche du silicium, une conductivité thermique élevée, une large plage de températures (ce qui est important pour le processus d'assemblage), une hydrophobicité plus élevée et un développement de processus d'étanchéité plus facile.

Sur Spirit et Opportunity, des corps en céramique ont été utilisés, mais pas le type CBGA, mais le

type CCGA (Fig.1): en eux les boules ont été remplacées par des colonnes (parfois renforcées d'une spirale en cuivre) qui peuvent supporter de lourdes charges (

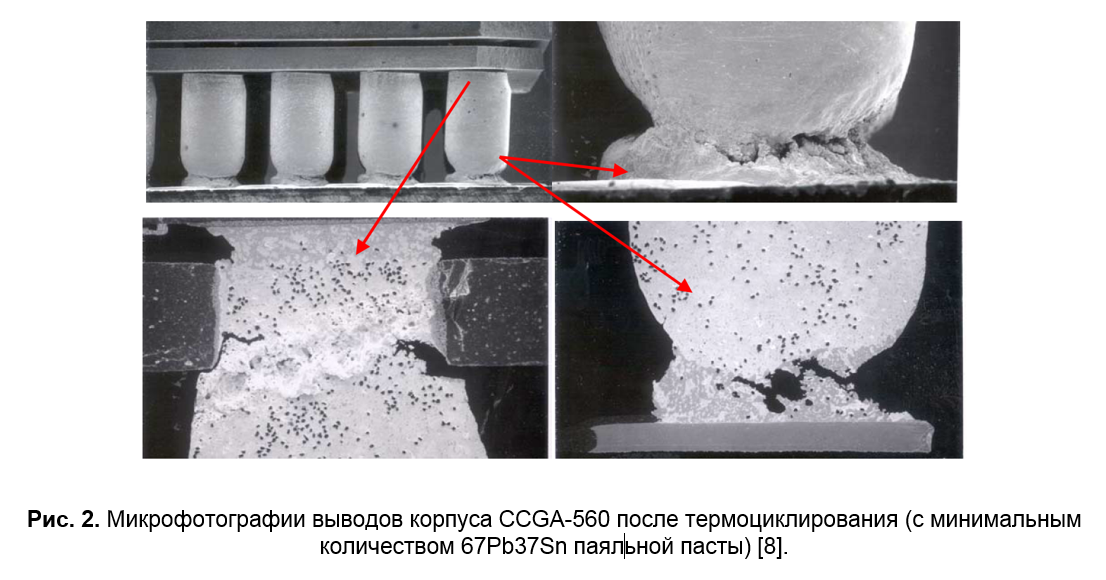

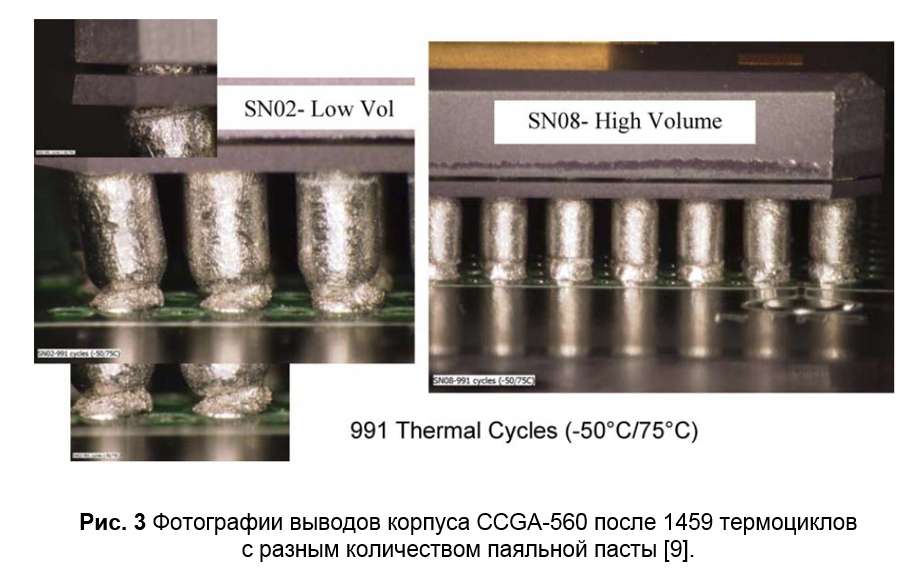

voici les données qui une augmentation de 2 fois de la hauteur réduit les contraintes mécaniques et les contraintes de 30%). Malgré le fait que ces missions ont réussi et même dépassé leurs tâches, il convient de noter que les processeurs de production dans les boîtiers de la GCAC se trouvaient dans une unité à température contrôlée. Les articles [8, 9] présentent une comparaison de la GCAC et de sa PBGA correspondante sous diverses conditions. Après 1075 cycles thermiques –50 / 75 ° C, le CCGA-560 a connu la première destruction du contact sur le côté du boîtier (une quantité accrue de pâte à souder a été utilisée pour l'installation, ce qui a amélioré la fiabilité de la connexion sur le côté de la carte, voir les figures 2 et 3), tandis que dans le PBGA-560 pendant 2000 cycles d'échecs n'ont pas été détectés.

Il est intéressant de se demander pourquoi les broches extrêmes sont biaisées vers le centre sur le côté de la carte. Le KTP de la carte de circuit imprimé est plus grand que le KTP de la céramique, ce qui signifie que la destruction se produit lors de la compression, dans la région des températures négatives. Cela m'a conduit au raisonnement suivant: le soudage et la fixation de la position relative se produisent près de la température de fusion de la pâte à souder, c'est-à-dire ~ 183

o C pour 63Sn37Pb, de sorte que toute la plage de températures de fonctionnement se trouve dans la région de compression de la carte de circuit imprimé par rapport à la base en céramique du boîtier. Et puis la température du point neutre n'est pas de 25

o C, c'est le point de fusion de la pâte à braser.

Afin de réduire la charge sur les bornes des boîtiers BGA (y compris en raison des effets de facteurs mécaniques), plusieurs méthodes sont utilisées: fixation sur les coins (jalonnement en coin anglais), aggravant l'espace entre le boîtier et la planche (sous-remplissage anglais). Cependant, les résultats des tests dans [9] montrent qu'une telle technologie non seulement ne résout pas le problème, mais, au contraire, ne peut qu'aggraver la stabilité structurelle aux effets des changements de température (Fig. 4).

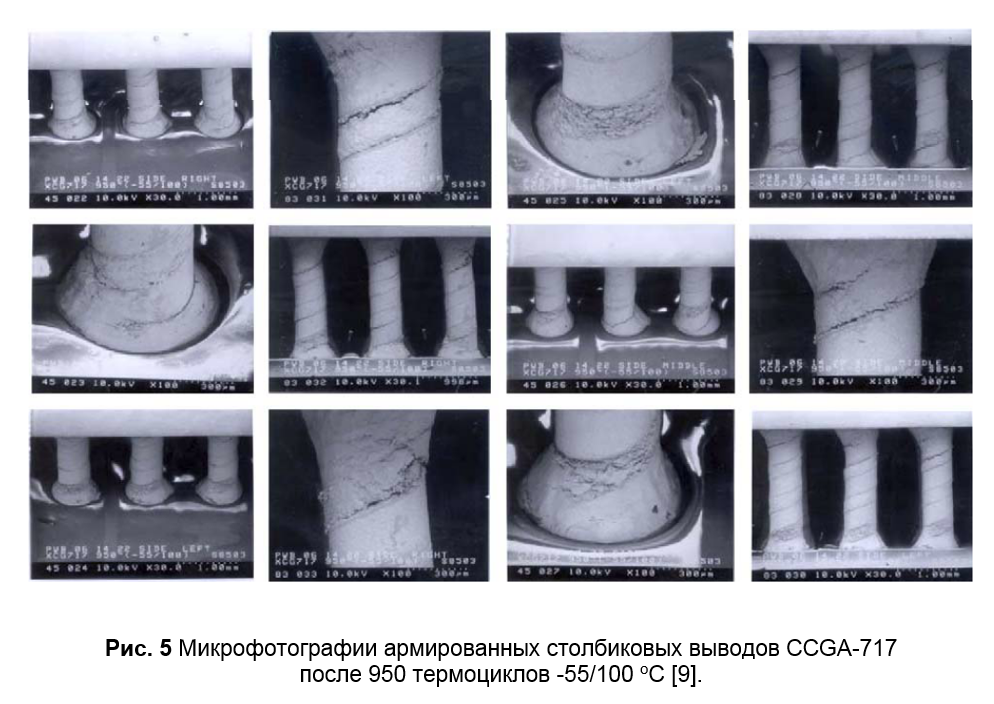

Le boîtier CCGA-717 avec des colonnes renforcées de plus petit diamètre a également été testé [9]. Comparé au CCGA-560 avec fils non renforcés, il a montré une plus grande résistance aux cycles thermiques: après 950 cycles de -55/100

o C il n'y a pas eu de pannes électriques, mais des défauts sur les fils avaient déjà commencé à se former (Fig.5). Dans le domaine public, il y a aussi les

résultats des tests réussis du CCGA-472 du laboratoire Aeroflex selon les normes de la NASA.

L'article [5] présente les résultats d'une étude de l'effet du revêtement de finition d'une carte de circuit imprimé sur la fiabilité des composants BGA. Il a été noté que pour ENIG, contrairement à HASL et OSP, qui étaient caractérisés par une destruction visqueuse des résultats, certaines constatations ont montré une destruction fragile des résultats. La norme IPC-9701A, qui décrit la méthodologie pour tester la fiabilité des joints soudés, interdit l'utilisation d'autres revêtements de PCB, à l'exception de HASL, OSP et IAg, afin d'éviter les effets des composés intermétalliques (également, soit dit en passant, la norme recommande l'utilisation de plots de contact de type NSMD avec des masques dentelés). Dans le cadre d'études spéciales [10, 11], les problèmes d'utilisation d'ENIG comme couche de finition n'ont détecté aucun motif et, par conséquent, une diminution de la fiabilité de la connexion est un événement difficile à prévoir. Apparemment, pour cette raison, la norme ne recommande pas l'utilisation d'une telle finition. Soit dit en passant, comme revêtement alternatif, entre autres, le revêtement ENEPIG a été envisagé, ce qui a donné de bons résultats (

dans l'original - «très bien exécuté et nécessite plus de tests»).

Le tableau 2 résume les données d'expériences sur la fiabilité des composants de type BGA, dont l'analyse indique la présence de certaines régularités (par exemple, une diminution de l'épaisseur de la base en céramique réduit considérablement la charge sur les conclusions). Ces données ne peuvent servir que de guide dans la conception, le critère de fiabilité est une expérience pour une technologie de conception et d'assemblage spécifique. À la fin de l'article [9], de précieuses recommandations sont données sur l'utilisation des composants BGA sur la base d'un résumé de l'expérience de la NASA d'une personne qui travaille sur la fiabilité des composants BGA depuis 1995. Voici quelques points:

- La plupart des boîtiers PBGA offrent une fiabilité suffisante pour les missions avec des différences de température limitées (par exemple, température contrôlée dans le boîtier du module). Avec une longue mission, des corps avec un grand nombre de conclusions (plus de 500) doivent être testés.

- Les boîtiers BGA en céramique avec un petit nombre de fils (moins de 400) peuvent satisfaire aux exigences de fiabilité pour les missions à court terme avec des différences de température limitées, mais pour les missions à long terme, les tests de qualification doivent être réussis même en cas d'exigences réduites pour les différences de température. Pour les cas avec un grand nombre de conclusions (plus de 500), des tests sont requis dans tous les cas.

- L'utilisation d'un composé de «sous-remplissage» n'est pas recommandée pour les GCAC en raison du jeu important entre le boîtier et la carte de circuit imprimé. En cas d'utilisation, le KTP du composé doit être proche du KTP de la carte de circuit imprimé (charge dans le plan) et des conclusions (charge dans la direction de l'axe Z), en outre, des tests individuels pour chaque application sont nécessaires.

- S'il est nécessaire d'augmenter la résistance aux contraintes mécaniques, la fixation d'angle (jalonnement d'angle anglais, collage de bord) est plus préférable pour les boîtiers CCGA et CBGA par rapport à la technologie underfill. Cependant, même ici, vous pouvez dégrader la fiabilité de matériaux mal sélectionnés.

Il existe d'autres

données : dans l'une des présentations JAXA, il est dit que son utilisation pour les boîtiers CBGA augmente le nombre de cycles avant qu'une défaillance ne se produise en moyenne 1,7 fois. Le plus souvent, les composés de type underfill sont utilisés dans les cas de type CSP, où la tâche principale, dans des dimensions aussi proches que possible de la taille du cristal, est d'assurer une transition entre le silicium à faible KTP et la carte de circuit imprimé KTP. Pour les composants BGA, comme déjà mentionné, il est nécessaire d'effectuer des tests dans chaque cas spécifique (sans possibilité de transfert des résultats même lorsque l'un des paramètres, y compris technologique) change selon le modèle des facteurs d'influence externes.

Combien de cycles thermiques le corps doit-il supporter? Bien sûr, cela dépend du modèle des facteurs d'influence. Avec la technologie d'assemblage optimisée, le critère de fiabilité généralisé en l'absence de pannes pour 500 cycles de -60/125

est satisfait par de nombreux types de cas (voir tableau 2). Cependant, «pas un seul cycle thermique», le boîtier ne doit pas accumuler d'humidité, il doit offrir une faible résistance thermique, il doit offrir une résistance aux facteurs mécaniques, etc. Et selon la liste complète des critères pour les boîtiers en céramique, la fiabilité est statistiquement plus élevée. Les fabricants de composants électroniques pour les équipements spatiaux, tels que Aeroflex et MSK, libèrent leurs microcircuits dans des boîtiers en céramique et en verre métallique. Oui, pour l'exécution du type BGA, le montage sur des PCB crée des problèmes en raison de l'inadéquation KTR, vous devez donc inventer des moyens d'augmenter la fiabilité des connexions - réduire l'épaisseur de la base, l'utilisation de bosses, la composition, etc.

Il est important de comprendre que ce n'est pas une question de technologie d'emballage en général, mais de savoir si un microcircuit particulier répond aux exigences de fiabilité et de résistance aux facteurs d'influence. Vous pouvez utiliser un microcircuit commercial dans un boîtier en plastique, s'il réussit le cycle de test complet. Dans le même temps, des tests réussis ne signifieront pas que le «même» microcircuit d'un autre fabricant ou même d'un autre lot satisfera aux exigences de fiabilité. C'est la différence entre une BCE fiable, qui est inhérente au prix - le fabricant prend en charge les coûts des tests. Le même 3D PLUS effectue la sélection de micropuces en plastique pour certains de ses micro-assemblages, mais de tels produits sont déjà beaucoup plus chers. Une autre façon consiste à effectuer des tests et une sélection du côté des consommateurs. Cela peut être justifié si la fonctionnalité requise n'est pas implémentée dans une exécution fiable, ou si le modèle des influences externes et les exigences de fiabilité pour la mission cible sont beaucoup plus faibles que les batteries électroniques fiables typiques sur le marché.

La demande de réduction de la masse des engins spatiaux (tout d'abord, le développement des petits engins spatiaux) pousse les constructeurs à produire des composants électroniques fiables dans des boîtiers en plastique, il

existe déjà des solutions sur le marché (en plus, elles sont également déclarées budgetaires). Peut-être que dans un avenir proche, la quantité de plastique fiable et certifié pour l'espace augmentera, répondant aux besoins des missions en orbite terrestre basse, et les boîtiers en céramique seront transférés sur des cartes de circuits imprimés LTCC afin de labourer l'espace lointain.

Littérature

[1] Reza Ghaffarian, «BGAs for High Reliability Applications», 1998.

[2] Reza Ghaffarian, «Évaluation de la fiabilité du réseau à billes pour les applications aérospatiales», 1997

[3] Reza Ghaffarian, «Analyses de fiabilité et de défaillance des assemblages de réseaux de grilles à billes à cycle thermique», 1998

[4] Reza Ghaffarian, «Fiabilité des boîtiers BGA pour des applications hautement fiables et fiabilité au niveau de la carte des boîtiers à puce», 1997

[5] Reza Ghaffarian, «Fiabilité de l'assemblage des BGA et effets de la finition des cartes», 1998

[6] Jean-Paul Clech, «Solder Joint Reliability Of CSP Versus BGA Assemblies», 2000

[7] Raj N. Master, Gregory B. Martin, etc. «Réseau de grilles à billes en céramique pour applications de microprocesseurs AMD K6», 1998

[8] Reza Ghaffarian, «Effet des types de packages de tableaux de zone sur la fiabilité des assemblages et commentaires sur IPC-9701A», 2005

[9] Reza Ghaffarian, «Paquets CCGA pour les applications spatiales», 2006

[10] FDBruce Houghton. «Projet ITRI sur la fissuration conjointe autocatalytique nickel / immersion», 2000

[11] FDBruce Houghton. «Résoudre le problème de l'ENIG Black Pad: un rapport de l'ITRI sur le Round 2», 1999