Je n'ai pas pris de stylo depuis longtemps ...L'année dernière, il a décrit plusieurs projets techniques de dépannage. Je veux continuer avec cet article.

L'unicité est que je poste le projet, non pas parce qu'il n'a pas été accepté ou non payé, mais parce que le client a donné sa permission, bien qu'avec certaines restrictions.

Contexte

Quelque temps plus tard, après la

publication d' un

article sur une imprimante 3D en métal , un entrepreneur m'a approché avec une proposition de coopération. Comme cela arrive souvent, la tâche consistait à inventer un vélo, c'est-à-dire il fallait ce qui existait depuis longtemps. Par conséquent, au lieu de coopérer, j'ai juste donné à la personne un conseil sur le fabricant et j'ai oublié pendant un certain temps. Mais, le boomerang de la bonté revient toujours. Un an plus tard, cet entrepreneur a abordé une nouvelle tâche que nous avons élaborée et dont je parlerai aujourd'hui.

Défi

Concevoir un appareil entièrement automatisé pour la production de sceaux et de tampons, avec une vitesse de production ne dépassant pas 5 minutes pour 1 impression standard.

Analyse

Je démarre tout projet avec une analyse détaillée. L'analyse est soumise à: problème, marché, client, client, concurrents, analogues, solutions dans des secteurs connexes, etc.

Une autopsie a montré qu'il existe plusieurs technologies pour la production de sceaux et de timbres, notamment:

- Technologie photopolymère. La technologie la plus simple et la plus courante à ce jour. La technologie consiste à exposer, à travers le gabarit, une résine polymère sensible aux rayons UV (à peu près, tout comme la résine photosensible est éclairée dans la fabrication de circuits imprimés).

- Gravure au laser. Ici, je pense que l'explication est superflue.

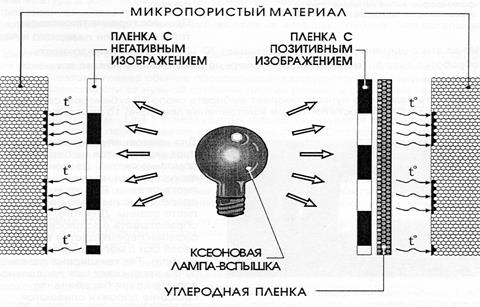

- Technologie Flash. Pour la fabrication des joints, cette technologie utilise un caoutchouc microporeux spécial dont les pores sont frittés par l'action de la température. Pour le frittage ponctuel, une lampe flash et un pochoir sont utilisés.

- Gravure mécanique. Rarement utilisé.

- Impression sur une imprimante 3D. Option exotique.

Nous avons démonté ces technologies par procédés, afin d'identifier les plus chères, du point de vue de l'automatisation:

- En technologie photopolymère, il s'agit d'un lavage de clichés d'un photopolymère non durci.

- En technologie laser, il s'agit de l'étalonnage périodique du laser et de l'élimination de l'odeur de caoutchouc brûlé.

- En technologie flash, les procédés sont simples, mais le matériau lui-même est cher (caoutchouc microporeux).

- La gravure mécanique, c'est le temps.

- Impression 3D - maintenance.

De plus, les technologies ont été analysées en termes de qualité du résultat.

Je ne donnerai pas de tableau comparatif, je peux seulement dire que la technologie flash a gagné, car:

- Haute résolution

- Peut être multicolore,

- Résistance à l'humidité

- Facilité d'utilisation (rempli de peinture),

- Gros cycle entre les stations-service.

En conséquence, il a été décidé d'automatiser la technologie flash.

Schéma de fabrication de tampons à technologie Flash

Schéma de fabrication de tampons à technologie Flash

Solution

La solution la plus simple serait de réaliser une mini ligne de production. Lorsque, dans la technologie elle-même, rien ne change, mais des dispositifs intermédiaires sont ajoutés. Ou un robot (suivant les tendances).

Mais cette approche nous est étrangère et c'est ce que nous avons trouvé:

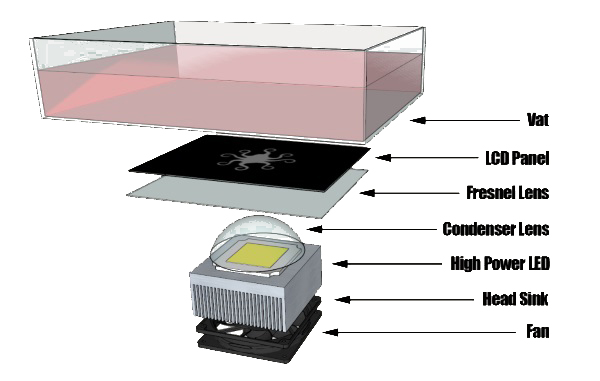

Option 1. Au lieu du modèle imprimé sur l'imprimante (pochoir), nous utiliserons la matrice du téléphone. Ce principe est appliqué aux imprimantes 3D (technologie LCD SLA UV). Cela nous permettra de ne pas déplacer le modèle, mais de le former directement dans la zone de travail de l'appareil, ce qui augmentera la vitesse et réduira le coût de la conception.

Schéma d'utilisation d'une matrice d'écran de téléphone pour l'exposition aux UVOption 2.

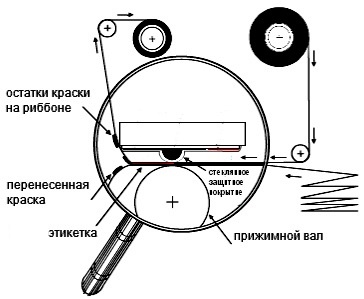

Schéma d'utilisation d'une matrice d'écran de téléphone pour l'exposition aux UVOption 2. Au lieu d'une lampe flash, pour le frittage ponctuel des pores de caoutchouc microporeux, nous utiliserons une tête thermique provenant d'une imprimante thermique (imprimante de reçus). C'est-à-dire un modèle n'est pas du tout nécessaire.

Schéma de fonctionnement de l'imprimante thermiqueOption 3.

Schéma de fonctionnement de l'imprimante thermiqueOption 3. Pour utiliser des options moins chères pour le matériau source, nous ne ferons pas cuire les pores, mais les obstruerons. Pour cela, nous utilisons:

Option 3a. imprimante thermique avec ruban (ruban de transfert thermique).

Schéma de transfert thermique du rubanOption 3b.

Schéma de transfert thermique du rubanOption 3b. Imprimante laser

Les options 1, 2 et 3a sont testées en pratique et fonctionnent bien. Bien sûr, il a fallu sélectionner les modes optimaux (par exemple, température de la tête thermique, vitesse, etc.), les matériaux optimaux (à la fois principaux et auxiliaires).

Option 3b. Bien qu'il soit théoriquement le plus prometteur, il nécessite toujours la sélection d'un matériau poreux résistant à la chaleur et peut-être une approche légèrement différente (par exemple, l'impression sur une micro-grille et ensuite l'utiliser comme pochoir).

Résultat

En conséquence, nous avons développé jusqu'à 4 options pour les nouvelles technologies d'impression. Tous ont une vitesse beaucoup plus élevée que nécessaire et le coût est inférieur à celui existant.