Après avoir commencé à écrire sur les stratégies de traitement, j'ai réalisé que je créais un «ensemble de singes» - un guide pas à pas même pour les nuls, mais pour les idiots, vous pouvez répéter mes étapes, créer vos propres modèles aussi, mais la compréhension n'est pas ajoutée. À une époque, lorsque j'ai soudainement décidé de devenir opérateur de fraiseuse, avec en arrière-plan le plus haut niveau médical, MBA et 10 ans de vente au détail d'ordinateurs, il m'était très difficile de parcourir la terminologie et un tout nouvel appareil conceptuel.

Bien sûr, la plupart des programmes de FAO sont équipés d'une bonne aide, mais néanmoins, ils ont été rédigés par des technologues pour les opérateurs, et une personne de la rue ne peut pas toujours comprendre ce que «les deux par incréments» est, pourquoi «zone de sécurité des cylindres» est nécessaire, quel type d'approche choisir et ce que c'est une telle chose.

Ci-dessous est mon humble tentative de passer en revue les concepts de base du fraisage avec une brève transcription. J'ai utilisé la terminologie russe des manuels de Delkamov, elle peut ne pas coïncider avec d'autres programmes de FAO, mais je pense qu'ici l'intuition et Google sauveront. Eh bien, et comme toujours, une goutte d'expérience personnelle dans le traitement des plastiques sur les machines de loisirs.

Vitesse de broche

En fait, la vitesse de broche est un paramètre non indépendant, cela dépend de l'outil et du matériau. Dans la documentation des fraises adultes normales, il existe un paramètre "vitesse de coupe" en m / min pour différents matériaux, c'est la vitesse du tranchant par rapport au matériau.

Pour calculer la vitesse de broche, il est nécessaire de diviser la vitesse recommandée par la circonférence. Mais il y a 2 problèmes: premièrement, nous coupons des matériaux «domestiques» tels que les plastiques et le bois, pour lesquels les fabricants ne spécifient pas de paramètres de coupe, et deuxièmement, nous utilisons des coupeurs amateurs, sur lesquels aucun mode n'est écrit du tout. Nous calculons donc la vitesse de manière empirique: nous dessinons une trajectoire simple telle qu'une rainure, démarrons la fraise dans le matériau à une petite avance (700-1000 mm / min) et commençons à la relever lentement à partir de 6000. Commencez à fondre / brûler - réduisez de quelques étapes. Selon l'expérience, pour les fraises d'un diamètre de 6 mm, la vitesse dans les plastiques visqueux (caprolon, PP, PE) est de 6-8K, en dur (ABS, PS, PC) - 8-12k, en bois - 15-18K, en pollen - 10-20K . Avec une diminution de diamètre, nous augmentons la vitesse; sur les finitions, nous augmentons également.

Vitesse d'avance

La vitesse d'avance est également un dérivé, mais pire encore - si, d'une part, elle dépend de nombres "d'alimentation en dent" lisibles / documentés, puis d'autre part, de la rigidité du système pièce-machine-outil-pièce (aka AIDS ) L'avance par dent Sz ou Fz se trouve dans la documentation de la fraise, où elle est décrite en mm / dent (mm / t). Multiplié par le nombre de dents de la fraise et la fréquence de rotation, il donnera la vitesse d'avance théorique maximale.

Mais il est difficile de mesurer la rigidité du système de lutte contre le SIDA, et ce n'est pas justifié, donc, comme toujours avec les gens de la maison, le paramètre d'alimentation est sélectionné par expérience: nous essayons différentes alimentations, à partir de 500 mm / min (nous parlons de plastiques, oui) lorsque nous nous arrêtons comme le son (ou tombe en panne) fraise, ou la pièce vole) - nous réduisons la vitesse. N'oubliez pas que les aliments pour les différents couteaux et les différents traitements seront différents. La règle générale est la suivante: avec une diminution de l'extraction dentaire, nous augmentons la vitesse, avec une augmentation - nous diminuons. Bien que des effets paradoxaux se produisent parfois dans les plastiques, par exemple, la qualité des surfaces verticales en POM est plus élevée à des vitesses plus élevées. Sur mes machines, lors du traitement des plastiques, j'utilise le plus souvent des vitesses de 1500 à 3000 mm / min, les surfaces sont complètement obtenues.

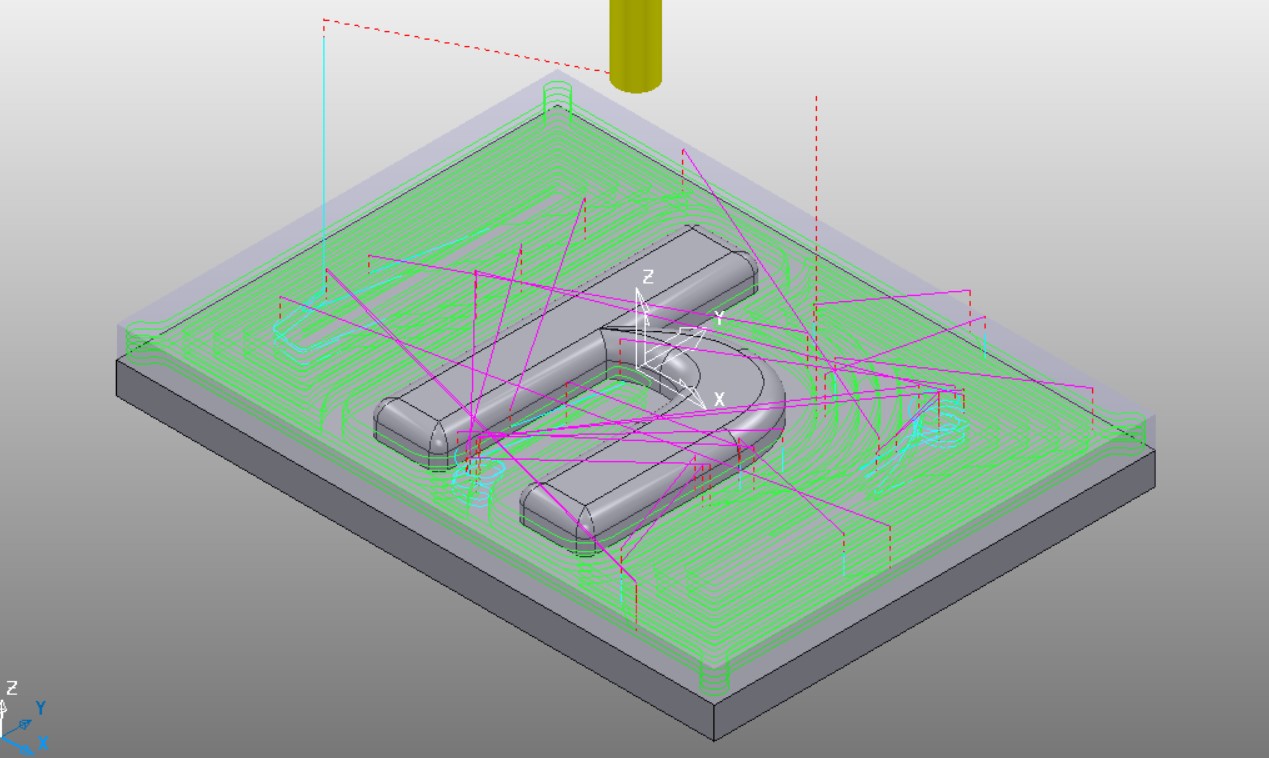

Zone de sécurité

La zone de sécurité, c'est aussi OB, est un ensemble de zones de machines où la CAM estime qu'il est garanti qu'elle ne rencontre ni les pièces ni les fixations. Les transitions sont effectuées à travers cette zone; dans celle-ci, par défaut, il est autorisé à passer en flux rapide. Dans l'usinage 2.5D ordinaire, il s'agit d'un plan - nous fixons la pièce de manière à ce qu'elle soit propre et sans nuage sur toute la zone d'usinage. Néanmoins, il est parfois judicieux de régler l'OB différemment, par exemple, si nous fraisons uniquement les côtés de la pièce et que nous fixons à travers les trous de la pièce au centre. De plus, certaines fraises n'impliquent pas la possibilité d'incisions verticales ou même inclinées dans le matériau et il est nécessaire d'expliquer au CAM que les transitions et les fils ne doivent être que latéraux. Dans la plupart des CAM normaux, pour cela, les types d'OB sont "bloc", "cylindre" ou même "modèle", qui spécifient les OB en conséquence.

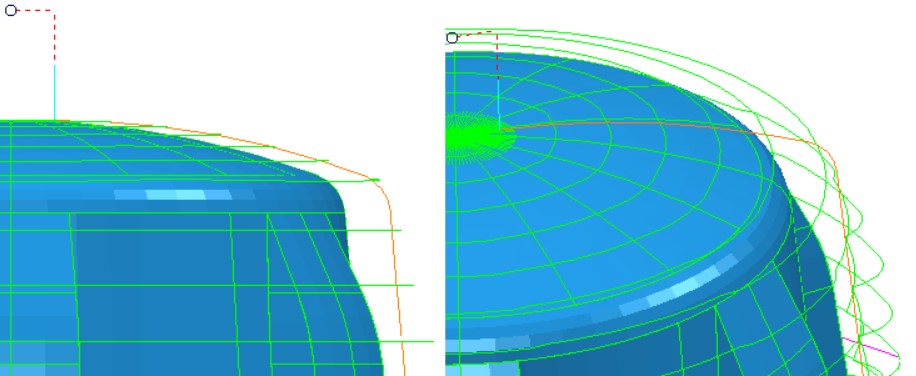

Approches et virages

De nombreux matériaux et types de traitement vous permettent de ne pas vous soucier du concept de lignes d'alimentation en général - PVC, PS, les variétés de bois tendres sont coupées dans n'importe quelle direction par n'importe quel coupeur en mode de traitement normal. L'alimentation a été mise en place et est partie. Néanmoins, le moment d'entrée et de sortie du matériau diffère à la fois pour la fraise (charge inégale sur le plan, travail du centre de fraisage lors de la découpe verticale de plusieurs fraises) et pour le matériau (bavures suspendues, copeaux à frapper). Par conséquent, dans les programmes CAM, il est généralement possible de définir des modes distincts pour les entrées et les sorties.

- Approche à l'arc vertical

- Branche "directement"

- Transition "les deux par incréments"

- Approche - avancer accéléré

- Levage - avancer accéléré

D'une part, tout est simple dans le camp de bricolage: les matériaux sont mous, les régimes et si doux, tellement beaucoup dédaignent généralement ce paramètre et mettent des entrées et sorties verticales. En revanche, un éclaté sur un bas-relief en bois à la toute fin de plusieurs heures de traitement ou un mur vertical battu par la vibration d'un cutter au plus bas de 50 passes est très désagréable. Par conséquent, nous l'utilisons de façon raisonnable: lors de l'ébauche avec des tolérances normales (évidemment un gros défaut potentiel), nous travaillons dur, fixons les fils verticaux minimaux, pendant la finition ou le travail fin, nous les laissons en fonction de l'opération en arc ou en oblique. Mais encore une fois, ne soyez pas stupide, les approches longues et les virages augmentent considérablement le temps de traitement total. Sur les plastiques lors de la finition, j'ai mis les chariots obliquement lors d'opérations avec des surfaces horizontales et inclinées et «horizontalement le long d'un arc» lors d'opérations avec des parois verticales. La longueur de l'approche est choisie individuellement, je mets 2-3 diamètres de la fraise ou 10-15 épaisseurs de l'enlèvement.

Hauteurs

En fait, tout est relativement simple avec des hauteurs. Il existe un Z absolu de sécurité défini par l'OB. Mais imaginez que vous travaillez sur l'inscription en bas de la boîte avec un décalage avec un tout petit pas. Beaucoup de petites transitions, sur chaque CAM, la fraise mène à l'OB, traduit quelques millimètres puis descend péniblement. Pour éviter cela, ils ont trouvé un Z relativement sûr - la hauteur à laquelle vous pouvez marcher pendant la finition après le dernier échantillonnage. Il suffit de se rappeler en même temps que si la sélection dans la vie réelle n'a pas été effectuée, par exemple, l'opérateur a mélangé l'ordre des trajectoires, l'outil essaiera de basculer entre les segments du matériau, en retournant et en cassant simultanément la pièce.

Mes paramètres personnels pour les petites pièces sont absolument sûrs - 5-10 mm, relatifs - 2-5 mm.

Transitions et lacunes

Transition - une section de la trajectoire entre les mouvements de travail de la fraise. Comme déjà mentionné, il peut être effectué à une hauteur de sécurité absolue ou relative, dans le moulin à poudre les paramètres correspondants sont appelés "sûrs" et "les deux par incréments". Mais parfois, en particulier sur les trajectoires finales ou supplémentaires, il est logique d'organiser la transition différemment, de sorte que les programmes de FAO offrent des options:

- En surface. Malgré le fait que les approches et les sorties correctement configurées ne laissent pratiquement pas de traces de déchirure de l'outil sur la pièce, parfois, par exemple, si la distance de transition est petite, il est logique d'effectuer la transition sans déchirer les fraises.

- Étape Z. Le bon choix pour les trajectoires avec usinage fermé constant de parois verticales, par exemple, Z constant

- Oui. Véritable option hardcore, CAM ignore tout et trace stupidement une ligne entre le tap et le pull. Et malheur au matériau rencontré en cours de route, moins le salaire de l'opérateur, bloquant à la fois la fraise et la pièce. Mais respect et respect pour le héros, qui a sagement utilisé l'outil et réduit le temps de passer aux montres (pas une blague, c'était le cas).

Il est même difficile de recommander quelque chose ici. Probablement pour un débutant, la règle générale est la suivante: les échantillons sont «sûrs» ou «les deux par incréments», les parois verticales sont des «marches Z», le déplacement 3D ou les surfaces sont «le long de la surface».

Indemnités et tolérances

Un point très simple et intuitif.

La tolérance est une taille qui vous tient à cœur et à l'intérieur de laquelle la CAM peut être suspendue à sa guise. D'une part, plus de tolérance - plus de liberté pour la CAM, une trajectoire plus fluide, moins de changements de direction, etc. D'un autre côté, dans de rares cas, la CAM peut, par exemple, placer une approche de déchargement d'un échantillon au milieu d'une surface verticale, et quelle que soit généralement la taille de cette zone dans le tambour, la surface deviendra laide. Dans notre siècle de grandes quantités de mémoire et d'ordinateurs puissants qui tiennent compte de la trajectoire, il vaut mieux que CAM réfléchisse un peu plus longtemps et écrit quelques mégaoctets supplémentaires dans le programme que de se gratter le navet sur ce qu'il faut faire avec les défauts. J'ai mis une tolérance d'une centaine sur les plastiques, il semble que tout le monde soit content.

Surdimensionné est à l'origine un concept d'ébauche. Au niveau CAM, le surdimensionné ressemble à la construction d'un équidistant (uniformément décalé) du modèle d'origine. J'ai déjà donné la règle générale ci-dessus - la taille de l'allocation doit être évidemment plus grande que la taille d'un défaut de traitement potentiel, alors même en cas de problème, vous pouvez corriger le défaut en poursuivant le traitement. De plus, l'allocation peut être utilisée à d'autres fins, par exemple pour mettre le modèle à l'échelle lors du montage des rainures / bossages correspondants. Sur les plastiques en usinage grossier, je mets une tolérance de 0,3-0,7 mm, cela suffit.

En général, quelque chose comme ça. Vous pouvez maintenant commencer l'article sur la construction du traitement dans CAM sans être constamment distrait en pensant si c'est assez clair que j'écris et en ne jetant pas de notes de bas de page dans l'article. Si vous avez oublié ou exprimé quelque chose de manière incompréhensible - écrivez des commentaires, posez des questions, je vais essayer de répondre.

Si quelqu'un a manqué, mais fait intéressant, les articles précédents de la série:

Routeur CNC domestique comme alternative à une imprimante 3D, première partie - choisir une machineRouteur CNC domestique comme alternative à une imprimante 3D, deuxième partieRouteur CNC domestique comme alternative à une imprimante 3D, troisième partie, logiciel et code G