En Russie, de nombreuses entreprises industrielles de diverses directions sont concentrées. L'un des problèmes de ces entreprises est la mauvaise affectation des ressources. Cela conduit au fait que le coût de production dépasse celui des concurrents étrangers.

Pour survivre sur le marché, il est nécessaire de rechercher des réserves pour augmenter l'efficacité de la production. Malheureusement, certaines entreprises russes s'orientent vers une réduction des coûts d'exploitation en réduisant le personnel sans optimiser les processus commerciaux. Cela conduit au fait que la charge de travail supplémentaire incombe aux employés sans augmenter les salaires, ce qui, à long et parfois à court terme, entraîne une détérioration de la qualité des produits.

«Optimisez votre processus métier» - plus facile à dire qu'à faire! Aujourd'hui, les cadres supérieurs sont à court de méthodes, stratégies, programmes et meilleures pratiques pour optimiser les processus métier.

Mais je veux m'attarder sur une solution hybride qui vous permettra de visualiser les pertes existantes et de concentrer votre attention sur des questions importantes pour vos clients. Et cette décision s'appelle le Lean Six Sigma.

Lean Six Sigma est un Frankenstein américain qui combine les deux méthodologies Lean et Six Sigma. La méthodologie Lean vise à réduire les pertes et à accélérer les processus, tandis que Six Sigma utilise le concept de satisfaction client et vise à réduire le nombre de défauts.

L'histoire de l'émergence et de la mise en place de ces méthodologies est très intéressante et mérite un article séparé. Si c'est intéressant, je préparerai un article séparé sur ce sujet.

Si vous contactez la société de formation Lean 6 Sigma, alors, dans 99,9% des cas, vous recevrez la phrase en réponse: à travers l'étude de «Lean Six Sigma», vous apprendrez comment optimiser le processus d'affaires.

Voici quelques-uns des résultats que Lean Six Sigma fournit dans le monde:

- Croissance de la productivité du travail de 35 à 70%;

- Réduction du temps de cycle de production de 25 à 90%;

- Réduction du mariage de 58 à 99%;

- Croissance de la qualité des produits de 40%;

- Augmentation de la durée de fonctionnement des équipements en bon état jusqu'à 98,87%;

- La libération de l'espace de production de 25 à 50%.

Et si, en regardant ces résultats, vous pensiez: maintenant je vais l'implémenter et résoudre immédiatement tous les problèmes, alors j'ai de mauvaises nouvelles pour vous!

Lean Six Sigma ne fournit pas de solution toute faite à vos problèmes. La méthodologie vous permettra seulement de visualiser votre processus "tel quel"!C'est à vous de déterminer ce qu'est une perte et ce qui ne l'est pas, et plus encore de déterminer comment optimiser votre processus métier. «Lean Six Sigma» est un moyen d'étudier vos processus métier. Il n'y a rien de nouveau là-dedans - des statistiques, des statistiques et quelques autres méthodes de visualisation.

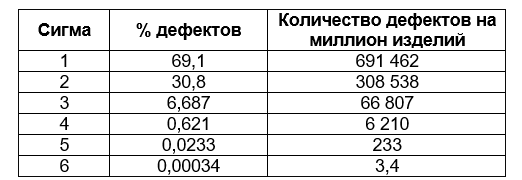

Le travail au niveau Six Sigma est un travail avec 3,4 produits défectueux par million. Un taux de défaut de 3,4 sur un million est de 99,99966% de rendement. Beaucoup diront: 99% suffisent et en métallurgie la norme est fixée à 96%. Comparons 99% de rendement et 99,99966% de rendement.

Prenons un rendement de 99% (dans les entreprises métallurgiques, le rendement standard est compris entre 96% et 100%):

- lettres perdues par la poste - 20 000 pièces par an;

- erreurs dans les ordonnances des médecins - 200 000 pièces par an;

- vols retardés à l'aéroport - 2 vols par jour.

Si nous prenons 99,99966%, le résultat sera complètement différent:

- lettres perdues dans le courrier - 6,8 pièces par an;

- erreurs dans les ordonnances des médecins - 68 pièces par an;

- vols retardés à l'aéroport -1 vol par an.

Le travail au niveau Six Sigma vous permet de réaliser des économies importantes sur les opérations de "contrôle qualité" voire de l'éliminer si vous êtes prêt à vivre avec ce niveau de défaut. Personne ne conteste qu'il s'agit d'une opération nécessaire, mais personne ne vous paiera pour cela!

La méthodologie ne répond pas à la question: quel niveau de défectuosité est applicable à mon entreprise? Vous devez trouver vous-même la réponse à cette question. Mais en règle générale, les produits ont un certain nombre de caractéristiques essentielles qui sont influencées par divers paramètres; seul le niveau Six Sigma peut fournir la qualité requise pour chacune de ces caractéristiques. Et vous-même devez accepter le niveau de défectuosité avec lequel vous êtes prêt à supporter.

Le tableau ci-dessous montre le niveau de défectuosité en fonction du niveau dans sigma:

Niveau de gestion

Le niveau managérial est engagé dans la création d'infrastructures pour la mise en œuvre de projets d'amélioration et le développement du système de fabrication allégée dans son ensemble. Au niveau managérial, le travail des départements est coordonné, et c'est à ce niveau que la soi-disant «voix client» se fait entendre.

«Customer Voice» - l'attente du consommateur de vos produits: qualité, quantité, délai de livraison, équipement et autres paramètres. Grâce à la «voix du client», «Lean Six Sigma» vous aidera à optimiser vos processus métiers. Sur la base de l'analyse des «voix des clients», vous comprendrez ce que le client est prêt à payer - le reste est votre perte.

Types de pertes commerciales:

- Surproduction. Conséquences: consommation prématurée de matières premières; achats supplémentaires de matériel; stocks excédentaires, perte de qualité.

- Stocks excédentaires. Conséquences: besoin d'espace supplémentaire; travail supplémentaire; la possibilité de dommages et d'expiration; la nécessité d'une recherche.

- Transport excessif. Conséquences: augmentation des coûts de mouvement - augmentation du coût principal; la probabilité de dommages au produit pendant le transport.

- Mouvement excessif. Conséquences: baisse de productivité; risque accru de blessures.

- Temps d'arrêt et attente. Conséquences: baisse de productivité; augmentation des coûts.

- Traitement excessif. Conséquences: baisse de productivité; augmentation des coûts.

- Défauts et leur élimination. Conséquences: baisse de productivité; augmentation des coûts.

- Potentiel inutilisé des travailleurs. Conséquences: démotivation du personnel; baisse des performances.

L'introduction de Lean Six Sigma au niveau de la gestion est un type distinct d'art complexe d'équilibrage au bord du gouffre. L'essentiel n'est pas d'aller trop loin, en introduisant telle ou telle pratique, surtout les managers «efficaces» vont trop loin avec l'introduction du 5S: ils modifient l'espace de travail pour qu'il devienne impossible d'y travailler. À titre d'exemple: dans l'une des entreprises, j'ai été condamné à des amendes pour non-respect des règles, qui sont physiquement impossibles à suivre pendant la journée:

- Lieu de travail: table de réparation des dispositifs d'équilibrage hydrauliques.

- Exigence: manque d'outils et de fluides de travail au sol et sur le bureau.

Tout d'abord, vous, en tant que leader, créerez l'infrastructure de base qui vous permettra de mener une planification stratégique pour le développement de la fabrication allégée dans votre entreprise:

1. Il est nécessaire de configurer les objectifs et stratégies de l'entreprise en fonction des conditions actuelles et souhaitées.

2. Créer une structure qui s'engagera dans le développement de la production allégée, à savoir:

- élaborera une stratégie pour la mise en œuvre et le développement de la fabrication sans gaspillage, y compris une méthodologie et un système de formation pour le personnel;

- standardise les nouvelles compétences du personnel;

- élaborer et mettre en œuvre un système de suivi et d'évaluation de la réalisation des objectifs;

- développera une composante motivationnelle et informationnelle pour tout le personnel.

Après avoir créé l'infrastructure, vous devez passer à la formulation d'objectifs pour les projets d'amélioration à venir dans votre entreprise. Pour fixer des objectifs, des outils tels qu'une matrice de décision et la modélisation de l'état futur peuvent être utiles.

Niveau de travail

Le niveau de travail est engagé dans la réalisation des objectifs fixés au niveau managérial. A ce niveau, tout le travail d'amélioration des processus métiers est concentré.

La tâche principale du niveau de travail est de réduire la variabilité du processus. Les instituts polytechniques de l'URSS ont enseigné: peu importe la gravité du processus, l'essentiel est qu'il soit stable! Ce n'est qu'après stabilisation du processus que l'on peut parler de son optimisation.

Avant de fixer des objectifs pour le niveau de travail, vous devez vous assurer de deux choses:

- Le processus est stable. Stable bon, stablement mauvais - peu importe. Vous devriez, avec une probabilité de 99,9%, répondre à la question: qu'arrivera-t-il au processus lorsque ce paramètre changera?

- Les instructions existantes sont entièrement mises en œuvre. La plupart des problèmes en Russie sont que personne n'a ouvert les instructions. Dans le cadre des contournements de production, lors de la réalisation de projets dans des entreprises métallurgiques, je vous demande de me montrer des consignes: technologiques et ouvrières. Tout d'abord, je regarde l'apparence des instructions - dans une usine métallurgique, les instructions ne peuvent pas être parfaitement propres. Si je suis «satisfaite» de son apparence, je demande déjà à connaître les moments critiques de la technologie. Au cours d'une de mes tournées dans l'atelier de production, j'ai demandé au contremaître principal de me donner ses instructions technologiques, imaginez ma surprise quand il m'a obtenu une instruction scellée que personne n'avait jamais découverte six mois après sa publication.

Si vous êtes sûr que ces deux points sont pleinement mis en œuvre, vous pouvez procéder en toute sécurité à la définition des objectifs du projet.

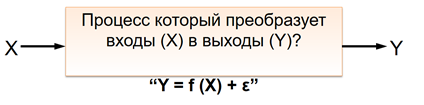

La méthodologie Lean 6 Sigma se concentre sur l'approche processus. Tout commence par une équation simple, familière à l'école:

O Where

X - entrées de processus: paramètres pour le personnel, les matériaux, l'électricité, l'eau, etc.

Y - sortie du processus, son résultat;

f est une fonction qui transforme toutes les entrées en résultat;

ε est l'erreur que nous nous laissons à nous-mêmes: l'incertitude quant à la capacité du processus à obtenir le résultat souhaité (le résultat souhaité peut être lié aux capacités physiques de l'équipement), ainsi que l'incertitude quant à notre capacité à mesurer adéquatement X entrées.

Une erreur peut survenir en raison de notre erreur, ainsi qu'en raison du processus lui-même.

En règle générale, dans "Lean 6 Sigma", l'erreur est fixée à 5%. Les entrées sont converties en sorties en passant par un processus. Votre tâche consiste à comprendre comment la modification des entrées affecte la sortie du processus. Il est nécessaire d'analyser chaque résultat à travers le prisme de la totalité des entrées, des processus et des erreurs. Et si vous pouvez comprendre comment tout cela est interconnecté - vous pouvez améliorer le processus.

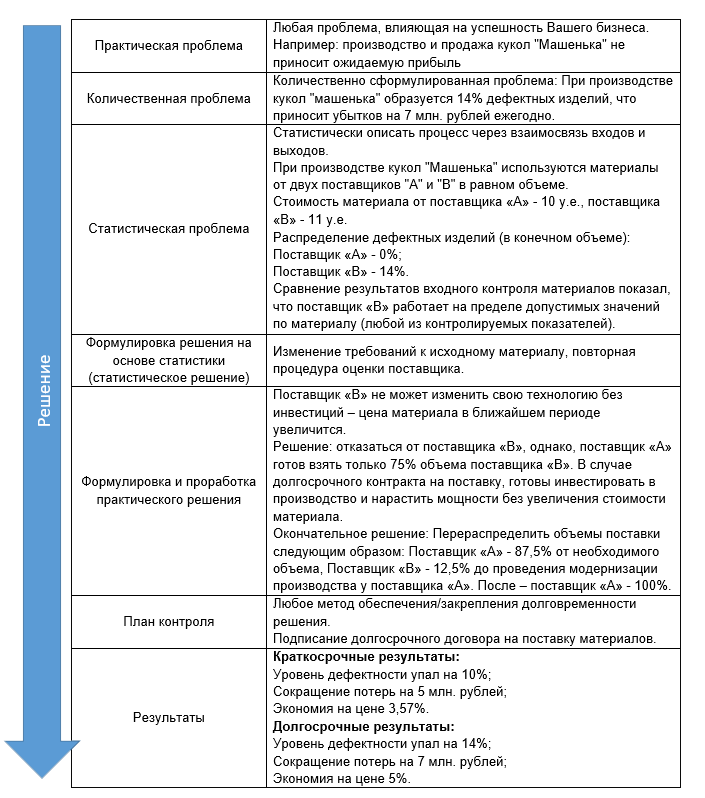

Le projet commence comme une sorte de problème pratique qui doit être quantifié. Après avoir exprimé statistiquement la relation entre les entrées et les sorties, sur la base de laquelle développer une solution statistique. Schématiquement, cela ressemble à ceci:

Dans la mise en œuvre des projets Lean 6 Sigma, en règle générale, les systèmes, outils et approches suivants sont utilisés:

- 5S;

- DMAIC;

- TPM;

- SMED.

5s

5S est un système pour créer un environnement de travail intégré de haute qualité utilisé pour augmenter le niveau de sécurité au travail, la productivité du travail et la qualité de ses résultats. Le système tire son nom des premières lettres de cinq mots japonais:

Seiri - tri;

Seiton - systématisation;

Seiso - nettoyage systématique;

Seiketsu - normalisation;

Shitsuke - perfection (conformité).

Les courants occidentaux à la mode complètent le 5S avec le concept de «sécurité» et nomment le système 5S + 1. Il est généralement admis que le système 5S est originaire du Japon, cependant, A.K. Gastev et l'URSS dans le domaine de l'organisation scientifique du travail.

Dans le cadre des travaux sur 5S, il est nécessaire d'effectuer 5 étapes consécutives suivant les résultats desquelles, votre lieu de travail augmentera votre efficacité au travail.

TPM

La Maintenance Productive Totale (TPM) est une approche de gestion des équipements tout au long de leur cycle de vie, visant à prévenir les pannes de fonctionnement et à réduire les coûts de maintenance. L'approche implique que la responsabilité de maintenir l'équipement en bon état incombe à tous les employés, y compris les opérateurs, les mécaniciens, les gestionnaires et les ingénieurs. Le TPM est un système qui offre la combinaison parfaite de l'utilisation efficace des installations de production et du coût de leur maintien en état de fonctionnement en réduisant les pannes et les temps d'arrêt, ainsi qu'en augmentant la productivité et en améliorant l'équipement.

L'objectif de la mise en œuvre du TPM est d'éliminer les pertes:

- Panne d'équipement

- Temps de réajustement et d'ajustement élevés

- Ralenti et dysfonctionnements mineurs

- Diminution de la vitesse (vitesse) dans le fonctionnement de l'équipement

- Pièces défectueuses

- Pertes lors de la mise en service de l'équipement.

SMED

SMED (Single Minute Exchange of Dies) - changement rapide. L'une des nombreuses méthodes de fabrication allégée, qui est un moyen de réduire les coûts et les pertes lors du changement d'équipement et de son réoutillage. Il s'agit d'un ensemble de méthodes théoriques et pratiques qui peuvent réduire le temps des opérations de réglage et de réajustement des équipements. Initialement, ce système a été développé afin d'optimiser les opérations de remplacement des matrices et de réajustement des équipements correspondants, mais les principes de «réajustement rapide» peuvent être appliqués à tous types de processus. Un exemple frappant de SMED est l'arrêt au stand de la formule 1.

DMAIC

DMAIC (abréviation de l'anglais. Définir, mesurer, analyser, améliorer, contrôler - définition, mesure, analyse, amélioration, contrôle) - une approche pour la résolution cohérente des problèmes, l'amélioration des processus d'affaires utilisés dans la gestion de la production. Une approche utilisée dans la méthodologie Six Sigma. Selon DMAIC, la solution à chaque tâche d'amélioration du processus ou d'élimination du problème doit passer par les étapes suivantes: définir (détermination), mesurer (mesure), analyser (analyse), améliorer (amélioration) et contrôler (contrôle), pour chacune des étapes de l'approche est supposée spécifique ce qui doit être fait à chaque étape. On pense qu'une telle séquence fournit une approche structurée qui vous permet de passer de la définition de l'essence du problème à la mise en œuvre de solutions d'amélioration en utilisant les meilleures pratiques.

DMAIC, comme la plupart des méthodologies d'amélioration, est basé sur le cycle de Deming - PDCA (abréviation de l'anglais Plan, do, check, act).

En russe, l'analogue de l'abréviation DMAIC - OIASK est généralement accepté: définition - mesure - analyse - amélioration - contrôle.

Au premier stade - la détermination - il est nécessaire de déterminer les clients, la justification du projet, la portée, le but et le calendrier du projet.

Au stade de la mesure, les métriques de base du projet, la fiabilité de la source de données et l'état actuel du processus sont déterminés.

L'étape d'analyse consiste à étudier les capacités du processus, les causes du problème, les risques possibles.

Au stade de l'amélioration, de la modification des processus et des systèmes, la décomposition structurelle du travail est effectuée.

La dernière étape - le contrôle - est conçue pour accompagner les changements de processus, préparer des rapports et clôturer le projet.

C'est tout, si quelqu'un est intéressé à vraiment apprendre chacun des outils et techniques - je fournirai le matériel absolument gratuit! Je peux également faire une série d'articles de formation de 5S à Lean 6 Sigma ici.