Salutations Habroyuzery. Je m'appelle Eugene et dans une série d'articles, je veux parler du processus de développement et de test d'un système anti-collision pour les équipements industriels et les personnes travaillant côte à côte.

Mais d'abord une petite histoire. Une ville du nord est notre immense. La ville possède une grande mine, qui est essentiellement le principal lieu de travail des résidents de la ville. Vendredi, la journée de travail est déjà passée dans l'après-midi. Des mineurs à l'horizon de 720 mètres ont célébré l'anniversaire d'un collègue avec un verre d'alcool introduit clandestinement dans le site. Et maintenant, un mineur ivre est allé aérer avant de remonter à la surface, mais dans le processus, il s'est un peu fatigué et s'est assoupi sur les rails du métro pour transporter le minerai. Il a été réveillé par une locomotive électrique dont le conducteur, dans l'obscurité, n'a pas remarqué le malheureux mineur somnolant. À la suite de la collision d'une locomotive électrique contre un mineur, il a perdu son poignet. Une histoire terrible, et de nombreuses histoires similaires d'autres parties de la Russie font chaque fois réfléchir différents dirigeants. Et que peut-on faire pour rendre ces histoires moins ou jamais plus. C'est là que la demande d'un système commence, ce qui résoudra le problème de la prévention de l'équipement frappant les gens.

Le contexte du problème qui nous a incités à commencer à développer un tel système en 2016 est le suivant. L'exploitation minière est l'une des professions les plus dangereuses au monde. Et dans notre pays, c'est l'un des secteurs clés de l'économie après la production de pétrole et de gaz. Il existe deux façons d'extraire des minéraux partout dans le monde: à ciel ouvert (en surface) et souterraine.

En tant que développeur de systèmes de positionnement, nous sommes depuis longtemps engagés dans le positionnement des mineurs dans les mines, et aujourd'hui, dans presque toutes les mines, la question du positionnement a été résolue à un degré ou à un autre. Mais des incidents liés à des collisions d'équipements miniers et à des coups de véhicules sur le personnel continuent malheureusement de se produire. Dans l'Ouest, ce problème a commencé à être résolu en 2006-2010 par le développement et la mise en œuvre de systèmes anticollision. Tout d'abord, de tels systèmes ont été introduits dans les carrières, car des incidents similaires s'y sont produits le plus souvent. Depuis

mars 2019, l' installation de systèmes anticollision est devenue obligatoire en Russie, mais pas dans les carrières, mais dans les mines. Et ici nous arrivons en fait à TK et à la demande de tels systèmes.

Toutes les entreprises minières en Russie sont tenues de se conformer aux règles de sécurité industrielle. Rostekhnadzor (Service fédéral de surveillance écologique, technologique et atomique) contrôle le respect de ces règles et nous avons principalement pris en compte les exigences posées par ce service lors du développement du système. Mais comme les exigences relatives aux systèmes anticollision dans notre pays sont jusqu'à présent

largement énoncées , lors de l'élaboration des savoirs traditionnels pour le développement, les scénarios de test et les critères d'acceptation, nous nous sommes appuyés sur un document international développé par

EMESRT (Earth Moving Equipment Safety Round Table) . Il s'agit d'une organisation qui réunit des sociétés minières, des agences gouvernementales, des fabricants d'équipements miniers, des sociétés de services et d'ingénierie du monde entier.

Cette organisation a développé une classification des systèmes de gestion et de sécurité pour l'exploitation minière:

- Niveau 7 - Sensibilisation de l'opérateur

Technologies qui fournissent des informations pour améliorer la capacité de l'opérateur à observer et à comprendre les dangers potentiels à proximité de l'équipement.

- Niveau 8 - Contrôle consultatif

Technologies fournissant des alarmes et / ou des instructions pour améliorer la capacité de l'opérateur à prédire les actions potentiellement dangereuses et les actions correctives nécessaires. - Niveau 9 - Contrôle d'intervention

Technologies qui interviennent automatiquement et prennent une certaine forme de contrôle de l'équipement pour prévenir ou réduire les conséquences d'une situation dangereuse.

La base du développement du système et du programme pour les tests et scénarios de test ultérieurs a été prise comme le document

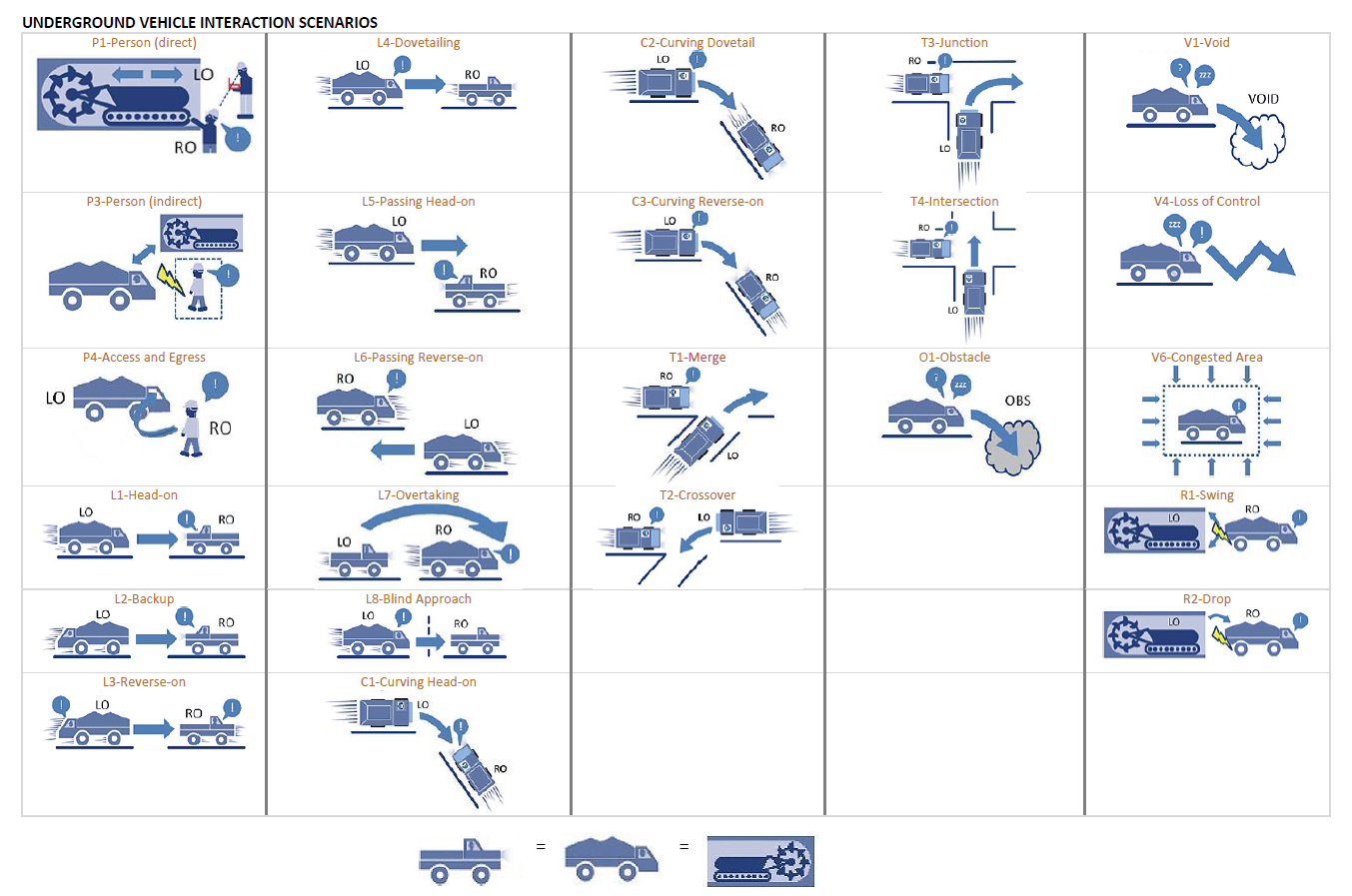

Systèmes d'interaction avec les véhicules , qui énonçait les principaux scénarios et situations qui surviennent lorsque l'équipement et les personnes travaillent dans les mines et les incidents possibles avec eux.

Lors du développement d'un système pour l'équipement minier, les situations dangereuses suivantes devraient être éliminées ou les dommages causés par celles-ci devraient être minimisés (minimiser les conséquences d'un incident):

- Blessure due à la conception du poste de travail et aux structures externes

- Blessure ou hospitalisation résultant d'une fatigue physique et / ou mentale

- Dommages causés par une visibilité réduite (y compris une visibilité déformée ou altérée) ou une violation de la sensibilisation aux dangers dans diverses conditions de fonctionnement

- Dommages causés par une vision limitée ou difficile par l'opérateur de l'environnement et le fonctionnement de l'outil

- Dommages par collision causés par les mouvements de personnes et de véhicules dans la zone aveugle de l'opérateur

- Risque de perte de stabilité de la machine pendant le fonctionnement, le mouvement, l'articulation

- Dommages causés par une mauvaise utilisation des commandes de l'équipement, un étalonnage incorrect / inexact ou une maintenance inefficace en raison de commandes et d'écrans mal conçus

- Dommages causés par une mauvaise interprétation des informations sur les écrans ou les étiquettes

- Dommages, y compris surcharge mentale, dus à des avertissements et alarmes manqués qui sont ignorés ou non entendus

Ils contiennent des exigences, tant pour le système lui-même que pour le type d'appareils, la visualisation des notifications et les méthodes de notification.

Vous devez admettre qu'il existe beaucoup plus d'exigences pour les systèmes anticollision que dans l'édition russe des règles de sécurité industrielle pour les sociétés minières (

Ordonnance du 11 décembre 2013 n ° 599 sur l'approbation des normes et règles fédérales dans le domaine de la sécurité industrielle «Règles de sécurité pour les mines et le traitement des solides) minéraux " ), où un seul point est écrit:

Point: 325 Les véhicules de transport exploités dans les mines pour l'exploitation minière doivent être équipés de systèmes anticollision. Le système anticollision devrait fournir au conducteur une notification en temps opportun de la présence de personnes et de véhicules dans le rayon de la trajectoire du véhicule.

C'est la liste beaucoup plus longue d'exigences initiales pour le système anticollision décrite par EMESRT et la prise en compte de ces exigences dans le développement du produit qui répondra à toutes les exigences existantes et nouvelles qui pourront être ajoutées aux documents et réglementations pertinents pour les entreprises minières russes à l'avenir.

Nous sommes donc arrivés aux scénarios clés du travail de l'équipement et des personnes dans lesquels un système anti-collision devrait déterminer le danger et en avertir tous les participants dans une telle situation.

Liste des scénarios d'exploitation:- P1-Man est situé directement à côté de la machine

- P3-Man est surveillé lors de l'utilisation de machines et d'équipements

- P4-Man est assis dans ou hors de la cabine

- L1-Approche frontale avec une machine debout

- L2-Approche de la machine en marche arrière avec une machine debout

- L3-Rapprochement de 2 voitures lors du déplacement à chaque marche arrière

- L4-Rapprochement de 2 voitures en conduisant une par une

- L5-Départ de deux voitures se rapprochant

- L6-Deux voitures reculent, une voiture dépassant l'autre

- L7-Rapprochement de 2 voitures en mouvement et dépassement de l'une d'elles

- Approche L8 Zero Visibility

- C1-Rapprochement de 2 voitures pour se rencontrer lors de la conduite dans un virage avec une visibilité insuffisante

- C3-Approche d'un véhicule en marche avant avec un véhicule en marche arrière dans des conditions de flexion avec une visibilité insuffisante

- T1-Rapprochement de 2 voitures se déplaçant dans la même direction à l'intersection

- T2-Rapprochement de 2 voitures l'une vers l'autre avec l'intention de tourner à l'intersection de l'une des voitures

- T3-Rapprochement de 2 voitures se déplaçant dans la même direction à une jonction en T à un angle de 90 degrés

- T4-Rapprochement de 2 voitures se déplaçant dans le même sens à l'intersection de 2 routes technologiques

- La machine R1 avec un outil de travail rotatif fonctionne à côté d'une autre machine

- R2-Machine recharge les matériaux sur une autre machine

- La machine O1 se rapproche d'une structure fixe, d'un mur ou d'un équipement fixe

- V1-Magin entre dans une zone réglementée où la circulation est interdite

- La machine V4 se déplace sans contrôle de l'opérateur

- V6-Machine se déplace à travers le territoire où il y a un grand nombre d'autres voitures et personnes, par exemple un atelier

Il existe 24 scénarios au total, qui couvrent 99% de toutes les tâches typiques résolues dans les mines souterraines, où des équipements automoteurs, des véhicules sont utilisés et des personnes peuvent être présentes.

Ensuite, je vais vous dire comment nous avons choisi les technologies pour développer le produit, ce que nous avons dû traverser lors de sa création et ce qui s'est passé à la sortie, et comment chacun des scénarios décrits ci-dessus a été testé.

Technologies et solutions pour créer un système anti-collision

Depuis 2016, nous développons de tels systèmes anti-collision, et vous pouvez en lire plus ici dans l'article sur Habré.

en 2016, il ressemblait à quelque chose comme ça Pendant ce temps, nous avons changé la technologie de la technologie

Nanoloc alors obsolète à la

technologie UWB plus prometteuse. Nous avons écrit plus sur la technologie UWB sur Habré

ici et

ici .

Quel est l'avantage de la technologie UWB (UWB) pour positionner des objets?- Précision de positionnement élevée: jusqu'à 10 cm.

- Résistance aux réflexions des signaux radio dans des conditions de visibilité directe.

En 2018, basé sur la technologie UWB, un système anti-collision a été développé et a traversé plusieurs étapes de développement.

Il ressemblait au premier prototype d'antenneAux premiers stades de développement, la carte d'antenne a été intégrée dans une lampe de poche pour un équipement spécial. La fréquence du flash de la lampe de poche a déterminé dans quelle zone se trouve l'étiquette personnelle.

"alt =" image "/>

L'une des étapes du test d'un nouveau boîtier d'antenneLe boîtier de l'antenne est moulé à partir d'un polymère vert très résistant. La couleur a été choisie en fonction du fait qu'elle ne devrait pas se trouver dans l'environnement où le système sera utilisé.

Maintenant, le système se compose des composants suivants:

Tag (TAG)

Tag (TAG) - une puce prenant en charge la technologie UWB, intégrée à la lampe de poche du mineur ou à un appareil distinct basé sur celle-ci.

Antenne (VBU)

Antenne (VBU) - est installée sur la peau du véhicule. Il contient également une puce UWB, qui détermine la distance à une autre puce UWB par ToF (Time of Flight).

L'unité de contrôle (VCU)

L'unité de contrôle (VCU) est un micro-ordinateur qui traite les mesures reçues des antennes et, à l'aide d'un algorithme mathématique, détermine l'emplacement de l'étiquette par rapport au véhicule et envoie les données pour visualisation à l'écran du conducteur.

Affichage (VOD)

Affichage (VOD) - fournit une représentation visuelle des informations sur l'emplacement des étiquettes par rapport à la voiture.

Au cœur de la technologie de positionnement UWB se trouve la puce de la société irlandaise Decawave. Les puces ont leur propre antenne, grâce à laquelle elles peuvent mesurer le temps de transit du signal entre elles. Étant donné que la même puce UWB est située dans VBU que dans les balises, ils se détectent mutuellement en présence de radio-visibilité et se mesurent également entre eux. Ce principe vous permet de déterminer le temps de vol du signal, comme entre les antennes des véhicules, donc entre l'antenne et le tag.

De là, nous obtenons deux zones de contrôle:

- véhicule de transport (Vehicle to Vehicle ou V2V)

- transport-personne (véhicule au personnel, V2P)

Le principe du système

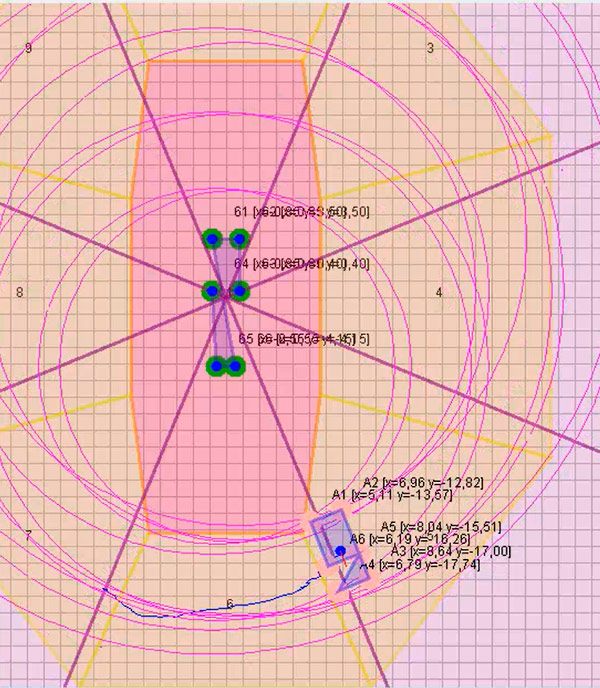

Le système est basé sur le principe de créer autour du véhicule 3 zones de contrôle de proximité dangereuse. De plus, les zones peuvent être de n'importe quelle forme et prendre en compte à la fois les caractéristiques structurelles et les paramètres de mouvement du véhicule.

Zone d'attentionAvertit les travailleurs de la présence de véhicules, d'équipements, etc. à courte distance.

Le système signale une éventuelle approche dangereuse et permet au conducteur et au mineur d'attirer l'attention sur le fait d'approcher un autre objet.

Les antennes (VBU) émettent un signal dans l'espace autour du véhicule UWB à la recherche d'autres antennes (VBU) ou étiquettes personnelles (TAG) dans la zone de visibilité radio.

Si d'autres antennes (VBU) ou étiquette personnelle (TAG) sont détectées dans la zone "Attention", la distance entre l'antenne (VBU) et l'objet est mesurée.

Les données sur les mesures de distance sont transmises à l'unité de contrôle (VCU), où l'emplacement des objets détectés à une distance, une direction et une zone est calculé.

Le résultat du calcul est affiché sur l'écran du conducteur (VOD).

Zone d'attention affichée Zone de dangerIl corrige un rapprochement dangereux et attire l'attention des travailleurs; il peut ralentir les équipements et les transports.

Le système signale un éventuel accident et permet d'attirer l'attention du conducteur et du mineur sur le fait d'approcher un autre objet.

Le conducteur voit sur l'afficheur (VOD) dans quelle zone se trouve l'objet détecté et lorsqu'il s'approche du véhicule, l'objet passe de la zone «Attention» à la zone «Danger» sur l'afficheur (VOD). Dans le même temps, un avertissement sonore et lumineux (VOD) apparaîtra dans la cabine lorsque l'objet entre dans la zone "Danger", des balises clignotantes et un avertissement sonore seront activés à la fois dans la cabine du conducteur et à l'extérieur du véhicule. Dans le même temps, un avertissement sonore et lumineux s'allumera également sur l'étiquette personnelle d'un employé (TAG) ou dans la cabine d'un autre véhicule équipé du produit RealTrac Collision Avoidance.

Crash ZoneIl génère une alarme lorsqu'un autre objet équipé d'un système entre dans la zone d'alarme.

Lorsqu'un objet entre de la zone «Danger» dans la zone «Accident», tous les moyens d'alerter le conducteur du véhicule sont inclus. Un signal de danger rouge s'allume sur l'écran du conducteur (VOD) et une alerte sonore constante retentit. L'étiquette personnelle du mineur (TAG) comprend également des alertes sonores et des alertes de vibration pour indiquer qu'il se trouve dans la zone d'accident.

Voici à quoi ressemblent les zones de contrôle dans le configurateur du système anticollision. Les points d'installation des antennes sur le véhicule et l'étiquette installée sur un autre véhicule sont visibles. Pas de grille 1 m.

C'est le principe du système décrit en théorie. À quoi tout cela ressemble dans la pratique, je le dirai dans la deuxième partie de l'article dans une semaine.

Si vous avez des questions, écrivez dans les commentaires.