La production additive de pièces métalliques devient de plus en plus populaire et pas surprenant: par rapport aux technologies industrielles traditionnelles, telles que la coulée, la métallurgie des poudres et le traitement mécanique, «additif» vous permet de créer des pièces de forme complexe, de réduire le poids de la pièce en optimisant la conception, d'augmenter la résistance, et également "faire grandir" rapidement des petites pièces de forme complexe.

L'un des domaines les plus recherchés de la technologie additive est l'impression 3D de composites aérospatiaux. Fondamentalement, le titane est utilisé pour fabriquer des pièces d'avion. Il est durable, résistant à la corrosion, résistant aux charges ... MAIS: le titane est très dense, donc lourd, donc peu importe sa qualité, vous devez chercher une alternative. Les scientifiques de NUST «MISiS» l'ont trouvé - et c'est de l'aluminium. Mais comment est-il beaucoup moins durable? Pourquoi ce n'est plus un problème et qu'est-ce que la technologie 3D a à voir avec cela - dans notre article.

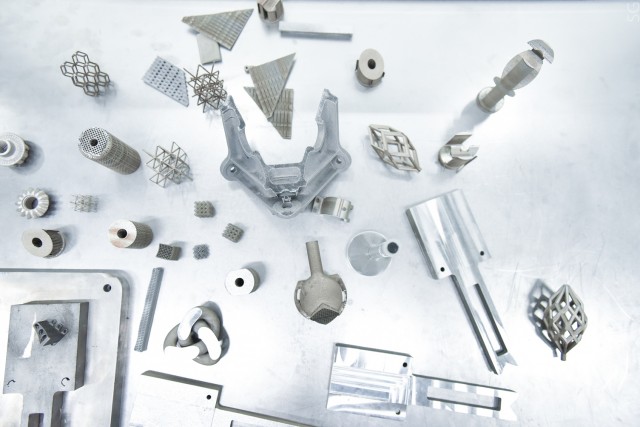

Échantillons de produits obtenus par l'une des méthodes de production additive - SLM (à ce sujet également ci-dessous)

Échantillons de produits obtenus par l'une des méthodes de production additive - SLM (à ce sujet également ci-dessous)Les scientifiques de NUST «MISiS» sous la direction d'un professeur, docteur en sciences techniques, Alexander Gromov ont développé une méthode d'impression 3D pour les matériaux composites aluminomatrix (à base d'aluminium) avec des charges de renforcement en céramique (oxyde et nitrure d'aluminium). En utilisant la méthode de fusion laser sélective (SLM), les chercheurs ont obtenu des composites 20% plus durables que des échantillons d'aluminium pur.

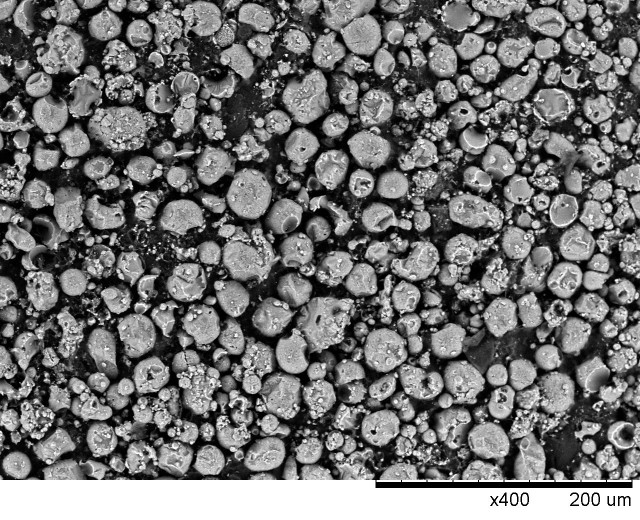

SLM est une technologie d'impression 3D dans laquelle une poudre métallique est fondue par un faisceau laser. Tout d'abord, un modèle 3D du produit est créé. Il est ensuite divisé en couches 2D, qui sont imprimées séquentiellement les unes sur les autres. Une fine couche de poudre est appliquée sur une plate-forme spéciale, puis le laser fusionne le modèle 2D le long des contours, la plate-forme s'abaisse, une nouvelle couche de poudre entre et le cycle continue. Matières premières utilisées par les scientifiques

Matières premières utilisées par les scientifiques«Pour l'impression 3D de pièces en aluminium, les soi-disant silumines (alliages aluminium-silicium, en particulier le composé Al-Si-10Mg) sont principalement utilisées comme matière première», explique le chef de projet Alexander Gromov . «Cependant, les exigences de l'industrie aérospatiale augmentent, et partout dans le monde sont activement à la recherche de nouvelles compositions de composites aluminomatrix (y compris modifiées, alliées) pour obtenir des pièces aux performances améliorées (résistance, dureté, résistance à la fissuration) et à faible coût par rapport à contenant des alliages de terres rares. "

Les scientifiques de NUST MISIS ont réussi à augmenter la résistance des poudres d'aluminium en raison du durcissement avec des additifs céramiques directement dans le processus d'impression 3D (la soi-disant modification

in situ ). On pensait auparavant qu'il était impossible d'obtenir de tels composites sur des imprimantes SLM; pour cela, des imprimantes 3D spéciales et uniques étaient nécessaires. Cependant, le groupe a réussi à créer des lots pilotes du nouveau matériau en poudre sur une imprimante SLM-280 HL conventionnelle.

Imprimante photo SLM-280 HL

Imprimante photo SLM-280 HLLes méthodes proposées pour produire des produits 3D à partir de composites d'aluminium avec des propriétés améliorées augmentent la flexibilité de leur conception, réduisent le temps de production des prototypes fonctionnels et réduisent la masse des pièces de 10 à 20%.

Actuellement, l'équipe de recherche termine une série de tests en laboratoire du lot de matériel reçu. Dans un avenir proche, les chercheurs entameront la prochaine phase du projet - l'obtention des premiers échantillons de pièces à partir de la poudre d'aluminium-céramique obtenue.

L'étude est réalisée grâce à une subvention de la Russian Science Foundation, les résultats de la première étape sont publiés dans la revue Materials.