Dans la première partie, j'ai parlé du concept du projet. Dans la deuxième partie, nous analysons la conception du robot MIRO par os (nombreuses photos).

Au tout début, je dis Merci à tous pour vos idées et votre soutien après la première publication ! Il faut un peu de temps pour créer un format de support de projet conjoint. Par conséquent, tous ceux qui ont décidé de se joindre, je vous demande de me donner un peu cette fois - bientôt tout sera!Table des matières:

Partie 1 ,

Partie 2 ,

Partie 3 ,

Partie 4 ,

Partie 5 .

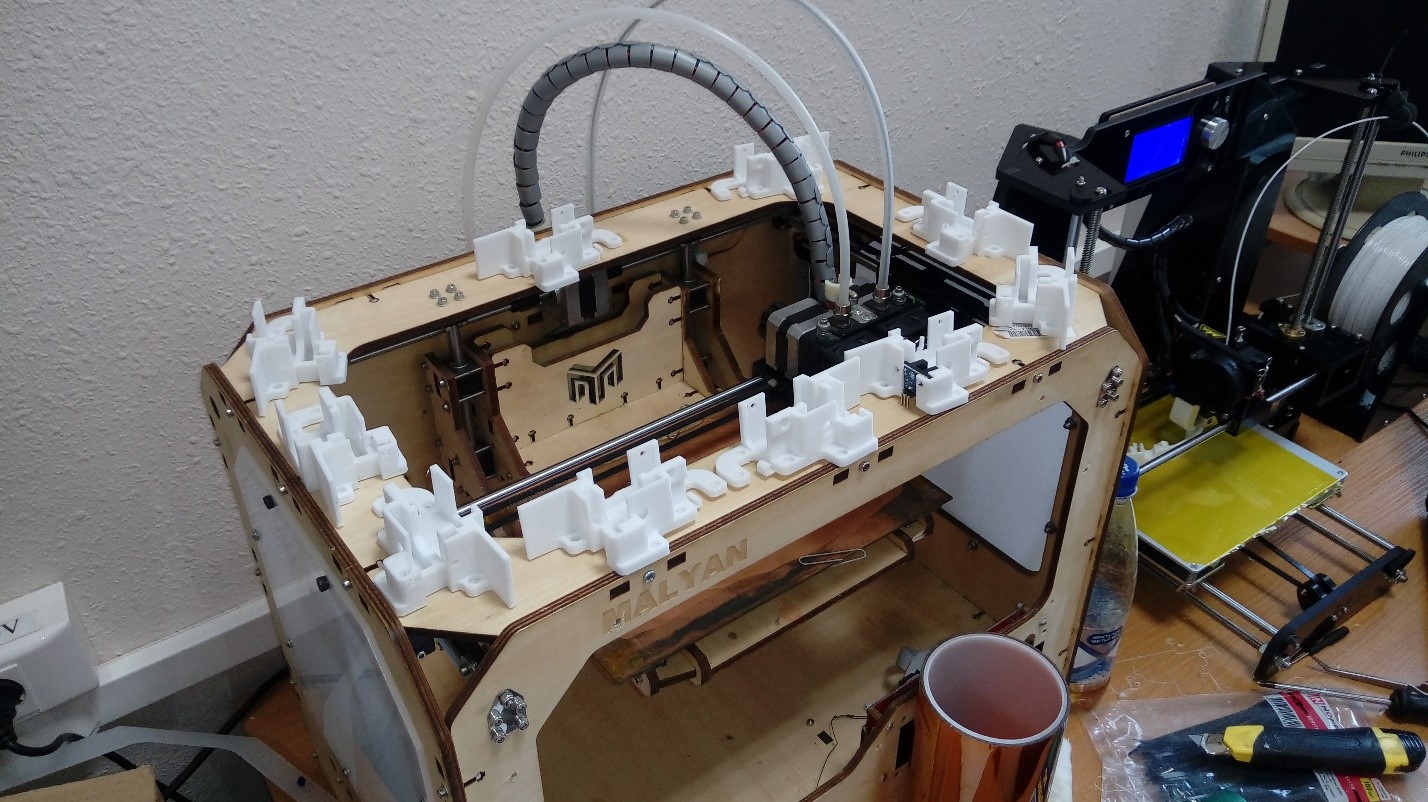

Comme je l'ai mentionné dans la première partie, les anciennes versions de MIRO étaient pratiquement dépourvues de pièces en plastique fabriquées à l'aide d'une imprimante 3D et étaient presque entièrement constituées de matériaux en feuille par découpe laser. L'acrylique et le contreplaqué ont été utilisés. De plus, il n'y en a qu'un - le bon marché relatif des petits partis. Eh bien, une vitesse de production relativement élevée des produits eux-mêmes. Mais pendant l'opération, j'ai dû m'éloigner de cette approche. Les principales raisons sont que les pièces assemblées à partir de matériaux en feuille, les attaches sont inexactes, peu fiables, portent un assemblage long avec un tas de petits gadgets, rondelles, serrures. Toute la structure manque d'une agréable sensation de "renversement". Oui, et beaucoup de restrictions sur la forme et la géométrie. Avec l'impression 3D, tout est beaucoup plus simple.

L'une des principales exigences dans la conception du boîtier, j'ai identifié la simplicité de l'impression - si possible, les détails du boîtier doivent être imprimés sans aucun support. Eh bien, ou avec des supports très simples. Pour que tout soit honnête - je pourrais imprimer un excellent robot sur notre ANET A6 bon marché tout droit sorti de la boîte, comme on dit.

Toute la conception est effectuée dans Autodesk Fusion 360.

Le robot se compose de nombreuses parties du corps, qui peuvent être conditionnellement divisées en trois groupes:

- groupe de pièces fabriquées par la technologie d'impression 3D

- groupe de pièces fabriquées par technologie de découpe laser

- produits en série.

La convention ici est que ce que l'on veut dire est la méthode la plus évidente de fabrication de pièces. Mais personne ne prend la peine d'imprimer les détails du deuxième groupe sur l'imprimante.

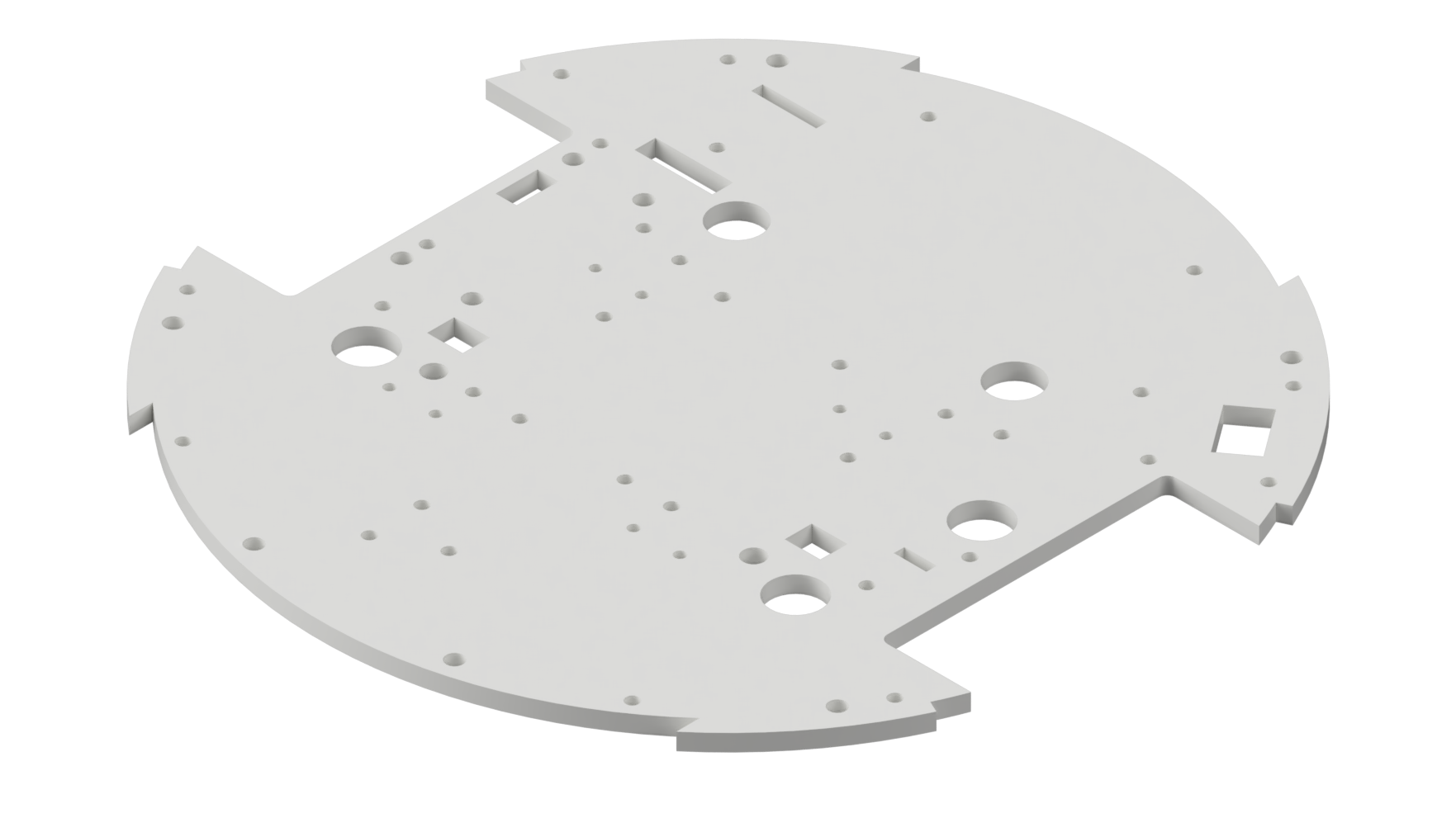

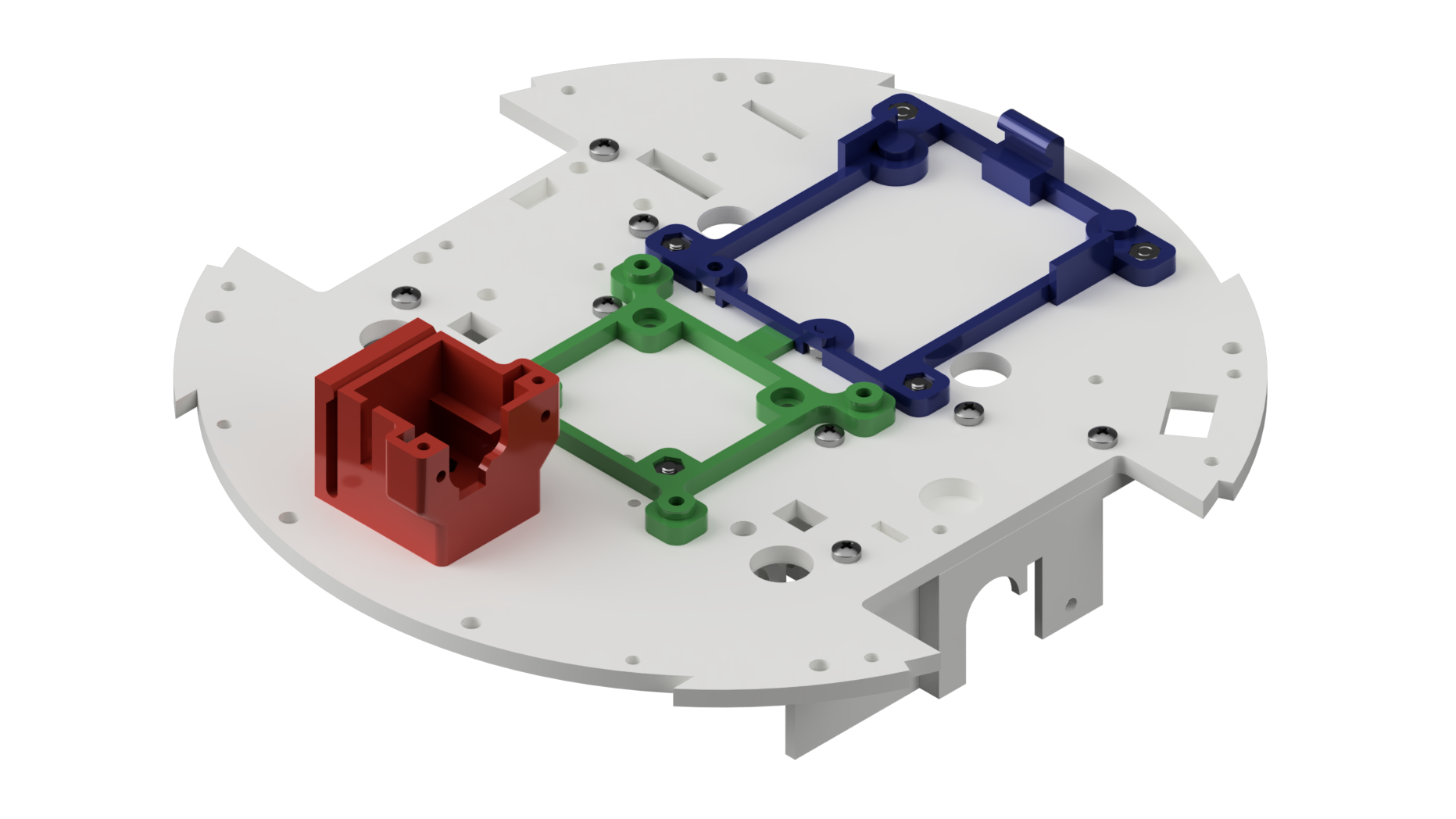

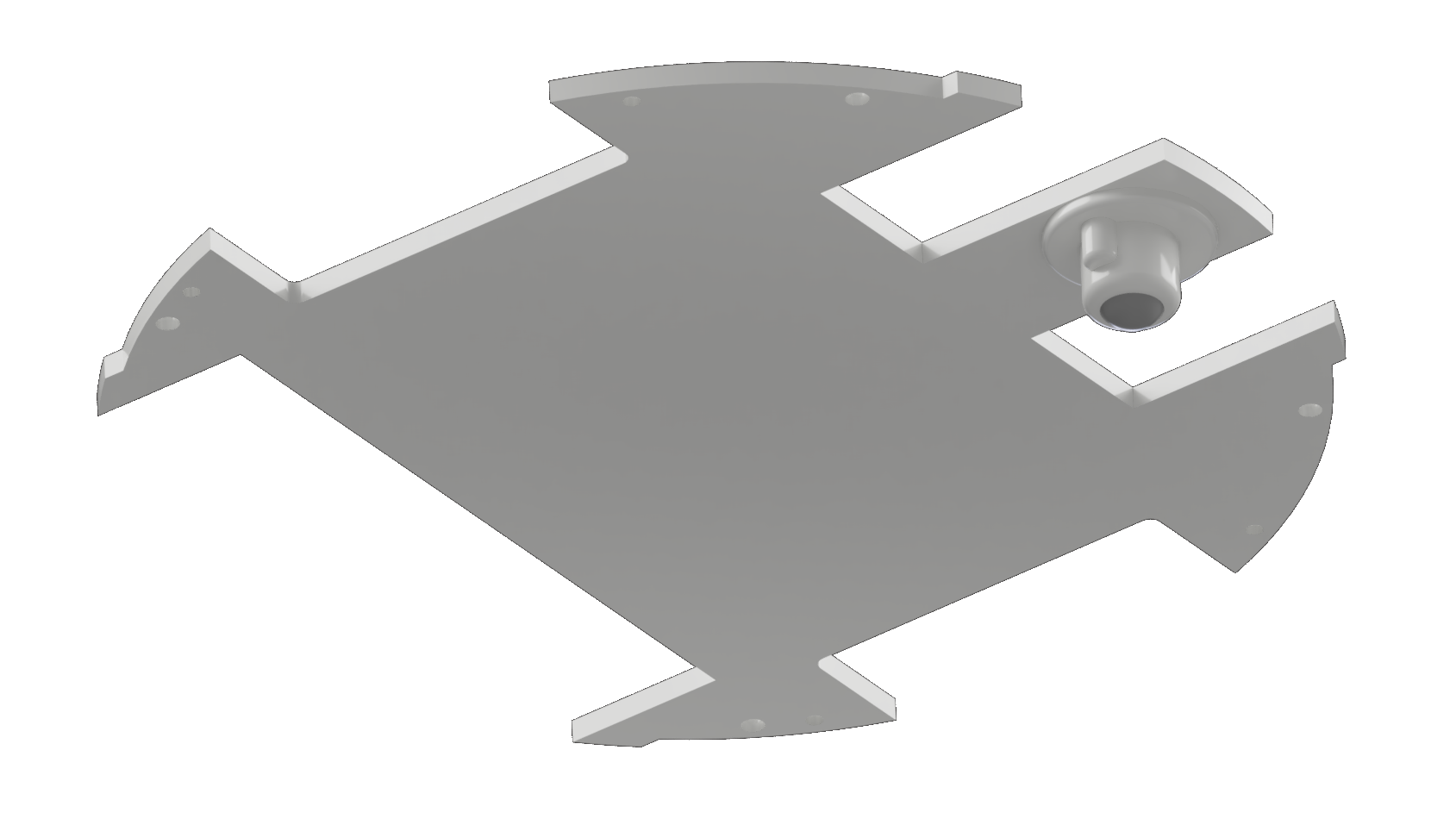

Ainsi, le robot se rassemble autour d'une plateforme centrale en contreplaqué de 4 mm (groupe 2). Parce que dans cette partie, il y a beaucoup de trous et de fentes, et c'est le support lui-même, il n'est pas recommandé d'utiliser de l'acrylique pour sa production - il est assez fragile.

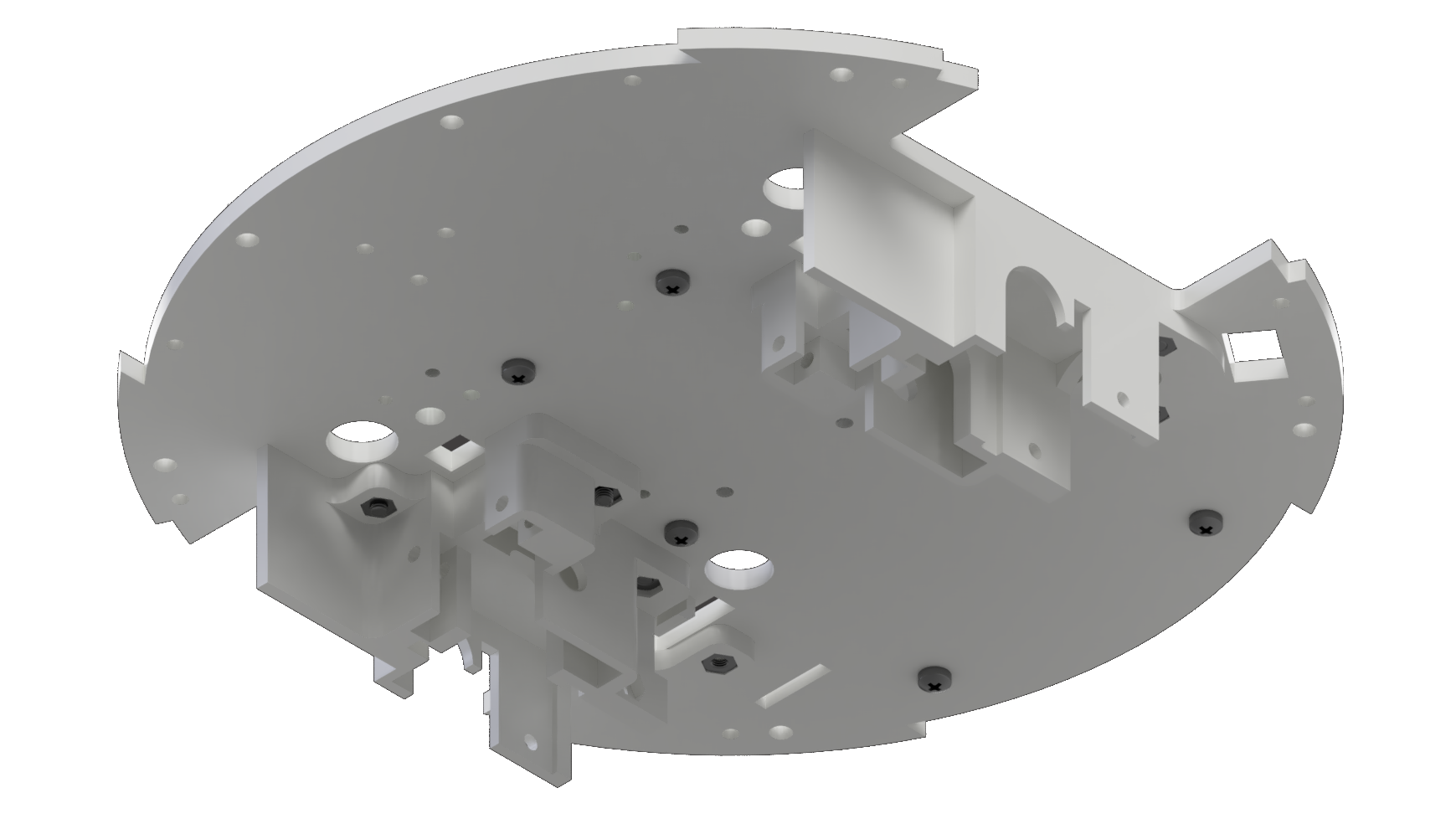

Presque toutes les pièces sont reliées entre elles par des boulons de différentes longueurs et des écrous M3. Et uniquement pour les cartes de montage, vous devez utiliser M2.5. Les pièces imprimées ont des cavités pour «presser» les écrous (appâts serrés).

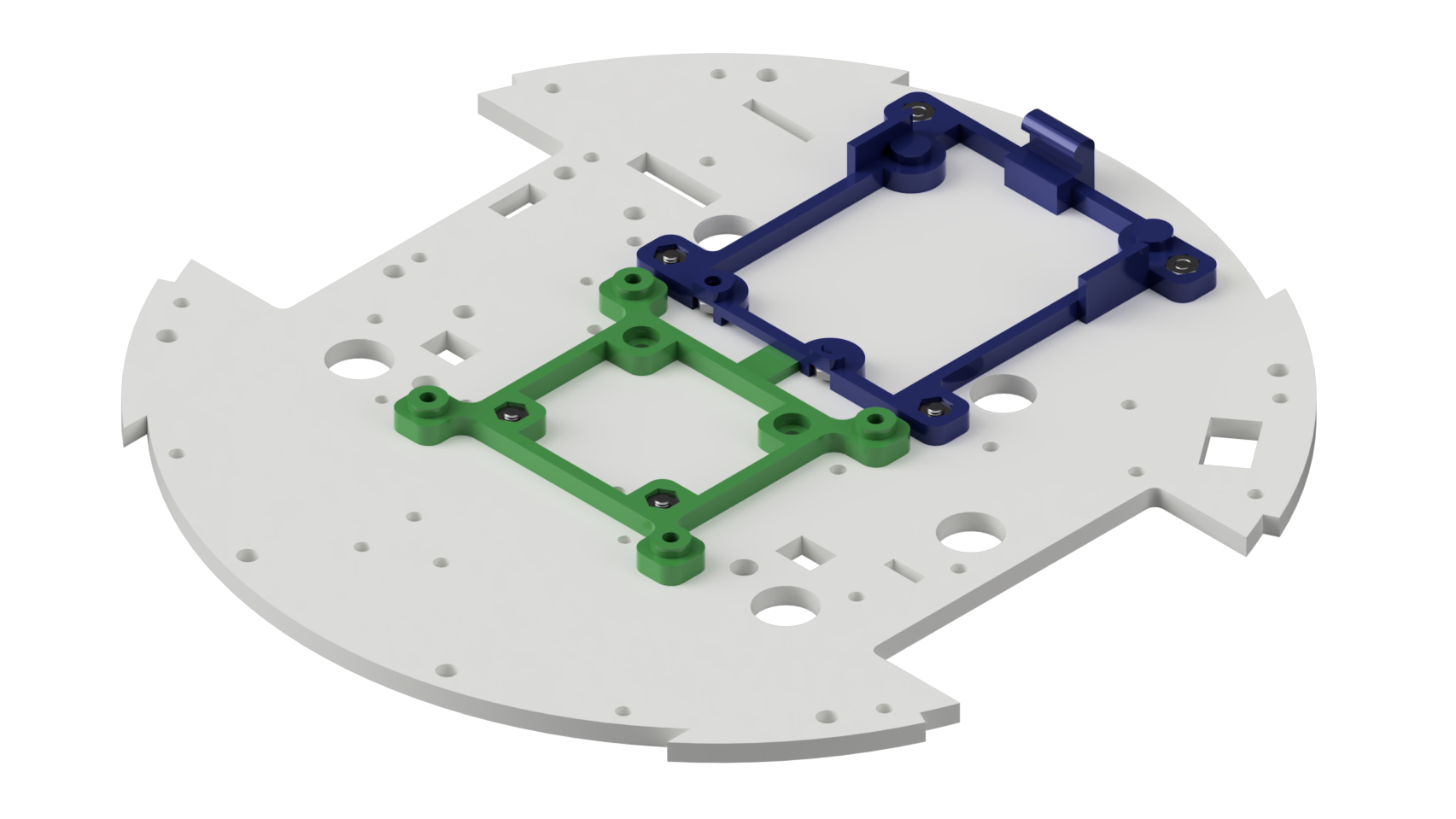

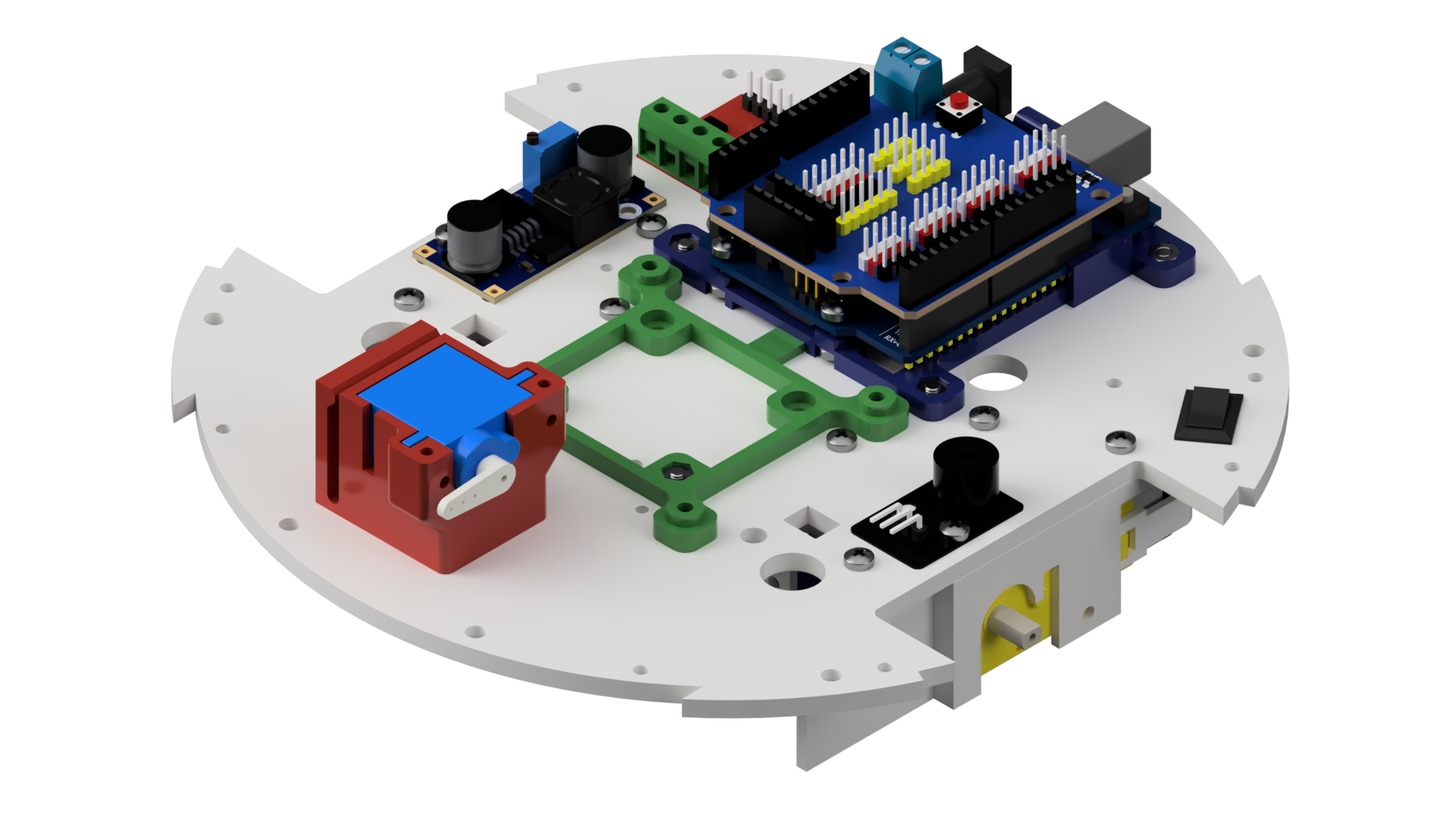

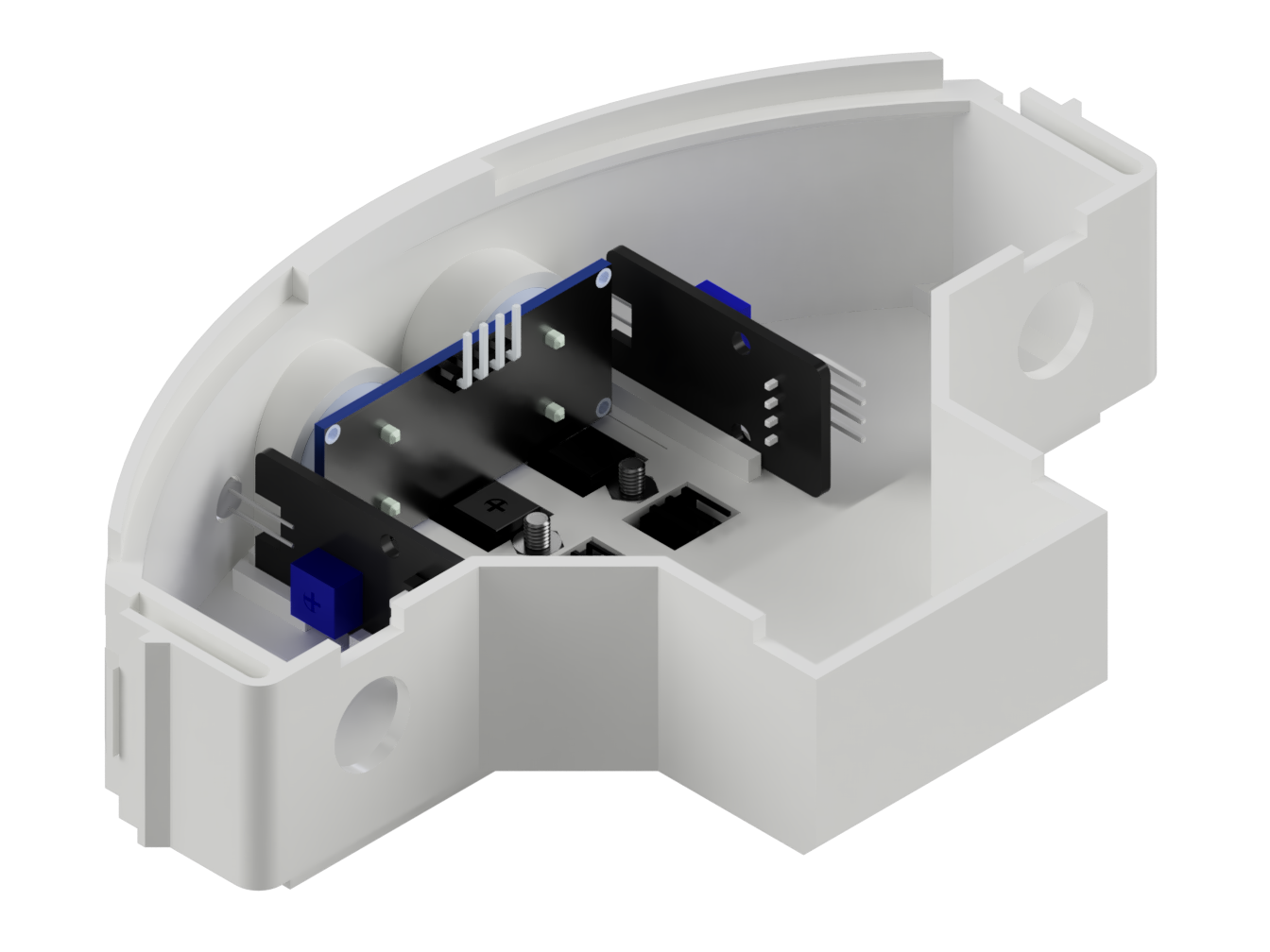

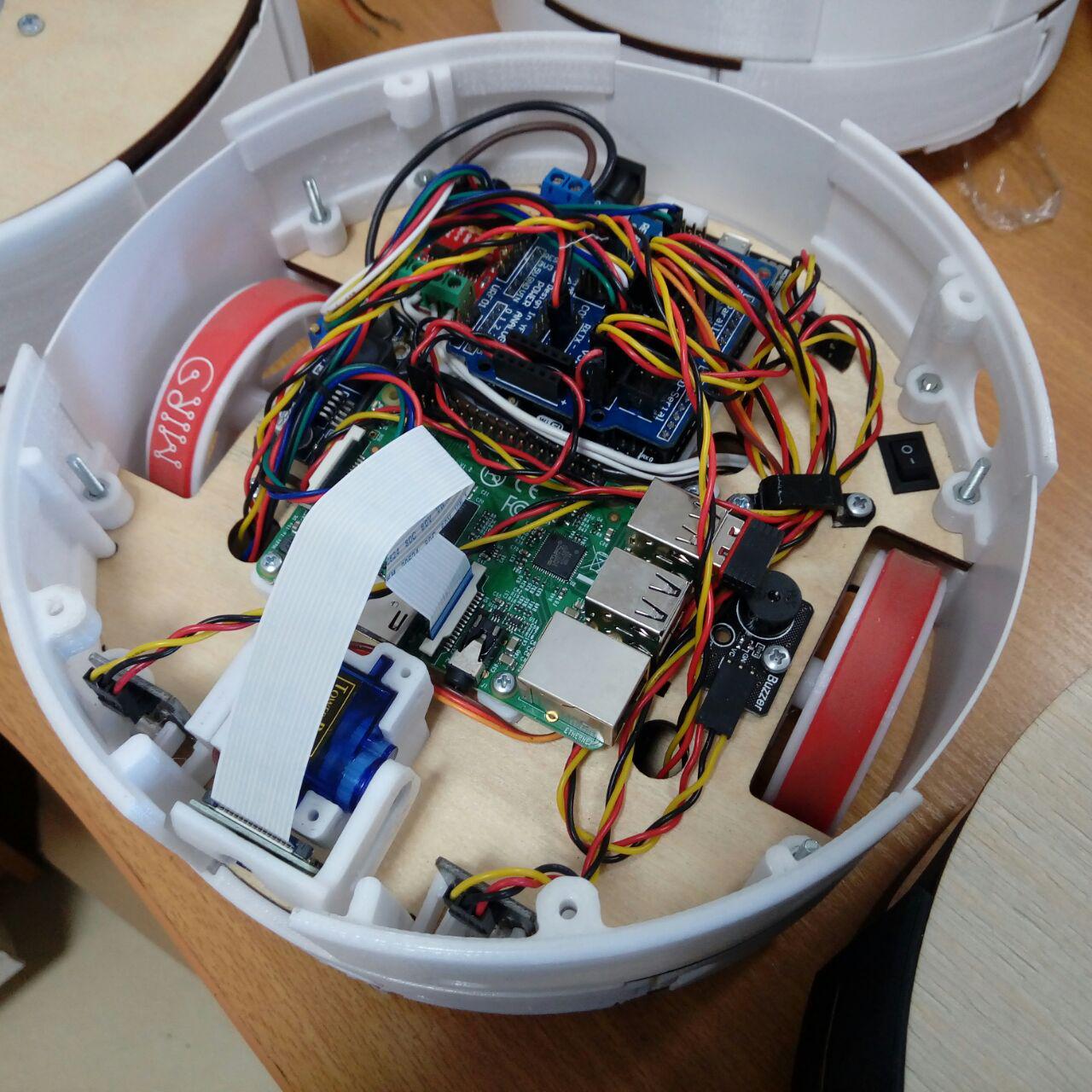

Au sommet de la plate-forme sont attachés deux substrats (groupe 1) pour les cartes de circuits imprimés: ARDUINO et Raspberry Pi.

Ces substrats, ainsi que des cavités supplémentaires pour les écrous dans les supports des motoréducteurs, vous permettent de retirer du robot et de remplacer tout contrôleur, pilote de moteur, régulateur de tension - en un mot, presque toute l'électronique du robot en retirant uniquement le capot supérieur.

Le substrat du Raspberry Pi est fixé sur deux boulons d'une part, et d'autre part a une languette insérée dans la fente sous le substrat pour la carte ARDUINO. Par le bas, les écrous M2.5 sont enfoncés dans les substrats pour la fixation ultérieure des boulons des planches correspondantes.

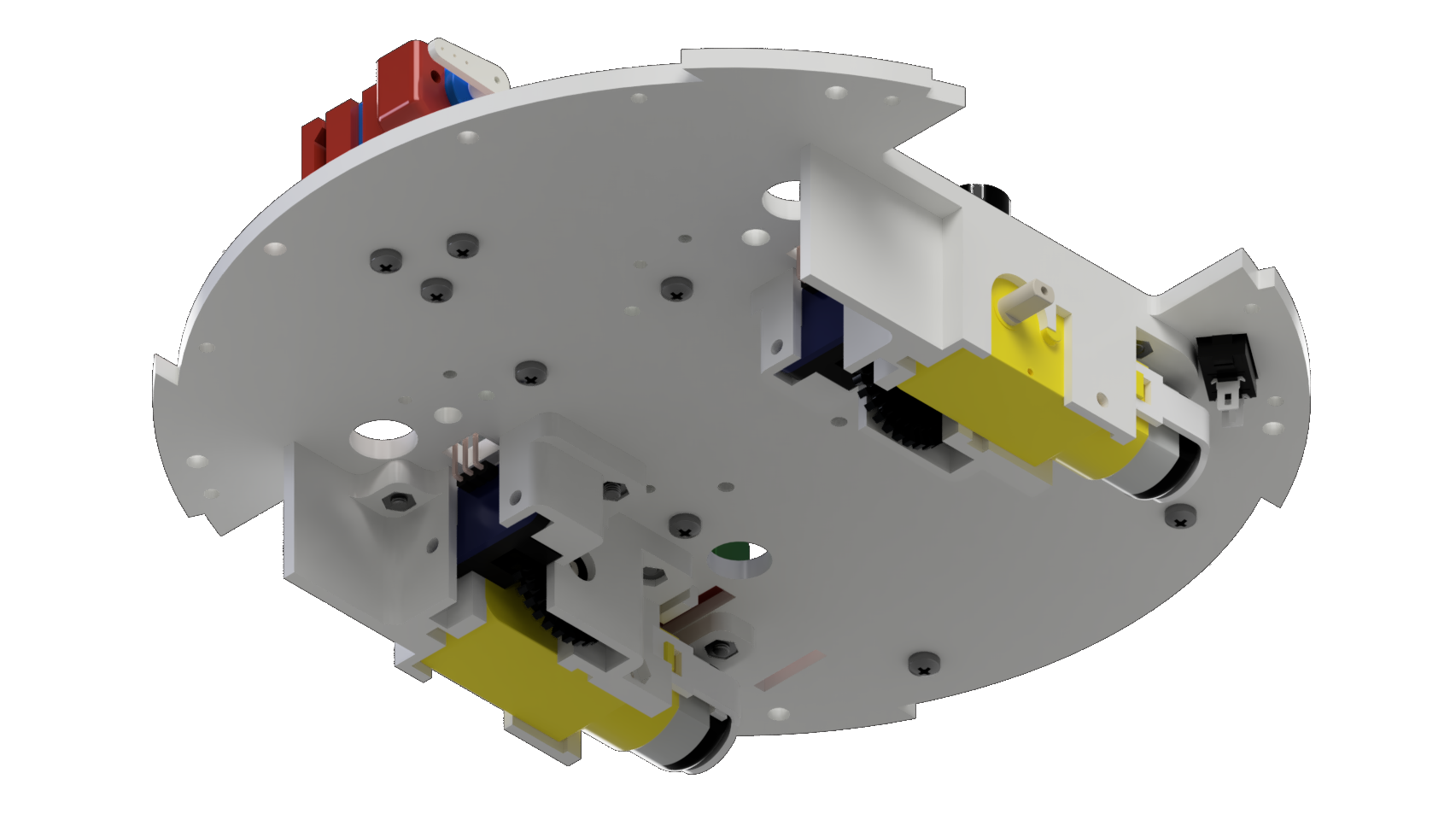

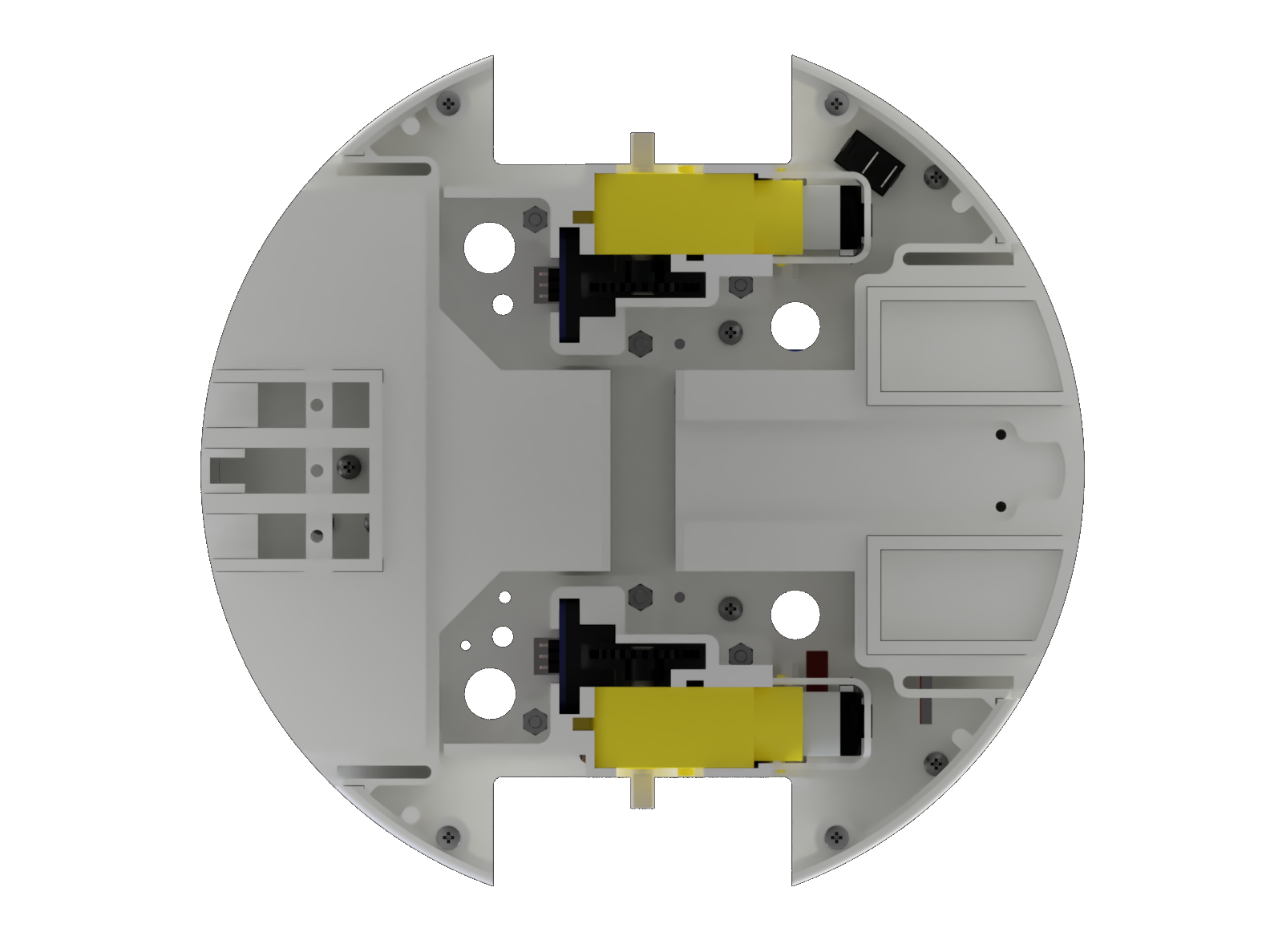

Du bas à la plate-forme centrale sont montés des supports (groupe 1) pour les motoréducteurs et les encodeurs optiques à fente.

Devant les trois boulons installés une autre partie du groupe 1 - le support de la servocaméra.

En principe, à ce stade, vous pouvez commencer à monter l'électronique. La carte Raspberry Pi n'est pas affichée sur le rendu, car elle est tombée quelque part du projet, mais elle est là sur un substrat vert. La carte d'extension est également indiquée comme "certains" - comme je l'ai indiqué dans le premier

article - le "sandwich" peut être effectué de différentes manières (soit ARDUINO UNO et la carte d'extension avec ESP8266 et des connecteurs à trois broches sur le dessus, ou la carte WiFi ARDUINO + et la carte d'extension sont similaires celui de l'image).

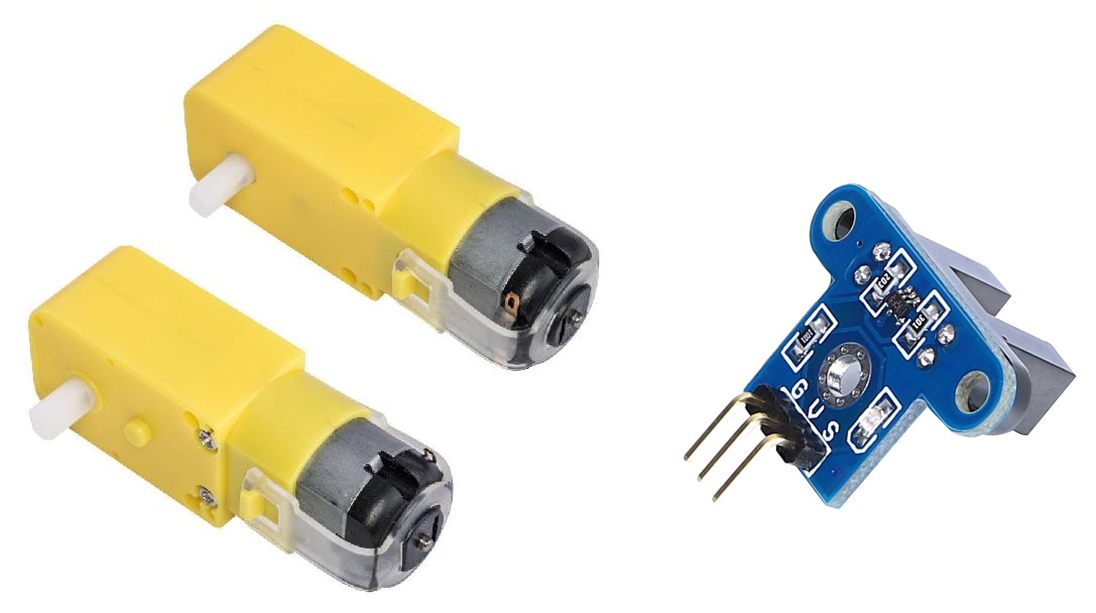

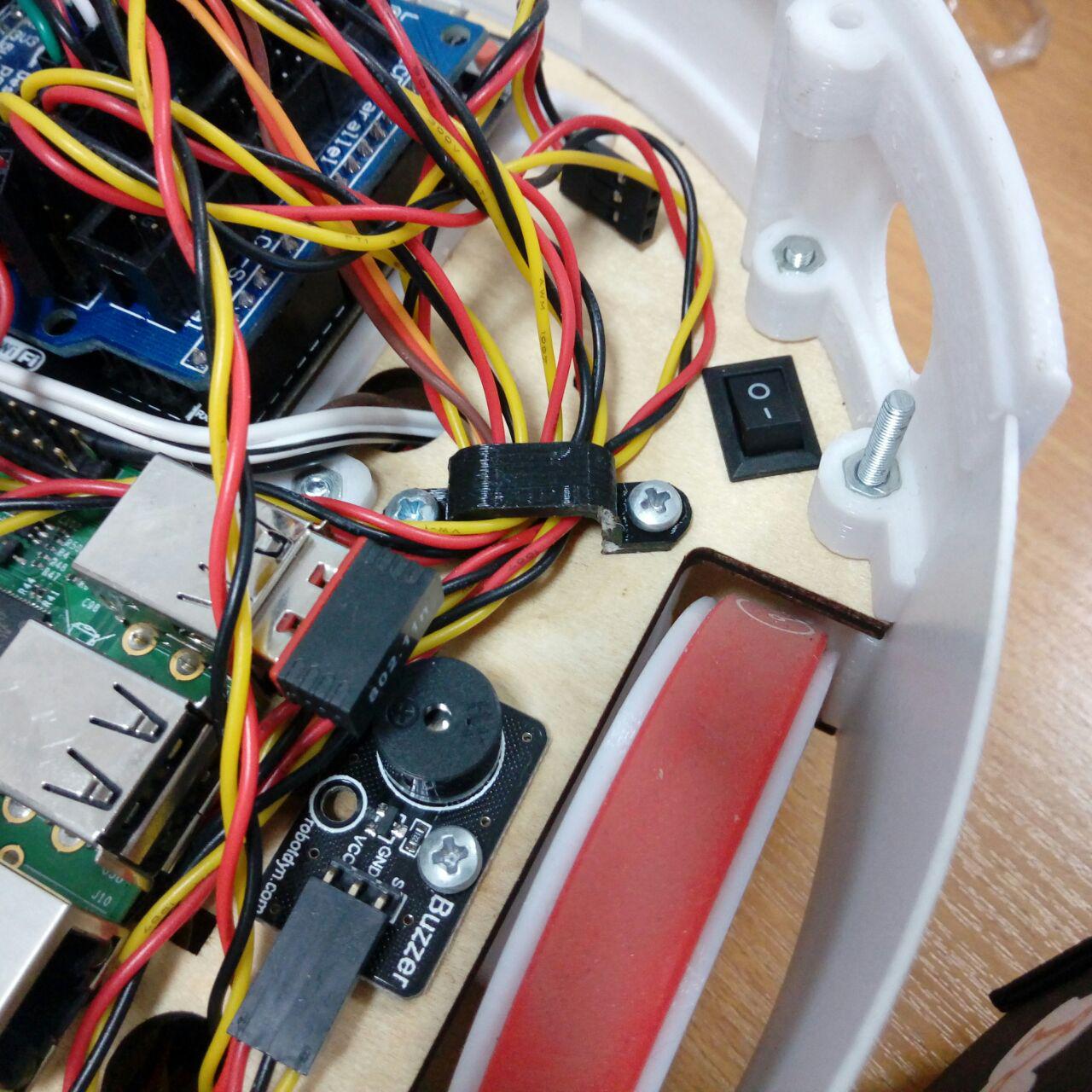

Comme vous pouvez le voir, MIRO utilise les moteurs «jaunes» bon marché habituels. C'est l'un des compromis les plus dégoûtants de la mécanique du projet. Ils ne sont pas fiables, ils sont bruyants. Mais ils sont abordables. Tout d'abord, par disponibilité dans n'importe quel coin. De plus, comme cela est connu, les codeurs à fentes leur sont facilement livrés après la boîte de vitesses. Et compte tenu du fait que le signal des encodeurs est interrompu par l'ATMEGA328 simple et abordable, c'est ce dont vous avez besoin. Certains moteurs avec un encodeur à la boîte de vitesses "mettent" immédiatement cette puce. En général, la décision d'utiliser ces moteurs particuliers est un compromis douloureux. Mais chez MIRO, nous avons tout fait pour améliorer légèrement leurs propriétés opérationnelles - les supports de moteur serrent étroitement ces moteurs de tous les côtés, réduisant l'alignement habituel des roues pour les ensembles chinois et le jeu supplémentaire causé par une rigidité insuffisante du carter d'engrenage. Les encodeurs, comme sur la photo, sont simplement insérés dans les rainures de la partie imprimée du support moteur.

Ensuite, 8 parties imprimées des parois de l'enveloppe extérieure (groupe 1) sont fixées à la plate-forme: 4 par le haut et 4 par le bas.

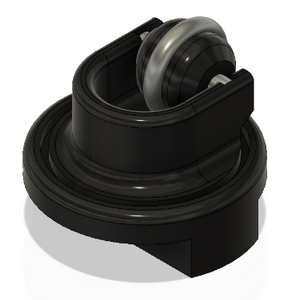

Du bas, tout est fermé par un couvercle (groupe 2), dans lequel une roue de support arrière est installée à travers un adaptateur-entretoise (groupe 1). Roue jockey - standard, répandue, recherchée «ROUE À BILLES UNIVERSELLE 3PI N20».

Il s'est avéré qu'un problème assez important était de trouver une roue de support normale pour un petit robot. Toutes les roues à billes ont un inconvénient - une balle dure à travers laquelle toutes les vibrations du mouvement sont transmises au corps du robot. Et les roues avec le moyeu sont également toutes en plastique. Nous avons même développé pour MIRO notre propre roue sur un moyeu - avec une bande de roulement d'un joint torique de taille standard. Mais son projet n'a pas encore été chargé normalement. Il n'est pas facile à fabriquer, car il utilise deux roulements miniatures à la fois. Ils sont faciles à commander en Chine, mais ils ne sont certainement pas disponibles à portée de main. Mais la qualité du mouvement du robot, la sensation MIRO avec cette roue est complètement différente - le robot se déplace doucement et silencieusement. Qui a visité le site

mirorobot.ru , il a pu remarquer sa mention dans les projets.

À droite et à gauche, ainsi que derrière le robot, au lieu de pièces imprimées en plastique, des inserts en plastique PVC mince (1 mm) sont utilisés (groupe 2). Pour fixer les inserts dans les parois du boîtier extérieur, il y a des rainures. Grâce aux inserts latéraux, vous pouvez facilement accéder aux connecteurs USB du Raspberry Pi, et à travers l'insert arrière, à la carte USB ARDUINO (ou ARDUINO + WiFi) sans retirer le couvercle supérieur du boîtier.

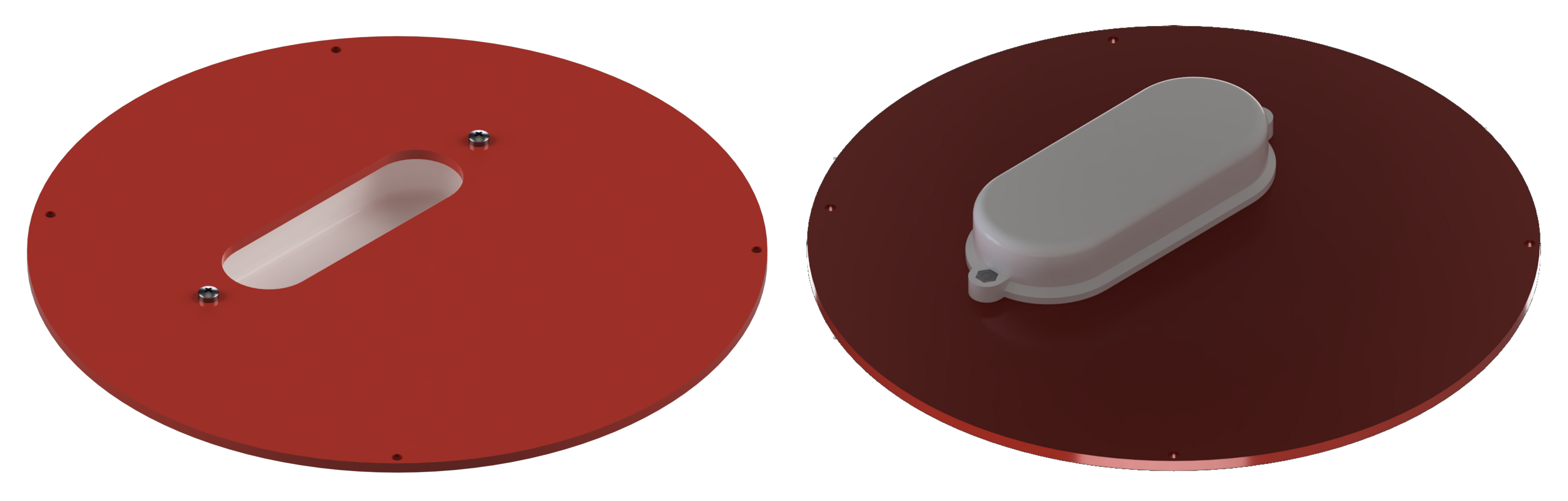

Le couvercle supérieur (groupe 2) a un trou pour installer une poignée à mortaiser (groupe 1) pour transporter le robot.

Le capot supérieur lui-même est monté sur le robot avec la même connexion boulonnée (voir l'illustration principale pour la

première publication ).

Les roues motrices du robot sont fabriquées à l'aide de la technologie d'impression 3D, ainsi que la bande de roulement, qui est un produit de série - un bracelet en silicone (groupe 3) d'un diamètre de 65 mm. C'est la taille la plus courante - si vous obtenez un tel bracelet pour une sorte de fête - 90% qu'il convient. Eh bien, ou vous pouvez l'acheter dans des agences de publicité qui fabriquent et vendent divers produits de marque ("merch").

Les modules avant et arrière (groupe 1) sont montés à l'avant et à l'arrière du robot avec des loquets.

Voici un exemple de module frontal SENS1.

Les modules sur le dessus ne se ferment pas du tout - ils sont simplement insérés le long des guides entre le couvercle inférieur et la plate-forme centrale.

Pour leur retrait pratique, dans les détails des parois du boîtier, il y a des découpes pour les doigts, de sorte qu'il est pratique de serrer les loquets et de retirer le module.

La figure montre clairement la position des modules dans le robot avec le couvercle inférieur retiré.

La batterie est située dans le module arrière (il s'agit maintenant d'un double 18650, 7,4 V), mais il a déjà été décidé d'augmenter légèrement la profondeur du module arrière pour la batterie LiPo 2200-2500mAh (vérifié - inclus).

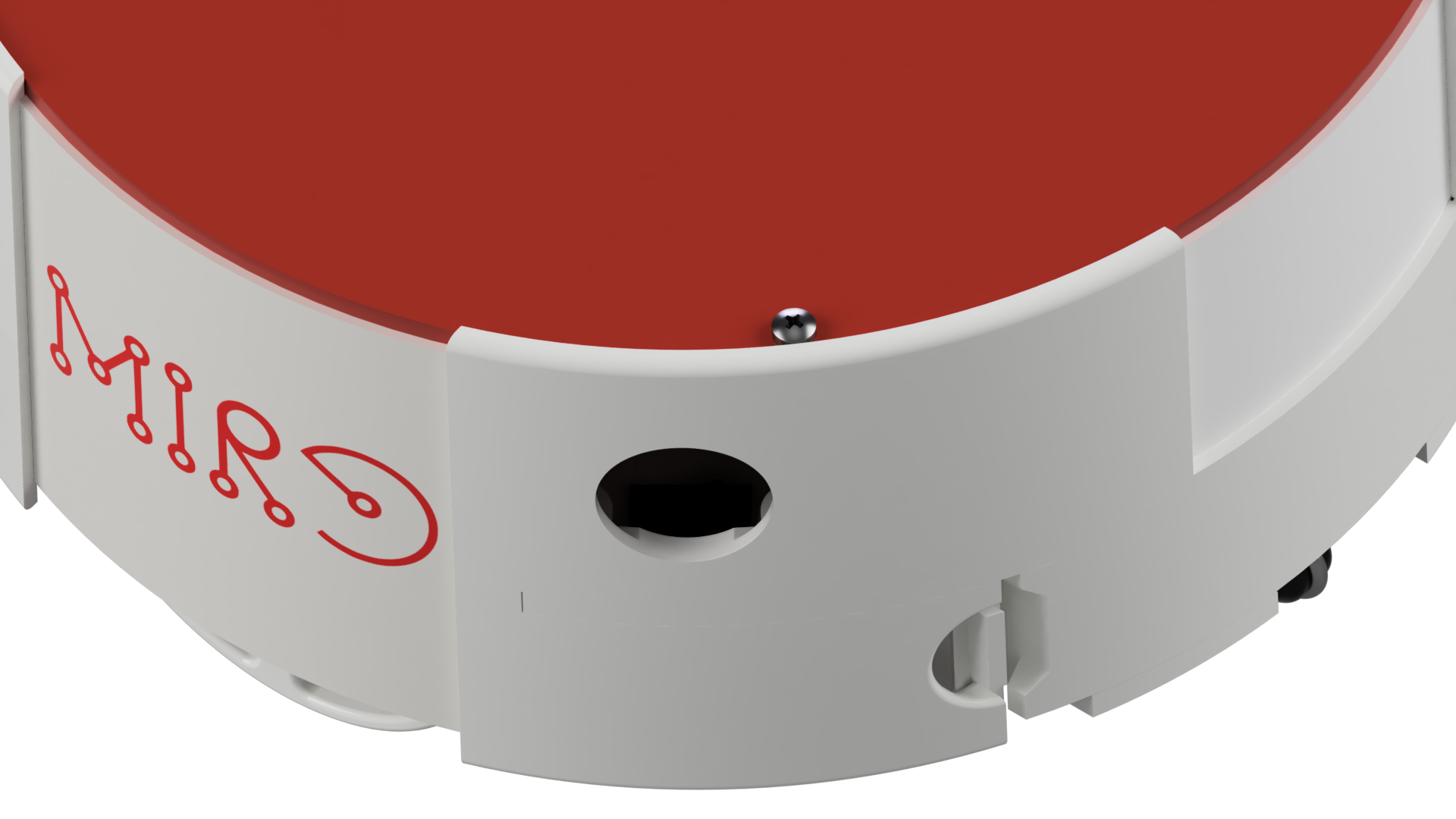

Dans la paroi arrière gauche du boîtier, il y a un trou pour un doigt (oui, oui, sous l'index) pour accéder à l'interrupteur à bascule d'alimentation. Cette décision a été prise consciemment - je ne voulais pas faire un interrupteur à bascule sur le couvercle ou la paroi extérieure du boîtier, qui est facile à changer accidentellement.

Maintenant sur les tâches (pas sur les problèmes, car tout cela est résolu). Premièrement, il n'est pas montré sur les rendus, mais en réalité à l'intérieur du robot, il y a le chaos des fils (photo jointe).

Nous les avons partiellement rangés un peu avec ce clip noir à droite, fixé dans les mêmes trous pour monter le moteur gauche, mais toujours le chaos. Nous devons y faire face.

Deuxièmement, et c'est la tâche associée au premier, les modules sont maintenant assez mal connectés - les fils passent à travers les trous technologiques de la plate-forme centrale et les boîtiers de module et des deux extrémités s'adaptent sur les connecteurs à broches (dans le cas du module arrière, la batterie est connectée au connecteur correspondant sur fil). Ce n'est certainement pas beau.

Et ici, c'est comme si vous ne vous reposiez pas, mais la seule solution se suggère - vous avez besoin de votre propre carte mère. Au moins purement pour transmettre la sortie des connecteurs de commutation des modules sous la plate-forme centrale (à l'intérieur du boîtier «père», les «mères» sortent des modules) - afin que les modules soient des unités complètement isolées avec une interface mécanique standard. Ici, nous prévoyons de le faire. En principe, la planche ne comportera certainement pas plus de deux couches, donc tout le monde pourra y répondre à la maison. Et nous avons une machine.

Il y a six mois, je faisais une vidéo illustrant le processus d'assemblage. Depuis lors, le design a quelque peu changé. Plus important encore, nous avons abandonné le compartiment central inférieur pour la batterie - son emplacement sans remplissage efficace du module arrière a conduit à une stabilité insuffisante du robot pendant le freinage. L'ergonomie a été légèrement améliorée, les détails ont été facilités. Mais d'autres changements fondamentaux n'ont pas été apportés. Par conséquent, cette vidéo illustre bien le dispositif du robot. Et les nouveautés ne sont pas encore une priorité, d'autant plus que le moteur d'animation de Fusion 360 est bogué.

Je prévois la question de savoir pourquoi ne pas imprimer immédiatement le boîtier avec toutes ces parties des murs extérieurs et la plate-forme centrale comme une partie intégrante? Ce fut une décision difficile - afin de permettre aux propriétaires d'imprimantes de fabriquer le robot, avec une taille de table inférieure à 205 mm en longueur et en largeur. Le diamètre du robot n'est que de 201 mm. Bien sûr, aujourd'hui, la plupart des imprimantes même peu coûteuses ont une table inférieure à 300 mm, mais les utilisateurs ont beaucoup d'imprimantes avec une zone d'impression beaucoup plus petite.

Mais les détails pour l'impression sur de grandes imprimantes sont déjà prêts et seront publiés dans un proche avenir - nous les avons utilisés pour réaliser des modèles de moulage en silicone.

Le

référentiel contient également un ensemble de pièces pour l'impression au format STL avec une épaisseur de couche de 0,2 mm avec des supports facilement amovibles préparés (dossier STLwSUPPORTS). Désactivez tout support dans la trancheuse et imprimez simplement sur le bon plan. Où se trouve le "bon" avion aidera à déterminer le document LISTE DE PIÈCES MIRO & FABRICATION (du même référentiel), dans lequel toutes les pièces sont représentées en vue isométrique de dessus / côté comme si elles étaient allongées sur la table d'impression.

Eh bien, j'espère plus ou moins décrit. J'ai omis certaines des petites choses, comme les parties individuelles des modules de guidage et le support de caméra. S'il y a des endroits étranges - écrivez, je m'adapterai. Eh bien, une discussion constructive est toujours heureuse.

Dans la partie suivante, nous analyserons le logiciel côté ESP8266.