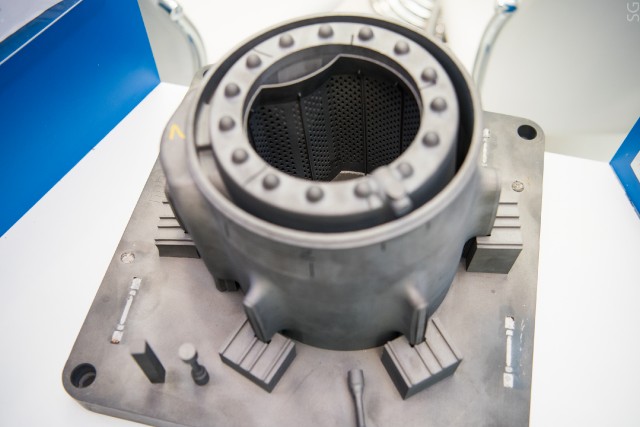

Nous continuons le sujet de la fabrication additive, et aujourd'hui nous parlerons du carter moteur interne de l'hélicoptère russe VK-2500, entièrement créé par la méthode SLM. Un corps a été développé conjointement par NUST «MISiS» et l'Université technique d'État maritime de Saint-Pétersbourg (SPbGMTU). L'utilisation de technologies additives pour la fabrication de pièces a permis de réduire le délai de fabrication à 14 jours (contre un minimum d'un mois dans le cas d'une fabrication par des méthodes classiques).

Boîtier moteur

Boîtier moteurL'utilisation de technologies additives dans la production de moteurs d'avion modernes peut réduire le cycle de production, réduire les coûts de production et accélérer et optimiser considérablement les processus de modélisation et de conception de nouvelles unités.

L'équipe scientifique et technique des ingénieurs de

SPbGMTU et des

scientifiques des matériaux

de NUST «MISiS» est engagée dans la création d'unités de grande taille pour l'industrie aéronautique nationale. En août 2019, le premier prototype grandeur nature du prometteur moteur d'avion domestique PD-14, produit à l'aide de la technologie de croissance laser directe, a été présenté au salon aérien international MAKS. Soit dit en passant, nous avons écrit à ce sujet ici.

Lors de la création du boîtier interne du moteur d'hélicoptère VK-2500, la technologie additive de fusion laser couche par couche (SLM) a été utilisée - une grande partie fonctionnelle de forme géométrique complexe a été complètement «imprimée» à partir de poudre d'alliage de titane.

Nous vous rappelons que la technologie SLM est une méthode d'impression 3D dans laquelle une poudre métallique est fondue par un faisceau laser. Tout d'abord, un modèle 3D du produit est créé. Il est ensuite divisé en couches 2D, qui sont imprimées séquentiellement les unes sur les autres. Une fine couche de poudre est appliquée sur une plate-forme spéciale, puis le laser fusionne le modèle 2D le long des contours, la plate-forme s'abaisse, une nouvelle couche de poudre entre et le cycle continue.«Le nœud fonctionnel présenté est vraiment unique. Nous pouvons dire avec certitude qu'il s'agit de la première partie d'une telle complexité et d'une telle taille, obtenue en Russie en utilisant la technologie de fusion laser couche par couche à partir de matériaux en poudre domestiques », - député. Evgeny Zemlyakov, directeur des activités de recherche et de conception, Institut des technologies de laser et de soudage, SPbGMTU.

L'utilisation de la méthode SLM en combinaison avec l'optimisation des modes d'imprimante 3D a considérablement réduit la quantité d'usinage ultérieur du carter du moteur (rectification, tournage, gravure, etc.), respectivement, le temps de production a été réduit de plus de 30 à 14 jours. Cela vous permet de réduire le coût de production du nœud, garantissant ainsi la compétitivité globale du moteur d'avion domestique.

«Avec nos collègues de NUST« MISiS », nous mettons en œuvre un projet complet dans lequel les technologies additives les plus intéressantes sont développées du point de vue de l'application industrielle. Il s'agit de la croissance laser directe et de la fusion laser couche par couche (technologie SLM). Chaque technologie a son propre domaine d'application. La culture directe est utilisée par nous pour la fabrication de flans de 0,5 m à 2 m. Synthèse laser en couches pour des flans jusqu'à 0,4 m », explique Evgeny Zemlyakov. - Les deux méthodes sont des processus multifactoriels complexes qui nécessitent une approche intégrée. Dans la technologie SLM, cela consiste à modifier une pièce pour la technologie additive, à déterminer l'orientation d'une pièce au cours du processus de croissance, à choisir des stratégies de croissance et à concevoir des structures de support. De plus, la technologie de fabrication ne se limite pas au fonctionnement d'une imprimante 3D. »

Logement du moteur - à quoi il ressemble à l'intérieur

Logement du moteur - à quoi il ressemble à l'intérieur

En tant que l'un des développeurs du projet, le directeur de l'Institut EcoTech de NUST «MISiS» Andrey Travyanov note:

«Une partie massive« grandit »dans le processus de production couche par couche, et à un certain moment, avec un ensemble de masses et lors de la création de courbures de surface, la géométrie de la pièce commence à« flotter ». Résultat - la pièce est rejetée. Dans cette optique, lors de la modélisation et de la culture ultérieure, de nombreux - jusqu'à 75% de la masse totale de la pièce - des supports structurels sont utilisés qui poussent parallèlement à la pièce et doivent être retirés après le travail. Nous avons réussi à réduire leur poids de plus de 3 fois, de 75% à 23%. "

Cette optimisation a considérablement réduit la quantité de poudre de titane utilisée dans la production. Actuellement, des tests sont en cours de préparation pour l'assemblage du moteur résultant sur la base de l'une des principales entreprises spécialisées dans la construction de moteurs en Russie.

Récemment présenté sur le stand du ministère des Sciences et de l'Enseignement supérieur de la Fédération de Russie lors du forum Open Innovations à Skolkovo.