Bonjour à tous. Pendant mes études à l'université, j'ai récupéré une petite voiture électrique, un puits ou des cartes. Son astuce était que tout le contrôle de l'entraînement électrique, y compris les freins, était confié à un contrôleur de fortune. Et à peu près comment j'ai fait cette petite voiture, et quels pièges j'ai rencontrés pendant la construction - je voudrais dire dans ce matériau. Le matériau ne prétend pas être unique, mais pour moi, ce fut une expérience formidable et intéressante.

Le thème de l'histoire est à la jonction des aspects matériels et logiciels. Et dans le firmware du contrôleur, je ne traitais pas de concepts ou de données abstraits, mais de très réels dispositifs "physiques": relais, moteurs électriques, transistors, etc. Je vais donc donner une brève description de la partie technique, la composition qui était à l'époque de toutes les danses au tambourin.

Noeuds principaux

Moteur de traction - collecteur universel. Il peut fonctionner à la fois en courant continu et en courant alternatif. Tension de fonctionnement 220 volts.

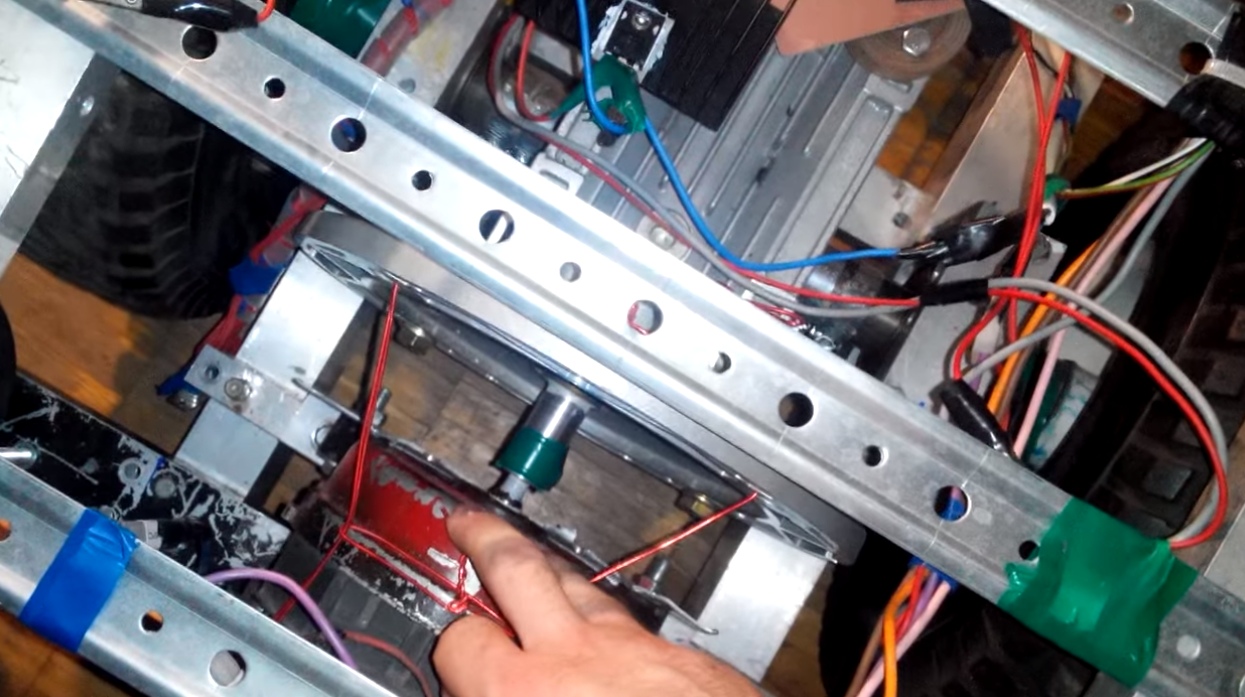

La batterie est composée de 25 cellules plomb-acide de 6 volts chacune fabriquées par Casil, connectées en série, et en conséquence nous obtenons une batterie de 150-160 volts. Il est installé à l'arrière et rembobiné avec du ruban électrique bleu, tout est comme il se doit :)

Le moteur entraîne les roues par un engrenage à vis sans fin avec un rapport de démultiplication i = 10. La photo montre que le moteur est couplé à la boîte de vitesses à l'aide d'un petit rouleau, il a été spécialement usiné.

Le système de freinage, c'est-à-dire le disque de frein avec l'étrier, n'était pas en principe. Mettre un frein physique à ce moment-là n'a pas fonctionné. Par conséquent, le freinage moteur est resté la seule véritable option, de sorte que le contrôleur a également dû prendre le contrôle du freinage de la machine.

Contrôleur pour unité de contrôle

En principe, un contrôleur simple pour un véhicule électrique peut également être monté sur un «lit mobile». Mais je voudrais qu'il soit capable de tout configurer magnifiquement à l'aide du programme, après tout, le 21e siècle. Après une longue discussion hautement scientifique au dîner, j'ai décidé que la puce à puce pic16f877a devait être prise comme base du contrôleur, voici ses brèves caractéristiques:

À cette époque, je n'avais pas vraiment tâtonné dans l'électronique, et au départ, je voulais rendre le circuit bêtement honteux - le moteur est allumé ou le moteur est éteint, mais au lieu d'un relais, mettez une clé à transistor pour que rien ne clique et ne brûle pas. Mais j'ai décidé que le risque était justifié, je n'ai rien perdu et je voulais juste faire quelque chose de valable. J'ai donc choisi un groupe de microcontrôleurs + transistor à effet de champ de puissance comme clé. L'accélérateur et le bouton de marche arrière amenés au volant.

Caractéristiques du circuit

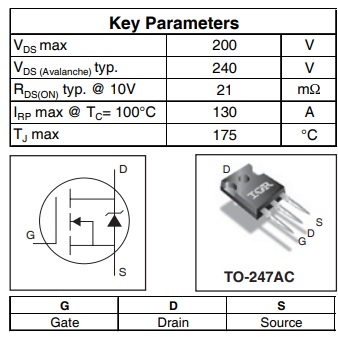

Lors du choix d'un transistor, je n'ai pas lésiné et j'ai choisi IRFP4227PBF - un transistor à effet de champ à canal N (s'ouvre avec une impulsion positive) pour une tension de 200 volts et un courant maximum de 130 ampères. Affaire TO-247AC. Mais en regardant vers l’avenir, je dirai - j’ai pu le brûler.

PWM - qu'est-ce que c'est et avec quoi mange-t-il

Puisque j'ai utilisé un microcontrôleur en conjonction avec un transistor à effet de champ, c'était un péché de ne pas essayer d'utiliser pwm / pWM dans le circuit. Qu'est-ce qu'une cale? La modulation de largeur d'impulsion (PWM) est le processus de contrôle de puissance par la méthode de mise sous et hors tension par impulsions de l'appareil. - grâce à Wikipedia.

L'avantage de cette méthode de contrôle du transistor: pendant le fonctionnement, il est dans deux états - soit complètement fermé, il n'y a pas de courant et rien ne chauffe, soit il est complètement ouvert et sa résistance est de plusieurs miles, respectivement, certaines fractions d'un watt de chaleur sont dissipées dans la chaleur sur le transistor lui-même , ou unités de watts, le circuit est à peine chaud dans ce mode de fonctionnement. Et un tel processus - ouvrir / fermer se produit des milliers de fois par seconde. C'est ce qu'on appelle la fréquence PWM. Il existe également une telle chose appelée «cycle de service». Traduction en langage humain - cette figure montre combien de temps le transistor est ouvert. Si nous allons un peu plus loin - disons que nous avons une fréquence d'un signal PWM de 1000 hertz. Ainsi, le transistor s'ouvre et se ferme 1000 fois par seconde, et le processus de commutation entre marche et arrêt est de 1/1000 une fraction de seconde. La valeur 1/1000 est la période de la fréquence. Et à l'aide du rapport cyclique, nous montrons quelle partie du temps à partir de la période pendant laquelle le transistor est ouvert et le courant le traverse. Par exemple: dans le programme, le rapport cyclique 255 est la puissance maximale, 127 - 50%, 0 - le transistor est fermé.

Pour générer une telle fréquence, le contrôleur «physique» intégré à la puce a été utilisé, bien qu'il existe une possibilité de mise en œuvre logicielle, mais dans ce cas, le contrôleur ne fera que ce qu'il faut pour générer une fréquence avec une période et un rapport cyclique spécifiés sur la sortie. Et en utilisant un contrôleur de la périphérie du MK, il était possible de générer un signal, et pour que le programme fasse autre chose.

Plus la forêt est éloignée, plus les loups sont en colère - l'efficacité de l'entraînement électrique dépend de la fréquence PWM. J'ai essayé différentes fréquences, de 2 à 15 kilohertz, chaque fois que cela changeait de programme. Honnêtement, je n'ai pas remarqué beaucoup de différence, mais je suis sûr que c'est le cas. Malheureusement, les données sur ce problème n'ont pas pu être obtenues en quantités suffisantes. La seule chose que j'ai remarquée, c'est que la machine a grincé à différentes fréquences pendant le fonctionnement. Soit dit en passant, si quelqu'un a remarqué dans le métro, les bus et les trains électriques qu'au début, vous entendez un grondement, un grincement, un hurlement - c'est exactement le même grincement des enroulements du moteur en raison du travail aux fréquences du contrôleur. C'est très visible sur le train "Swallow", qui longe le MCC lors du départ.

Pièges dans l'algorithme de travail

Le problème suivant concernait la marche arrière du moteur. Le moteur est un collecteur, il a deux enroulements - immobiles - un stator, sur le corps, et en rotation - un rotor. Pour changer le sens de rotation, il faut déployer le sens du courant dans l'un des enroulements, pas moi dans le sens de l'autre. Pour cela, deux relais ont été utilisés, ils ont fonctionné simultanément, «jetant» le circuit en marche arrière lorsque l'alimentation leur a été fournie. Mais dans la première version du firmware, il y avait une erreur - les relais commutés sous charge. À la suite du test sous charge, il y a deux relais grillés, car le moteur est une charge inductive et il y avait un arc puissant sur les contacts du relais, les contacts ont simplement fondu et brûlé lors de la commutation.

Le moyen de sortir de la situation est d'introduire dans le programme la condition qu'avant de couper, nous supprimons la charge en dévissant le rapport cyclique du signal PWM de 0, jetons le relais et remettons l'alimentation au niveau défini. C'est exactement ainsi que fonctionnaient les freins de la voiture - marche arrière. Seul hardcore - pas de capteurs et d'encodeurs, rien. Et voici la photo du relais, c'est un peu comme un relais de départ du Lada. Si vous les commutez sans charge, ils fonctionnent également avec des tensions élevées, ils ont maintenu 160 volts à 15 ampères, mais j'avoue que les contacts ont été chauffés en raison de la petite section.

Après avoir terminé le firmware, et la puissance est montée en douceur à un niveau donné. Et cela élimine déjà les chocs dans la transmission et la charge sur les nœuds. C'est ainsi qu'une ligne du programme peut augmenter la durée de vie de l'unité.

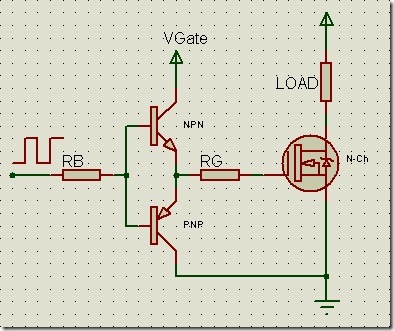

Nous connectons correctement le contrôleur avec le transistor

Il ne restait plus qu'à connecter correctement le transistor au contrôleur. J'ai fait cela de façon quelque peu incorrecte, via une paire optique, directement. Mais ce circuit roule lorsque vous travaillez avec de faibles tensions, à des tensions de fonctionnement élevées, l'obturateur du transistor brûle constamment et un pilote push-pull est nécessaire pour le contrôle. Le circuit normal est illustré ci-dessous. Néanmoins, à un moment donné, le circuit avec une paire optique était suffisant, par miracle, il a fonctionné pour un essai routier et il a commencé à brûler immédiatement après. Voici le schéma du pilote «correct», seulement dans ma version il y avait encore un découplage de l'optique du contrôleur. Image prise à partir de Drive2:

Quelques points intéressants

- Au démarrage, le moteur électrique consomme beaucoup plus d'électricité même sans charge. Et lorsque le rotor a freiné pendant le démarrage, les brosses en graphite ont commencé à fumer.

- À ce moment-là, lorsque le transistor brûle sur la machine - il commence à se débrouiller seul, car seul le transistor sépare la batterie du moteur. L'introduction de systèmes de protection est donc justifiée si vous ne voulez pas courir après la voiture et prier pour qu'elle ne touche personne.

- Le moteur que j'ai utilisé provient d'une machine à laver. Chiffre d'affaires sans charge, il en revendique 14 000 - c'est difficile à croire, mais ce chiffre figurait sur la plaque signalétique. Bien qu'il tire parfaitement "du bas".

- La tension sur la batterie s'affaisse, sans charge j'avais environ 150 volts, elle peut tranquillement être sous charge de 140. Et si la batterie est trop faible, puis 130, à cause de cela, la voiture pourrait très bien rouler sur des batteries neuves pendant les premières minutes, puis lorsque les batteries sont épuisées quelque part autour de 20-30% de l'énergie, puis un mode de fonctionnement plus ou moins a commencé, la voiture roulait plus lentement, accélérait plus lentement, mais ce n'était pas si perceptible. Lorsque les batteries ont consommé environ 70% de la charge, le trajet s'est transformé en parcours de tortue.

- J'ai même réussi à graver un transistor assez puissant à cause d'une surtension sur son obturateur. Pour vous protéger contre cela, vous devez shunter la grille du transistor avec une diode à l'alimentation + du pilote du transistor.

- Les relais étaient connectés au MK à l'aide de commutateurs à transistors de faible puissance sur de petits campagnols.

À la fin, ce qui s'est passé sur la vidéo

En général, mes expériences avec l'entraînement électrique ont commencé à l'école et j'ai essayé de nombreux modèles différents, mais c'est le schéma le plus réussi à l'époque. Si vous aimez le matériel, j'écrirai un article séparé sur toute l'épopée.

UPD: Modification des erreurs dans l'article, merci à tous ceux qui ont répondu