La numérisation de la production a depuis longtemps cessé d'être une innovation prohibitive: les experts de Skolkovo notent qu'elle coûte maintenant plusieurs fois moins qu'il y a cinq ans. Nous avons rassemblé quelques cas intéressants (y compris de la pratique russe) qui montrent que l'Internet industriel des objets non seulement résout les problèmes de production avec la sécurité, le vol et le mariage, mais vous permet également d'économiser considérablement sur le fonctionnement de l'usine.

Nous parlerons également des caractéristiques d'un contrôleur idéal pour une usine et de la manière de garantir sa fiabilité en matière de production dangereuse.

Cas 1 - comment recueillir des informations sur le fonctionnement de l'ensemble de l'usine en quelques secondes?

Imaginez que l'usine dispose de 150 machines CNC. Chaque appareil devra collecter des données: combien d'heures de fonctionnement, combien de produit a été reçu à la sortie, qui est le pourcentage de rejets. Si vous traitez toutes les informations "à l'ancienne" manuellement et les mettez dans un journal papier, vous pouvez devenir fou.

Dans le même temps, il ne suffit pas de simplement collecter des informations: il serait bon de les comparer avec les indicateurs précédents, de voir si une machine est inactive, de savoir pourquoi l'objet numéro 5 tombe constamment en panne et le moins de produits sortent de l'objet 125 au cours de l'année écoulée, bien que cela fonctionne selon l'horaire général.

Bien sûr, vous pouvez embaucher toute une équipe de ces employés «papier» qui feront des rapports et des prévisions le soir, ou vous pouvez automatiser l'ensemble du processus: du début - c'est-à-dire de la collecte d'informations sur le mode de fonctionnement de chaque machine - à la dérivation de résultats précis pour tout paramètre intéressant ( temps d'arrêt, heures d'ouverture, pannes). Et ces données peuvent être demandées avec un clic de souris au moins toutes les 15 secondes.

Soit dit en passant, cette solution est utilisée dans les unités 1 et 2 de la centrale nucléaire de Smolensk - ils y ont introduit le système eSOMS. Les employés de la station doivent faire des tournées quotidiennes pour vérifier l'équipement - cela prend la majeure partie de la journée de travail. Pour raccourcir la procédure, chaque spécialiste a reçu un appareil spécial qui calcule l'itinéraire optimal pour un détour.

Ainsi, le temps d'un contrôle complet a été réduit de 20 fois, et la qualité de l'observation, au contraire, a augmenté. Dans le même temps, les données obtenues lors du bypass ont été instantanément transférées au système d'information central, qui les a analysées de manière indépendante. Un rapport prêt à l'emploi ainsi que des recommandations ont été envoyés aux opérateurs pour de nouvelles décisions. L'effet économique de la réduction des coûts de main-d'œuvre s'est élevé à 45 millions de roubles par an.

Cas 2 - Travailler avec des dysfonctionnements, des vols et des mariages

La société américaine General Electric produit et entretient des turbines à gaz. Afin de ne pas envoyer à chaque fois leurs experts vérifier le matériel chez le client, ils ont introduit la télésurveillance. Pour ce faire, ils ont développé un système qui collecte les données des capteurs et analyse indépendamment le fonctionnement de toutes les turbines. L'entreprise sait donc exactement quand l'équipement devra être réparé.

L'avantage total pour les entreprises qui ont acheté des turbines General Electric est estimé à 100 milliards de dollars par an - tout cela en raison du manque de travaux de restauration imprévus.

Souvent, les usines vivent selon le principe de: panne - réparation, travail. La technologie IIoT vous permettra de vous éloigner des réparations après une panne d'un système de prévisions de pannes (par exemple, le programme vous avertira que certaines pièces doivent être remplacées). Et si la machine numéro 5 échoue d'une manière ou d'une autre avec une régularité enviable, le système tiendra compte de cet indicateur et avertira les opérateurs. Il ne reste plus qu'à voir quel est le problème: peut-être que l'équipement n'est pas utilisé correctement ou que des matières premières de mauvaise qualité ont été livrées.

Les capteurs déterminent avec précision combien de travail a commencé sur chaque machine et combien de pièces ont été produites à la fin du quart de travail - par conséquent, les employés ne pourront pas utiliser l'équipement d'usine à des fins personnelles, cela sera immédiatement visible dans les statistiques finales sur le fonctionnement de la machine.

Les mêmes capteurs aideront à résoudre le problème du mariage. Ils détermineront si un dysfonctionnement des paramètres de l'équipement ou un matériau incorrectement sélectionné a provoqué l'apparition de pièces incurvées.

Depuis 2001, la société russe ODK-Saturn fournit des moteurs à turbine à gaz pour les besoins militaires et l'énergie. En 2018, ils ont commencé à travailler sur un jumeau numérique du hall de production - un modèle virtuel qui imite le cycle de production réel. Lors de son développement, les paramètres de localisation de tous les équipements, le ratio des processus manuels et automatisés et les caractéristiques de l'atelier ont été pris en compte.

Des entreprises complexes comme UEC-Saturne ne peuvent pas trop jouer avec des expériences pour améliorer la production - c'est trop dangereux et imprévisible. Mais le double numérique vous permet de tester toute innovation, de simuler des scénarios et de déterminer l'effet le plus précis de l'implémentation. La solution vous permet de contrôler la production réelle: la technologie calcule le cycle de travail, les coûts et les compare avec des données réelles.

Le double doit s'adapter en permanence au mode de fonctionnement de l'usine, seul moyen de créer une copie exacte de la production réelle. Pour cela, les développeurs ont connecté tous les équipements au réseau: des capteurs et des capteurs assurent la communication entre les machines et le double numérique de l'atelier.

Le directeur de l'économie et des finances de PJSC UEC-Saturne, Pavel Becher, a noté que travailler avec le double numérique a considérablement réduit le coût de production de l'usine.

Cas 3 - si seulement l'usine était sûre

L'usine de crème glacée de Langnese en Allemagne emploie plus d'un millier de personnes en un seul quart de travail. Dans la production, l'ammoniac liquide est utilisé. Pour protéger les employés, l'usine a installé des capteurs qui répondent au niveau d'ammoniac. Lorsque la concentration d'une substance dans l'air augmente, des alarmes sont déclenchées et tous les employés reçoivent des notifications.

Le microclimat, le niveau d'éclairage et de bruit, la concentration de substances nocives - tous ces indicateurs peuvent être régulés à l'aide d'un système de capteurs dans une usine de tout type.

Soit dit en passant, le système de sécurité permet d'économiser. Par exemple, une usine dans l'atelier A doit être maintenue basse pour prolonger la durée de vie de l'équipement. Dans l'atelier B, au contraire, la température doit être supérieure à la normale. Et à l'étage avec les bureaux d'ingénieurs, il est nécessaire de fournir des conditions climatiques confortables pour les employés.

L'usine de produits électroniques "Engineering" de Saint-Pétersbourg a fait face à un tel défi. Pour créer un zonage thermique de l'installation, 550 capteurs et appareils y ont été installés pour la surveillance à distance de tous les indicateurs. Au cours des quatre mois de fonctionnement, le système IIoT a permis d'économiser 48% de l'argent dépensé pour chauffer le bâtiment.

À propos du contrôleur

Il ne sera pas possible de déployer une solution IIoT en usine sans contrôleur; c'est le cœur de tout système - le principal centre de traitement de l'information. Il reçoit les données des capteurs et est ensuite envoyé soit vers le "cloud", soit vers les appareils exécutifs.

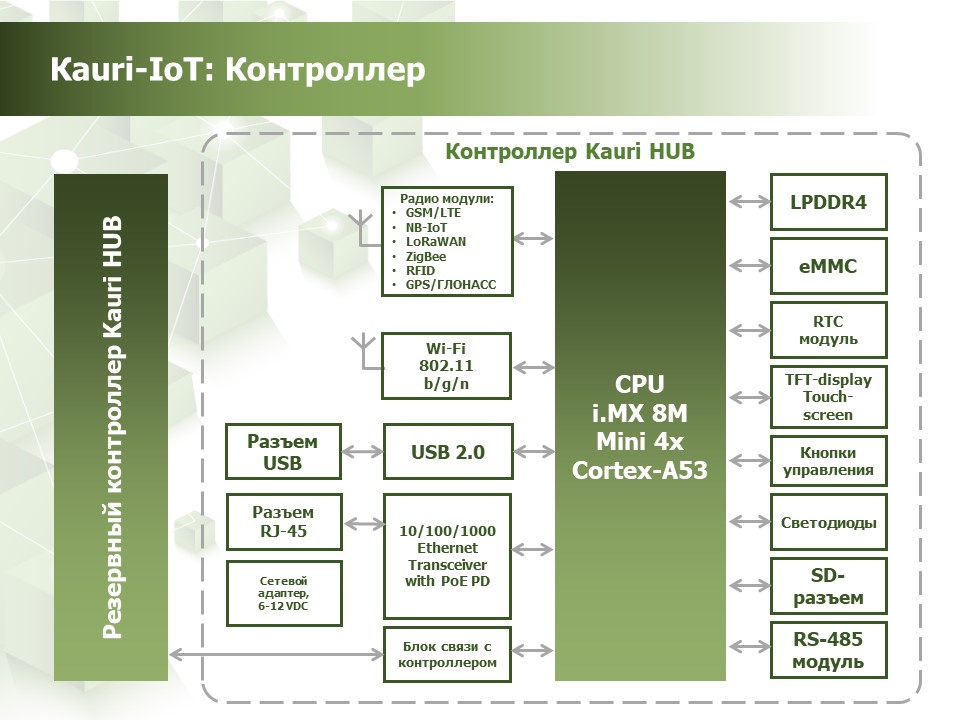

Puisque Kauri est également impliqué dans le développement de solutions IIoT pour les usines, nous avons fabriqué notre propre contrôleur, qui est idéal pour toute production. À notre connaissance, la plupart des contrôleurs sont affûtés pour une seule tâche (ou pour plusieurs tâches, mais dans le même secteur: contrôleurs pour pompes à carburant, pour la domotique en général, pour le contrôle de la lumière en particulier, pour mesurer l'électricité dans le jardinage, etc.). Nous nous sommes donné pour tâche de créer un contrôleur universel capable de prendre en charge tous les modules de communication existants. Dans le même temps, ne pas pouvoir installer ceux qui ne sont pas utiles au client, afin de ne pas surpayer pour des fonctions inutiles. Nous avons créé un contrôleur basé sur le processeur i.MX 8M Mini.

Le contrôleur doit prendre en charge un certain type de communication, ce qui sera pratique pour l'usine. Par exemple, s'il s'agit d'une petite production et qu'il suffit de suivre le mouvement des employés, la RFID convient. En principe, il est difficile de se passer de la technologie RFID, car elle fournit un système d'accès et de contrôle intelligent. Des étiquettes RFID sont fixées, par exemple, sur les pièces fabriquées afin de contrôler tous les mouvements dans l'atelier dans l'ordre souhaité.

Pour une grande usine, un module LoRa peut être utile pour collecter et transmettre la télémétrie de tout le territoire. Pour surveiller des objets en mouvement (par exemple, un équipement de travail), vous avez besoin d'un module GPS / GLONASS.

Un autre sujet concerne les caractéristiques des conditions de fonctionnement du contrôleur. Basé sur les caractéristiques de la plante. Si nous installons le contrôleur dans un environnement humide ou poussiéreux, IP66 est nécessaire. Si le contrôleur fonctionne sous l'eau - IP68. Dans certains cas, un traitement supplémentaire de la carte contrôleur peut être nécessaire, offrant un degré élevé de protection contre les vibrations ou les chocs mécaniques.

Soit dit en passant, nous avons veillé au bon fonctionnement du contrôleur. Si, pour une raison quelconque, le contrôleur de la centrale nucléaire échoue ou commence à fonctionner avec des erreurs, ce sera triste. Par conséquent, nous avons prévu la possibilité de duplication matérielle du contrôleur - un contrôleur de sauvegarde qui, en cas de dysfonctionnement, assumera toutes les tâches du principal.

Comment cela se produira-t-il? Le contrôleur principal "communique" avec la sauvegarde à l'aide d'un code binaire. Par exemple, une fois toutes les 20 ms, il envoie une certaine commande (conditionnelle 55 en code binaire). Si soudainement une commande modifiée arrive ou ne vient pas du tout, le contrôleur de sauvegarde s'allumera.

Nous avons fabriqué un contrôleur de classe de fiabilité 99,99. Les neuf derniers ont été ajoutés en raison de la minuterie de surveillance du matériel - WDT (appareil externe avec une minuterie). Le contrôleur doit accéder à l'appareil, par exemple, une fois par seconde (confirmation que le processeur fonctionne correctement). Si dans la seconde suivante le contrôleur se bloque et ne contacte pas, WDT redémarre le système.

Eh bien, nous n'avons pas non plus oublié la mise à jour logicielle à distance.

Qu'est-ce qui entrave la modernisation des plantes?

Les effets de la mise en œuvre des solutions IIoT sont très visibles. Une étude de Tadviser pour 2018 a montré que l'Internet industriel des objets contribuera à augmenter la production de 70% et la sécurité de 60%. Dans le même temps, les analyses et prévisions faites à l'aide d'appareils intelligents, ou plutôt ordinaires, assemblés «manuellement», sont presque doublées.

En 2018, le portail Tadviser a évalué le niveau de préparation des usines à l'utilisation des technologies IIoT comme premier niveau. Dans la plupart des entreprises russes, même un tiers des équipements n'est pas couvert par des capteurs de l'Internet industriel des objets. Dans le cadre de l'étude, le portail a également invité les propriétaires d'usines russes à indiquer la raison pour laquelle ils ne sont pas prêts à mettre en œuvre des solutions IoT complexes. Les principaux arguments «contre» se résumaient à la réticence à dépenser de l’argent pour le projet, à l’impréparation du personnel aux nouvelles technologies et à un manque de compréhension du gain monétaire.