Un ami a commencé un projet intéressant et j'ai pensé, pourquoi ne pas le partager avec vous (avec son accord, bien sûr)!

Voici l'histoire elle-même:

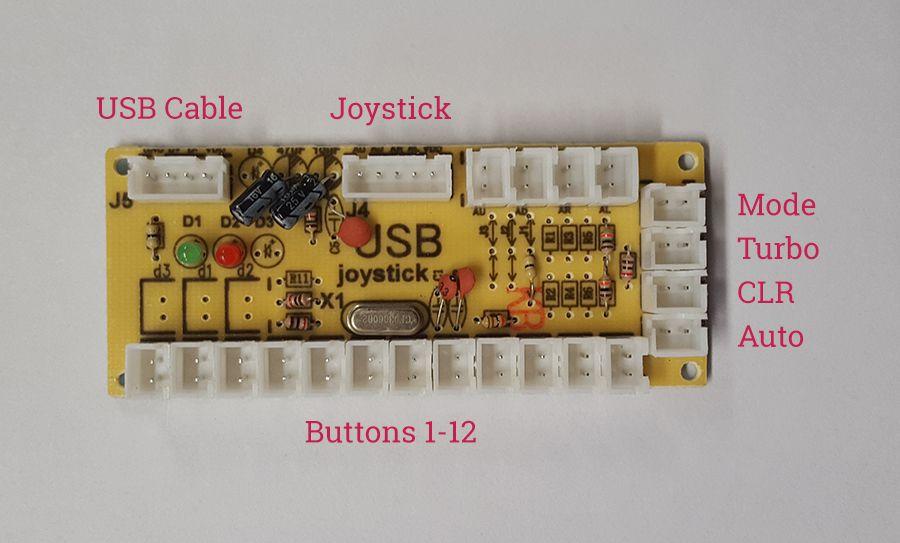

Voici l'histoire elle-même:«Il y a quelques mois, on m'a demandé d'aider avec le projet d'une machine d'arcade pour une institution. L'idée me parut extrêmement amusante, et même de force. Naturellement, j'ai demandé à commander les composants de base pour le cœur de la future voiture - des boutons et un joystick. J'ai dû les mesurer et dessiner un panneau sous eux. Nous avons commandé pour essai le kit le moins cher avec Ali, qui comprenait une carte plutôt primitive, des fils (pour connecter les boutons et un joystick, ainsi que pour connecter la carte à un ordinateur / PS3), et, bien sûr, les boutons eux-mêmes avec un joystick.

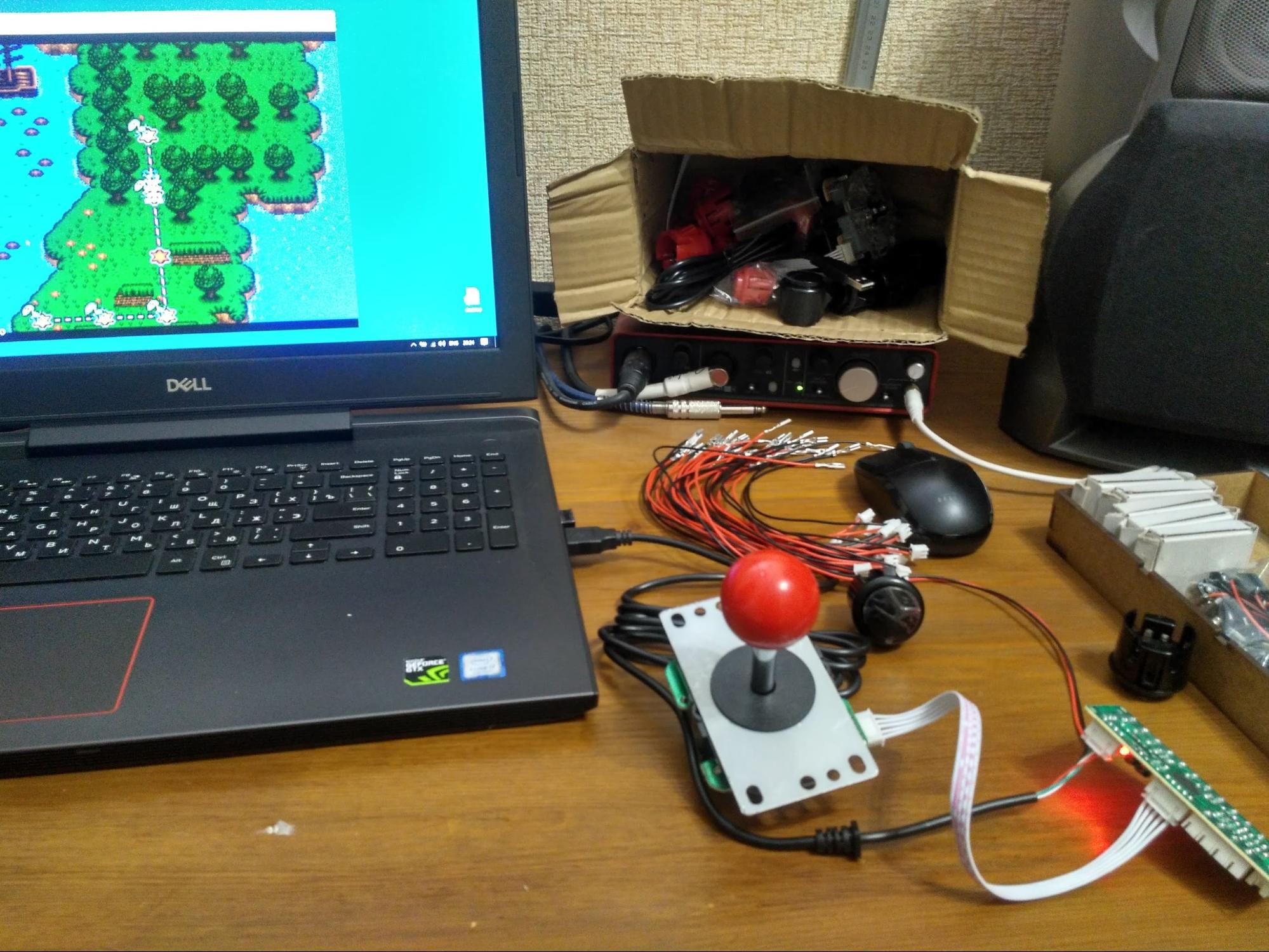

Lorsque les composants ont atteint, je me suis souvenu que, il s'avère que je devais encore dessiner un automate, mais quand même, j'ai d'abord ouvert lentement les composants et les ai connectés à la carte, et la carte à l'ordinateur. Et donc je tenais déjà dans mes mains des boutons et un joystick, pas installé dans aucun bâtiment.

En fin de compte, j'ai décidé de choisir un jeu où vous pouvez vous en tirer avec un joystick et un bouton. L'émulateur a commencé et, mon Dieu ... je n'ai pas encore rencontré un contrôle aussi inhabituel et cool. Et donc, étant arrivé à cet ami même à qui il avait promis de tout dessiner, nous nous sommes assis ensemble pour jouer le bomberman, tenant une brassée de fils avec un joystick et un bouton.

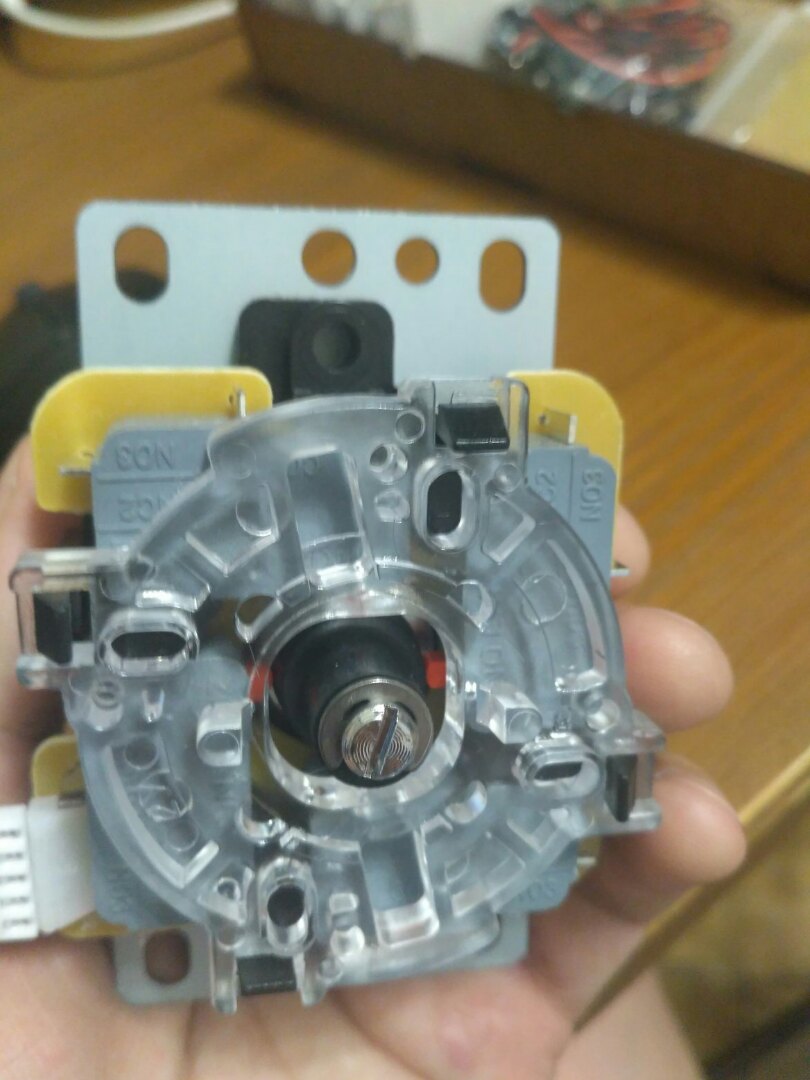

Soit dit en passant, je tiens à noter que je n'avais aucune idée que les bâtons pour les machines d'arcade ont une sortie numérique. Autrement dit, il s'agit essentiellement d'un pavé directionnel de quatre boutons qui sont activés lorsque vous appuyez sur l'arrière du levier.

En conséquence, le projet a pris fin et n'a jamais commencé, mais l'idée de créer un bâtiment pratique pour le tout s'était déjà imposée. Sans réfléchir à deux fois, j'ai cherché des solutions toutes faites sur le marché. Et il y a deux chaises sur le marché: sur une seule borne d'arcade qui sont, disons, pas bon marché du tout, et il y a beaucoup de place pour elles; dans une autre chaise, il y a déjà des bâtons d'arcade beaucoup plus attrayants. Mais il se trouve que beaucoup d'entre eux n'étaient pas si attrayants en apparence. La plupart sont des morceaux de plastique d'un assemblage douteux avec des boutons et un joystick de sociétés inconnues qui tondent sous sanwa ou seimitsu, ou les mêmes bon marché d'aliexpress que j'ai commandés pour le test. Quelque chose de cool coûte beaucoup d'argent ... De plus, ce que je fantasmais sur moi-même, et ce que je voulais tellement, n'était pas sur le marché. J'ai parfaitement compris ce que je voulais faire. L'idée était claire - je veux faire une téléportation vers le passé, avec laquelle je peux jouer de vieilles bitmaps d'arcade, des jeux de combat et d'autres amusements de pixels, ainsi que des jeux de combat et des plateformes modernes comme Mortal kombat, Tekken, BlazBlue, Hollow knight, Cuphead, etc. d. sur votre ordinateur ou sur les consoles actuelles. Mais la fonctionnalité ne me suffisait pas - je voulais avoir un accessoire, avec un coup d'œil auquel je voudrais lui tendre la main. Bien sûr, extérieurement, il devrait être chef d'orchestre à l'ère des salles d'arcade, à l'ère des traductions à une voix sur des cassettes réécrites, des synthétiseurs new wave et analogiques. Quiconque a déjà vu les synthétiseurs Moog, Polivox, Electronics M-25, Yamaha CS-80 ou quelque chose comme ça - je comprendrai ce que je veux dire.

Avec la connaissance de tout cela, j'ai découvert la CAO et j'ai commencé à concevoir le corps de mes rêves. Environ deux jours de travail et mon bâtiment était dessiné (il me semblait alors). La conception était une tôle, qui doit être découpée au plasma sur une CNC, pliée et peinte avec de la peinture, ce qui protégera le matériau de la corrosion et aura une texture agréable.

En raison des capacités des programmes de conception (dans mon cas, c'était AutodeskFusion360), transformer une pièce à partir d'une tôle pliée en un modèle plat et créer sur la base de son dessin en deux dimensions n'a posé aucun problème.

Reste à savoir où cela peut être fait. J'ai rapidement trouvé moi-même un atelier de fabrication de pièces en bois sur recommandation d'un bon ami. Mais avec la production de la partie métallique du corps, tout s'est avéré beaucoup plus compliqué. J'ai fait face à beaucoup de problèmes. Peu d'industries travaillant avec des tôles travaillent avec de petites séries ou des articles uniques. J'ai envoyé une demande de coût de production à 20-30 bureaux (que je ne nommerai bien sûr pas) et .... Oh mon Dieu ... Le service infernal que la plupart d'entre eux offrent est un matériau pour un article séparé ou un livre sur la façon de ne pas travailler avec les clients. Mais, Dieu merci, au moins 5 entreprises étaient assez amicales. Deux d'entre eux ont offert une étiquette de prix, en apprenant que je pensais qu'ils allaient me jeter un étui pour de l'or. Deux autres étaient situés dans des endroits plutôt reculés, dont la livraison coûte à peu près le même prix que les boîtiers en or des fabricants précédents. Cependant, il ne restait qu'une seule entreprise qui a néanmoins accepté de fabriquer au prix qui me satisfaisait. Il semblerait que tout, bonne fin! Mais pas si simple dans le monde de la production. J'ai quand même dû commander 20 bâtiments pour respecter le montant minimum de commande (je ne savais vraiment pas quoi faire avec eux, je pensais que je les vendrais à des amis, je les donnerais), mais avant cela il y avait une longue période d'approbations, rédaction de contrats, réécriture du projet, modification de celui-ci la géométrie puis l'attente languissante de livraison d'exemplaires finis, au cours desquels j'ai commencé à réfléchir, pourquoi ne pas proposer ce produit à d'autres personnes?

Avec ces pensées, j'ai couru pour dessiner un logo. Oui, je ne savais pas dessiner, car je ne savais pas travailler avec des éditeurs de graphiques vectoriels.

Commande de découpe, gravure de plaques métalliques avec mon logo. Soit dit en passant, pour trouver une entreprise qui pouvait couper et graver, je devais aussi transpirer, car certains coupent, mais pas gravent, d'autres gravent, mais ne coupent pas. Et si nous parlons de toute production, l'alignement de la gravure par rapport aux plaques est très critique. Idéalement, bien sûr, commencez par graver les logos sur une feuille de matière, puis sur la même feuille, sans la déplacer par rapport au bureau, coupez-la. Mais comme je n'ai jamais travaillé avec des machines CNC qui traitent le métal, je peux me tromper. Vous moi, si cela, corrigez dans les commentaires. Pourtant, j'ai eu la chance de trouver une autre grande personne qui m'a grondé lors de la réunion pour des erreurs de mise en page et, plus important encore, a expliqué comment ne pas les répéter (en bref, j'ai incorrectement converti les lignes de dessin en splines, c'est pourquoi le parallélisme et la perpendicularité lignes ont bougé un peu).

Le jour X est venu. Ils m'appellent de l'entrepôt et disent qu'ils disent que ma commande est arrivée, venez. Et puis j'ai sursauté pour demander le poids du colis. J'ai entendu un chiffre qui m'a fait pâlir. 76 kilogrammes. Divisez par le nombre de produits et obtenez près de 4 kg par caisse ... Mentalement, j'ai été transporté le jour où j'ai conçu la caisse et n'ai PAS vérifié la masse prévue de la pièce dans la boîte. En fin de compte, j'ai demandé à mon frère d'aider à apporter le tout en voiture, ce qu'il était indiciblement «heureux». Mais, arrivé à l'entrepôt, il s'est avéré que non seulement je me suis trompé lors de la conception, en choisissant l'épaisseur du matériau.

Le constructeur a foutu la géométrie, ou plutôt les rayons de courbure. Malgré cela, toutes les autres tailles ont coïncidé, ce qui signifie qu'ils ont effectué un recalcul complet de la pièce afin qu'elle corresponde aux possibilités de leur production, mais pour une raison quelconque, ils ne m'ont pas informé. J'ai pensé qu'il serait possible de renvoyer et de corriger non seulement la géométrie, mais aussi de changer l'épaisseur du matériau en une autre. Une figure - les détails ne sont pas corrigés, mais refaits. Mais non, le constructeur m'a tout de suite dit qu'en vertu du contrat, il n'a le droit que de corriger les moments qui ne correspondent pas à mes savoirs traditionnels, et l'épaisseur correspond aux savoirs traditionnels et, malheureusement, il n'est plus possible de le changer, car ce sera une violation du contrat, etc., etc ... Bref, il n'a pas été possible d'enregistrer. Ayant perdu de l'argent et perdu du temps, ayant reçu 76 kilogrammes d'assiettes, j'ai quand même essayé de récupérer une copie d'essai. En arrivant à la maison, j'ai installé le remplissage du boîtier et j'ai commencé à tester.

La première chose que j'ai constatée est que la disposition, qui semblait visuellement la plus pratique, était loin d'être la plus pratique, car appuyer sur les boutons avec l'annulaire et l'auriculaire dans un état plié est plutôt gênant. En conséquence, je l'ai immédiatement changé dans le dossier de projet et les dessins pour un nouveau, en changeant simultanément l'épaisseur du matériau (et cette fois j'ai déjà prédit le poids de cette pièce). Après avoir effectué des tests et effectué des modifications de base, j'ai décidé de commander la fabrication d'un bâtiment mis à jour. J'ai commandé auprès du même fabricant que la fois précédente, et ils ont tout à fait accepté l'erreur de leur part et ont déjà convenu de toutes les questions concernant les dessins avec moi. L'approbation d'une nouvelle commande a eu lieu au cours d'un mois, avec des modifications constantes des dessins pour les capacités des machines existantes. Ce n'est que récemment que j'ai pu obtenir les calculs finaux et commander la production. Mais l'affaire précédente n'était pas encore terminée.

Lors de la coordination de nouveaux dessins, j'ai décidé d'amener mon prototype «infructueux» à sa forme définitive: il a fallu réaliser des pièces en bois du boîtier. J'ai rapidement trouvé un atelier, en accord avec les artisans, et sous leur direction j'ai pu réaliser indépendamment les pièces dont j'ai besoin en chêne. L'arbre est très beau et a un motif dont j'avais tellement besoin. Ce n'était pas une question simple. Au total, j'ai réussi à transformer le bois de chêne en bouchons de profil élégant en 4 heures, en utilisant une dégauchisseuse, une raboteuse, une table de sciage, une table de fraisage et, bien sûr, une petite quantité d'huile à teinter, qui a donné au bois une image aspect encore plus noble. La prochaine fois, j'essaie toujours de faire ce travail sur le routeur CNC, car il est dans l'atelier.

Et voici ce que j'ai obtenu en conséquence:

Je ne peux pas dire que le résultat a dépassé mes attentes, mais le fait que je sois satisfait de mon travail est sans équivoque. J'ai obtenu ce que je cherchais. En attendant, je prépare une nouvelle version avec un remplissage mis à jour, qui vous permettra de vous connecter aux consoles actuelles. J'ai également commandé les commandes fabriquées par la société qui a produit les boutons et les bâtons pour la plupart des machines à sous japonaises.

Moralité. Amis, soyez patients, si vous voulez être à l'heure - ne vous précipitez pas et ne soyez pas paresseux pour vérifier votre travail.Merci de votre attention! ”

Et ci-dessous, j'ai joint un bulletin de vote sur le sujet de savoir si mon ami devrait continuer à faire ce projet! Je vous serais reconnaissant de bien vouloir exprimer votre opinion!