Bonjour Récemment, un oncle est venu me voir pour faire une hélice à son nouveau moteur pour un petit bateau. Cela sera discuté.

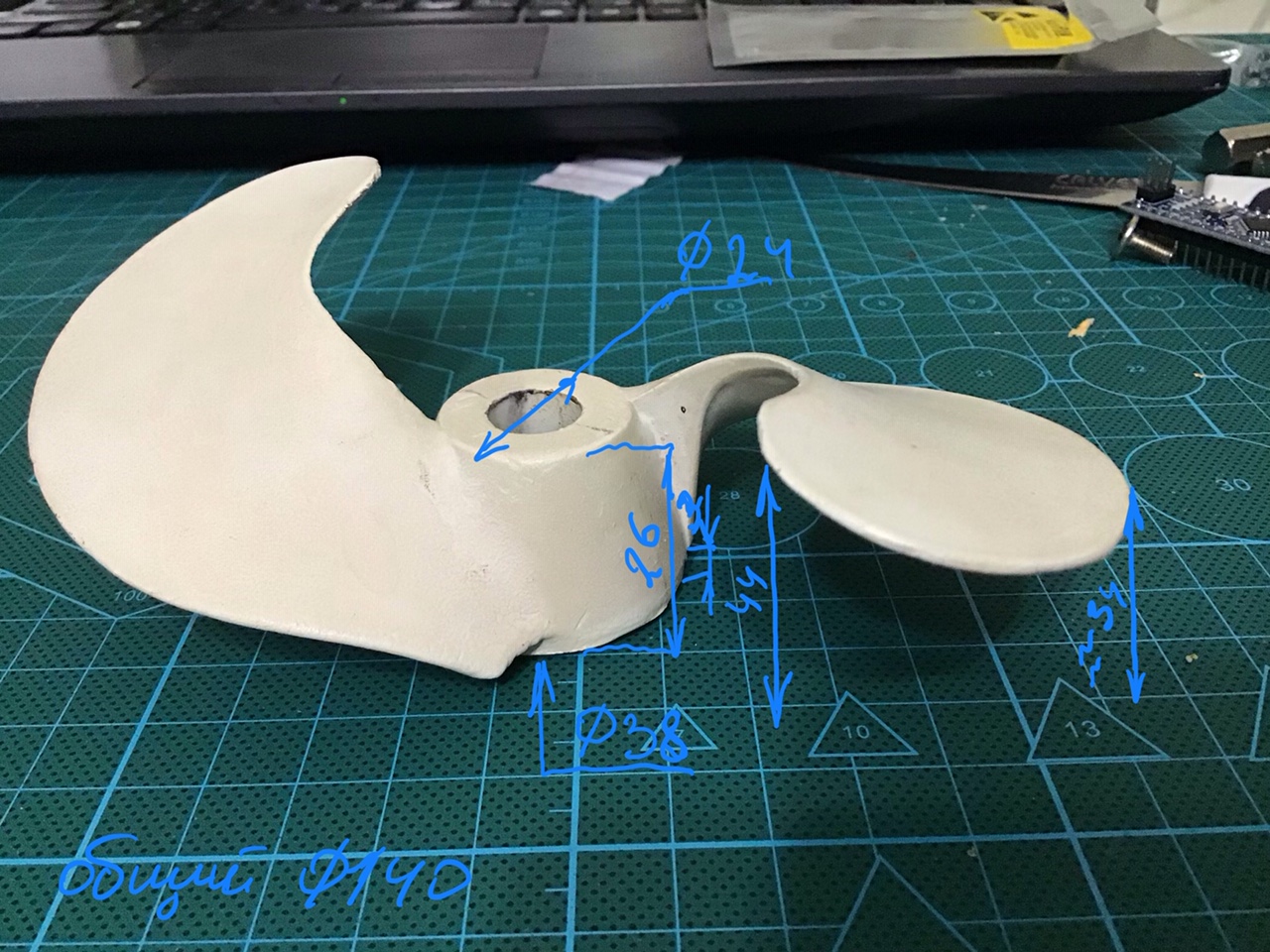

L'oncle est déjà vieux et loin du PC et d'Internet, mais il aime beaucoup la pêche. Bien sûr, la première chose que je lui ai posée sur l'achat d'une vis, mais il a dit qu'il n'avait pas trouvé celle dont il avait besoin (il ne l'a pas trouvée). Il a besoin d'une hélice bipale sans crochet. Il m'a donné comme exemple une vis achetée sur Internet dans une région éloignée. Mais cette vis s'est avérée être dans le sens opposé des pales et légèrement plus petite que nous aimerions mettre sur un nouveau moteur.

Eh bien, je ne voulais pas déranger mon oncle, j'ai donc dû entreprendre ce projet ... La tâche était la suivante: fabriquer une vis à deux lames en aluminium, graduée par le diamètre extérieur de 140 mm à 180 mm, et tourner la direction des lames dans le sens opposé, c'est-à-dire faire une version miroir par rapport à l'échantillon.

L'implémentation a été la suivante: numériser l'échantillon, faire le miroir du modèle 3D, l'adapter à la taille requise et démarrer la production sur la machine CNC.

Immédiatement, la question s'est posée de la numérisation, bien sûr, ce serait la solution la plus simple pour utiliser un scanner 3D, mais le prix place cette solution dans la catégorie des complexes. Il reste la possibilité de tout faire à la main (il n'y avait pas assez d'imagination pour plus).

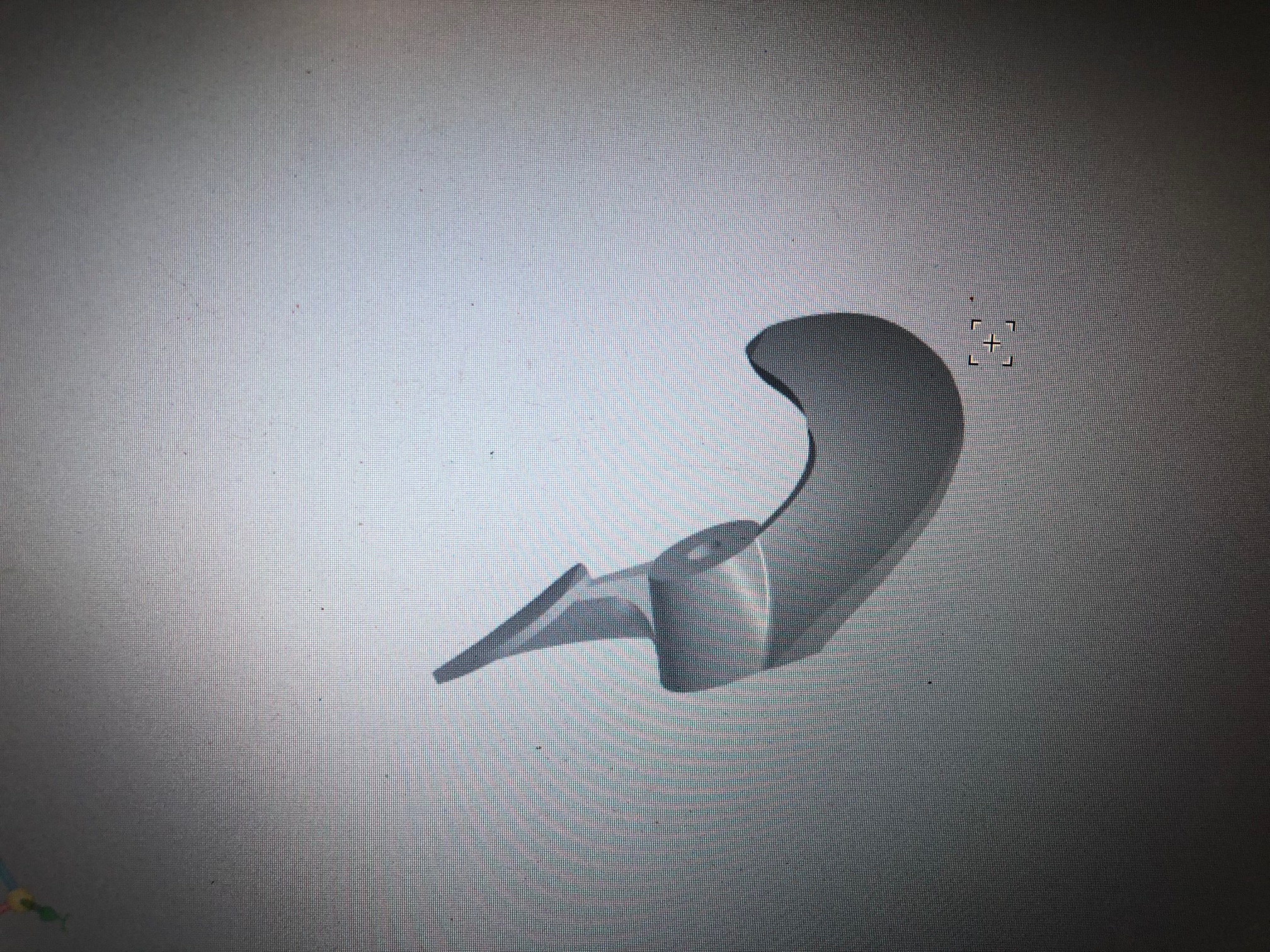

Il s'est assis à l'un des programmes de modélisation 3D et a commencé à créer. Le modèle a été obtenu la première fois, assez bien, mais le profil de la section transversale de la lame est droit, pas aérodynamique.

À ce stade, j'ai décidé de ne pas me soucier du dessin, car ce modèle doit toujours être en quelque sorte en aluminium. Il n'est pas si facile et bon marché de trouver une billette d'un alliage d'aluminium du diamètre et de la hauteur requis, et ma machine-outil est plutôt faible pour le traitement des métaux, et il n'y a aucun désir de traiter une telle billette en vrac avec un retrait de 0,1 mm.

En général, il a été proposé de faire un modèle en bois (ou quelque chose de similaire), de le modifier à la main, si nécessaire, puis de le confier à une fonderie, où selon notre modèle la pièce finale sera coulée en aluminium. Le prix à payer était plus ou moins satisfaisant.

Ensuite, j'ai commencé à réfléchir à la fabrication du modèle sur la machine, car le traitement était requis des deux côtés. Réduction de l'échelle du modèle pour s'adapter à ma pièce.

Dans ArtCAM, il a créé le code G, et le centre de la pièce a été pris comme origine. Comme ébauche, j'ai pris un morceau de planche de pin de 50 mm d'épaisseur, y ai trouvé le centre et l'ai fixé sur la machine, des côtés reposant avec des pinces.

J'ai commencé l'ébauche avec une fraise en bout d'un diamètre de 6 mm, à la fin j'ai changé la fraise en une conique de finition avec un rayon de 1,5 mm. J'ai passé le travail de finition, après quoi quelques défauts sont apparus sur le travail de la machine (mais il y aura probablement un autre post à ce sujet).

Curieusement, la première équipe s'est étonnamment bien passée. Il devait maintenant retourner la pièce. Pour ce faire, la pièce collée sur le contreplaqué mince avec le côté usiné, et vissée à la machine dans le même trou avec les coordonnées initiales. Il a épinglé le contreplaqué avec des clips en plastique.

Traitement commencé: ébauche, finition. Tout s'est bien passé, le seul a légèrement plié les lames plus près des pointes, car il y a l'endroit le plus fin. Sur un grand modèle, ce ne sera plus le cas, il se peut même que vous deviez coller les racks pour une plus grande rigidité.

Je résume: avant cela, je n'avais aucune expérience du traitement double face, je pense que pour la première fois, il s'est avéré être un assez bon métier, non sans petits bancs bien sûr, mais où sans eux. Ensuite, le travail reste sur un modèle à part entière, mais je veux d'abord terminer le modèle 3D et la machine, car certaines lacunes ont été identifiées pendant le travail.

PS: Chacun de nous est un artiste et voit à sa manière. J'ai fait ce que j'ai vu. Je suis sûr qu'il y a beaucoup d'options pour le faire différemment.

Merci à tous pour votre attention!