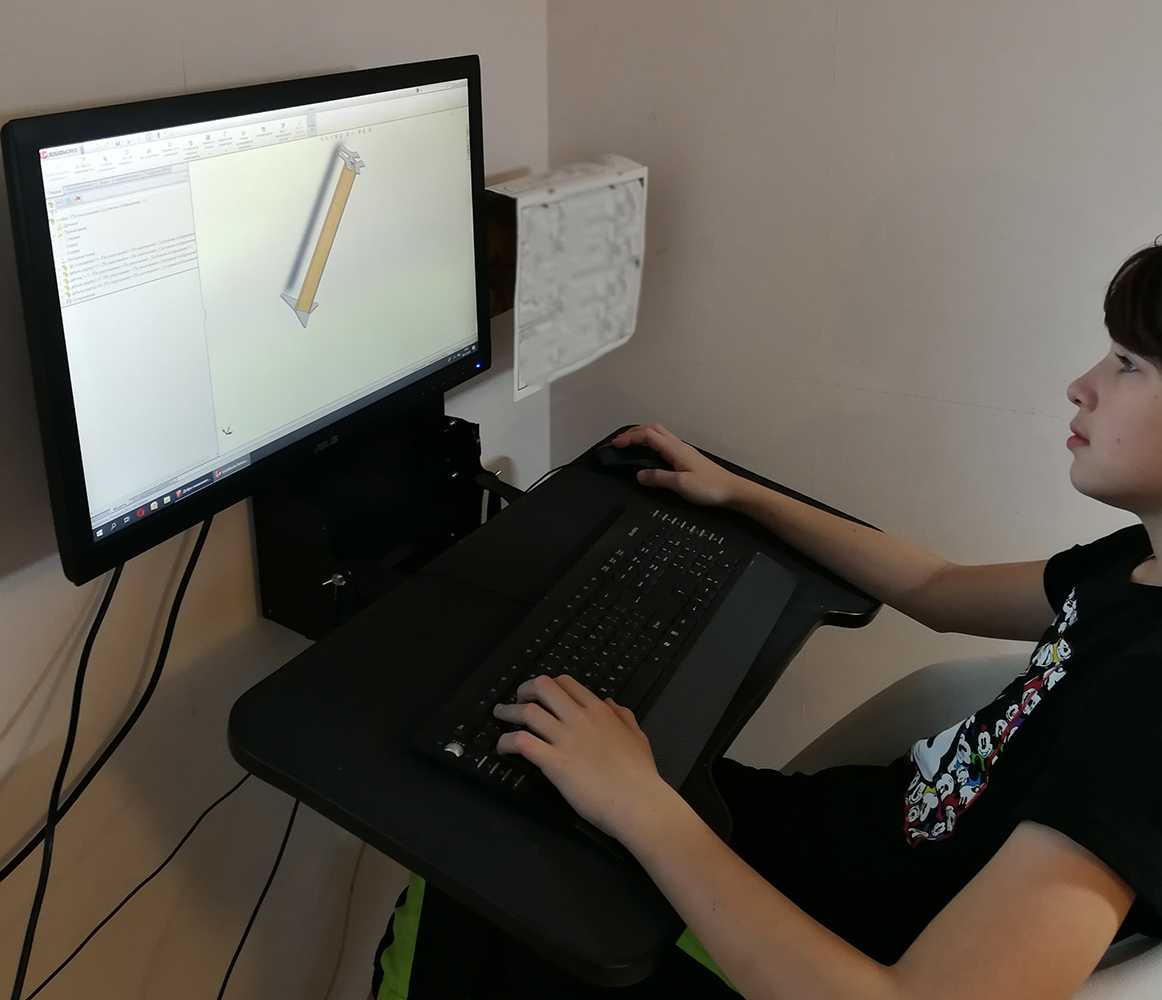

Bonjour à tous les sauvages, je veux parler aujourd'hui d'un petit projet réalisé avec mon fils.

À savoir, le développement de la conception, la production et l'assemblage de supports pour guitares.

But du projet

Le projet avait plusieurs objectifs:

- Donnez aux fils les compétences initiales de SolidWorks.

- Faites un endroit pratique pour ranger les guitares (car l'idée de s'accrocher à un support mural n'a pas trouvé de compréhension).

La conception

Données source

- Il est nécessaire de placer en toute sécurité 3 guitares (dreadnought, guitare électrique et ukulélé), sans faire de trous supplémentaires dans les murs.

- Rendre le montage aussi bon marché que possible, simple, rapide et technologiquement avancé.

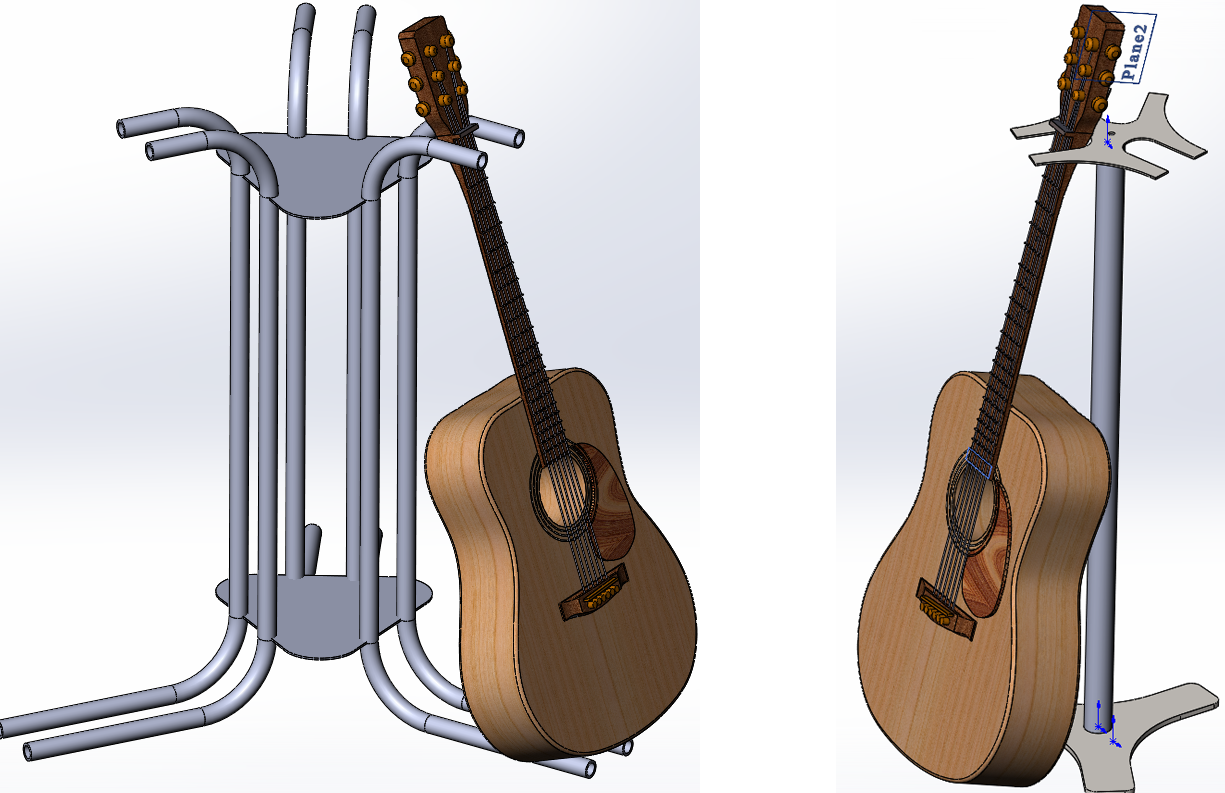

La conception

Après avoir examiné les options (dont il n'y avait pas beaucoup en général au vu du paragraphe 2 des données initiales), nous avons décidé de prendre

position pour le placement des guitares.

La première solution a été de prendre 6 conduites d'eau en plastique: faire deux coudes dans chacune, découper les attaches spéciales des chapes en acier et les assembler.

L'option fonctionne tout à fait, mais la fabricabilité (comme j'imaginais qu'il serait nécessaire de plier 6 tuyaux avec une grande précision avec vos mains et un pistolet de construction - l'ambiance a immédiatement chuté de façon notable) et l'esthétique de la solution laisse beaucoup à désirer.

La deuxième option était d'utiliser une tige filetée (par exemple, M10x1000, le prix est d'environ 70-100 frotter.), Un tuyau en plastique de grand rayon, les parties de support supérieure et inférieure de la structure en acier de 3 mm à 4 mm et couper le fil dans la partie centrale sous le goujon ou souder un écrou. La fabricabilité augmente de manière significative, semble esthétiquement facile. Mais des doutes ont surgi quant à la rigidité de la structure: le point d'appui (même si vous ajoutez une grosse rondelle et un écrou supplémentaire sous la partie supérieure) est petit et les distorsions sont tout à fait possibles et le poids a également commencé à confondre: selon les calculs 3-4 kg. ça a marché et c'est sans guitare.

Par conséquent, nous avons décidé de développer une autre option

Cette fois, ils ont abandonné les pièces métalliques et ont choisi le contreplaqué de 6 mm (empiriquement) comme matériau principal. Le contreplaqué est bien et précisément coupé avec un laser et le prix n'est pas élevé. La même épingle à cheveux d'un mètre est insérée au milieu de la structure.

Ils ont décidé de s'arrêter sur cette option:

Facilité de fabrication (facilité de montage) - élevée

Esthétique - toute la famille approuvée

Le poids n'est pas grand (1,5 kg environ)

Le point de contact des panneaux verticaux et des bases a considérablement augmenté par rapport à la deuxième option de conception. De plus, une connexion à picots est également réalisée, ce qui donne de la rigidité et il est possible (à l'avenir, je dirai que cela n'était pas utile) de coller davantage les joints.

La préparation

L'entreprise a coupé le contreplaqué - (800 roubles. Avec le matériel)

Ont été achetés (trouvés à la ferme):

- Goujon fileté 1000mm - 1pc. (J'ai trouvé du M14 dans ma maison et j'ai dilapidé des trous pour cela).

- grandes rondelles - 3 pcs.

- écrous ordinaires (vous pouvez acheter autobloquant, si vous souhaitez combiner l'assemblage avec une leçon de fintes. Pourquoi? voir ci-dessous) - 2 pcs.

- écrou borgne - 1 pc.

- Bande LED - 5 mètres.

Assemblage

Malheureusement, le processus d'assemblage n'a pas été photographié, je vais donc le décrire avec des mots.

La préparation

- Comme vous pouvez le voir, la plaque de base inférieure est constituée de deux panneaux de 6 mm - ils doivent être collés ensemble. Pour que tout corresponde exactement, je recommande d'insérer des panneaux verticaux puis de coller un panneau à un autre.

- La partie la plus non technologique de ce projet est liée à cela: une grande rondelle doit être soudée sur le goujon, au ras du bord du goujon. Dans ce cas, la broche est remarquablement attachée au bas de la base. Je l'ai fait moi-même. Si vous voulez faire la même chose - je pense que dans n'importe quelle entreprise / garage / chalet, où il y a des soudeurs - souder la rondelle facilement et simplement.

L'assemblée elle-même

Nous insérons l'épingle à cheveux dans la base inférieure, puis la rondelle et serrons l'écrou le

long de toute l'épingle à cheveux . Nous tournons un autre écrou à une profondeur d'environ 10-15 mm du bord supérieur et mettons une autre rondelle sur le dessus. Nous insérons les panneaux (si nécessaire, nous y attachons la bande LED), nous fixons la base supérieure et serrons l'écrou borgne.

Résultat de la construction

Il s'est avéré être un design assez beau et soigné (grâce aux jeux intégrés de 0,1 à 0,2 mm dans les joints à picots).

Solide et fiable - car la base inférieure est assez large. Le support est également stable avec une guitare et trois.

La rainure pour le cou dans le panneau supérieur est faite avec un petit angle négatif, pour une fixation supplémentaire.

La bande LED à l'intérieur est magnifique.

Coloration

Et maintenant une mouche dans la pommade ...

- Le choix de la couleur de la peinture (orange) a été très infructueux pour le rack. Il serait préférable de prendre un vernis léger ou une teinture.

- Il n'était pas nécessaire de démonter la structure avant de peindre. puis plus rien n'a été inséré dans les rainures, j'ai dû le nettoyer avec un couteau.

Conclusion

En conclusion, je veux donner un

lien vers le projet dans SolidWorks 2018 et vers l'

archive zip avec des dessins prêts à l'emploi au format dxf que vous pouvez donner à toute entreprise engagée dans la découpe de contreplaqué, si vous souhaitez vous-même assembler un tel appareil.

À mon humble avis, le stand sera un merveilleux cadeau fait à la main pour un guitariste, par exemple, pour la nouvelle année.

Merci pour votre temps!