Il y a un grand CHP. Il fonctionne comme d'habitude: il brûle du gaz, produit de la chaleur pour le chauffage des maisons et de l'électricité pour un réseau commun. La première tâche est le chauffage. La seconde consiste à vendre toute l'électricité produite sur le marché de gros. Parfois, la neige apparaît même par le gel avec un ciel clair, mais c'est un effet secondaire des tours de refroidissement.

Le CHPP moyen se compose de quelques dizaines de turbines et de chaudières. Si les volumes nécessaires d'électricité et de génération de chaleur sont connus avec précision, alors la tâche est de minimiser les coûts de combustible. Dans ce cas, le calcul se réduit au choix de la composition et du pourcentage de charge des turbines et chaudières pour atteindre le plus haut rendement possible de l'équipement. L'efficacité des turbines et chaudières dépend fortement du type d'équipement, du temps sans réparation, du mode de fonctionnement et bien plus encore. Il y a un autre problème, quand avec des prix connus pour les volumes d'électricité et de chaleur, vous devez décider de la quantité d'électricité à produire et à vendre afin d'obtenir le maximum de profit en travaillant sur le marché de gros. Le facteur d'optimisation - profit et efficacité des équipements - est alors beaucoup moins important. Le résultat peut être un régime dans lequel l'équipement fonctionne de manière totalement inefficace, mais la totalité de l'électricité produite peut être vendue avec une marge maximale.

En théorie, tout cela est compris depuis longtemps et sonne beau. Le problème est de savoir comment procéder dans la pratique. Nous avons commencé une simulation du fonctionnement de chaque équipement et de l'ensemble de l'usine dans son ensemble. Nous sommes arrivés au CHPP et avons commencé à collecter les paramètres de tous les nœuds, à mesurer leurs caractéristiques réelles et à évaluer le travail dans différents modes. Sur cette base, nous avons créé des modèles précis pour simuler le fonctionnement de chaque équipement et les avons utilisés pour des calculs d'optimisation. Pour l'avenir, je dirai que nous avons gagné environ 4% d'efficacité réelle simplement grâce aux mathématiques.

Cela s'est avéré. Mais avant de décrire nos décisions, je parlerai du fonctionnement du CHP en termes de logique décisionnelle.

Choses de base

Les principaux éléments de la centrale sont les chaudières et les turbines. Les turbines sont entraînées en rotation par de la vapeur à haute pression, faisant tourner, à leur tour, des générateurs électriques, qui produisent de l'électricité. L'énergie restante de la vapeur va au chauffage et à l'eau chaude. Les chaudières sont des endroits où de la vapeur est créée. Il faut beaucoup de temps (heures) pour chauffer la chaudière et accélérer la turbine à vapeur, ce qui est une perte directe de combustible. Il en va de même pour les changements de charge. Vous devez planifier ces choses à l'avance.

L'équipement de cogénération a un minimum technique, qui comprend un mode de fonctionnement minimum, mais en même temps stable, dans lequel il est possible de fournir une quantité suffisante de chaleur aux maisons et aux consommateurs industriels. Habituellement, la quantité de chaleur requise dépend directement des conditions météorologiques (température de l'air).

Chaque unité a une courbe d'efficacité et un point de valeur maximale pour l'efficacité du travail: avec une telle charge, telle ou telle chaudière et telle et telle turbine donnent l'électricité la moins chère. Bon marché - dans le sens d'une consommation de carburant spécifique minimale.

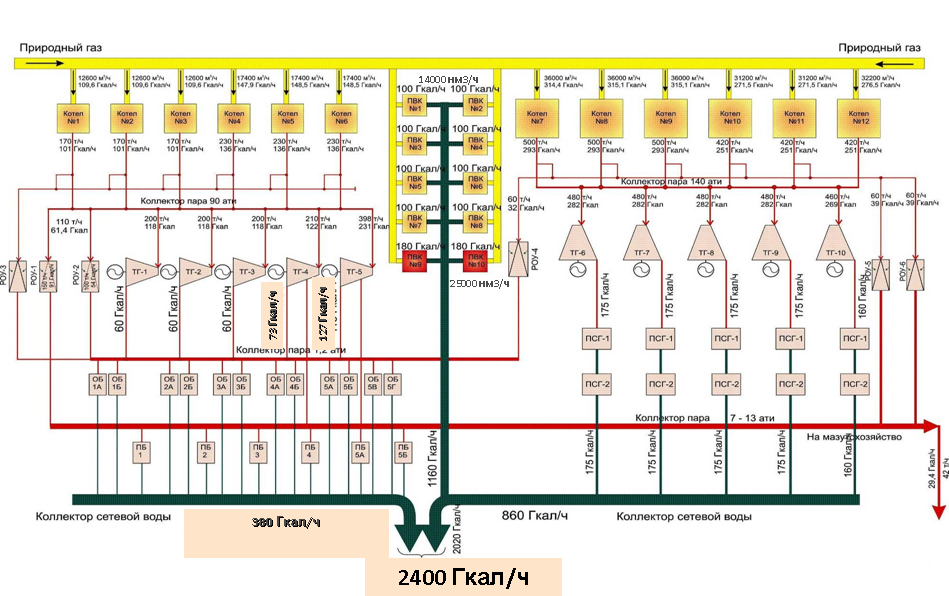

La plupart des centrales de cogénération en Russie sont dotées de connexions parallèles, lorsque toutes les chaudières fonctionnent sur un seul collecteur de vapeur et que toutes les turbines sont également alimentées par un seul collecteur. Cela ajoute de la flexibilité lors du chargement de l'équipement, mais complique considérablement les calculs. Il arrive également que l'équipement de la station soit divisé en parties qui fonctionnent sur différents collecteurs avec différentes pressions de vapeur. Et si vous ajoutez les coûts des besoins domestiques - le fonctionnement des pompes, des ventilateurs, des tours de refroidissement et, pour être honnête, des saunas juste derrière la clôture de la centrale thermique - alors la fichue jambe se brisera.

Les caractéristiques de tous les équipements sont non linéaires. Chaque unité a une courbe avec des zones où l'efficacité est supérieure et inférieure. Cela dépend de la charge: à 70%, il y aura une efficacité, à 30% - une autre.

L'équipement diffère par ses caractéristiques. Il existe des turbines et des chaudières neuves et anciennes, il existe des unités de conceptions différentes. En choisissant le bon équipement et en le chargeant de manière optimale aux points d'efficacité maximale, vous pouvez réduire la consommation de carburant, ce qui entraîne des économies de coûts ou des marges plus importantes.

Comment une centrale thermique sait-elle combien d'énergie est nécessaire?

La planification est effectuée pendant trois jours à l'avance: en trois jours, la composition prévue de l'équipement devient connue. Ce sont les turbines et les chaudières qui seront incluses. Relativement parlant, nous savons qu'aujourd'hui, cinq chaudières et dix turbines fonctionneront. Nous ne pouvons pas allumer d'autres équipements ou désactiver le planifié, mais nous pouvons changer la charge de chaque chaudière du minimum au maximum, et collecter et réduire la puissance dans les turbines. Le pas du maximum au minimum est de 15 à 30 minutes, selon l'unité d'équipement. Ici, la tâche est simple: choisir les modes optimaux et les maintenir en ligne avec les ajustements opérationnels.

D'où venait cet équipement?

D'où venait cet équipement? Il a décidé des résultats des échanges sur le marché de gros. Il y a un marché pour l'électricité et l'électricité. Sur le marché des capacités, les fabricants soumettent une demande: «Il y a tel ou tel équipement, ce sont les capacités minimales et maximales, en tenant compte de la production prévue pour la réparation. Nous pouvons émettre 150 MW à un tel prix, 200 MW à ce prix et 300 MW à ce prix. » Ce sont des applications à long terme. D'un autre côté, les gros consommateurs soumettent également des candidatures: "Nous avons besoin de tant d'énergie". Les prix spécifiques sont déterminés à l'intersection de ce que les producteurs d'énergie peuvent donner et de ce que les consommateurs veulent prendre. Ces capacités sont déterminées pour chaque heure de la journée.

En règle générale, les PCCE transportent approximativement la même charge tout au long de la saison: en hiver, le produit prioritaire est la chaleur et en été, l'électricité. Les écarts importants sont le plus souvent associés à une sorte d'accident à la station elle-même ou dans des centrales électriques adjacentes dans la même zone de prix du marché de gros. Mais il y a toujours des fluctuations, et ces fluctuations affectent grandement l'efficacité économique de l'usine. La puissance requise peut être prise par trois chaudières avec une charge de 50% ou deux avec une charge de 75% et une montre, ce qui est plus efficace.

La marge dépend des prix du marché et du coût de production d'électricité. Sur le marché, les prix peuvent être tels qu'il est rentable de brûler du carburant, mais il est bon de vendre de l'électricité. Ou peut-être pour qu'à une heure donnée, vous deviez atteindre un minimum technique et réduire les pertes. Vous devez également vous souvenir des réserves et du coût du carburant: le même gaz naturel est généralement limité, et le gaz hors limite est sensiblement plus cher, sans parler du mazout. Tout cela nécessite des modèles mathématiques précis pour comprendre quelles demandes soumettre et comment répondre aux circonstances changeantes.

Comment cela a été fait avant notre arrivée

Pratiquement sur papier, selon des caractéristiques peu précises de l'équipement, qui présentent une grande dispersion par rapport aux caractéristiques réelles. Immédiatement après avoir testé l'équipement au mieux, ils seront plus ou moins 2% du fait, et après un an - plus ou moins 7-8%. Les tests sont effectués tous les cinq ans, souvent moins souvent.

Le point suivant est que tous les calculs sont effectués avec du carburant standard. En URSS, un schéma a été adopté lorsqu'il était considéré comme un certain combustible conditionnel pour comparer différentes stations de mazout, de charbon, de gaz, de production atomique, etc. Il fallait comprendre l'efficacité des perroquets de chaque générateur, et le carburant équivalent est le même perroquet. Elle est déterminée par le pouvoir calorifique du combustible: une tonne de combustible standard équivaut approximativement à une tonne de charbon. Il existe des tableaux de conversion pour différents types de carburant. Par exemple, pour le charbon brun, les indicateurs sont presque deux fois moins bons. Mais la teneur en calories n'est pas liée aux roubles. C'est comme l'essence et le diesel: ce n'est pas un fait que si un diesel coûte 35 roubles et le 92e coûte 32 roubles, alors le diesel sera plus efficace en valeur calorique.

Le troisième facteur est la complexité des calculs. Conditionnellement, en fonction de l'expérience de l'employé, deux ou trois options sont calculées et, le plus souvent, le meilleur mode est sélectionné dans l'historique des périodes précédentes pour des charges et des conditions météorologiques similaires. Naturellement, les employés croient qu'ils choisissent les modes les plus optimaux et croient qu'aucun modèle ne les dépassera jamais.

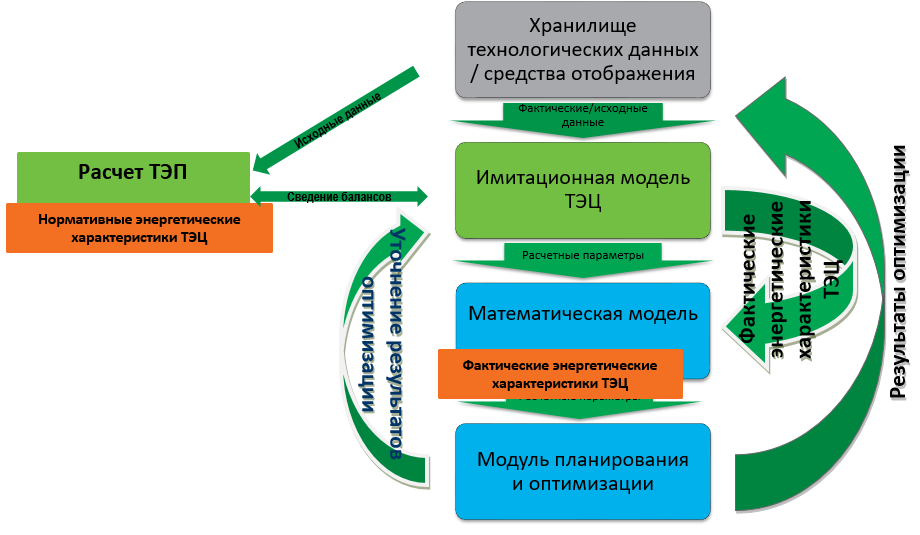

Nous arrivons. Pour résoudre le problème, nous préparons un double numérique - un modèle d'imitation de la station. C'est à ce moment que nous, en utilisant des approches spéciales, simulons tous les processus technologiques pour chaque équipement, réduisons les bilans vapeur et eau et obtenons un modèle précis du fonctionnement d'une centrale thermique.

Pour créer le modèle que nous utilisons:

- Caractéristiques de conception et de passeport de l'équipement.

- Caractéristiques basées sur les résultats des tests récents des équipements: tous les cinq ans, les équipements sont testés et spécifiés en station.

- Données dans les archives des systèmes de contrôle industriel et des systèmes comptables pour tous les indicateurs technologiques disponibles, les coûts et la production de chaleur et d'électricité. En particulier, les données des systèmes de mesure de la chaleur et de l'électricité, ainsi que des systèmes de télémécanique.

- Données tirées des graphiques à ruban et à tarte. Oui, de telles méthodes analogiques pour l'enregistrement des paramètres de fonctionnement des équipements sont toujours utilisées dans les centrales électriques russes, et nous les numérisons.

- Magazines papier dans les stations où les principaux paramètres des modes sont constamment enregistrés, y compris ceux qui ne sont pas enregistrés par les capteurs ACS TP. Le robot marche une fois toutes les quatre heures, réécrit le témoignage et écrit tout dans le journal.

Autrement dit, nous avons restauré des ensembles de données sur le mode de fonctionnement, la quantité de carburant fournie, la température et le débit de la vapeur, ainsi que la quantité de chaleur et d'électricité dégagée. À partir de milliers de ces ensembles, il a été nécessaire de collecter les caractéristiques de chaque nœud. Heureusement, nous avons pu jouer à ce Data Mining depuis longtemps.

Décrire de tels objets complexes à l'aide de modèles mathématiques est extrêmement difficile. Et encore plus difficile est de prouver au chef mécanicien que notre modèle calcule correctement les modes de fonctionnement de la station. Par conséquent, nous avons suivi la voie de l'utilisation de systèmes d'ingénierie spécialisés qui nous permettent de composer et de déboguer un modèle de centrales thermiques basé sur la conception et les caractéristiques technologiques de l'équipement. Nous avons choisi le logiciel Termoflow de la société américaine TermoFlex. Il y a maintenant des homologues russes, mais à l'époque, c'était ce package qui était le meilleur de sa catégorie.

Pour chaque unité, sa conception et ses caractéristiques technologiques de base sont sélectionnées. Le système vous permet de tout décrire en détail, tant au niveau logique que physique, jusqu'à indiquer le degré de dépôts dans les tubes des échangeurs de chaleur.

En conséquence, le modèle du circuit thermique de la station est décrit visuellement en termes de technologues en énergie. Les technologues ne connaissent pas la programmation, les mathématiques et la modélisation, mais ils peuvent choisir la construction de l'unité, les entrées et les sorties des unités et spécifier les paramètres à leur sujet. De plus, le système lui-même sélectionne les paramètres les plus appropriés et le technologue les affine de manière à obtenir une précision maximale pour toute la gamme des modes de fonctionnement. Nous nous sommes fixé un objectif: garantir la précision du modèle à 2% pour les principaux paramètres technologiques et nous y sommes parvenus.

Il s'est avéré que ce n'était pas si simple: les données initiales n'étaient pas très précises, donc pendant les deux premiers mois, nous sommes allés à la centrale thermique et avons manuellement annulé les indicateurs actuels des manomètres et réglé le modèle sur les modes réels. Premiers modèles de turbines et chaudières. Chaque turbine et chaudière ont été calibrées. Pour tester le modèle, un groupe de travail a été créé et des représentants du TPP y ont été inclus.

Ils ont ensuite assemblé tous les équipements en un circuit général et réglé le modèle de la centrale thermique dans son ensemble. Je devais travailler, car il y avait beaucoup de données contradictoires dans les archives. Par exemple, nous avons trouvé des modes avec une efficacité totale de 105%.

Lorsque vous assemblez un circuit complet, le système considère toujours un mode équilibré: les bilans matière, électrique et thermique sont compilés. Ensuite, nous évaluons comment tout dans l'assemblage correspond aux paramètres réels du mode selon les indicateurs des instruments.

Qu'est-il arrivé?

En conséquence, nous avons obtenu un modèle précis des processus technologiques de l'usine de cogénération, basé sur les caractéristiques réelles de l'équipement et des données historiques. Cela nous a permis de prédire avec plus de précision que sur la base des seules caractéristiques des tests. Le résultat a été un simulateur des processus réels de la station, un double numérique du TPP.

Ce simulateur a permis de réaliser des analyses selon les scénarios «et si ...» selon des indicateurs spécifiés. De plus, ce modèle a été utilisé pour résoudre le problème d'optimisation du fonctionnement d'une station réelle.

Il s'est avéré implémenter quatre calculs d'optimisation:

- Le superviseur de quart connaît le programme de dégagement de chaleur, les commandes de l'exploitant du système sont connues, le programme d'approvisionnement en électricité est connu: quel équipement doit prendre la charge pour obtenir la marge maximale.

- Choix de la composition des équipements en fonction des prévisions de prix du marché: pour une date donnée, en tenant compte du planning de charge et des prévisions de température extérieure, nous déterminons la composition optimale des équipements.

- Déposer des demandes sur le marché pour une journée à venir: quand il y a une composition de matériel et une prévision de prix plus précise. Nous comptons et soumettons une demande.

- Le marché de l'équilibrage est déjà dans la journée en cours, lorsque les horaires électriques et thermiques sont fixes, mais plusieurs fois par jour toutes les quatre heures, le commerce commence sur le marché de l'équilibrage, et vous pouvez soumettre une demande: "Je vous demande de me charger jusqu'à 5 MW." Il est nécessaire de trouver la part du chargement ou du déchargement supplémentaire, lorsque cela donne la marge maximale.

Test

Pour les tests corrects, nous devions comparer les modes de chargement standard de l'équipement de l'usine avec nos recommandations de conception dans les mêmes conditions: composition de l'équipement, programmes de charge et conditions météorologiques. Au cours de quelques mois, nous avons sélectionné des intervalles de quatre à six heures de la journée avec un horaire stable. Nous sommes arrivés à la station (souvent la nuit), avons attendu que la station entre dans le mode, et alors seulement l'avons considéré dans le modèle de simulation. Si le superviseur de quart était satisfait de tout, alors le personnel opérationnel a été envoyé pour tourner les vannes et changer les modes d'équipement.

Indicateurs comparés avant et après en fait. En pointe, de jour comme de nuit, les week-ends et jours de semaine. Dans chaque mode, nous avons obtenu des économies de carburant (dans cette tâche, la marge dépend de la consommation de carburant). Ils sont ensuite passés complètement à de nouveaux modes. Je dois dire qu'à la station ils ont rapidement cru en l'efficacité de nos recommandations, et vers la fin des tests nous avons de plus en plus remarqué que l'équipement fonctionnait dans les modes précédemment calculés.

Résumé du projet

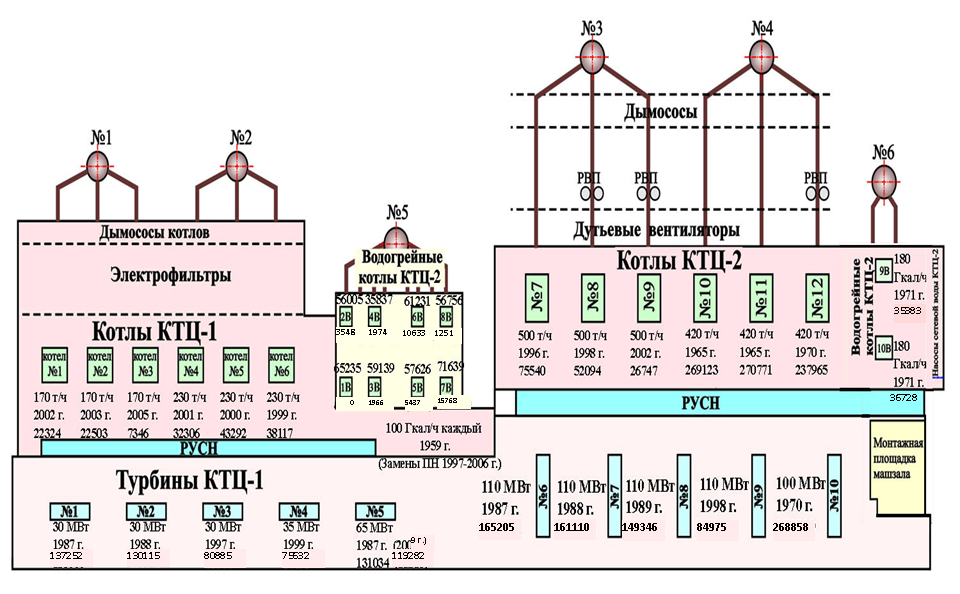

Objet: cogénération avec réticulation, 600 MW de puissance électrique, 2 400 Gcal - thermique.

Équipe: CROC - sept personnes (technologues experts, analystes, ingénieurs), CHP - cinq personnes (experts commerciaux, utilisateurs clés, spécialistes).

Période de mise en œuvre: 16 mois.

Résultats:

- Processus commerciaux automatisés de conduite de régimes et de travail sur le marché de gros.

- Réalisation d'essais sur le terrain confirmant l'effet économique.

- Économie de 1,2% de carburant grâce à la redistribution des charges lors de la maintenance.

- Économie de 1% de carburant grâce à la planification à court terme de la composition de l'équipement.

- Nous avons optimisé le calcul des étapes des demandes de RSV par le critère de maximisation du profit marginal.

L'effet final est d'environ 4%.

La période de retour sur investissement (ROI) estimée du projet est de 1 à 1,5 ans.

Bien sûr, afin de mettre en œuvre et de tester tout cela, j'ai dû changer de nombreux processus et travailler en étroite collaboration avec la direction de la cogénération et la société de production dans son ensemble. Mais le résultat en valait vraiment la peine. Il a été possible de créer un double numérique de la station, d'élaborer des procédures de planification d'optimisation et d'obtenir un réel effet économique.