L'utilisation de l'impression 3D dans l'industrie aérospatiale est une tendance établie. Les géants industriels mondiaux tels qu'Airbus, Boeing, General Electric sont passés de l'impression de prototypes et de produits uniques à la fabrication additive en série à part entière. Par exemple, le nouvel avion Airbus A350 XWB contient plus de 1000 pièces différentes réalisées à l'aide de l'impression 3D.

Cependant, l'impression 3D n'est pas une méthode bon marché, principalement en raison du coût de la matière première. Si vous utilisez de l'intermétallique prête à l'emploi pour imprimer des pièces, vous devez d'abord la couler, ce qui est une technologie spéciale et une consommation d'énergie importante. Ensuite, le hot-melt doit être "pulvérisé" avec un courant de gaz, d'eau ou de plasma pour obtenir une poudre, ce qui complique grandement et augmente le coût de production. Les scientifiques de NUST «MISiS» ont trouvé un moyen de réduire le coût de production des poudres pour l'impression 3D - au lieu d'une méthode de pulvérisation, ils ont utilisé un broyeur planétaire.

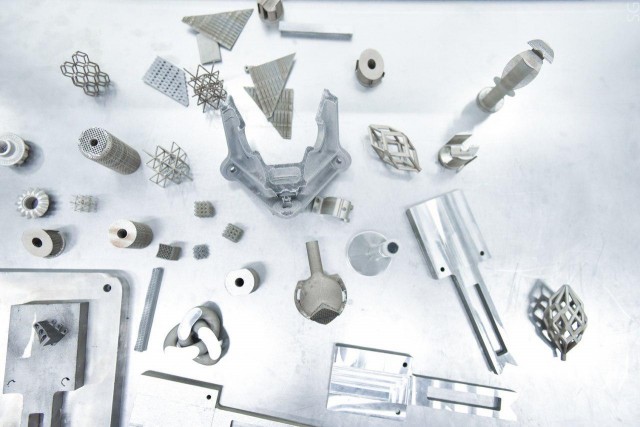

De plus en plus, les intermétallides (un composé de deux métaux) titane-aluminium et titane-nickel sont utilisés pour la fabrication de composants d'aéronefs et d'engins spatiaux. Les produits 3D de ceux-ci ont une faible densité, des caractéristiques de résistance élevée, une résistance élevée à la chaleur et peuvent avoir une forme géométrique complexe. Les poudres composites obtenues d'une manière relativement simple et bon marché sont un élément clé de la rentabilité de la production 3D de métal.

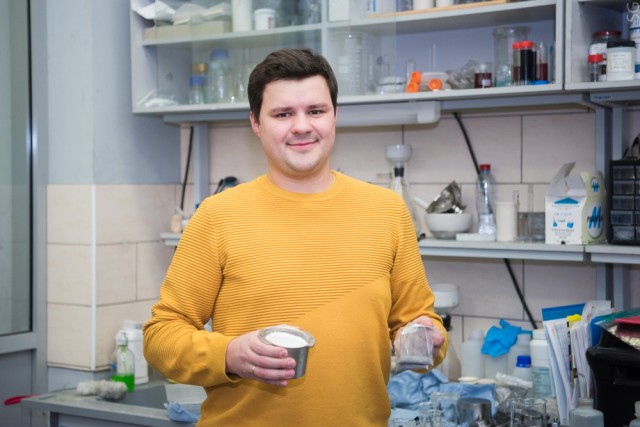

«Pour la production en série en 3D de pièces de fusées et d'avions, des poudres initiales de haute qualité - précurseurs, ainsi qu'une méthode simple pour leur production avec une productivité élevée et en même temps un faible coût sont nécessaires. L'introduction à part entière des usines d'additifs métalliques dans l'industrie nationale est principalement limitée par le coût élevé des matières premières, en raison de laquelle la production n'est toujours pas rentable. Et le développement d'un moyen économique d'obtenir des poudres métalliques de haute qualité est notre tâche principale », explique l'un des co-auteurs du développement, chercheur au Centre de recherche et développement pour les nanomatériaux céramiques structuraux de NUST MISiS, Ph.D. Andrey Nepapushev.

Il a été possible de simplifier la production de poudres pour l'impression 3D grâce à l'utilisation d'une combinaison unique de modes de broyage planétaire, où des poudres composites constituées de particules arrondies, comprenant à la fois du titane et de l'aluminium, ont été obtenues lors d'un usinage intensif. Ce "produit semi-fini" peut être directement chargé dans une imprimante laser 3D, où directement dans le processus d'impression à une température d'environ 650 degrés, les métaux réagissent, formant un composé intermétallique réfractaire.

Comme le notent les scientifiques, personne n'a auparavant utilisé un moulin planétaire à cette fin et l'expérience en laboratoire peut être transférée à la production - les fabricants nationaux ont des analogues industriels des moulins planétaires.

«Dans nos expériences, nous avons utilisé des poudres de titane, d'aluminium et de nickel, qui ont été soumises à un usinage intensif dans un broyeur planétaire, comme matériau de départ. La méthode proposée a considérablement simplifié et réduit le coût d'obtention des précurseurs, ainsi que la consommation d'énergie réduite lors de l'impression 3D de 20%. En conséquence, il n'est pas nécessaire d'utiliser de grandes puissances laser pour la fusion pendant l'impression », ajoute Andrey Nepapushev.

La nouvelle méthode réduira le coût du matériau, ce qui le rendra plus abordable pour le fabricant et augmentera la capacité de créer des produits compacts de forme complexe pour l'industrie aérospatiale. Les résultats de l'étude sont publiés dans la revue

Metallurgical and Materials Transactions B (2019) .

Actuellement, le groupe scientifique a terminé l'optimisation des compositions des poudres précurseurs et a commencé à créer les premiers prototypes des poudres obtenues.