Mise en place d'un distributeur convoyeur multi-composants

Dans le présent article, je voudrais démontrer l'une des implémentations possibles d'un distributeur automatique de substances à plusieurs composants et partager mon expérience. La tâche technique initiale était très simple et comprenait 4 canaux de mesure parallèles contrôlés par des boutons et un logiciel PC via USB. Les principaux composants sont des liquides assez visqueux - propylène glycol, arômes, glycérine et plus encore. Le dernier appareil devait être situé dans la salle de bureau où travaillait le personnel - c.-à-d. soyez aussi silencieux que possible. La conception de chaque canal dosé doit être aussi simple que possible et avoir un coût minimum. En première approximation, tout semblait assez simple, mais avec le développement du projet, les spécifications ont également augmenté et, par conséquent, tout un convoyeur de convoyeurs s'est avéré. Pour qui ces sujets sont intéressants - je demande un chat. L'article utilise une grande quantité d'informations textuelles, d'images et de séquences.

Pièce d'introduction et prototype principal

Tout d'abord, la surveillance a été effectuée des solutions existantes, à la fois des stations de dosage automatiques clé en main et des appareils et unités portables individuels. Comme je n'avais pas traité de tels sujets auparavant, j'ai suggéré que des tâches similaires existent dans les industries alimentaires et médicales. De telles solutions ont été trouvées, mais elles ne convenaient pas pour un certain nombre de raisons. Dans l'industrie alimentaire, ils manipulent des volumes assez importants et dans la tâche actuelle, les cadres spécifiés variaient de 100 ml. jusqu'à 1 litre Et le coût de ces systèmes était extrêmement élevé. Il existe des solutions appropriées dans l'industrie médicale, mais le coût est exorbitant. Et toutes ces solutions avaient un inconvénient - chaque canal était un appareil fonctionnellement complet et était conçu pour un seul composant. Vous pouvez, bien sûr, réaliser le rinçage du canal avec de l'eau distillée lors du changement de la substance, mais il est extrêmement difficile de tout laver après les arômes. Et ils sont utilisés environ 40 pièces. Si vous sélectionnez un canal séparé pour chaque composant, la conception finale s'avérera être d'une taille et d'un coût énormes.

Il existe également une sorte de solution universelle: utiliser des pompes péristaltiques. Ils viennent dans différentes conceptions, différentes précision et vitesses d'avance. Le plus préféré serait une pompe utilisant un moteur pas à pas et une pince de changement de tube en silicone. Cependant, les volumes de l'agent de dosage peuvent varier de 0,1 ml. jusqu'à 10 ml. avec une très grande précision. Et ici, il est souhaitable de pouvoir utiliser à la fois des tuyaux en silicone épais et minces sans reconfigurer la pince ou l'étalonnage lors du changement de tuyaux de différents diamètres. Structurellement, cela n'est pas disponible dans toutes les pompes. Oui, et une pompe péristaltique chinoise moins fiable avec électronique de contrôle n'est pas non plus bon marché.

Comme je n'avais aucune expérience pratique avec un équipement similaire, j'ai décidé de développer mon propre canal de distribution. Je dois dire tout de suite qu'après la mise en œuvre de ce projet et après avoir déjà eu une certaine expérience et compréhension du processus, acquis une expérience de travail avec l'impression 3D et les propriétés physiques des substances utilisées, il serait beaucoup plus rationnel d'utiliser une pompe péristaltique de sa propre conception. Cela simplifierait considérablement la conception finale, réduirait le temps de dosage et le temps de changer la substance pour chaque canal. Mais tout cela n'est devenu apparent qu'après beaucoup de temps, d'efforts et d'expérience acquis.

En tant que dispositif de dosage le plus simple et le plus précis, une seringue médicale conventionnelle a été adoptée. L'unité de travail était un simple moteur pas à pas d'une vieille imprimante matricielle. Un manchon adaptateur a été fabriqué à partir d'un morceau de tuyau épais et d'un écrou M5. Seringue de 5 ml. fixé par des coins en aluminium. Le moteur est connecté via le pilote L298N à une carte de débogage basée sur le microcontrôleur AT91SAM7SX256, qui est connectée au PC via USB.

Un logiciel C ++ simple a été développé pour la connexion via USB, le chargement des préréglages du distributeur, le contrôle et l'étalonnage de chaque canal pour chaque type de seringue utilisé.

Après un long test du système, de nombreux aspects de la tâche en cours et l'approche utilisée sont devenus clairs. Premièrement, il ne sera pas possible d'assurer une précision de dosage élevée pour toutes les plages de valeurs avec une seule seringue. Il est nécessaire d'utiliser des seringues pour 1, 5, 10, 20, 50 ml. Étant donné que la disposition des substances pendant le mélange peut varier considérablement dans la composition et les volumes de dosage, le module final devrait pouvoir changer les seringues avec un tuyau et une pointe fixe. Deuxièmement, il est devenu clair que la vitesse de collecte d'une substance dépend beaucoup de sa viscosité et il est tout simplement inutile d'utiliser des moteurs pas à pas rapides et puissants. Et troisièmement, l'utilisation de différents types de seringues pour les volumes de dosage requis a donné une très grande précision. Mais la conception d'un tel module s'est avérée très peu fiable - l'écrou en acier inoxydable du M5 s'est rapidement effacé et a commencé à sauter les étapes du moteur. De plus, la base en polymère sur laquelle le coin en aluminium marchait s'est déformée au fil du temps, même avec l'utilisation constante de graisse silicone. Sur la base des résultats, il a été décidé d'utiliser l'approche avec des seringues et un moteur pas à pas, et de mettre en œuvre la mécanique du canal de distribution différemment.

La mise en place de la première version du distributeur multicanal

Les composants les plus courants, abordables et très bon marché dans ma ville périphérique se sont avérés être des ensembles pour la mécanique des imprimantes 3D. Ce sont des paires de vis à billes, des guides avec roulements et supports. Au début, j'ai décidé d'utiliser un guide et une vis à billes pour réduire la largeur du canal de distribution. Mais après un certain temps de développement, des vibrations sont apparues.

J'ai également commencé à essayer divers matériaux pour la base du canal de distribution, afin de réduire les vibrations générales et le bruit, tout en ayant une rigidité suffisante. J'ai essayé à la fois des bases en polymère et du contreplaqué épais et des feuilles d'aluminium de différentes épaisseurs. Le meilleur résultat a été obtenu avec une fibre de verre de 10 mm d'épaisseur - elle avait une bonne rigidité et amortissait la plupart des vibrations. Il a également été décidé d'utiliser deux guides.

Pour réduire la taille du canal de distribution, le moteur pas à pas a été retiré de la partie inférieure de la base et la transmission a été réalisée avec une courroie. Il a également simplifié le positionnement du moteur par rapport à la vis à billes et réduit les vibrations.

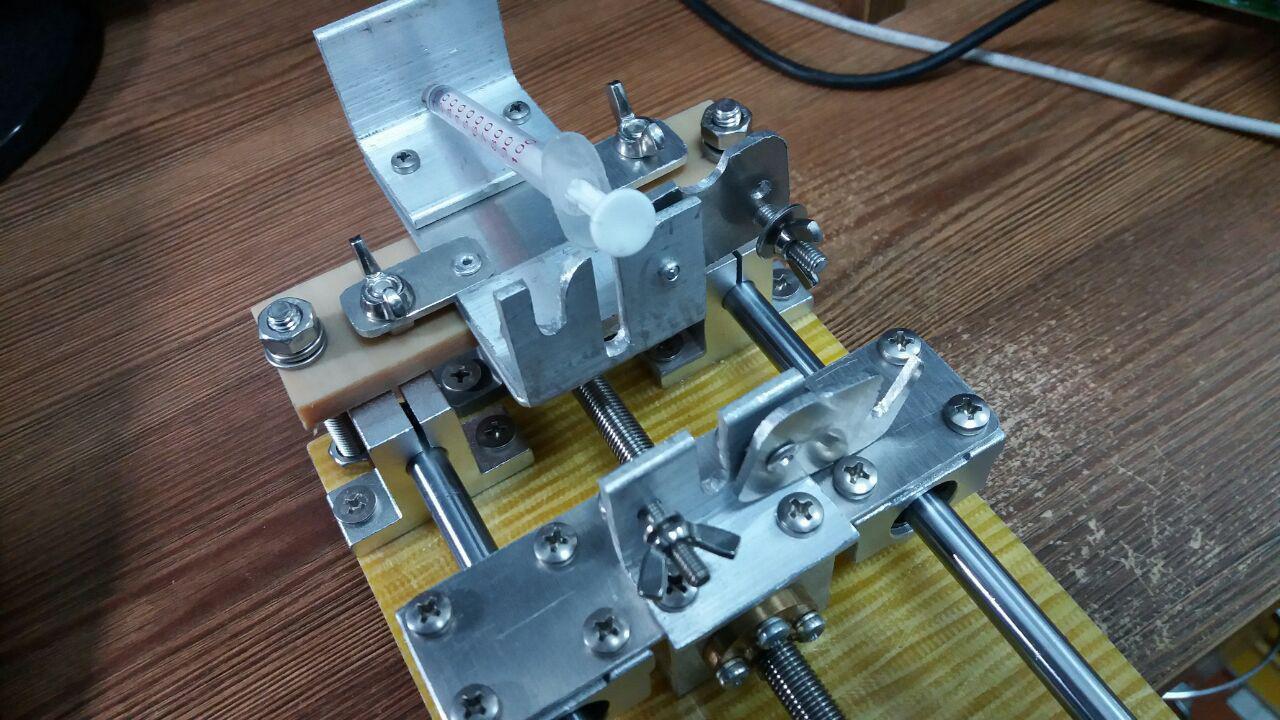

J'ai ensuite mis en place un dispositif de retenue avec la possibilité de changer les seringues. Des outils à main ont été utilisés - un coin en aluminium, une feuille d'aluminium de 2 mm d'épaisseur, des attaches en acier inoxydable et une grande quantité de travail manuel avec une scie à métaux, des limes et un tournevis. En outre, une poulie pour un plus grand nombre de dents a été placée sur le moteur pas à pas - pour augmenter la vitesse de déplacement du poussoir. La vue finale d'un module sous 1ml. la seringue est illustrée ci-dessous.

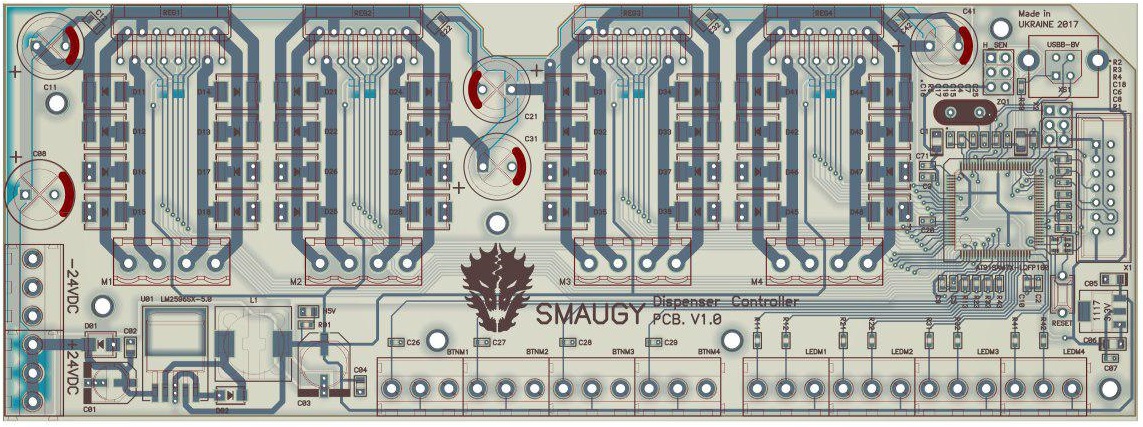

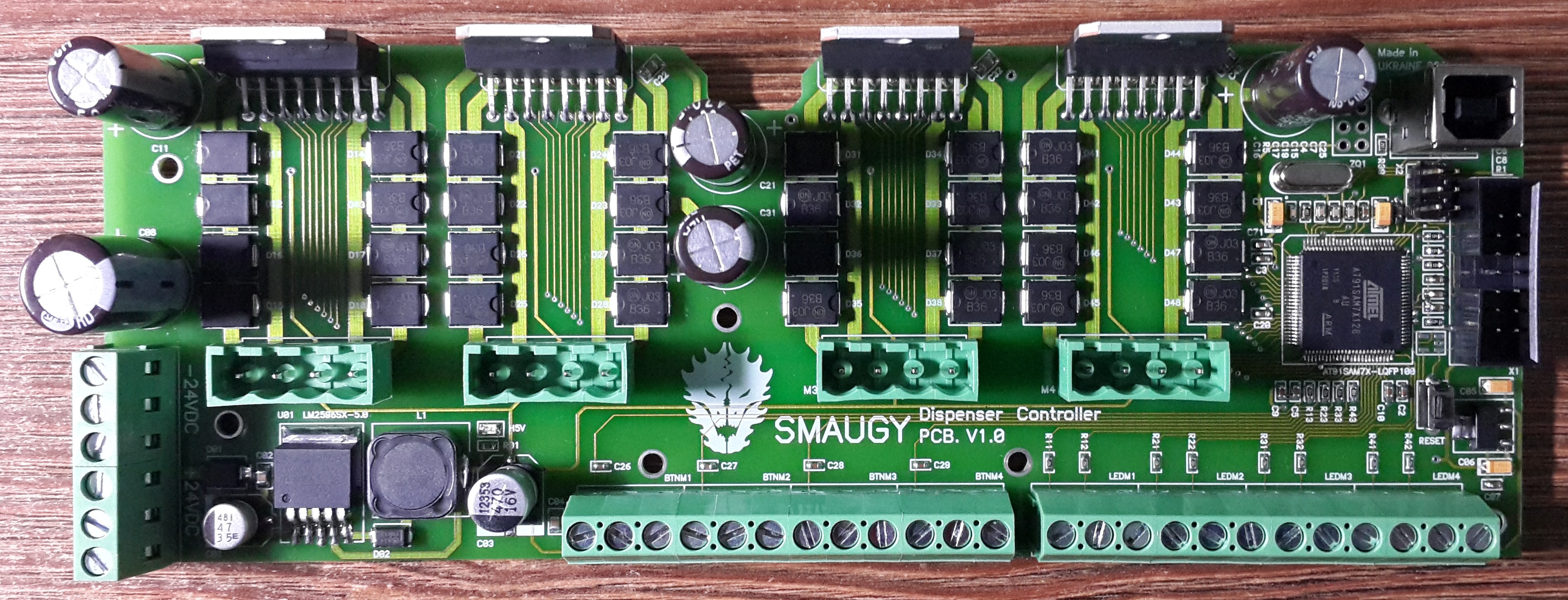

Pour l'électronique de commande, le microcontrôleur AT91SAM7X128 a été sélectionné. Il a un grand nombre de lignes d'entrée / sortie, un port USB, un firmware a été implémenté pour cela sur le débogueur, et il était disponible après le projet précédent, comme la plupart des composants. Pour contrôler les moteurs pas à pas, le pilote L298N a été utilisé. La carte de contrôle prévoyait la connexion d'un bouton et de deux LED pour chaque canal. Tension d'alimentation pour moteurs 24V. Les pilotes sont situés sur le bord même de la carte pour un ajustement parfait à la paroi latérale du boîtier en aluminium. La carte a été fabriquée par JLCPCB.

Un banc d'essai pour le pompage de substances a été assemblé. Après plusieurs démarrages et de longs arrêts, des bulles d'air ont commencé à se former dans le système de tuyaux en silicone, ce qui est inacceptable. Pour se débarrasser de cela, des clapets anti-retour plus chers ont été utilisés, la longueur des tuyaux a été minimisée, un diamètre plus petit du tuyau a été utilisé pour une connexion plus étanche avec des seringues.

Utilisation de l'impression 3D et de la modélisation 3D

La mise en œuvre actuelle du canal de distribution n'a suscité aucune plainte concernant le travail, mais elle a nécessité un effort considérable pour fabriquer la pince. Et les pinces pour seringues devaient être fabriquées sous 1, 5, 10, 20, 50 ml. et pour les quatre canaux. Au départ, j'avais prévu de donner des pièces de ces pinces pour la découpe laser et le pliage avec une machine. Mais dans la fabrication de l'instance de test, j'ai refait tous les détails trois fois, car l'erreur dans les calculs était de 1-1,5 mm. conduit au fait que la seringue ne tenait pas fermement, le piston a commencé à se plier et, par conséquent, la précision du dosage était instable. Commander des pièces de découpe laser plusieurs fois n'est pas bon marché et rapide. Et puis il est temps de se familiariser avec la technologie de l'impression 3D. Le montant prévu pour la découpe laser et le pliage d'aluminium était suffisant pour acheter des pièces pour l'imprimante 3D Grabber i3. Toutes les pièces nécessaires ont été achetées et le processus d'assemblage, de débogage et de clignotement de l'imprimante a commencé.

Après avoir assemblé et configuré le travail, j'ai commencé à étudier la modélisation 3D. Après un certain temps, j'ai réalisé que l'utilisation d'une imprimante 3D pour un développeur ouvre des possibilités essentiellement illimitées. Toutes les fixations, pinces, verrous, boîtiers pour l'électronique, structures préfabriquées non standard - tout cela devient facilement accessible et est mis en œuvre automatiquement pendant que le développeur est occupé avec d'autres tâches. Une recherche a commencé pour trouver des compromis entre le type de plastique, la vitesse et la qualité d'impression, la durabilité, les remplissages, etc.

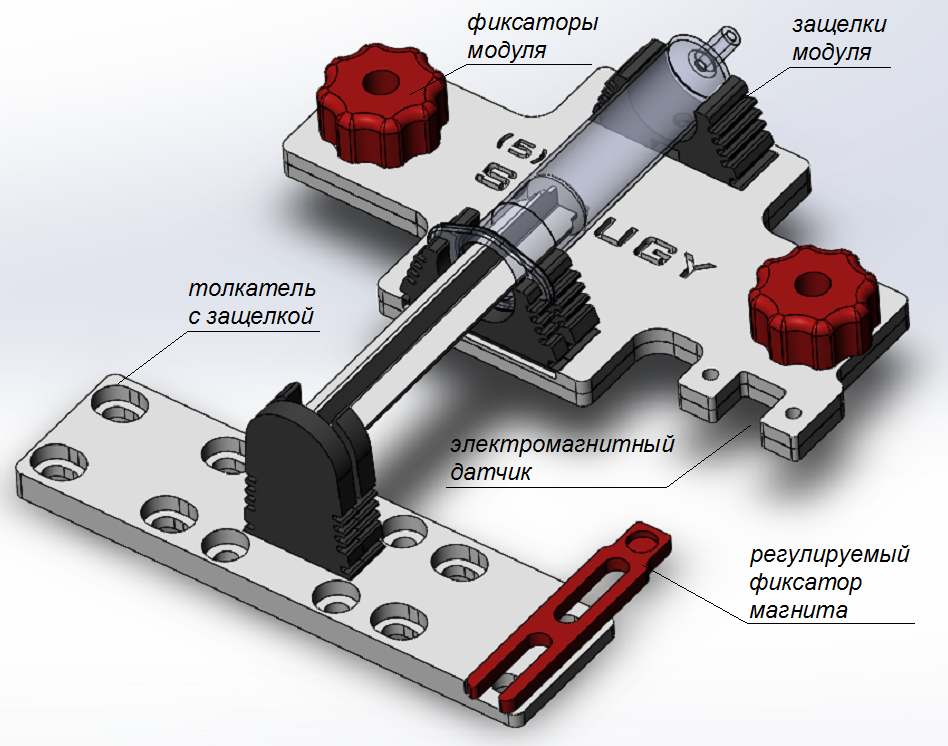

Pour toutes les pièces, du plastique ABS a été utilisé. Pour les pièces plus simples, le plastique a été pris à un prix moins cher, pour les pièces plus grandes et plus précises, respectivement, le plastique plus cher. Pour fixer les seringues, des verrous ont été développés, dont la mise en œuvre en aluminium est tout simplement impossible. Les tailles de pince sont optimisées pour chaque type de seringue. Les pièces d'essai ont été imprimées, le premier prototype de retenue a été assemblé et travaillé sans faute. Pour arrêter le mouvement du poussoir, un capteur à effet Hall et un support réglable avec un aimant ont été utilisés.

La vue générale du distributeur de canal de test assemblé a acquis la forme suivante:

Après avoir développé des pièces pour tous les types de seringues, des composants ont été commandés pour les trois canaux restants et l'impression des composants de la pince a été lancée.

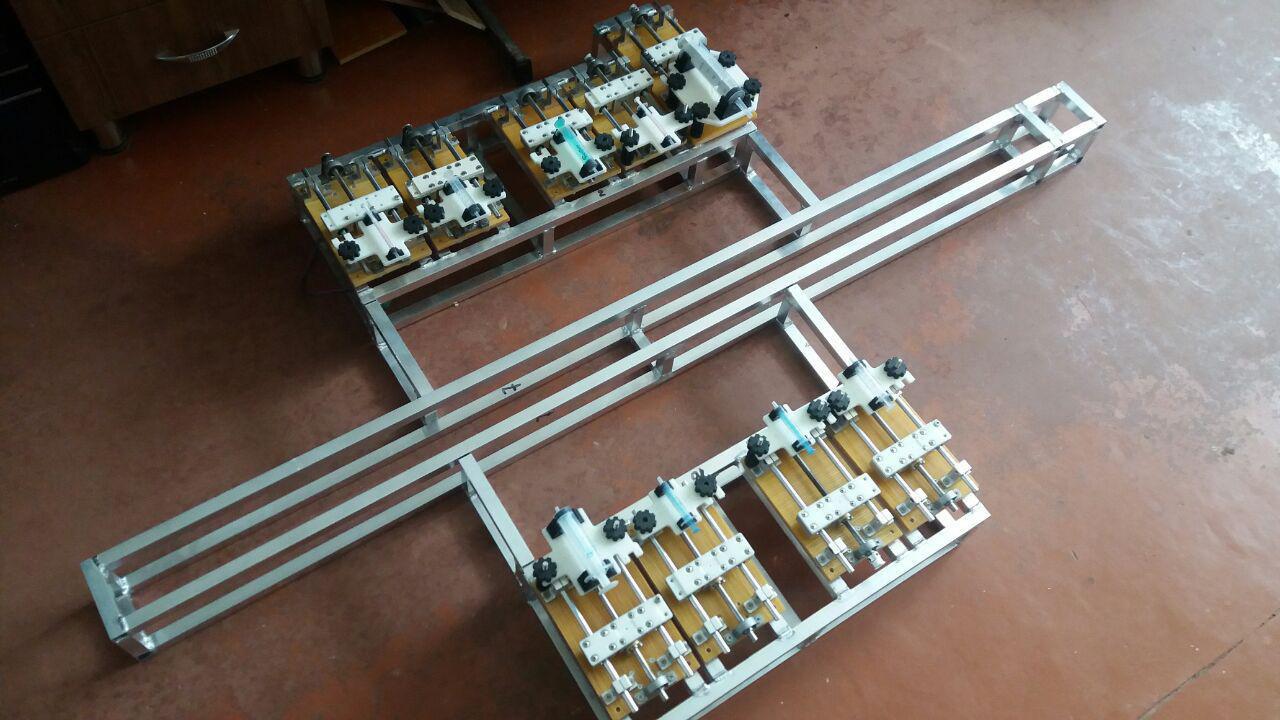

Après avoir assemblé et étalonné la mécanique des quatre canaux, la vue suivante et les dimensions approximatives du distributeur se sont révélées:

Tout était prêt pour monter les canaux sur un châssis commun de profilés en aluminium, poser des fils et installer l'électronique, mais le client a ajusté les termes de référence du projet. Tout d'abord, minimisez la consommation de la substance lorsque vous changez le type de seringue ou changez la substance elle-même. Dans la mise en œuvre actuelle, la substance a d'abord été prélevée dans un grand réservoir à travers un système de tuyaux en silicone et un clapet anti-retour, puis le matériau a été déchargé vers le deuxième clapet anti-retour et la pointe. Avant le dosage, il était nécessaire de remplir complètement le système utilisé, et lors du changement, de le remettre dans le réservoir ou dans le travail. Il était économiquement irrationnel et nécessitait une perte de temps supplémentaire, et augmentait également la probabilité de contamination du lieu de travail. Deuxièmement, compte tenu de la vitesse d'assemblage accrue des canaux de distribution à l'aide de l'impression 3D, implémentez 5 canaux supplémentaires et combinez-les tous dans un seul convoyeur. Cette mise en œuvre couvrait complètement toutes les options possibles de mélange de substances. À première vue, les changements ne sont pas significatifs, mais pour leur mise en œuvre j'ai dû refaire complètement le projet.

La mise en œuvre de la deuxième option de distributeur multicanaux

Pour éviter de remplir le système de tuyaux et vannes en silicone avec une substance, il a été décidé de réaliser un système pneumatique à embouts interchangeables. La pointe du volume requis a été immergée dans un récipient avec la substance, une clôture a été réalisée, puis la pointe a été déplacée dans un pot pour le mélange et une décharge s'est produite. La substance n'a pas pénétré dans les tuyaux en silicone, il n'y avait pas de clapet anti-retour, et lors du changement de matériau, il suffisait de remplacer uniquement l'embout. Pour fixer l'immersion de l'embout dans un récipient avec une substance, un capteur de contact liquide a été mis en place. Il était composé de 2 contacts minces en acier inoxydable connectés à un élément logique K176LA9.

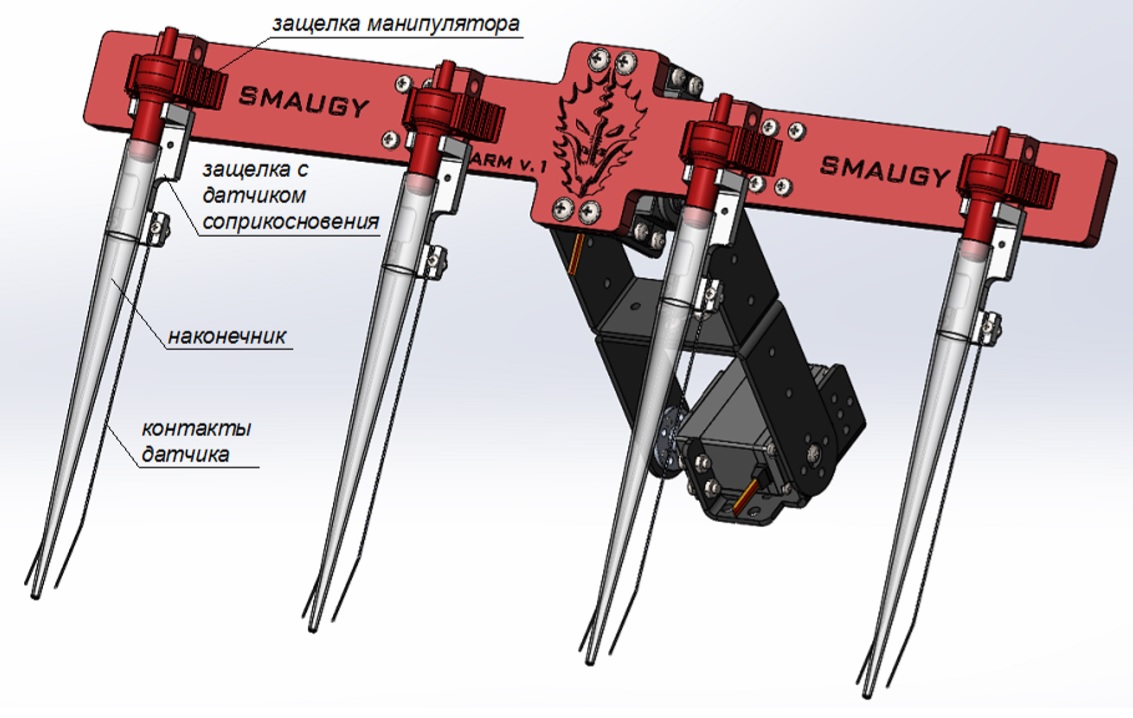

Pour déplacer les pointes entre les récipients contenant la substance et les boîtes à mélanger, un manipulateur a été développé à l'aide de 2 servos et d'une base avec loquets.

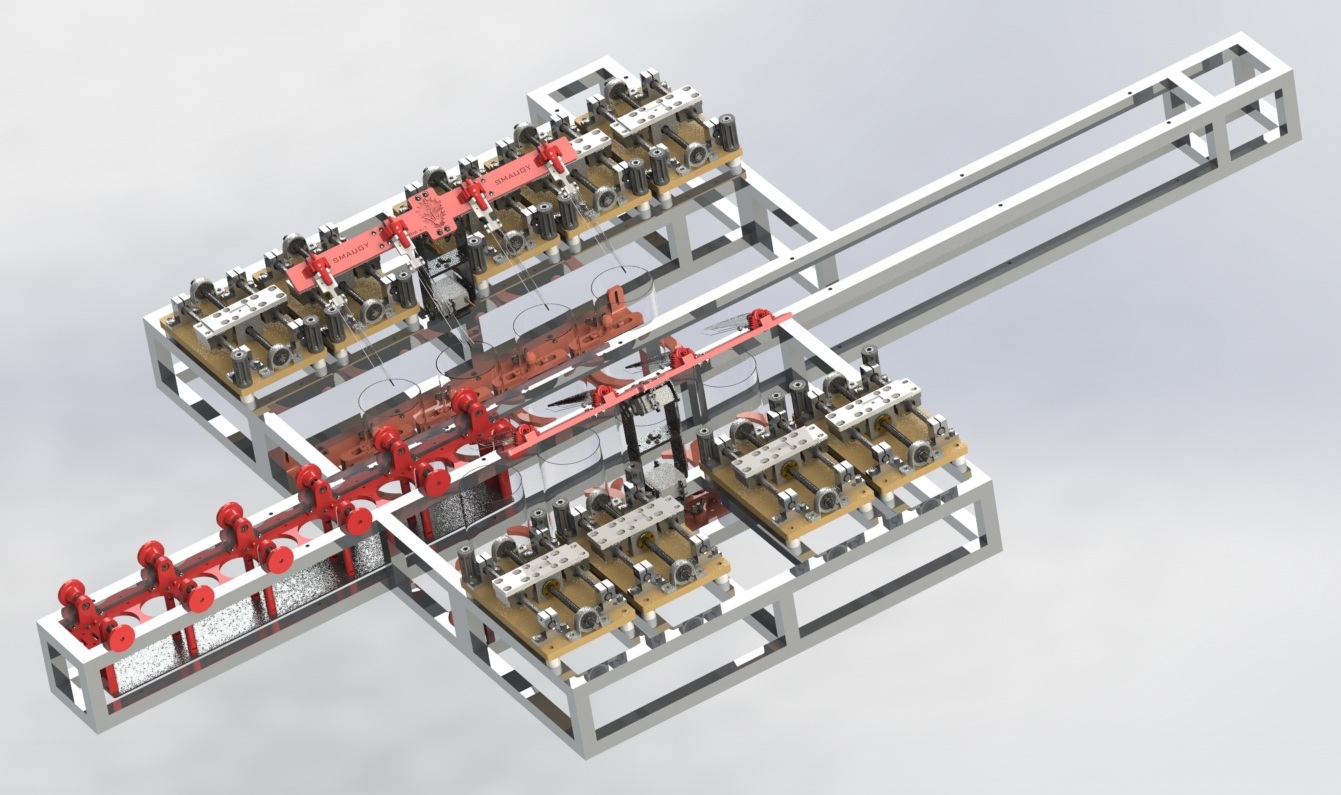

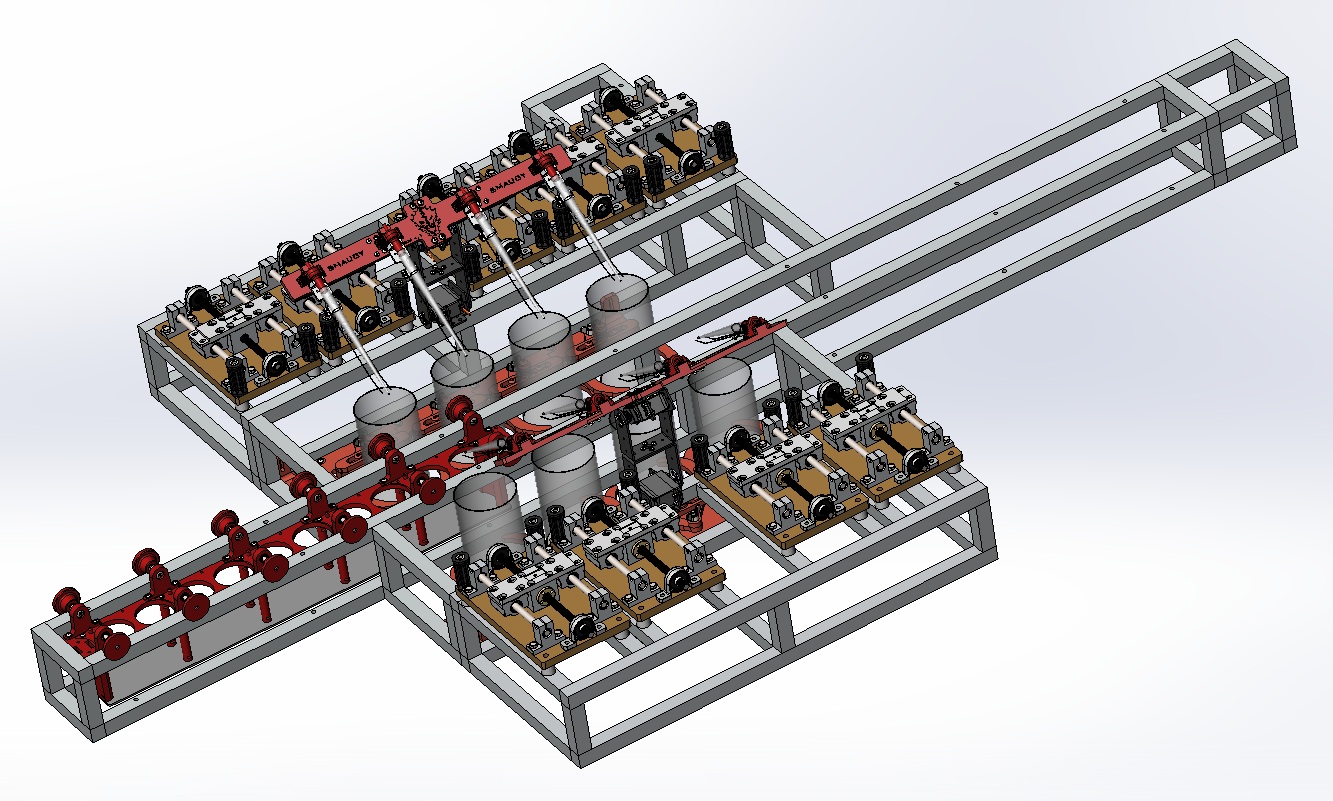

La conception générale du convoyeur développé comprenait 2 bras avec des canaux de distribution, un bloc avec une section mobile de boîtes remplies, 2 manipulateurs avec des pointes et 2 compartiments avec des pinces sous le récipient contenant la substance. Les épaules avec des canaux de distribution et des manipulateurs étaient situées en face l'une de l'autre, et un bloc avec une section mobile était situé entre elles.

Une telle mise en œuvre a permis de doser 2 substances par bidon à la fois. Après avoir minimisé toutes les dimensions possibles de la structure, un cadre en aluminium de la forme suivante a été obtenu:

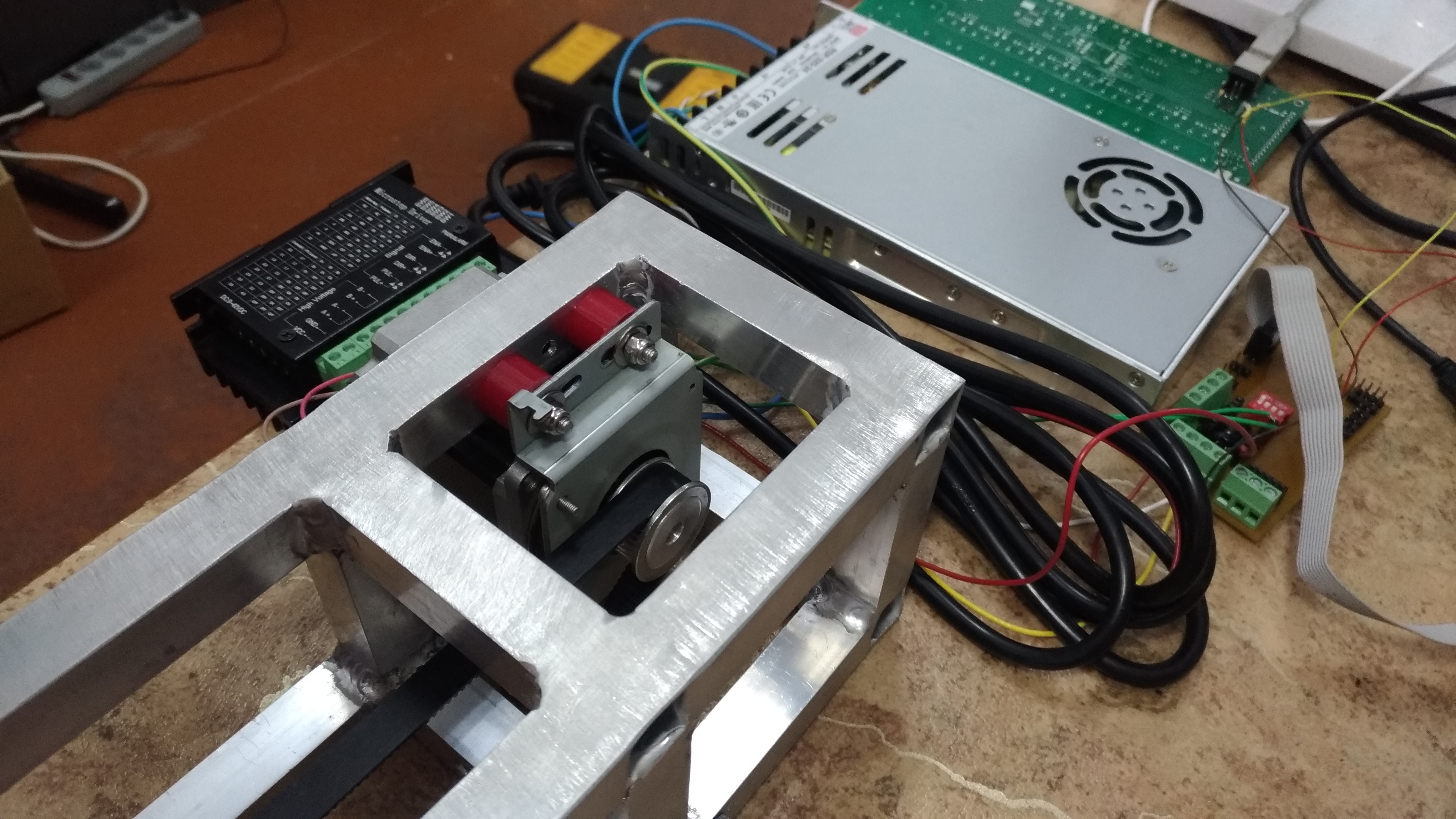

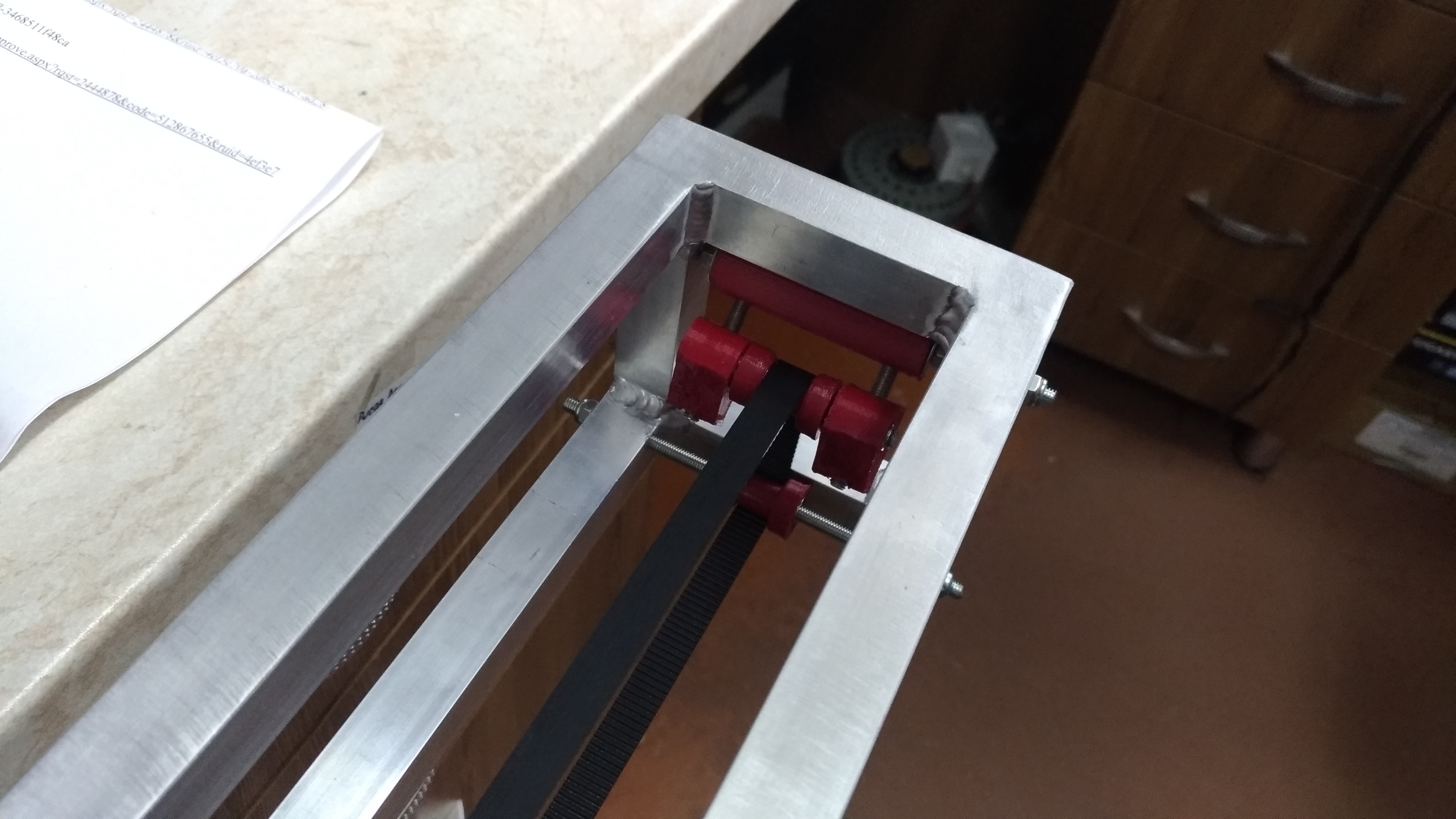

L'étape suivante a été le développement d'une section mobile des boîtes remplies. La section a été conçue pour 10 canettes et était entraînée par un moteur pas à pas, au moyen d'une courroie fixée aux deux extrémités. Le mouvement de la section a été réalisé par 6 paires de rouleaux en forme de cône se déplaçant le long du bord extérieur du cadre en aluminium. Chaque rouleau était fixé avec un roulement sur le côté de la section mobile. La base de la section était en aluminium et fixée par des supports. Des galets de support et un tendeur ont été fournis pour l'entraînement par courroie. Tous les détails de la section ont également été imprimés sur une imprimante 3D.

Ensuite, une pince réglable a été mise en place pour les conteneurs contenant une substance:

Après le développement de toutes les sections du convoyeur automatique à composants multiples, la vue générale suivante a été obtenue:

Electronique de commande de convoyeur

Lors de la mise en œuvre du convoyeur pour l'électronique de commande, les exigences ont également changé:

- Ajout de la nécessité de contrôler 4 servos;

- contrôle du moteur pas à pas de la section mobile des bidons remplis et interrogation des capteurs de position de cette section;

- interrogation du capteur de contact avec le liquide;

- interrogation des capteurs d'identification du module installé (4 capteurs Hall - 16 modules possibles);

- contrôle de 9 canaux.

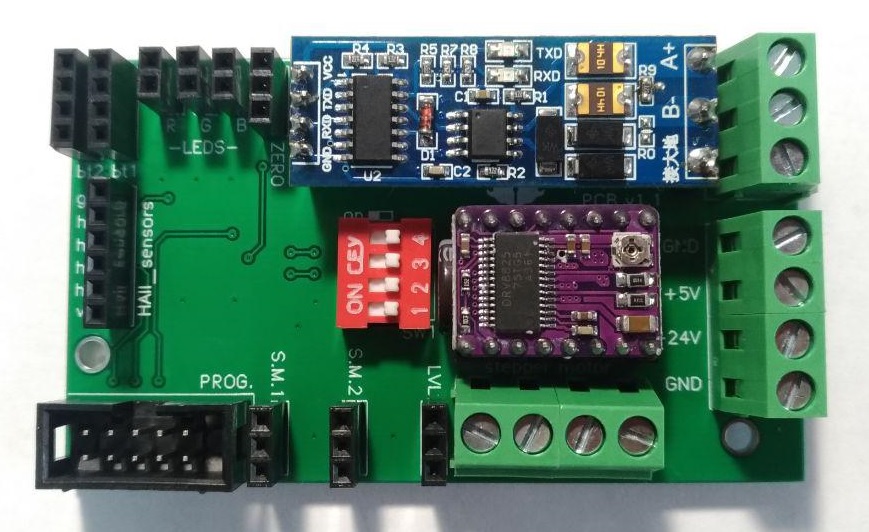

Sur la base des modifications ci-dessus, il n'a pas été possible d'utiliser plusieurs modules électroniques de commande à 4 canaux développés précédemment. Il a été décidé de développer un module universel commun pour chaque canal et de les intégrer dans un réseau en utilisant le protocole RS485. En conséquence, chaque module devait inclure le contrôle de 2 servos, le contrôle du moteur pas à pas, l'interrogation de 5 capteurs Hall (4 pour un module enfichable et 1 pour arrêter le poussoir), l'interrogation d'un capteur de contact liquide, l'interrogation de 2 boutons d'horloge, le contrôle de 3 LED, réglage de l'adresse de l'appareil et du module de transmission de données via RS485. Le microcontrôleur de contrôle est ATmega8A, le pilote de moteur pas à pas est DRV8825, le module de transmission de données RS485 est HW-0519. La tension d'alimentation du moteur pas à pas est de -24V, pour la logique - 5V. La carte a été fabriquée par JLCPCB.

Pour l'électronique de commande, un boîtier pour l'impression 3D a également été conçu. Une plaque d'aluminium a été installée sur le couvercle du boîtier, qui servait de radiateur pour le pilote du moteur pas à pas. Un rembourrage thermique a été utilisé pour entrer en contact avec la plaque et le pilote. Des entrées de câbles scellées ont été utilisées pour connecter les capteurs, les fils de commande et d'alimentation. Toutes les connexions ont également été scellées. Dans le boîtier, il y avait une carte électronique de commande, un convertisseur de tension et une carte avec une puce logique pour un capteur de contact liquide. Toutes les planches étaient enduites de vernis polyuréthane.

Production d'un convoyeur multicanaux

Une fois la conception terminée, la phase de fabrication, d'assemblage et de mise en service des modules de convoyage individuels a commencé. Initialement, les composants manquants ont été imprimés et tous les canaux de distribution ont été assemblés. Ensuite, le profil en aluminium a été coupé et le châssis du convoyeur, composé de 2 épaulements et d'un bloc de la section mobile, a été soudé.

L'étape suivante de l'assemblage était des manipulateurs avec des conseils. Tous les composants des pointes ont été pliés et montés sur des loquets. Cela a grandement simplifié le changement de conseils.

L'une des étapes d'assemblage les plus laborieuses est la section mobile des boîtes de remplissage. Les pièces imprimées devaient être traitées, ajustées les unes aux autres et assemblées ensemble, découper la base en aluminium et fixées à la section, ajuster la position des rouleaux en forme de cône pour un positionnement uniforme sur le cadre en aluminium, installer un moteur pas à pas, un pilote, une boîte hermétique avec électronique, des guides et un tendeur de courroie , ainsi qu'un groupe de capteurs de position de la section (position initiale, alimentation en substance, position - propylène glycol, position - glycérine, position finale). Un moteur pas à pas plus puissant a été sélectionné pour le module actuel. Le pilote de moteur pas à pas est TB6600.

Pour réduire les vibrations, toutes les fixations ont également été imprimées sur une imprimante 3D. Après tous les étalonnages, la distance entre le compartiment mobile et les nervures du cadre en aluminium ne dépassait pas 1 à 2 mm.

Les possibilités et la portée de l'utilisation de l'impression 3D étaient impressionnantes - en plus de tous les porte-seringues, supports électroniques et moteurs, boîtiers électroniques avec PCB, joints en caoutchouc, - des sections entières ont également été imprimées et assemblées. Le dernier composant pour l'assemblage du convoyeur était une pince pour capteurs: 4 capteurs pour vérifier le type de pince montée et un connecteur pour connecter le capteur d'arrêt du poussoir.

Les possibilités et la portée de l'utilisation de l'impression 3D étaient impressionnantes - en plus de tous les porte-seringues, supports électroniques et moteurs, boîtiers électroniques avec PCB, joints en caoutchouc, - des sections entières ont également été imprimées et assemblées. Le dernier composant pour l'assemblage du convoyeur était une pince pour capteurs: 4 capteurs pour vérifier le type de pince montée et un connecteur pour connecter le capteur d'arrêt du poussoir. Les boîtes restantes pour l'électronique ont également été prépresse, après quoi j'ai procédé à l'assemblage final des épaules individuelles avec des manipulateurs.

Les boîtes restantes pour l'électronique ont également été prépresse, après quoi j'ai procédé à l'assemblage final des épaules individuelles avec des manipulateurs.

Après avoir assemblé et installé le premier module, des mesures ont été effectuées et tous les fils de la longueur requise avec les connecteurs installés ont été préparés.

Après avoir assemblé et installé le premier module, des mesures ont été effectuées et tous les fils de la longueur requise avec les connecteurs installés ont été préparés. Après avoir installé l'alimentation et les modules restants, posé les fils d'alimentation, les capteurs et les communications, ainsi que les empilés dans des boîtes et attaché au châssis, la vue suivante de l'une des épaules s'est révélée:

Après avoir installé l'alimentation et les modules restants, posé les fils d'alimentation, les capteurs et les communications, ainsi que les empilés dans des boîtes et attaché au châssis, la vue suivante de l'une des épaules s'est révélée:

Après avoir assemblé les deux bras, calibré tous les canaux, sélectionné l'emplacement des sections et les emplacements des capteurs, posé tous les câbles et systèmes de tuyaux en silicone, la forme finale d'un distributeur multi-composants à convoyeur automatique prend la forme:

Après avoir assemblé les deux bras, calibré tous les canaux, sélectionné l'emplacement des sections et les emplacements des capteurs, posé tous les câbles et systèmes de tuyaux en silicone, la forme finale d'un distributeur multi-composants à convoyeur automatique prend la forme:

Implémentation logicielle

Le logiciel de convoyage a également été développé à nouveau en C ++ et comprenait le traitement d'un fichier avec des préréglages, une indication dynamique de tous les canaux de distribution, des manipulateurs et une section mobile, une indication du niveau de substances dans des conteneurs, l'affichage d'informations statistiques et le réglage de toutes les unités. Le logiciel a effectué les réglages nécessaires en fonction du préréglage sélectionné. Si un module incorrect a été installé, ou s'il était complètement absent, une indication et un message correspondant se sont produits. Lorsque le niveau de substance dans les réservoirs est devenu critique, un avertissement s'est également produit. Les pas manquants des moteurs ont également été comptés et lorsque la valeur a dépassé la limite définie, un message a été émis indiquant le numéro de canal et la nécessité de sa maintenance. Les réglages des unités ont permis de corriger les valeurs des pas du moteur doseur, de changer la position des manipulateurs, de vérifier les conditions intermédiaires du convoyeur, de vérifier le fonctionnement des capteurs, la quantité de substance utilisée, les produits finis et les erreurs de fonctionnement.

Le logiciel a effectué les réglages nécessaires en fonction du préréglage sélectionné. Si un module incorrect a été installé, ou s'il était complètement absent, une indication et un message correspondant se sont produits. Lorsque le niveau de substance dans les réservoirs est devenu critique, un avertissement s'est également produit. Les pas manquants des moteurs ont également été comptés et lorsque la valeur a dépassé la limite définie, un message a été émis indiquant le numéro de canal et la nécessité de sa maintenance. Les réglages des unités ont permis de corriger les valeurs des pas du moteur doseur, de changer la position des manipulateurs, de vérifier les conditions intermédiaires du convoyeur, de vérifier le fonctionnement des capteurs, la quantité de substance utilisée, les produits finis et les erreurs de fonctionnement.

Conclusion

Ce projet a été développé par moi pendant mon temps libre à partir des travaux principaux, et environ un an est passé de la première ébauche à la mise en service. Après le débogage et un certain temps accumulé, les limites de l'implémentation actuelle sont devenues visibles. Même après l'installation de servos précis, l'erreur de positionnement des pointes du manipulateur a été considérablement réduite, mais elle était toujours importante, compte tenu de l'épaule de conception. Dans sa forme actuelle, le convoyeur ne pouvait remplir que de grandes boîtes. J'ai vu deux façons de résoudre cette restriction: la première consiste à ajouter un axe de mouvement horizontal aux manipulateurs et à mettre en œuvre une immersion verticale de la pointe à la fois dans le récipient avec la substance et dans le bocal rempli; la seconde consiste à changer le distributeur de canaux lui-même,l'ayant réalisé au moyen d'une pompe péristaltique à plusieurs verrous ajustés pour différents diamètres du tuyau silicone. Si je répétais cette conception à nouveau - j'irais pour le deuxième mode de réalisation du canal de distribution. En utilisant une pompe péristaltique universelle pour chaque canal, je pouvais non seulement doubler la vitesse de dosage, mais également fixer fermement les pointes sur la section mobile avec des banques et éviter les mouvements compliqués des manipulateurs. C'était également possible avec une grande pompe péristaltique universelle et un groupe de verrous automatiques pour chaque canal de distribution, utilisant plusieurs types de tuyaux en silicone, et un kit de tambour pour les bidons rechargeables. Mais toutes ces décisions, comme je l'ai écrit au début de l'article,n'est devenu apparent qu'après l'expérience acquise dans la mise en œuvre d'un doseur à convoyeur multi-composants.Tous les fichiers source, modèles 3D, circuits électriques, logiciels de haut et bas niveau, ainsi que les caractéristiques de conception du doseur à convoyeur appartiennent au client - SMAUGY.Merci de votre attention.