Ils disent que si une personne a acquis un télescope et l'utilise pour l'observation, après un certain temps, elle en voudra certainement un autre, meilleur. Alors c'est arrivé avec moi. J'ai un télescope PowerSeeker 127 mm, mais je voulais le meilleur. Pour cette raison, j'allais même aiguiser mon miroir, mais j'ai découvert plus tard que sur AliExpress, vous pouvez acheter un miroir de 200 mm à peu de frais. Le miroir principal ainsi que la diagonale sont sortis quelque 6.000 roubles avec la livraison. C'est très bon marché. L'image ci-dessus n'est qu'un miroir pareil, qui vient d'arriver par courrier de Chine.

J'ai acheté quelque chose, mais ce n'est pas un télescope fini. Besoin d'un tuyau, support du miroir principal, diagonale, alignement, focuser. Comment les faire vous-même? J'ai décidé que si possible j'imprimerais les détails nécessaires sur une imprimante 3D. Mais pour cela, ils doivent encore être conçus. Ou trouvez un design sur Internet.

Si vous effectuez une recherche sur Internet, alors, bien sûr, "les télescopes sont déjà imprimés". Voici des exemples de projets:

- Contemplez le système solaire avec un télescope Raspberry Pi imprimé en 3D

- Le télescope bricolage Open Source Prime comprend Raspberry Pi et des pièces imprimées en 3D

Pour diverses raisons, je n'ai pas vraiment aimé ces projets. J'ai décidé de concevoir moi-même les parties du télescope. Donc, cette vie ne ressemblait pas à du miel, pour une raison quelconque, j'ai décidé que je ferais un projet dans FreeCAD. Jusqu'à ce moment, j'ai déjà fait quelque chose dans Compass 3D (j'ai fait

Marble-Machine ). Et maintenant, je pensais que FreeCAD ne devrait pas être plus compliqué ...

En fait, j'ai dû regarder pas mal de tutoriels FreeCAD sur youtube avant de pouvoir faire quelque chose de significatif. La conception dans FreeCAD me semble très différente de la conception dans Compass, elle utilise une nouvelle technologie constante pour moi (je ne sais pas tout d'un coup, et dans Compass c'était possible, mais je ne l'ai pas fait? Les contraintes précisent toutes les tailles nécessaires: longueur des segments, parallélisme ou perpendicularité, angle, rayon de l'arc, littéralement tout. Par contrainte, le solveur FreeCAD calcule s'il peut construire une forme donnée ou non. Sinon, alors apparemment, il n'y a pas assez de paramètres de clarification à ajouter. C'était intéressant et inhabituel pour moi. Cependant, en général, j'ai aimé l'idée de constantes.

J'ai fait le calcul du télescope dans la calculatrice en ligne "

Calcul du télescope du système de Newton ".

La figure ci-dessus montre certains des paramètres nécessaires à la construction d'un télescope. Pour chaque valeur significative, la calculatrice calcule la valeur requise, il vous suffit de définir les valeurs initiales: la densité du verre du miroir principal, le diamètre, le biseau, le diamètre et la longueur du tuyau, etc.

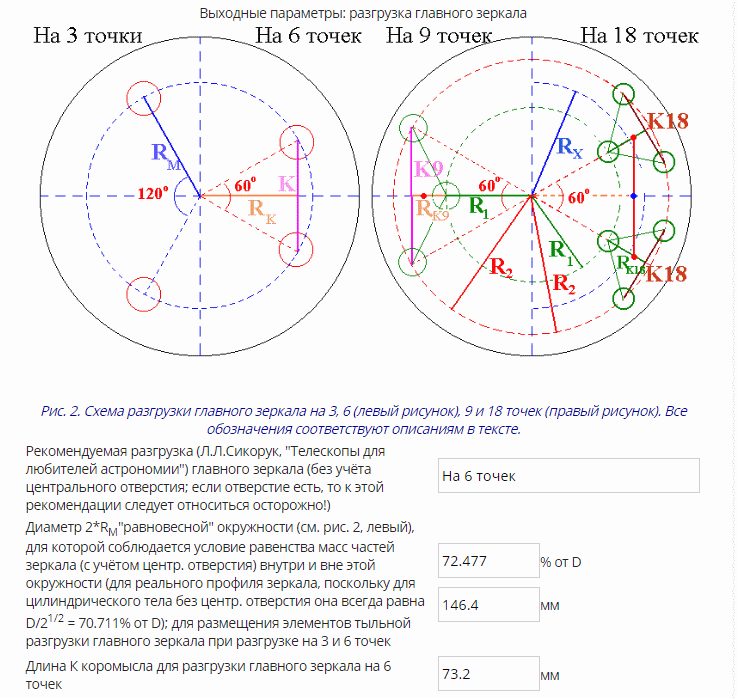

Le calcul m'a fait regarder de plus près la tâche. J'ai déjà lu le livre de Sikoruk «Telescopes for Astronomy Lovers» et en général, j'imaginais beaucoup. Donc, je savais que les grands et minces miroirs étaient mieux installés selon un schéma de déchargement spécial. Par exemple, pour mon nouveau miroir de 200 mm pesant 1306 grammes, il s'est avéré qu'il devait reposer sur six points. Le programme effectue le calcul de sorte que pour chaque point de déchargement le même poids d'une partie du miroir tombe, tandis qu'un miroir lourd ne devrait pas se plier de manière critique sous son propre poids, car la flexion du miroir est une distorsion.

Des miroirs encore plus grands se déchargent à 9, 18 points ou plus. Comment fabriquer physiquement ces six points de décharge? Avec le déchargement en six points, des «bascules» spéciales sont fabriquées, deux points du miroir sont basés sur un point - l'axe de rotation de la bascule.

Je dois dire tout de suite qu'à partir du lien ci-dessus, le même «Open Source DIY Telescope ..» n'utilise pas 6 points de déchargement, mais n'en utilise que trois. Je voulais tout faire plus correctement, bien que, bien sûr, je n'ai absolument aucune certitude d'avoir réussi. J'espère que de vrais tests montreront si j'avais raison ou non.

J'ai commencé à concevoir avec les parties les plus massives du support de miroir principal. Honnêtement, je n'aime pas imprimer des pièces massives sur une imprimante 3D. Ceci est extrêmement long et ne fonctionne pas toujours, par exemple, l'électricité peut soudainement se couper. De plus, ces grandes pièces doivent être résistantes, et doivent donc avoir un degré de remplissage important. Ceci, je vais l'imprimer pendant très longtemps. Par conséquent, dès le début, j'ai pensé que je commanderais des pièces massives à l'usine avec une fraise CNC, et je ferais le reste moi-même.

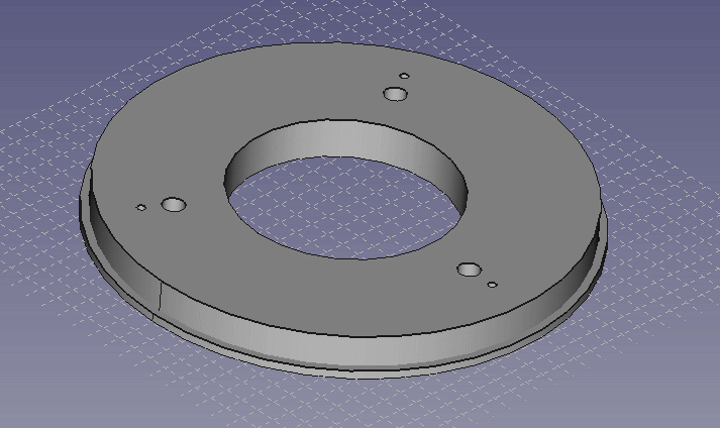

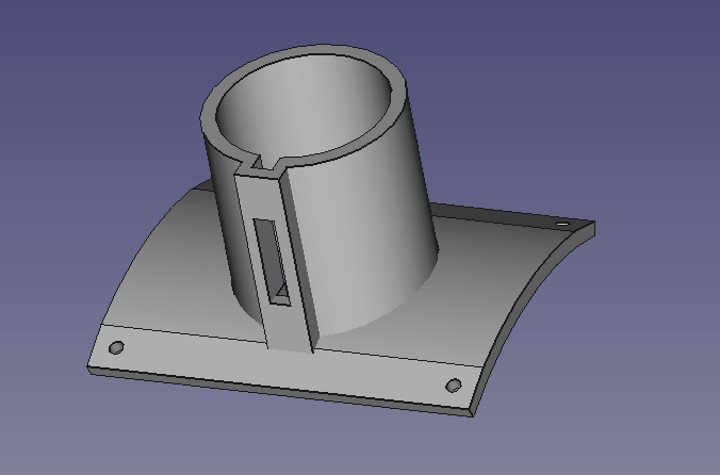

La première partie est le support du porte-miroir principal. Elle est le support de miroir dans le tuyau et fait partie du mécanisme de réglage:

Un trou au centre est nécessaire pour la ventilation du miroir. Lorsque vous sortez avec un télescope, le miroir doit prendre la température ambiante. Par conséquent, une bonne ventilation de l'espace intérieur du tuyau est nécessaire.

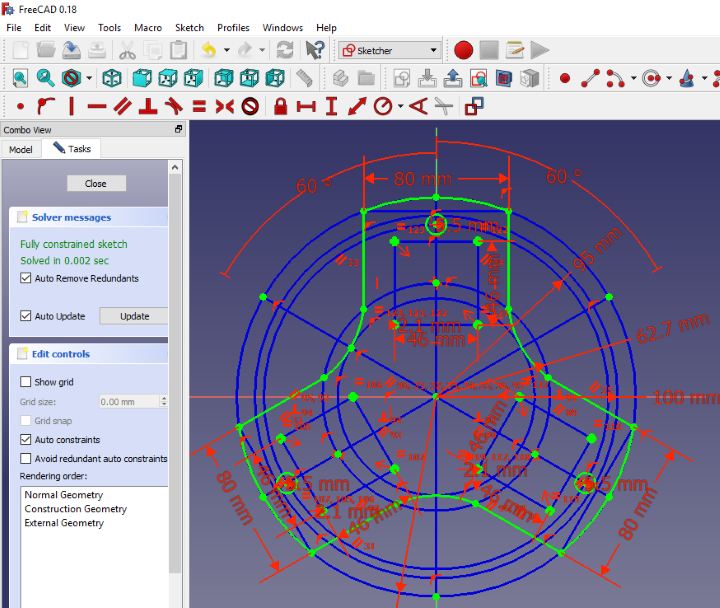

Le deuxième détail que j'appelle le "triangle":

Le développement de nombreuses pièces dans FreeCAD s'effectue en deux étapes - d'abord, ce que l'on appelle le «croquis» est dessiné - c'est la projection de la pièce sur le plan, puis, par exemple, l'extrusion (Pad) ou l'encoche (Pocket) est effectuée à partir de celle-ci. Une esquisse ressemble à un vrai dessin, où tous les paramètres sont définis. Pour mon triangle, l'esquisse ressemble à ceci:

Par manque d'expérience, j'ai réglé chaque paramètre manuellement et je me suis alors rendu compte qu'il n'était pas très compétent. En fait, il serait plus correct de fixer les mêmes paramètres sous forme de variables et de cette façon un modèle complètement paramétrique serait obtenu. Eh bien, vivez un siècle - apprenez un siècle. Notez que dans la fenêtre «Messages du solveur», «Esquisse entièrement contrainte» s'affiche en vert. Cela signifie que tout est clair pour l'ordinateur FreeCAD et qu'il peut déterminer de manière unique la géométrie de la pièce en fonction des paramètres spécifiés.

Un triangle est une pièce simple avec une opération d'extrusion, en termes de FreeCAD c'est une opération Pad.

Le triangle est suspendu à trois vis de réglage au-dessus du support. Grâce à ces vis, il peut s'incliner légèrement par rapport au support. Dans le support et dans le triangle, j'ai prévu des trous où plus tard les écrous M6 hauts seront bloqués.

Le support et le triangle ont été découpés sur une machine CNC en panneaux de fibres collés. Il s'est avéré comme ceci:

Chaque sommet du triangle a deux vis. L'un tire sur lui-même, un autre pousse sur lui-même. Ensemble, cela vous permet d'incliner le triangle et, par conséquent, le miroir principal par rapport au support lors de la configuration du télescope. Voici la vue de l'arrière:

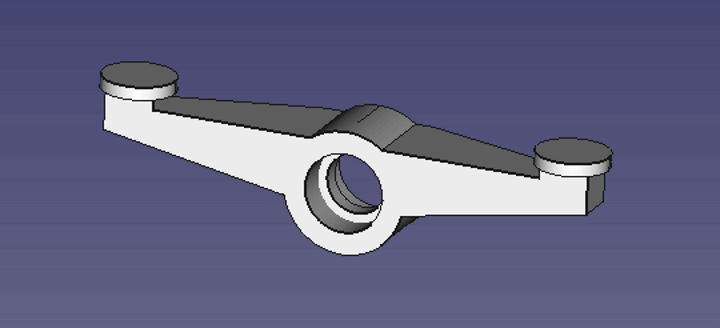

Donc, comme je l'ai dit, j'ai décidé d'imprimer de nombreux détails sur une imprimante 3D. Le rocker que j'ai développé dans FreeCAD devrait ressembler à ceci:

Sur les deux côtés du culbuteur, j'intègre un roulement à billes en métal. Ces roulements assurent un basculement en douceur du culbuteur à son point d'appui. Il devrait y avoir trois de ces bascules.

Dans FreeCAD, j'ai également conçu d'autres parties du support de rétroviseur: le culbuteur et les butées latérales. Ensuite, j'ai essayé d'assembler tous les détails dans un seul modèle 3D pour voir à quoi tout cela ressemblerait:

Si je comprends bien, FreeCAD prend en charge le système de ce qu'on appelle Addon - modules d'extension spéciaux. L'un des modules d'extension externes possibles est Workbench a2plus, qui vous permet simplement de simuler un assemblage de plusieurs pièces. J'ai dû étudier à nouveau et regarder des vidéos de formation sur youtube afin de maîtriser a2plus au minimum. Il est intéressant de noter que cet outil, tout comme FreeCAD lui-même, utilise un système constant qui vous permet de relier des pièces individuelles les unes aux autres dans l'espace 3D. La capture d'écran ci-dessus montre juste un tel assemblage.

L'exemple le plus simple de connexion de pièces via const dans a2plus est illustré dans la figure ci-dessous:

Je sélectionne deux bords arrondis de deux parties différentes à l'aide de la touche Ctrl et dans la barre d'outils, je sélectionne le bouton de contrainte circularEdge. Cela me permet de placer ces pièces sur le même axe à une distance donnée. Après cela, la bascule est attachée.

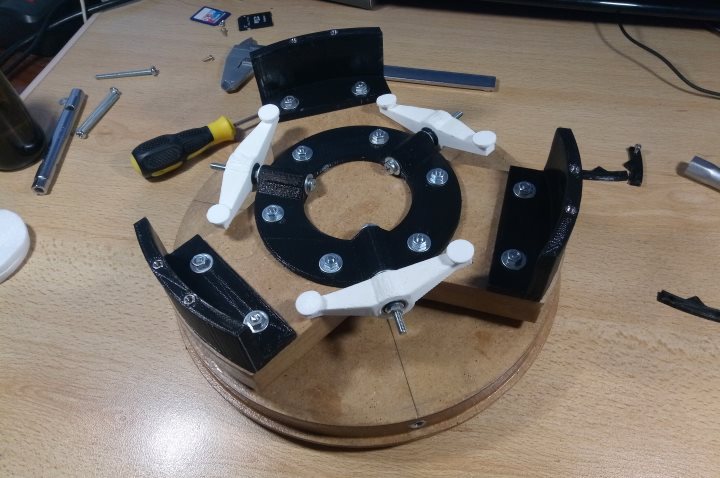

Dans la vraie vie, l'ensemble de l'assemblage s'est avéré comme ceci:

Le miroir doit être inséré sans effort et reposer simplement sur les culbuteurs, sans être suspendu d'un côté à l'autre. Toutes ces pièces imprimées sont remplies à 100% pour une résistance maximale.

Couché "déchargement en 6 points", selon mon idée, le miroir devrait ressembler à ceci:

Un miroir monté et fixé avec des clips (à la surface d'une goutte d'alcool, lavé des empreintes digitales aléatoires):

Ensuite, toute cette structure a été insérée dans un tuyau préfabriqué et fixée.

En plus du cadre du miroir principal, j'ai dû développer en FreeCAD et imprimer la monture et régler le miroir diagonal, ainsi que le focuser. Honnêtement, le focus est ma plus grande préoccupation. Je n'ai pas encore trouvé comment alimenter de manière fiable le porte-oculaire, et actuellement cela me maintient juste en raison de la friction. Voici le cadre du focuser:

À l'intérieur, j'ai collé 3 fines bandes fluoroplastiques et c'est seulement à ce moment que le porte-oculaire lui-même est inséré, et déjà l'oculaire y est inséré:

J'étais tellement impatient de tester le télescope que j'ai installé le porte-oculaire simplement sur une bande double face. Oui, et je n'ai pas encore de monture. Je voulais juste voir au moins quelque chose. Bien qu'il n'y ait pas de monture, je peux mettre le télescope sur un sèche-linge et ne regarder que les maisons et les antennes éloignées:

En général, il me semble que ça marche! Il l'a rapidement ajusté à l'aide d'un collimateur laser - aucun problème particulier n'est survenu ici. Les briques du bâtiment de cinq étages en face semblent très détaillées. Antennes aussi.

La prochaine étape du ballet Marlezon est la fabrication des montures et des essais sur le terrain de Dobson. Mais c'est une autre histoire.

Quant à FreeCAD, je suis content de l'avoir rencontré. Cela ne me cause pas d'émotions négatives, c'est tout à fait un outil de travail. Je comprends que je le connais trop peu et que je ne sais presque rien. Mais je vois qu'il y a de la documentation, il y a des vidéos de formation. Il y a aussi un sens à maîtriser cet outil.