Bonjour à tous. Dans ce document, je veux parler d'un nouveau contrôleur pour un moteur électrique à collecteur universel, à savoir son unité de puissance. Cette unité de contrôle est basée sur l'ancienne version du contrôleur pour un véhicule électrique, mais certaines modifications ont été apportées qui permettent son utilisation dans des circuits à haute tension et puissance.

Je dois dire tout de suite que l'article décrit le travail avec des tensions élevées dangereuses pour la santé et la vie. Je ne recommande donc pas de répéter le design, du moins inconsidérément, ou si vous n'avez pas d'expérience avec des schémas similaires.

Je dois dire tout de suite que l'article décrit le travail avec des tensions élevées dangereuses pour la santé et la vie. Je ne recommande donc pas de répéter le design, du moins inconsidérément, ou si vous n'avez pas d'expérience avec des schémas similaires.Au lieu de rejoindre

Je continue de mener mes expériences avec l'entraînement électrique. Cet article est essentiellement une compilation de la théorie et de la façon dont je mets la théorie en pratique. Le reste de l'article est écrit en texte technique, ce qui peut être ennuyeux. Mais j'ai enregistré le test sur vidéo, et si vous voulez seulement voir comment le test a réussi "en direct" sans mots abstrus, alors nous revenons immédiatement à la fin de l'article - j'y attache la vidéo :) En outre, voici un lien direct vers YouTube:

www.youtube.com/watch ? v = rPYha565BJsDONNÉES GÉNÉRALES

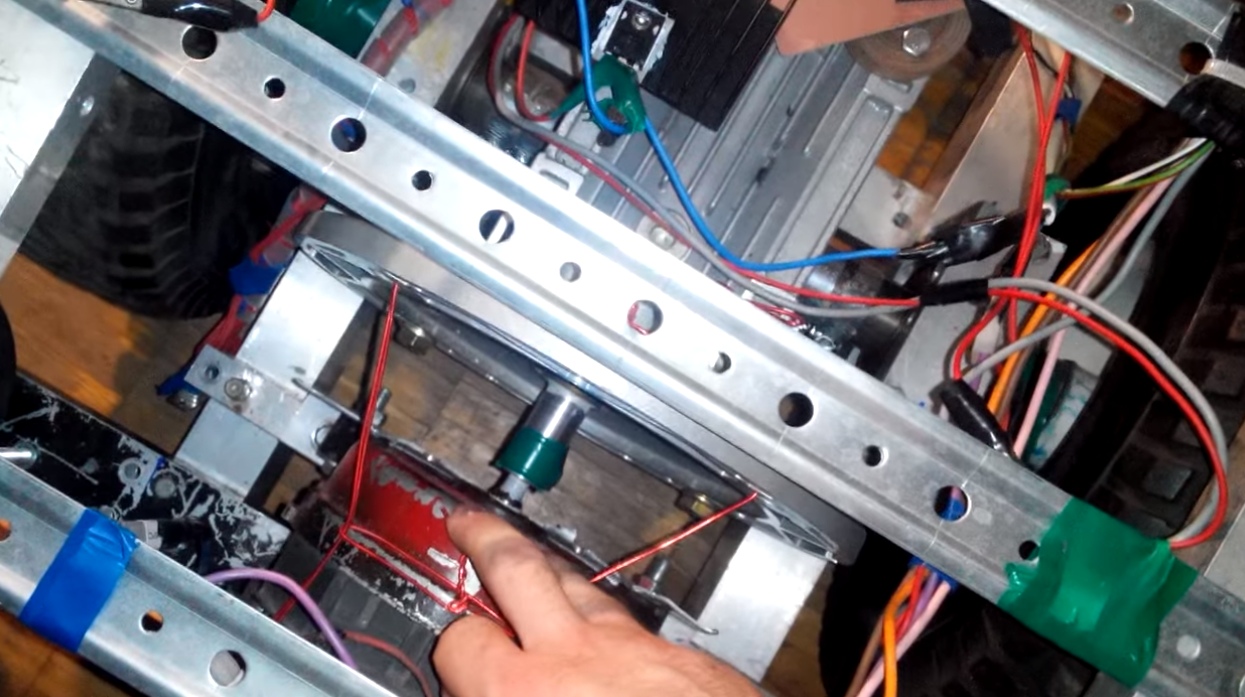

Le moteur du commutateur universel est inversé en commutant les enroulements du rotor et du stator. Dans l'ancienne version, des relais du Lada sur 40A 12V étaient utilisés pour commuter. Lors de la commutation sous charge, ils ont brûlé et les écarts entre les contacts étaient petits, et j'avais peur qu'il puisse y avoir une panne avec des tensions élevées. Par conséquent, au lieu du relais, des démarreurs d'usine standard (contacteurs) pour 4 canaux sont maintenant utilisés. Ils sont installés dans une boîte métallique pour la protection. Entrées trois pièces. Deux sont responsables du circuit d'inversion, et l'un agit comme un système de sécurité, il divise le circuit en trois parties: le chemin d'entrée - le régulateur PWM (l'élément d'exécution lui-même est un transistor à effet de champ) - le circuit inverse et le moteur.

Le contacteur est conçu pour 400 volts et des courants élevés, de sorte qu'il peut être commuté directement sous charge et qu'il ne brûlera pas. Un transistor à canal N est utilisé comme élément semi-conducteur de puissance. Pour le premier test, j'ai soudé le transistor IRFP4332PBF 250V 57A. Mais la tension de fonctionnement d'un transistor de 250 volts ne suffit pas pour ce circuit, le transistor fonctionne à sa limite, donc à l'avenir il sera remplacé par un transistor avec une tension de fonctionnement d'au moins 500 volts. Cela est nécessaire en raison du fait que la tension alternative après rectification augmente de 1,41 fois, en outre, il peut y avoir des impulsions et des surtensions à haute tension.

Protection des circuits

Une attention particulière doit être accordée au fait que lorsque vous travaillez avec des tensions aussi élevées que dans ce contrôleur, les erreurs dans les systèmes de protection du circuit contre les surtensions sont très prononcées. L'interrupteur à transistor a trois points faibles qui doivent être protégés:

1) Surtension sur l'obturateur. Dans la spécification de tout transistor, la tension maximale à la grille du transistor est indiquée, elle n'est généralement pas supérieure à 30 volts. Si ce seuil est dépassé, une panne d'obturateur se produit. Pour se protéger contre les pannes, des circuits de décharge de surtension accumulée sont utilisés. Il existe plusieurs options pour de tels schémas, mais j'ai utilisé la protection par diode: une image. La grille du transistor est reliée par la diode à l'alimentation + du driver. Les tensions d'alimentation du pilote sont généralement de 12 à 15 volts, ce qui est inférieur à 30. Si une surtension se produit sur le portail, l'excédent s'écoule et se résout simplement le long des lignes électriques. Il existe également une option de protection contre les suppresseurs. Lors du choix, vous devez regarder la tension de claquage, dans mon cas, je prendrais une version 12 volts. La protection des suppresseurs fonctionne comme ceci:

2) En parallèle avec le transistor, vous devez mettre la diode dans la connexion inverse

2) En parallèle avec le transistor, vous devez mettre la diode dans la connexion inverse , en principe, les transistors à effet de champ ont déjà des diodes intégrées, mais pour la protection que vous pouvez mettre, ce ne sera pas superflu, le courant de travail et la tension de la diode doivent être les mêmes que le transistor

3) La diode dans la connexion inverse en parallèle avec la charge. Il doit être réglé. Mon transistor a grillé jusqu'à ce que je remarque que je n'ai pas installé cette diode. Souvent, surtout dans les circuits basse tension, ils ne le mettent pas. Mais ce n'est pas vrai, c'est un élément indispensable. Le courant et la tension de fonctionnement de cette diode ne sont pas inférieurs aux caractéristiques du transistor

Amarrage avec des composants logiques

Lorsque vous travaillez avec des tensions élevées, tous les circuits logiques sont nécessairement découplés des circuits de puissance à l'aide de paires optiques. Idéalement, pour des raisons de sécurité, il ne devrait pas y avoir une seule connexion électrique entre l'alimentation et les parties logiques. Ceci ne peut être réalisé que dans des conditions de laboratoire en alimentant la partie logique à partir d'une source d'alimentation et la puissance d'une autre.

En pratique, toutes les lignes de signal et de commande doivent être découplées par optique, et le fil de terre commun doit être le même pour l'ensemble du circuit (tous les négatifs - les fils communs et les conclusions de toutes les alimentations doivent être connectés à un seul bus) dans ce cas, il n'y aura pas d'interférence et il y aura suffisamment travailler. Dans mon cas, le circuit a généralement refusé de fonctionner jusqu'à ce que je crée un bus de masse commun pour l'ensemble du circuit.

Pour le test, j'ai utilisé un générateur de signal numérique comme unité de contrôle. Il s'agit d'une unité distincte qui a été complètement détachée du circuit par un optocoupleur. Pour les travaux ultérieurs, il est censé utiliser un microcontrôleur avec des capteurs de courant et de tension.

Résultats des tests

Pendant le test, j'ai joué avec la fréquence du signal PWM, ce qui suit a été révélé - aux fréquences d'environ 1 kHz, le collecteur du moteur a brillé fortement. Avec l'augmentation de la fréquence à 2 kHz, les étincelles ont disparu presque complètement. C'est-à-dire plus la fréquence est basse, plus l'étincelle du collecteur est forte. Le circuit n'était pas alimenté par une tension constante pure, mais par une tension pulsée. 220 V 50 Hz ont été prélevés sur la prise et fournis au pont de diodes, et de celui-ci au transistor.

Il n'y avait pas de condensateur de lissage redresseur, car dans ce cas, la tension d'alimentation passerait au-dessus de la valeur admissible pour le commutateur à transistors et une panne se produirait. Il y a un autre effet négatif - en raison de l'opération sur un courant pulsé, le transistor a été chauffé. Le radiateur a été chauffé à 50-60 degrés. Lorsque vous travaillez sur des batteries, lorsqu'un courant continu pur a été fourni au moteur sans ondulation, un tel fort échauffement n'a pas été observé. Bien que le fait que la tension était de 160 volts lorsqu'elle est alimentée par la batterie et d'environ 230 volts lorsqu'elle est alimentée par le secteur peut jouer un rôle ici. Lors de l'utilisation de batteries, j'ai utilisé un transistor avec une tension de fonctionnement de 200 volts et lorsqu'il était alimenté par un réseau, 250 volts. Autrement dit, lorsque vous travaillez à partir de la batterie, il y avait une plus grande marge de tension. Bien que le chauffage dû aux impulsions d'alimentation me semble une cause plus probable de chauffage.

Le pilote de commande de portail est assemblé dans un circuit push-pull:

Le fonctionnement du conducteur a commencé avec un rapport cyclique du signal d'environ 6% (déterminé par le grincement des enroulements du moteur), les roues ont commencé à tourner d'environ 10%. 4% de la différence est la perte de transmission. Connaissant la consommation du moteur, j'ai calculé que les pertes dans le moteur et la transmission dans ce mode étaient d'environ 15 watts.

C'était le test du régulateur, il ne prétend pas être original - c'est juste mon expérience. J'espère que ces résultats seront utiles à quelqu'un. Eh bien, la vidéo promise: