Assemblage d'un autre prototype de machine CNC pour le traitement au plasma et la modification ultérieure des matériaux polymères. Dans l'un de mes travaux précédents, j'ai déjà décrit quelque chose de similaire, seulement il y avait un traitement dans le système de solution plasma. Ce travail est basé sur des principes similaires, mais d'une manière légèrement différente. Toute personne intéressée est priée de lire.

Pourquoi exactement le plasma à pression atmosphérique? Parce que les propriétés dimensionnelles de masse des systèmes à vide, ainsi que la complexité et le coût élevé de la conception, rendent cette direction désavantageuse pour l'application dans le traitement de zones locales de pièces individuelles à partir de matériaux polymères. De plus, je veux une sorte d'application pratique pour les sources de décharge de loisir, à l'exception de divers ozoniseurs et échelles de Jacob.

Un plasma à pression réduite, en raison de son état fermé, a un effet plus volumineux, et une source d'énergie moins puissante est nécessaire pour exciter un tel plasma par rapport à la panne de décharge à pression atmosphérique, qui nécessite plusieurs kilovolts, sans parler du courant de décharge. Dans le même temps, un kilovolt sera suffisant pour exciter un plasma à basse pression, surtout si le système a un vide suffisamment élevé. Cette différence dans les caractéristiques de fonctionnement des sources d'énergie est liée au libre parcours moyen de l'électron. À la pression atmosphérique, sa valeur est suffisamment petite et une tension beaucoup plus élevée est nécessaire pour qu'une panne électrique indépendante se produise.

Avec une tension de claquage suffisante et un courant limité, une décharge «mince» se forme. Ces décharges comprennent: étincelles, couronne, combustion lente et certaines autres décharges avec des courants jusqu'à 100 mA. Après avoir augmenté le courant de décharge, celui-ci passera à un arc dont les caractéristiques ne conviennent clairement pas au traitement de matériaux polymériques en raison de la très haute température> 1000 ° C.

Les caractéristiques de décharge sont également affectées par la fréquence de génération de l'alimentation à découpage. En augmentant la fréquence dans une certaine plage (de 30 à 100 kHz), la tension de sortie supprimée de l'enroulement secondaire du transformateur d'impulsions haute tension change. En même temps, on peut remarquer comment les électrodes commencent à corona, le plasma pénètre dans la tresse diélectrique des fils, passant dans la barrière de type décharge.

Ma source d'alimentation à décharge a été construite selon un schéma en demi-pont sur un microcircuit IR2153 et deux mosfets; j'ai utilisé un transformateur horizontal d'un téléviseur avec enroulement primaire à enroulement automatique comme convertisseur haute tension. Comme je n'ai pas besoin d'arc, le circuit est alimenté en 35V. Le générateur de ligne donne une bonne décharge en fonction de la fréquence de génération du signal qui lui est fourni.

La mécanique est une machine CNC à deux axes, assemblée sur la base de lecteurs de CD et DVD, interconnectée par des plaques de plexiglas et d'angle en aluminium. Il y a une courte vidéo sur la façon dont tout a été découpé sur une machine CNC.

Il y a encore un troisième axe, initialement il a été installé séparément, mais après cela j'ai décidé de tout installer sur une base. Cet axe était destiné à une tâche légèrement différente du traitement.

J'ai utilisé Arduino UNO et CNCShield avec des pilotes de moteur pas à pas sur la puce A4988 comme électronique de contrôle. Toute la connexion est typique, rien à inventer. J'ai chargé le firmware GRBL standard dans Arduino, de nombreux amateurs utilisent cette électronique et ce firmware pour construire des machines CNC à part entière, telles que le fraisage, le tournage, les imprimantes 3D et d'autres qui utilisent le code G pour contrôler.

Comme je n'ai pas de machine CNC complètement standard, j'ai dû écrire mon application pour contrôler cet appareil. En fait, il envoie simplement des commandes de format G-code au contrôleur, mais dans une version qui me convient. Vous pouvez charger le programme terminé ou, dans une version simple, traiter un carré, configurer un chemin de parcours et l'exécuter directement à partir du programme.

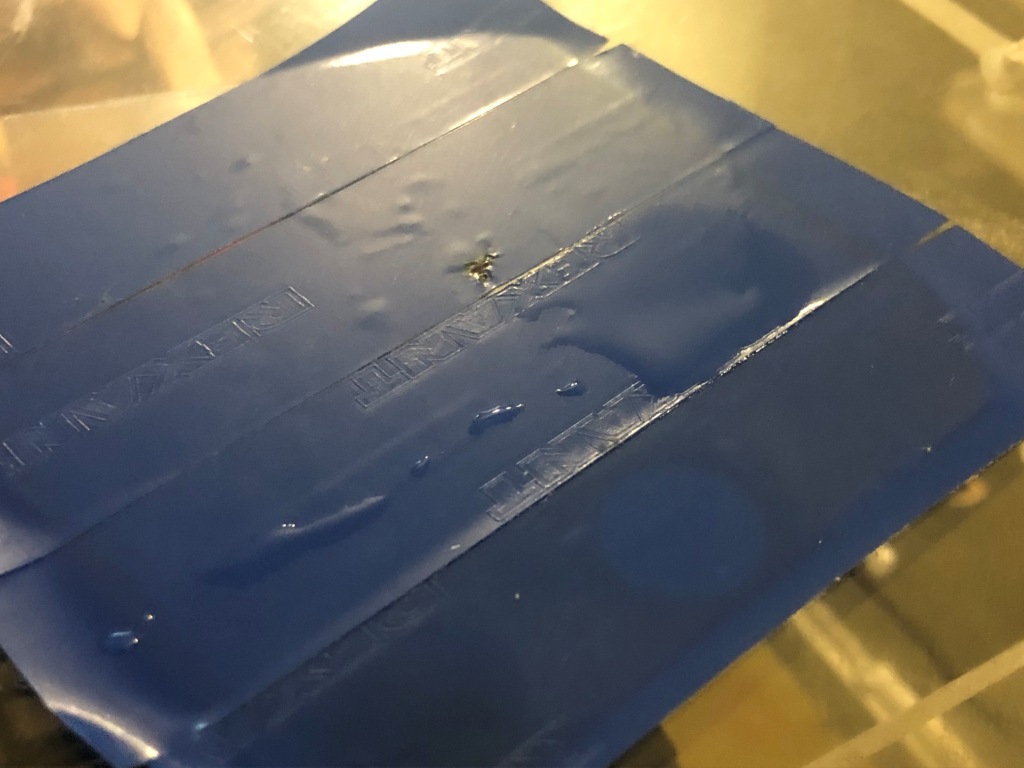

La procédure de traitement est réduite à placer un échantillon de polymère sur une platine mobile à travers une mince couche diélectrique. J'ai utilisé un ruban isolant bleu collé sur du verre mince comme échantillon. Les électrodes sont fixées sur des axes mobiles. J'ai réglé la fréquence à 66 kHz sur l'alimentation, à cette fréquence j'ai réussi à supprimer la tension maximale de la source de ligne. Entre les électrodes, réglez une distance de 3 mm.

Après le traitement, j'ai étalé une brosse sur toute la surface du carré, en l'humidifiant avec de l'eau du robinet propre. Bien que je l'aie mal fait, il est toujours clair que l'eau a recouvert toute la surface traitée, et non sur la surface traitée, elle s'est roulée en gouttes. Pour une démonstration plus correcte, je n'aurais pas dû enduire de pinceau, mais simplement déposer une goutte sur la zone traitée et non sur celle traitée. Un tel diagnostic est appelé - détermination de l'angle de mouillage. Il est principalement utilisé pour des études telles que l'adhésion. De plus, au-delà de l'eau, une goutte de glycérine coule parfois. La glycérine et l'eau indiquent des interactions avec différents radicaux à la surface du polymère, avant et après le traitement.

À quoi tout cela sert-il? Comme déjà mentionné, cette technologie est utilisée pour améliorer l'adhérence, et après un tel traitement, le collage ou la peinture peut être effectué avec une qualité suffisante. Dans mon cas, ce n'est qu'un hobby ... Merci de votre attention.