त्वरण: बूढ़ी महिला का दावा है कि "मोस्किविच" घटिया गियरबॉक्स

© एम। ज़्वान्त्स्की"चालीस-पहले"

1985 में, एक नई कार, मॉस्कोविच -2141, यूएसएसआर में दिखाई दी।

यह योजना बनाई गई थी कि छोटे वर्ग के तीसरे समूह की यह कार छोटे वर्ग के दूसरे समूह "मास" आठ "VAZ-2108 और मध्यम वर्ग के प्रतिष्ठित वोल्गा GAZ-24-10 के बीच एक उपभोक्ता आला पर कब्जा कर लेगी।

कुछ ठाठ तत्वों (मानक विन्यास में एक वीएचएफ रेडियो!) के साथ एक काफी बड़ी, उच्च गति, आरामदायक (सोवियत मानकों के अनुसार) कार, एक सोवियत व्यक्ति का एक सपना।

इसके अलावा ... इस लेख के दायरे से परे कई कारणों से, यह एक पर्याप्त शक्तिशाली इंजन की कमी, साथ ही साथ एक स्वचालित ट्रांसमिशन द्वारा बाधित किया गया था।

और अगर इंजन के साथ समस्या को UZAM-331.10 और VAZ-2106 से इंजन AZLK-21414 के नए परिवार में स्विच करके समय के साथ हल किया जाना चाहिए था, जिसके तहत नए संयंत्र का निर्माण शुरू हुआ, तो स्वचालित ट्रांसमिशन के साथ सब कुछ अधिक उदास था। कड़ाई से बोलना, एक भी विशाल सोवियत कार ऑटोमैटिक ट्रांसमिशन का दावा नहीं कर सकती है, जिसमें सोवियत नामकरण की 24 वीं वोल्गा की सपने की सीमा भी शामिल है।

हालांकि, अभी भी कुछ विचार थे, और उन लोगों के लिए जो सोवियत मोटर वाहन प्रौद्योगिकी के इतिहास में रुचि रखते हैं, कटौती करने के लिए आपका स्वागत है

41 वें मोस्कविच के आधिकारिक जन्म से पहले, पहले एक डिप्लोमा परियोजना के रूप में, जो कि इस लेख के लेखक (तब मैमी में एक छात्र) द्वारा बनाया गया था, और उसके बाद UKER AZLK में मॉस्कोविच के लिए वैरिएटर के आधार पर एक स्वचालित ट्रांसमिशन बनाने का विचार उत्पन्न हुआ। लेखक की पहल पर (और मुख्य रूप से अपने हाथों से), पहले "मुख्य कार्य से अपने खाली समय में", और बाद में "होनहार प्रौद्योगिकी बनाने के लिए विभिन्न योजनाओं" के ढांचे में।

- यह ध्यान दिया जाना चाहिए कि लेख में विचार किए गए मोस्कविच -2141 परिवार की धारावाहिक कारों के लिए लगातार विकसित चर संचरण के अलावा, एक टोरस वैरेटर पर आधारित एक और दिलचस्प लगातार चर संचरण AZLK पर वर्ष 2000 के ऑटोमोबाइल प्रोजेक्ट के हिस्से के रूप में विकसित किया गया था, लेकिन "यह पूरी तरह से अलग है" इतिहास ”, एक अलग बड़ी बातचीत की आवश्यकता है।

चूंकि यह ट्रांसमिशन एक मौजूदा उत्पादन में एक कार पर स्थापित होना चाहिए था, जिसके डिजाइन परिवर्तन व्यावहारिक रूप से अस्वीकार्य थे, यह आवश्यक था कि इसकी स्थापना से शरीर में कोई भी परिवर्तन (अटैचमेंट पॉइंट तक) नहीं हुआ, साथ ही साथ अन्य घटकों और असेंबली में परिवर्तन (उदाहरण के लिए) , निकास प्रणाली, ट्रांसमिशन के पास से गुजरना, स्टीयरिंग रैक, थोड़ी ऊंची स्थित, आदि)। इसने संरचना के आयामों पर गंभीर प्रतिबंध लगाए।

उदाहरण के लिए, सीवीटी मामले पर इस तस्वीर में, आप "पाड़" (लाल रंग में परिक्रमा) देख सकते हैं, जो शरीर की सुरंग के साथ आवश्यक खाई को फैलाने के लिए बनाया गया था।CVT

जर्मन कंपनी

PIV के सुचारू पुली के साथ "वी-चेन" सीवीटी, जिसका उपयोग समुद्री जनरेटर, पेपर मशीन और अन्य औद्योगिक उपकरणों की ड्राइव में व्यापक रूप से किया गया था, गियर अनुपात में एक सुचारू परिवर्तन की आवश्यकता थी, एक सतत चर संचरण के लिए आधार के रूप में लिया गया था।

वोक्सवैगन ने उसी चर के आधार पर अपने निरंतर चर संचरण को डिज़ाइन किया, और थोड़ी देर बाद,

LuK , जिसने PIV को अवशोषित कर लिया, ने AUDI के लिए लगातार परिवर्तनशील

मल्टीट्रॉनिक ट्रांसमिशन बनाया।

इस बारे में कुछ शब्द कि PIV वैक्टर को क्यों चुना गया था, और उस समय अधिक लोकप्रिय

ट्रांसमीटिक नहीं था। अन्य सभी चीजें बराबर होती हैं, PIV वैरिएटर की "बेल्ट" (अधिक सटीक रूप से श्रृंखला), ट्रांसमिटिक मेटल बेल्ट की तुलना में उच्च असर क्षमता होती है, और जैसा कि ऊपर उल्लेख किया गया है, निरंतर चर संचरण के आयामों पर बहुत सख्त प्रतिबंध लगाए गए थे। सामान्य तौर पर, उस समय, Transmatic का उपयोग केवल 80-100 Nm तक के टॉर्क वाले इंजन वाली छोटी कारों पर किया जाता था, और इस मामले में, एक निरंतर परिवर्तनशील ट्रांसमिशन इंजन AZLK-21414 के नए परिवार के साथ 160-180 Nm तक के टॉर्क के साथ काम करने वाला था।

एक और, कोई कम महत्वपूर्ण कारण यह नहीं था कि एक निरंतर चर संचरण के उत्पादन को मौजूदा मशीन-निर्माण संयंत्रों में महारत हासिल करने की योजना बनाई गई थी, और ट्रांसमीटिक धातु बेल्ट में बहुत विशिष्ट डिजाइन था जिसे एक विशेष उत्पादन के संगठन की आवश्यकता थी।

इसी समय, PIV चेन-बेल्ट संरचनात्मक रूप से सामान्य गियर श्रृंखला के समान है, जो उत्पादन में अच्छी तरह से विकसित है, व्यापक रूप से उद्योग में उपयोग किया जाता है। मतभेद केवल कुल्हाड़ियों में चिकनी शंक्वाकार सतह के साथ काम करने वाले छोरों की एक विशेष सतह के साथ होते हैं। इस मामले में, एक्सल steel15 असर स्टील से बने होते हैं, और विनिर्माण प्रौद्योगिकी के दृष्टिकोण से रोलिंग बीयरिंग के कुछ हिस्सों के समान होते हैं।

इस प्रकार, यूएसएसआर के असर संयंत्रों में से एक में PIV- प्रकार श्रृंखला के उत्पादन में महारत हासिल की जा सकती है।

इस तथ्य के बावजूद कि निरंतर चर संचरण के प्रोटोटाइप एक टुकड़ा उत्पाद थे, डिजाइन तुरंत बड़े पैमाने पर उत्पादन के लिए डिज़ाइन किया गया था। इसलिए, सभी दस्तावेजों को "सहिष्णुता के भीतर" बनाया गया था ताकि फिटिंग भागों के बिना विधानसभा को बाहर किया जा सके। कार्टर प्रोटोटाइप, हालांकि लकड़ी के मॉडल के अनुसार जमीन में डाला गया था, इंजेक्शन मोल्डिंग के लिए डिज़ाइन किया गया था। वही अन्य विवरणों के बारे में कहा जा सकता है। इसलिए भले ही यह एक प्रोटोटाइप था, लेकिन बड़े पैमाने पर उत्पादन की शर्तों के तहत इसे व्यावहारिक रूप से बनाया गया था। यह इसे इकट्ठा किए गए अधिकांश घरेलू उत्पादों से अलग करता है "फ़ाइल का उपयोग करके।"

अधिकांश भाग UAER AZLK की प्रायोगिक कार्यशाला में निर्मित किए गए थे, साथ ही साथ कार कारखाने के अन्य विनिर्माण में, मशीनिंग का एक महत्वपूर्ण हिस्सा "रूपांतरण द्वारा"

एनपीओ अल्माज़ तक पहुंचाया गया था।

लगातार परिवर्तनशील संचरण डिजाइन

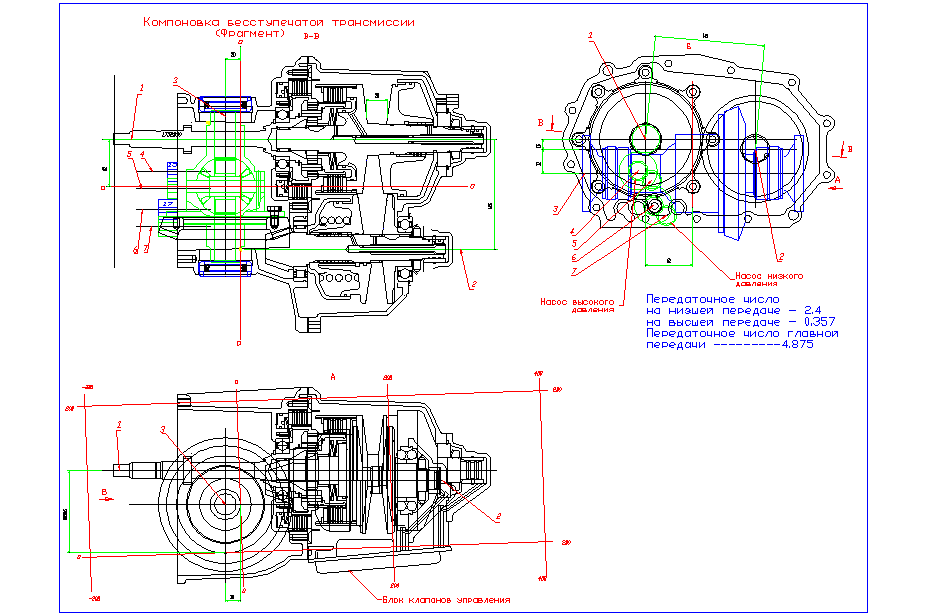

लेआउट आरेख पर, आप देख सकते हैं कि निरंतर परिवर्तनशील संचरण चर में 145 मिमी की ड्राइविंग और संचालित पुली के बीच एक केंद्र की दूरी है, अधिकतम और न्यूनतम गियर अनुपात क्रमशः 2.4 और 0.357 (1 / 2.8) हैं, अर्थात गियर अनुपात की सीमा 6.7 है (गियर अनुपात थोड़ा असममित हैं। "लोअर गियर" में श्रृंखला पर लोड को कम करने के लिए)। अपेक्षाकृत छोटे अधिकतम गियर अनुपात के लिए 4.875 के बजाय बड़े मुख्य गियर अनुपात की आवश्यकता होती है, सौभाग्य से एक हाइपोइड गियर यह अनुमति देता है।

फुफ्फुस को दबाया जाता है और चरखी में स्थित हाइड्रोलिक सिलेंडरों का उपयोग करके चर के गियर अनुपात को बदल दिया जाता है।

चूंकि, गियर ट्रांसमिशन के विपरीत, ड्राइव के रोटेशन की दिशा और वैरिएंट के संचालित शाफ्ट समान हैं, कार के पहियों के रोटेशन की आवश्यक दिशा सुनिश्चित करने के लिए, मुख्य गियर "उलटा" निकला (ड्राइव गियर संचालित के दूसरी तरफ स्थित है)। रोटेशन की वांछित दिशा के अलावा, इससे ड्राइव और वैरिएटर के संचालित शाफ्ट को आवश्यक दूरी तक धकेलना संभव हो गया।

नतीजतन, अगर हम इस निरंतर चर संचरण के डिजाइन की तुलना करते हैं, उदाहरण के लिए, मल्टीटॉनिक डिज़ाइन में "संबंधित" एक के साथ, यह बहुत सरल और अधिक कॉम्पैक्ट निकला। * रिवर्स को "गीले" मल्टी-प्लेट क्लच की मदद से स्थानांतरित किए गए एक ग्रहों के गियर का उपयोग करके प्राप्त किया जाता है। वे कार को आगे बढ़ाना भी प्रदान करते हैं, ताकि इस मामले में टोक़ कनवर्टर अनुपस्थित हो। सामान्य तौर पर, क्लच का डिज़ाइन और रिवर्स ट्रांसमैटिक स्कीम से मिलता जुलता है, लेकिन लेआउट फीचर्स, वेरिएटर के डिज़ाइन और वेरिएक्टर और क्लच के हाइड्रोलिक कंट्रोल सिस्टम से संबंधित कुछ अंतर हैं। *

- एक छोटा "गीतात्मक विषयांतर।"

यदि हम मल्टीट्रॉनिक के साथ इस निरंतर चर संचरण के डिजाइन की तुलना करते हैं, तो डिजाइनर की प्रशिक्षित आंख कुछ तकनीकी समाधानों के संयोग को नोटिस करने में सक्षम होगी। इस मामले में, "सभी मैच यादृच्छिक हैं।" तथ्य यह है कि मल्टीटोनिक डिजाइन के पहले खुले प्रकाशन केवल 90 के दशक के अंत में दिखाई दिए, अर्थात्। मोस्कविच के लगभग 10 साल बाद लगातार परिवर्तनशील ट्रांसमिशन डिजाइन किया गया था। बेशक, मल्टीट्रॉनिक पहले से डिज़ाइन किया गया था, लेकिन प्रलेखन स्वाभाविक रूप से बंद था। जाहिरा तौर पर सिर्फ एक कॉम्पैक्ट कार ट्रांसमिशन के लिए औद्योगिक PIV वैरिएबल के बोझिल डिजाइन को अनुकूलित करने की आवश्यकता ने डिजाइनरों को उसी दिशा में जाने के लिए मजबूर किया।

- लेकिन ट्रांसमैटिक डिज़ाइन में पहले से ही कुछ जानकारी उपलब्ध थी, इसलिए कुछ उधार हैं, निश्चित रूप से, ट्रांसमिटिक मेटल बेल्ट और पीआईवी श्रृंखला के डिज़ाइन में अंतर के साथ जुड़ी सुविधाओं को ध्यान में रखते हुए, इंजन की अनुदैर्ध्य स्थिति और निरंतर चर संचरण हाइड्रोलिक नियंत्रण प्रणाली की विशेषताएं। ।

नतीजतन, मोस्किविच का द्रव्यमान चर संचरण केवल 50 किलोग्राम था (और इस तथ्य के बावजूद कि क्रैंककेस गैस जमीन में बड़े पैमाने पर उत्पादन में इंजेक्शन मोल्डिंग की तुलना में थोड़ा भारी है), जो सामान्य मोस्किविच मैनुअल गियरबॉक्स की तुलना में केवल 8 किलोग्राम भारी है।

कुछ और तस्वीरेंएक सतत चर संचरण के डिजाइन पर काम आधिकारिक तौर पर 1985 में शुरू हुआ था, 1987 में वे PIV के प्रतिनिधियों के साथ सोकोलेंकी में अंतर्राष्ट्रीय प्रदर्शनी के दौरान एक बैठक के कारण काफी तेजी लाने में सक्षम थे, जिन्होंने इस काम में रुचि दिखाई, जिसके परिणामस्वरूप 1988 के आरंभिक प्रोटोकॉल पर हस्ताक्षर किए गए। इरादे। "

1988 में, प्रोटोटाइप भागों का उत्पादन शुरू हुआ। योजना के अनुसार, काम 1992 तक पूरा होना चाहिए था, लेकिन इस स्तर पर काम बेहद धीमी गति से चला गया, यह व्यावहारिक रूप से कई बार बंद हो गया, इसलिए प्रोटोटाइप को अंततः केवल 1995 में इकट्ठा किया गया था। हम इस पर थोड़ा कम लौटेंगे।

ट्रांसमिशन कंट्रोल सिस्टम

एक नियंत्रण प्रणाली के रूप में, शुरू में हाइड्रोलिक "तर्क", पिटोट ट्यूब आदि के साथ एक विशुद्ध रूप से हाइड्रोलिक प्रणाली को ग्रहण किया गया था।

लेकिन इस तरह के "सरलतम" नियंत्रण प्रणाली उस समय के ऑटोमोबाइल उत्पादन के लिए भी अपरिवर्तनीय थी, और इसके साथ समस्याएं पैदा हुईं। हालांकि, 80 के दशक के उत्तरार्ध में, पेरेस्त्रोइका की लहर पर, अनुसंधान और उत्पादन उद्यमों सहित कई सहकारी समितियों और छोटे उद्यमों, कि खुशी से इस तरह के काम को उठाया, रक्षा उद्यमों के आधार पर उत्पन्न हुई।

इस मामले में, TsIAM के आधार पर गठित एक छोटा उद्यम डिजाइन के लिए लिया गया था।

इलेक्ट्रॉनिक तर्क के साथ एक इलेक्ट्रो-हाइड्रोलिक सिस्टम प्रस्तावित किया गया था, जिसके लिए धारावाहिक वाल्व और इलेक्ट्रॉनिक तत्वों का उपयोग करना संभव था, जो कि विमान प्रणाली और विमान इंजन के नियंत्रण के लिए उपयोग किया जाता था।

नियंत्रण प्रणाली एक अलग प्लेट थी जो ट्रांसमिशन के तल पर एक खिड़की में स्थापित की गई थी।

फोटो नियंत्रण प्लेट को स्थापित करने के लिए एक जगह दिखाता है, चैनलों के साथ चर और चंगुल की शक्ति हाइड्रोलिक्स को नियंत्रित करने के लिए।

नियंत्रण प्रणाली का हाइड्रोलिक भाग एक इंजन द्वारा संचालित गियर पंप द्वारा संचालित होता था। एक अर्ध-शुष्क नाबदान तेल परिसंचरण प्रणाली का उपयोग किया गया था, इसके लिए एक दूसरा पंप (कम दबाव) का उपयोग किया गया था, सीवीटी मामले से तेल को मोटे और ठीक फिल्टर के माध्यम से मुख्य संचरण मामले में पंप किया गया था।

कार्य 1988 में शुरू हुआ, और 1992 तक

एक कारखाना एक कारखाने में एक छोटे उद्यम में विमानन कारखाने में निर्मित

किया गया था - त्सियाम उपमहाद्वीप।

दुर्भाग्य से, इस समय तक एक ट्रांसमिशन नमूना अभी तक नहीं बनाया गया था, इसलिए ट्रांसमिशन कंट्रोल सिस्टम की "शादी" में हर समय देरी हुई। अंत में, छोटा व्यवसाय टूट गया और एक प्रोटोटाइप नियंत्रण प्रणाली खो गई।

नियंत्रण एल्गोरिथ्म

नियंत्रण प्रणाली को नीचे रखी गई एल्गोरिदम के अनुसार संचरण को नियंत्रित करना होगा।

ऑटोमोबाइल ट्रांसमिशन के मुख्य कार्यों में से एक यह सुनिश्चित करना है कि इंजन किसी भी वाहन चालन की स्थिति में इष्टतम ट्रांसमिशन (एक स्टेप वाइज ट्रांसमिशन के मामले में) या लगातार चर गियर अनुपात (एक चर के मामले में) का चयन करके इंजन को इसके लिए इष्टतम मोड में संचालित करता है।

नतीजतन, किसी भी लोड पर इंजन को दिए गए भार के लिए न्यूनतम ईंधन खपत के साथ काम करना चाहिए। *

- बेशक, विशिष्ट खपत के अलावा, अन्य मापदंडों को ध्यान में रखा जाना चाहिए, उदाहरण के लिए, विषाक्तता, इंजन पहनने, शोर, गला घोंटना प्रतिक्रिया, आदि।

यह इंजन के बहु-पैरामीटर विशेषता पर कल्पना की जा सकती है।

उस पर, एब्सिस्सा अक्ष इंजन क्रैंकशाफ्ट के रोटेशन की गति को दिखाता है, और इसके अक्षीय टॉर्क * को ऑर्डिनेट अक्ष पर, इसके अलावा, निरंतर बिजली हाइपरबोलस प्रदर्शित किया जाता है, और प्रति यूनिट बिजली (ग्राम / केडब्ल्यू * एच) की विशिष्ट ईंधन खपत न्यूनतम (हरा) से रंग से दिखाई जाती है। अधिकतम (लाल)।

- इस मामले में, एक रिश्तेदार बहु-पैरामीटर विशेषता ली जाती है, जिस पर इंजन की गति और टोक़ उनके अधिकतम मूल्यों के सापेक्ष प्रदर्शित किए जाते हैं।

यह देखा जा सकता है कि इंजन की शक्ति और गति में काफी विस्तृत रेंज में अधिकतम टॉर्क के लगभग 50% से 80% तक न्यूनतम विशिष्ट खपत है।

आप देख सकते हैं कि कम इंजन शक्ति के साथ भी, यह वांछनीय है कि इसका टॉर्क काफी बड़ा हो, और गति न्यूनतम हो। जैसे ही शक्ति बढ़ती है, इंजन की गति भी बढ़नी चाहिए, और इस मामले में इष्टतम टोक़ बहुत कम बदलता है। ठीक है, अधिकतम शक्ति के साथ, चुनने के लिए कुछ भी नहीं है, बचत के लिए समय नहीं है, इसलिए लोड और गति अधिकतम है।

मैनुअल गियरबॉक्स के मामले में, चालक स्वयं वांछित गियर का चयन करता है, गैस पेडल के साथ लोड को समायोजित करता है। उदाहरण के लिए, गहन त्वरण या वृद्धि या ऑफ-रोड पर ड्राइविंग के साथ, यह दूसरा गियर हो सकता है, और एसएएमई स्पीड पर शांत आंदोलन के साथ, पांचवें गियर को पहले से ही चुना जा सकता है।

स्वचालित ट्रांसमिशन के मामले में, चालक गैस पेडल द्वारा ऑपरेशन का मोड सेट करता है, और बॉक्स स्वयं वांछित गियर का चयन करता है।

खैर, वैरिएटर के मामले में, गियर अनुपात में तेजी से बदलाव होता है, जिससे इंजन को दिए गए भार के लिए इष्टतम मोड पर काम करने की अनुमति मिलती है, जो गैस पेडल की स्थिति पर निर्भर करता है।

पहली नज़र में, ऐसा लग सकता है कि एक सतत चर संचरण को नियंत्रित करने के लिए एल्गोरिथ्म एक स्वचालित स्वचालित ट्रांसमिशन की तुलना में सरल है, लेकिन यह पूरी तरह से सच नहीं है।

जिन लोगों ने 80 के दशक की कार को CVT (उदाहरण के लिए, Ford Fiesta या Fiat Uno) के साथ चलाया, उन्होंने देखा होगा कि कुछ समय के लिए एक बाधा (bump, bump या curb) इंजन "Howls" को स्थानांतरित करने के बाद (गति काफी कम हो जाती है)। तथ्य यह है कि बाधा लोड में तेज वृद्धि का कारण बनती है, जिसके कारण नियंत्रण प्रणाली परिवर्तक को गियर अनुपात बढ़ाने के लिए मजबूर करती है, फिर लोड कम हो जाता है, चर का गियर अनुपात भी कम हो जाता है, परिणामस्वरूप, दोलन होते हैं।

इन कारों की एक और अप्रिय विशेषता "असफल क्लच" की भावना थी जब गैस पेडल को तेजी से दबाया गया था, उदाहरण के लिए, जब ओवरटेकिंग। नियंत्रण प्रणाली को इंजन की गति में महत्वपूर्ण वृद्धि की आवश्यकता के बारे में एक संकेत मिलता है, और इसे तेज करने के लिए जल्दी से चर के गियर अनुपात को बढ़ाने की कोशिश करता है। इंजन के इस तरह के त्वरित त्वरण के परिणामस्वरूप, इसके सभी टोक़ को अपने स्वयं के फ्लाईव्हील को बंद करने पर खर्च किया जाता है (लगभग उसी तरह जब आप तेजी से तटस्थ पर गैस पेडल को दबाते हैं)। बेशक, आधे सेकंड के बाद, इंजन वांछित मोड तक पहुंच जाएगा, और कार में तीव्रता से तेजी आएगी, लेकिन इस समय के दौरान चालक के पास नकारात्मक भावनाओं को प्राप्त करने का समय होगा।

यदि आप बस नियंत्रण प्रणाली को "कुंद" करते हैं, तो इसकी प्रतिक्रिया को धीमा कर दें, तो कार गैस पेडल के साथ बहुत आसानी से "सोचना" शुरू कर देगी, जो अवांछनीय भी है।

सिद्धांत रूप में, इन परेशानियों से बचा जा सकता है यदि वैरेटर नियंत्रण एल्गोरिदम न केवल क्रैंकशाफ्ट घूर्णी गति का जवाब देता है, बल्कि इसकी पहली, और अधिमानतः दूसरी, डेरिवेटिव (घूर्णी गति का त्वरण और त्वरण का त्वरण)।

इस मामले में, चर और इंजन गैस के पैडल के लोड और सघन संचालन में अचानक बदलाव पर प्रतिक्रिया नहीं करेंगे, और साथ ही यह छोटे लोड के उतार-चढ़ाव और गैस पेडल की थोड़ी सी भी हलचल की निगरानी करने के लिए "संवेदनशील" होगा।

बेशक, वर्तमान डिजिटल नियंत्रण प्रणालियों के साथ, यह एक आसानी से हल करने वाला कार्य है, इसलिए, CVTs के साथ आधुनिक कारों पर, उपर्युक्त नुकसान व्यावहारिक रूप से मिट जाते हैं।

हालांकि, 80 के दशक के अंत में हाइड्रोलिक और इससे भी अधिक उन्नत इलेक्ट्रॉनिक तर्क के साथ प्रसारण में, इसे लागू करना बहुत मुश्किल था।

विचाराधीन ट्रांसमिशन में, 50 के दशक के अंत में प्रस्तावित तकनीकी विज्ञान के डॉक्टर का उपयोग किया गया था V.A. पेट्रोव मूल नियंत्रण एल्गोरिथ्म इस खामी से रहित।

इसके अलावा, चर के गियर अनुपात को नियंत्रित करने के लिए "संदर्भ संकेत" के रूप में, यह इंजन की गति का उपयोग नहीं किया गया था, लेकिन इसके टोक़ को चक्का के तुरंत बाद मापा गया (इस मामले में, यह एक महत्वपूर्ण आरक्षण है!)।

बेशक, इसके लिए टॉर्क सेंसर का होना जरूरी था, लेकिन इस मामले में मूल रूप से उसी टॉर्क के आधार पर पुली के हाइड्रोलिक सिलेंडरों में दबाव को नियंत्रित करने के लिए इसे रखा गया था।

ट्रांसमिशन के पर्याप्त रूप से लंबे इनपुट शाफ्ट के रोटेशन के कोण से टोक़ को मापा गया था (लेख की शुरुआत में आरेख देखें)।

इस प्रयोजन के लिए, इनपुट शाफ्ट के सामने और पीछे के छोर के पास गियर रिम्स पर दो हॉल सेंसर का उपयोग किया गया था, चरण अंतर के आधार पर, जिस पर टोक़ की गणना की जा सकती थी। खैर, इनमें से एक हॉल सेंसर ने इंजन की गति को मापने के लिए भी सेवा दी।

आविष्कार के लिए कॉपीराइट प्रमाण पत्र इस वेरिएंट कंट्रोल एल्गोरिथ्म के लिए जारी किया गया था।

इसके अलावा, अन्य तकनीकी समाधानों के लिए कई अन्य कॉपीराइट प्रमाणपत्र और आविष्कार के पेटेंट भी प्राप्त किए गए थे।

उपसंहार (उपकथा)

, . , . .

, « », …

PS:

« » «» [31.07.2018]