तकनीकी डिजाइन

DFM - ये विकास और परियोजना प्रबंधन के सिद्धांत हैं, जो तैयार उत्पाद के सफल उत्पादन के उद्देश्य से हैं। गुणवत्ता में सुधार करते हुए तैयार उत्पादों के उत्पादन और परीक्षण की अवधि को कम करने के लिए इन सिद्धांतों का पालन किया गया है। डीएफएम डिजाइन से बहुत पहले शुरू होता है, तकनीकी विशिष्टताओं की चर्चा के चरण में, श्रृंखला के आकार पर निर्भर करता है और डिजाइन, निर्माण और परीक्षण की लागत को प्रभावित करता है। DFM के बारे में Habré पर लिखा है, उदाहरण के लिए

यहाँ । आज हम एक मुद्रित सर्किट बोर्ड के कार्यात्मक परीक्षण के बारे में बात करेंगे और इस उद्देश्य के लिए इसकी तैयारी का वर्णन करेंगे। (यातायात)

मुद्रित सर्किट बोर्डों के औद्योगिक डिजाइन में, DFM को कार्यों के साथ भी प्रदान किया जाता है जैसे: तकनीकी सीमाओं की जाँच के लिए DRC (डिजाइन नियम जाँच), सर्किट बोर्ड उत्पादन की तैयारी के लिए CAM (कंप्यूटर एडेड मैन्युफैक्चरिंग) और असेंबली का अनुकूलन करने के लिए DFA (डिज़ाइन फ़ॉर असेंबली)। इन कार्यों को सीएडी सॉफ्टवेयर (पीसीबी डिजाइन ऑटोमेशन सिस्टम) में एकीकृत किया जा सकता है या अलग सॉफ्टवेयर के रूप में वितरित किया जा सकता है। यहां हम

वायो को नोट कर सकते हैं, जिसमें परीक्षण सॉफ़्टवेयर के लिए सॉफ्टवेयर मॉड्यूल हैं: डीएफएम विशेषज्ञ (परीक्षण साइटों के विश्लेषण के लिए उपयोग किया जाता है) और परीक्षण विशेषज्ञ (स्वचालित रूप से उत्पादों की परीक्षण क्षमता का मूल्यांकन करने और विद्युत परीक्षण उपकरण के लिए डेटा तैयार करने के लिए डिज़ाइन किया गया)।

हम Altium Designer (AD) CAD सॉफ़्टवेयर का उपयोग करते हैं। यह आपको पुस्तकालय के घटकों के रूप में नियंत्रण बिंदु (सीटी) बनाने की अनुमति देता है, आरेख पर सीटी रखने के लिए नियम निर्धारित करता है, और जब एक टोपोलॉजी डिजाइन करते हैं, तो अनुरेखण से पहले CTs रखें। एक समान दृष्टिकोण अन्य आधुनिक सीएडी सॉफ्टवेयर में लागू किया जा सकता है।

बोर्ड परीक्षण के लिए विद्युत संपर्क के तरीके

चार को अलग किया जा सकता है:

1) मैनुअल

क्लासिक विधि जिसमें एक विशेषज्ञ, हाथ की जांच का उपयोग करके, सभी सर्किटों का क्रमिक परीक्षण करता है। दक्षता कलाकार की योग्यता और व्यक्तिगत गुणों पर निर्भर करती है

2) "नाखूनों का बिस्तर"

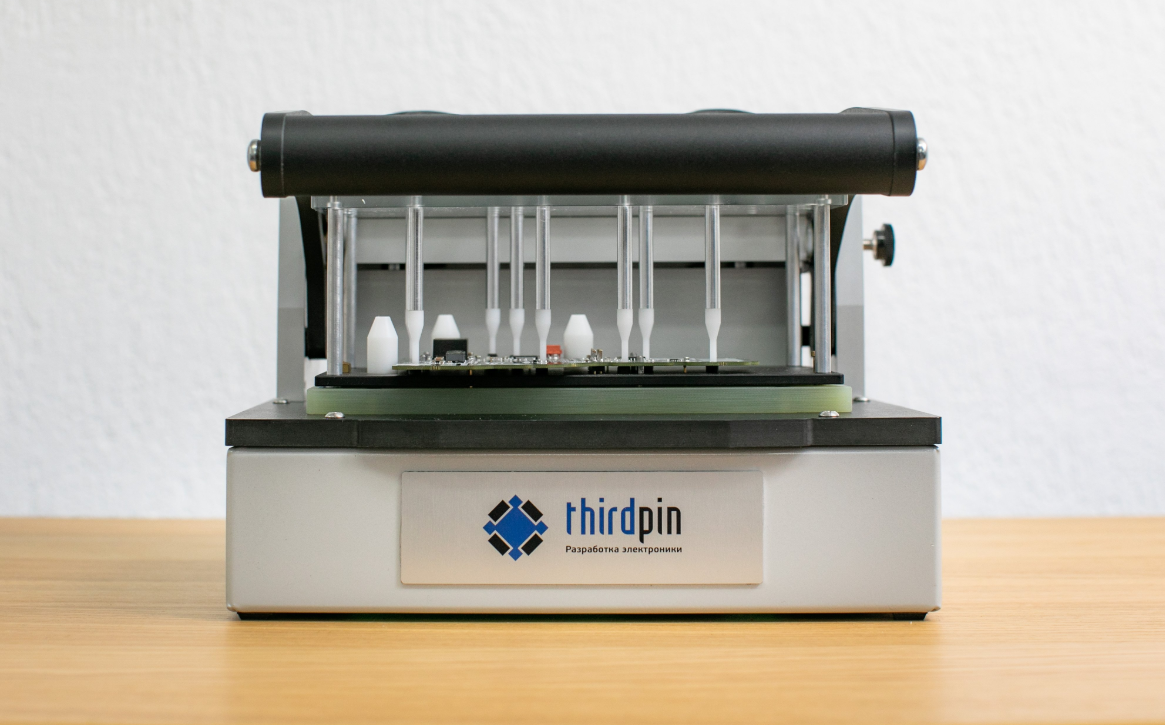

(अंग्रेजी से "नाखूनों का बिस्तर", "संपर्क क्षेत्र", "सुई एडाप्टर", "मैट्रिक्स परीक्षक" (MT))। विधि बोर्ड पर नियंत्रण बिंदुओं के विपरीत वसंत-लोड संपर्कों (पोगो-पिन) के साथ एक कनेक्टिंग डिवाइस की उपस्थिति मानती है। परीक्षक उत्पादन लाइन का हिस्सा हो सकता है:

या डेस्कटॉप डिवाइस हो,

विभिन्न यांत्रिक डिजाइनों में: यह सुनिश्चित करने से कि परीक्षण किए गए पीपी के सभी नोड्स को पोग-पिन द्वारा छुआ गया है, 98% के करीब परीक्षण कवरेज स्तर प्राप्त करना संभव है।

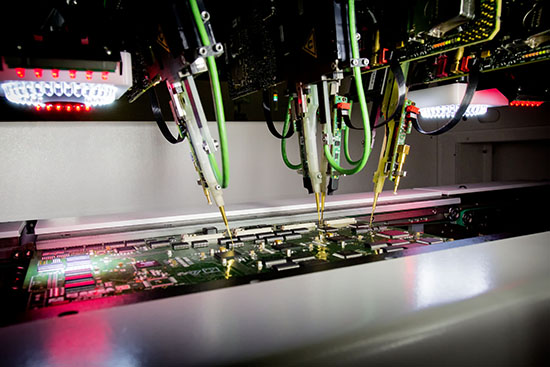

3) "उड़ान जांच"

(अंग्रेजी से। "फ्लाइंग प्रोब")। उड़ान जांच विधि के लिए उपकरण में कई (कभी-कभी कई दसियों) चल सिर होते हैं, जिनमें से प्रत्येक में एक अक्षीय ड्राइव के साथ एक जांच होती है। परिचालक द्वारा पहले बनाए गए एक कार्यक्रम के अनुसार जांच बोर्ड के संपर्क में है, जिसके परिणामस्वरूप बिजली, सिग्नल की आपूर्ति की जाती है और माप किए जाते हैं।

यह उत्पाद की विशेषताओं और चयनित परीक्षण पद्धति के आधार पर लाइन में निर्मित या अलग से उपयोग किया जाता है। यह

इस तरह दिखता है, यह एक विशाल सिलाई मशीन की तरह लगता है।

4) "फ्लाइंग मैट्रिस"

(अंग्रेजी "फ्लाइंग ग्रिड" से, "नाखूनों की उड़ान" भी)। दो पिछली विधियों का एक हाइब्रिड, जब एक जांच मैट्रिक्स को एक चलती गाड़ी पर रखा जाता है, और प्रत्येक जांच में एक स्वतंत्र अक्ष ड्राइव भी हो सकता है। यह कैसे काम करता है इसका एक सामान्य विचार

वीडियो से प्राप्त किया जा सकता है

।विद्युत संपर्क के विभिन्न तरीकों के बारे में अधिक जानकारी

यहां पाई जा सकती

है ।

तालिका में चार तरीकों के कई फायदे और नुकसान प्रस्तुत किए गए हैं:

मैट्रिक्स परीक्षण और इसकी विशेषताओं को चुनने के कारण

रूसी वास्तविकता की वास्तविक स्थितियों में, ग्राहक को तालिका की पहली दो पंक्तियों के बीच चयन करना होता है, क्योंकि पिछले दो तरीकों के उपकरण सस्ते नहीं हैं (प्रति सेकंड 15 मिलियन रूबल से) और घरेलू उद्योगों में अभी भी दुर्लभ है। इसकी कम लागत के कारण, वरीयता आमतौर पर मैनुअल विधि को दी जाती है, जिसमें केवल एक डेवलपर या एक तुलनीय स्तर का विशेषज्ञ किसी उत्पाद का पूरी तरह से परीक्षण कर सकता है। परिणामस्वरूप, उत्पाद किसी भी इलेक्ट्रॉनिक परीक्षण के बिना पूरी तरह से उत्पादन छोड़ सकते हैं, या उन्हें केवल "धुआं" चालू करके जांचा जा सकता है, अक्सर ग्राहक के पक्ष में। बेहतर मामलों में, स्नैप-इन का उपयोग करके मैन्युअल परीक्षण उत्पादन में पाया जाता है, और कम से कम मैट्रिक्स स्टैंड पर स्वचालित परीक्षण।

ब्लूबेरी

ब्लूबेरी परियोजना के दौरान हमारे साथ एक स्टैंड की आवश्यकता उत्पन्न हुई। इस उत्पाद में अलग-अलग अंशांकन के साथ चार सटीक एनालॉग आउटपुट होते हैं, इसलिए यह परीक्षण करना एक अनुभवी इंजीनियर के लिए भी समय लेने वाला कार्य है। हम मानवीय त्रुटि की संभावना को खत्म करने के लिए प्रक्रिया को सरल बनाना चाहते थे, प्रायोगिक बैच (1020 पीसी) से प्रत्येक उत्पाद के कार्यात्मक परीक्षण को सुनिश्चित करते हुए विशुद्ध रूप से यांत्रिक संचालन की प्रक्रिया को कम करना, मैट्रिक्स परीक्षण मैन्युअल परीक्षण की तुलना में अधिक महंगा था, लेकिन केवल इस तरह से प्रत्येक के सही संचालन की गारंटी देना संभव था। डिवाइस।

परीक्षण विधि चुनने में एक महत्वपूर्ण कारक परीक्षण किए गए सॉफ़्टवेयर पर संपर्क पैड (समन्वय ग्रिड में) की नियुक्ति की प्रारंभिक अनुकूलन और उनकी संख्या को कम करने की संभावना हो सकती है। पीसीबी वायरिंग चरण की शुरुआत से पहले ऐसा विश्लेषण किया जाना चाहिए, और इसका लक्ष्य परीक्षण कवरेज के उच्चतम संभव स्तर को प्राप्त करना है।

हमारे मामले में, यह काम नहीं करता था - निर्णय के समय बोर्ड का संशोधन पहले से ही 4 था, हमें लगभग तैयार टोपोलॉजी में छोटे संपर्क पैड जोड़ना था।

पैड और पोगो-पिन की संख्या में कमी के साथ, कार्यात्मक परीक्षण के लिए सॉफ्टवेयर विकसित करने की जटिलता बढ़ जाती है। इसी समय, एक पूरे के रूप में पोग-पिन की संख्या में कमी उपकरण की लागत और इसके निर्माण के लिए आवश्यक समय को कम करती है।

हमारे मामले में (42 पोगो पिंस और 32 परीक्षणों के लिए), विकास को 560 मानक घंटों की आवश्यकता थी, जिनमें से 200.5 घंटे हार्डवेयर के 2 संशोधनों, 31 - आपूर्ति और 328.5 - प्रोग्रामिंग के कब्जे में थे।

पीसीबी के निचले हिस्से में पैड के लिए पर्याप्त जगह की अनुपस्थिति में, उदाहरण के लिए, घटकों की तंग द्विपक्षीय स्थापना के साथ, परीक्षण के लिए संपर्क पैड को बोर्ड के ऊपरी तरफ भी रखा जा सकता है। लेकिन यह ध्यान में रखा जाना चाहिए कि दो तरफा परीक्षक को डिजाइन करने की लागत एक-तरफ़ा की तुलना में 1.5-2 गुना अधिक होगी।

मैट्रिक्स परीक्षक इनगॉन एमए 260 / एफ

खरीदी गई इनगुन एमए 260 / एफ स्नैप-इन और ब्लूबेरी पीसीबी की छवियां आंकड़ों में दिखाई गई हैं। परीक्षक का विवरण

यहां पाया जा सकता

है ।

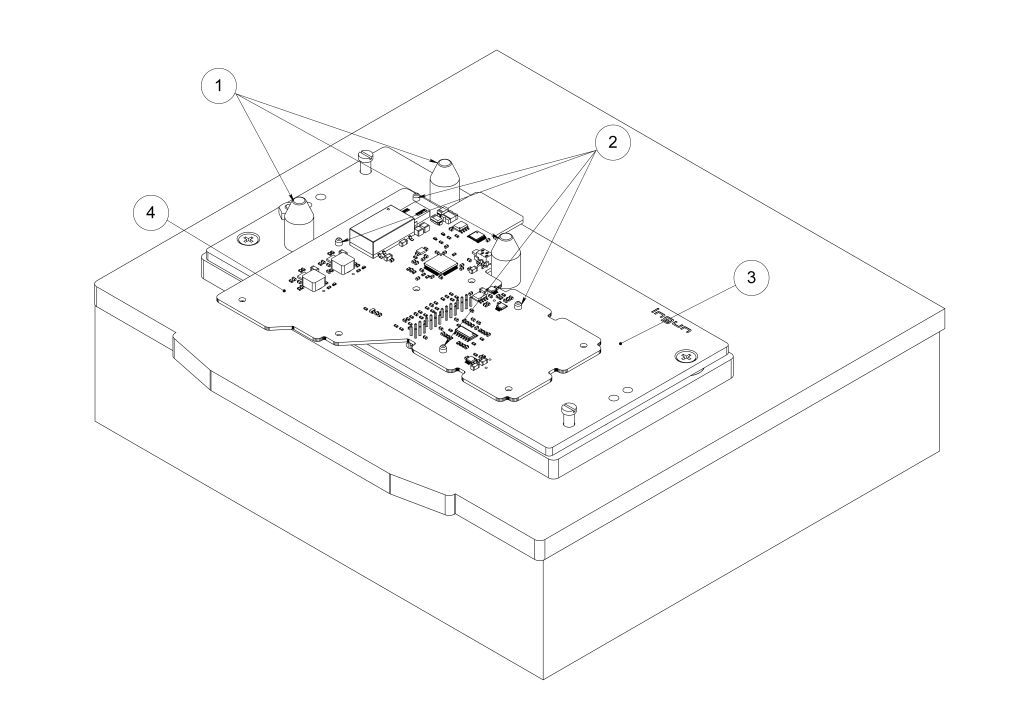

एक बोर्ड के साथ एक तैयार डिवाइस का अनुभागीय दृश्य:

ड्राइंग में हम देखते हैं: 1 - दबाव प्लेट, 2 - दबाव रॉड (जिसके माध्यम से उपकरण का ऊपरी हिस्सा बोर्ड को दबाता है), 3 - परीक्षण किया गया ब्लूबेरी मुद्रित सर्किट बोर्ड, 4 - चल पैनल, 5 - जांच बोर्ड, 6 - परीक्षण बोर्ड, 7 - जांच पैनल और 8 पोगो पिंस। "ब्लूबेरी" बोर्ड का परीक्षण करने के लिए, हमने इनगन द्वारा आपूर्ति किए गए टूलींग भागों को ब्लैंक के रूप में अंतिम रूप दिया - एक दबाव बोर्ड, एक चल पैनल और एक जांच पैनल, और हमने अल्टियम डिजाइनर में एक जांच बोर्ड और एक परीक्षण बोर्ड भी विकसित किया।

नीचे प्रारंभिक स्थिति छड़ (आइटम 1) के सापेक्ष परीक्षण किए गए ब्लूबेरी बोर्ड (आइटम 4) की एक छवि है। स्थिति 3 इस आंकड़े में एक चल पैनल है, और पॉज़ 2 - सेंटिंग रॉड्स (पीसीबी कैचर्स) है। इंस्टॉलर पीसीबी को बिना किसी लक्ष्य के स्थापित करता है जब तक कि प्री-पोजिशनिंग रॉड्स (पॉस 1) का स्टॉप नहीं हो जाता है, तब बोर्ड रिलीज करता है, और यह अधिक सटीक सेंटिंग रॉड्स पर लैंड करता है। प्रारंभिक स्थिति के बिना केंद्र की छड़ पर बोर्ड को जल्दी से स्थापित करना मुश्किल है।

एमटी पर पीसीबी के विश्वसनीय प्लेसमेंट के लिए, बोर्ड में पोजिशनिंग कॉन्टैक्ट्स के लिए कम से कम तीन छेद होने चाहिए (इन्हें प्रीसिशन माउंटिंग पिन भी कहा जाता है), जिनमें से दो को तिरछे रखा जाना चाहिए। ऐसे छेदों का व्यास आमतौर पर 3.25 मिमी से कम नहीं होता है। स्थिति संपर्क के किनारे से पीपी के किनारे तक की दूरी 3.18 मिमी से कम नहीं है, और निकटतम संपर्क पैड के लिए - 5 मिमी से कम नहीं।

पोगो पिन को पीसीबी पर नियंत्रण बिंदुओं के प्रकार के अनुसार चुना जाना चाहिए और अलग से आदेश दिया जाना चाहिए (वे परीक्षक किट में शामिल नहीं हैं)। आप एक गैर-मानक ऊंचाई के घटकों के लिए पोगो-पिनों की लैंडिंग की गहराई को भिन्न कर सकते हैं, लेकिन इससे बचने (पीसीबी पर अतिरिक्त नियंत्रण बिंदुओं को जोड़ने) की सलाह दी जाती है। नियंत्रण बिंदुओं (सीटी) पर पोगो-पिन प्राप्त करने की सटीकता परीक्षक की सटीकता और संशोधित परीक्षक बोर्डों के आकार और आकार की सहनशीलता के आधार पर निर्धारित की जाती है। पोगो-पिन डेवलपर्स सीटी आकारों पर कुछ सिफारिशें देते हैं। इसके अलावा, सीटी आकार की पसंद के बारे में

यहाँ अच्छी तरह से लिखा गया

है ।

Pogopins (पोगोपिन, स्प्रिंग-लोडेड संपर्क)

परीक्षकों के लिए कई प्रकार के पोगो-पिन हैं जो संपर्क सतह (फ्लैट, क्राउन-आकार, सुई-आकार, शंक्वाकार और अन्य) के आकार, आकार और राहत में भिन्न होते हैं, पोगो-पिन सामग्री और कोटिंग, उनके पहनने के प्रतिरोध को सुनिश्चित करते हैं। एक विशेष संपर्क बिंदु के अनुरूप सिर के साथ सुइयों का सही चयन पोगो पिंस के परीक्षण और स्थायित्व के दौरान संपर्क की उच्च विश्वसनीयता सुनिश्चित करता है। प्रतिस्थापन में आसानी के लिए, संपर्क जांच को आमतौर पर धारकों में रखा जाता है।

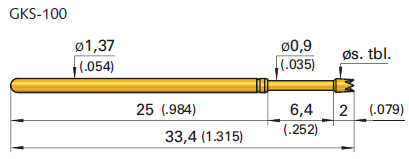

MT में चेर्निक सॉफ्टवेयर के लिए, Ingun GKS-100 314 130 A 1500 पोगो पिंस और KS-100 47 05 पोगो पिन धारकों का उपयोग किया जाता है।

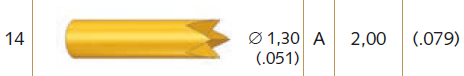

पोगो-पिन GKS-100: टिप 14 पोगो-पिन GKS-100:

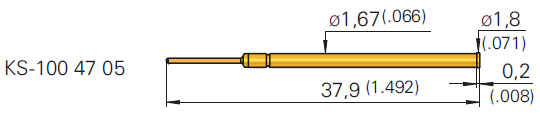

टिप 14 पोगो-पिन GKS-100: पोगो-पिन GKS-100 के लिए KS-100 धारक:

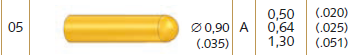

पोगो-पिन GKS-100 के लिए KS-100 धारक: धारक KS-100 की टिप 05

धारक KS-100 की टिप 05

अन्य पोगो-पिन लिंक पर पढ़े जा सकते हैं:

इनगुन और

फिनेटल ।

पीपी पर अलग-अलग नियंत्रण बिंदुओं के लिए, विभिन्न प्रकार के पोगो-पिन का उपयोग किया जाता है। नियंत्रण बिंदु हो सकते हैं: पीसी की सतह पर सुरक्षात्मक मास्क (smd घटक के लिए प्रकार KP) के उद्घाटन के साथ संपर्क पैड (KP), धातुकृत छेद के माध्यम से और छिद्रों में मिलाए गए घटकों के पिन लीड के माध्यम से। यह ध्यान देने योग्य है कि सीटी के रूप में, एक विअस का उपयोग किया जा सकता है, झुकाव। और नकाबपोश।

बोर्ड में छेद के माध्यम से नियंत्रण बिंदु बनाने का एक उदाहरण

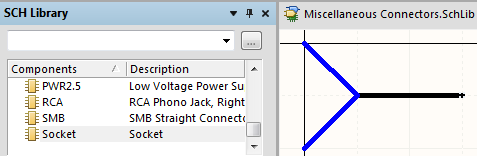

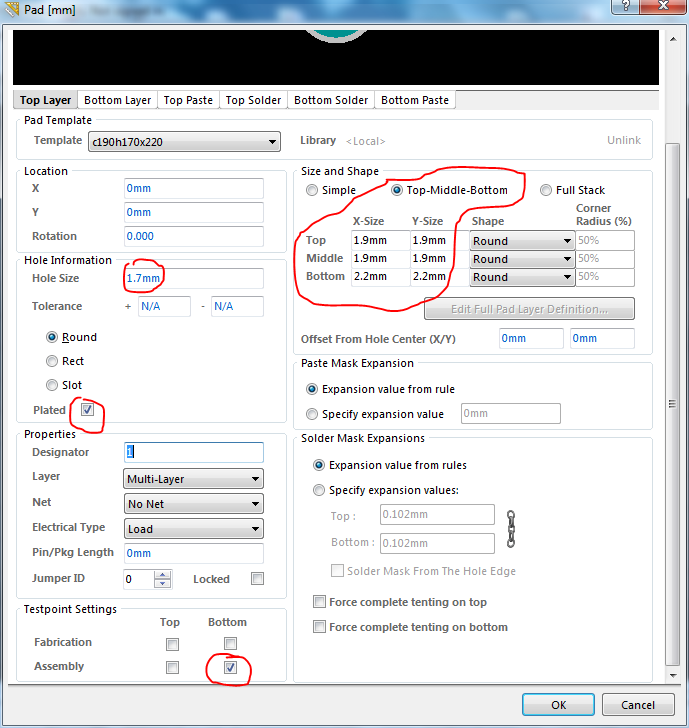

AD में छेद के माध्यम से एक CT बनाने में शामिल हैं:

1. लाइब्रेरी में एक सर्किट एलिमेंट (UGO) बनाना ।schlib। अक्सर, एक आरेख पर CTs को सॉकेट के रूप में दर्शाया जाता है, और विविधकॉन्कटर्स.सचिब मानक लाइब्रेरी में एक सर्किट तत्व होता है जिसे सॉकेट कहा जाता है। यह आपके पुस्तकालय में इसे कॉपी करने के लिए पर्याप्त है, इसे एक नया नाम दें, डिफ़ॉल्ट डिज़ाइनर पैरामीटर को बदलें, उदाहरण के लिए, केटी को, और ताकि सीटी को तत्वों की सूची में शामिल नहीं किया जाए, आपको मानक (कोई बीओएम) टाइप करने की आवश्यकता नहीं है।

2.

2. पैड कमांड का उपयोग करके पदचिह्न (.pcblib लाइब्रेरी में) बनाना सुविधाजनक है। शीसे रेशा टुकड़े टुकड़े में FR-4 Ingun में पोगो-पिन KS-100 के लिए 1.7 मिमी के व्यास के साथ एक छेद का उपयोग करने की सलाह देते हैं। बहुपरत पीपी के लिए केपी के उदाहरण पर विचार करें। परीक्षण पक्ष से केपी का आकार (पोग-पिन के संपर्क के लिए) 1.7 + 0.5 = 2.2 होगा (जहां 0.5 सटीकता वर्ग 3 के अनुसार दोगुना न्यूनतम कंडक्टर चौड़ाई है)। हम नीचे से एक बड़ा केपी बनाते हैं, इस तथ्य को ध्यान में रखते हुए कि अधिक बार पिन घटक बोर्ड के ऊपरी तरफ स्थित होते हैं, और तदनुसार, परीक्षण के दौरान उपयोग किए जाने वाले पिन सबसे नीचे होंगे। शेष परतों में, गियरबॉक्स का व्यास 1.9 मिमी है। छेद को धातुयुक्त होना चाहिए। असेंबली बॉटम के सामने निचले हिस्से में हमने एक टिक लगाया।

3.

3. फिर आपको सर्किट तत्व को पदचिह्न कनेक्ट करने की आवश्यकता है।

आरेख में ब्रेकप्वाइंट जोड़ना

AD में, सभी विद्युत परिपथों पर CT का डिफ़ॉल्ट स्थान मान लिया गया है। लेकिन पोगो पिंस की संख्या को कम करने के लिए, सीटी केवल बिजली आपूर्ति सर्किट और एनालॉग और डिजिटल बाहरी इंटरफेस से जुड़े सर्किट पर स्थापित किए जाते हैं (केवल उन लोगों को छोड़कर, जिन्हें जेटीजी का उपयोग करके परीक्षण किया जा सकता है)। जैसा कि पहले ही उल्लेख किया गया है, पोग-पिन पीसीबी की सतह पर गियरबॉक्स से संपर्क कर सकते हैं, धातुकृत छेद के माध्यम से और घटकों के पिन लीड, छिद्रों में मिलाप किए जाते हैं। सर्किट को विकसित करने के चरण में, घटकों के पिन लीड (छेद में मिलाप) के उपयोग के लिए प्रदान करना संभव है, अगर इलेक्ट्रॉनिक घटकों (ईसी) के housings के लीड की पिच पोगो-पिन रखने के चरण से मेल खाती है, और पिन वाले सभी ईसीएस को एक तरफ (परीक्षण पक्ष) रखा जाएगा। लेकिन यह हमेशा सुविधाजनक नहीं होता है, जिसमें शामिल है इस तथ्य के कारण कि टोपोलॉजी के विकास के दौरान कभी-कभी मामले का प्रकार चुना जाता है (या बदल जाता है)। योजना को विकसित करने के चरण में, सीटीएस की अधिकतम आवश्यक संख्या को बिछाने की सिफारिश की जाती है, और फिर, टोपोलॉजी के विकास के दौरान, अतिरिक्त सीटी को हटा दें।

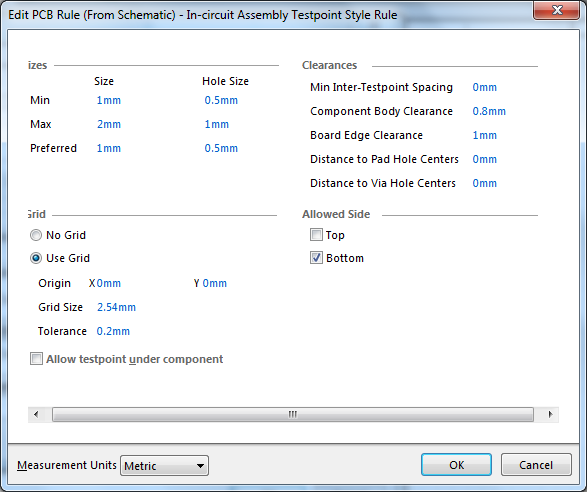

सर्किट में सीटी जोड़ने के लिए, यूजीओ रखने के लिए मानक तरीकों का उपयोग किया जाता है। एंड-टू-एंड डिज़ाइन के लिए, हम सर्किट में डिज़ाइन नियमों को निर्दिष्ट कर सकते हैं (DRC के माध्यम से सत्यापन के बाद)। सीटी के स्थान के नियमों को विद्युत सर्किट (जिसमें परीक्षण किए गए सर्किट शामिल हैं) के वर्ग के लिए आसानी से निर्धारित किया जा सकता है। एक सर्किट में, प्लेस / डायरेक्टिव / नेट क्लासेस के निर्देश का उपयोग करके एक सर्किट क्लास बनाई जा सकती है। निर्देश को प्रत्येक सर्किट (जिसे कक्षा में शामिल किया जाना चाहिए), बस पर (लेकिन इसके लिए पहले सभी परीक्षण किए गए सर्किट को बस में जोड़ना आवश्यक है) और कंबल पर रखा जा सकता है। एक कंबल एक बहुभुज क्षेत्र (बहुभुज) है जिसे प्लेस / डायरेक्टिव / ब्लेंकेट कमांड का उपयोग करके बनाया गया है (हम एक बहुभुज के साथ वर्ग के लिए सभी जंजीरों का चयन करते हैं)। बस पर एक निर्देश स्थापित करना आवश्यक नहीं है - परियोजना के विकल्पों में कक्षा जनरेशन टैब में बस विकल्प के लिए जनरेट नेट कक्षाएं सेट करें। सॉफ़्टवेयर टोपोलॉजी में कक्षाएं बनाने के लिए यह अधिक सुविधाजनक है, लेकिन एडी में टोपोलॉजी में बनाई गई कक्षाओं के साथ काम करते समय स्वचालित परिवर्तनों (जब टोपोलॉजी से योजना को अपडेट करना) की समस्याएं होती हैं, इसलिए हम योजना में कक्षाएं बनाते हैं। क्लास प्रॉपर्टीज़ (नेट क्लासेस के निर्देश में) में सीटी रखने के लिए एक नियम बनाने के लिए, ऐड रूल बटन और फिर एड्यू नियम नियम बटन पर क्लिक करें। टेस्टपॉइंट श्रेणी में, असेंबली टेस्टपॉइंट स्टाइल का चयन करें और ओके पर क्लिक करें। फिर सीटी प्लेसमेंट के लिए नियम निर्धारित करें। योजना में, सीटी के लिए नियमों का सेट टोपोलॉजी की तुलना में थोड़ा छोटा है - यहां आप बिंदुओं के आकार, परीक्षण बिंदुओं के ग्रिड रिक्ति (सहिष्णुता के साथ), अंतराल और प्लेसमेंट के पक्ष को निर्दिष्ट कर सकते हैं। चूंकि हम डिजाइन चरण में परीक्षण की तैयारी पर विचार कर रहे हैं, इसलिए सीटी को ग्रिड में रखना बेहतर है। केएस -100 धारकों के लिए, प्रलेखन 2.54 मिमी की एक पिच दिखाता है। सेट कंपोनेंट बॉडी क्लियरेंस (कंट्रोल पॉइंट और कंपोनेंट बॉडी के बीच का अंतर) 0.8 मिमी पर सेट है, और बोर्ड एज क्लियरेंस 1 मिमी पर सेट है। यदि हम सीटी को ग्रिड में रखते हैं तो शेष अंतराल को निर्दिष्ट करने की आवश्यकता नहीं है।

सर्किट में बनाए गए सर्किट वर्गों को सॉफ्टवेयर की टोपोलॉजी में स्थानांतरित करने के लिए, प्रोजेक्ट विकल्पों में जेनरेट नेट क्लास विकल्प को क्लास जनरेशन टैब में सक्षम किया जाना चाहिए (यह आमतौर पर डिफ़ॉल्ट रूप से सक्षम होता है)।

बोर्ड पर नियंत्रण बिंदु रखना

हम अनुरेखण से पहले CTs रखते हैं, लेकिन अन्य सभी घटकों को बोर्ड पर रखने के बाद। रखने से पहले, आपको सीटी (हमारे मामले में 2.54 मिमी) के ग्रिड रिक्ति को सेट करने की आवश्यकता है।

सीटी रखने से पहले, हम डिजाइन नियमों में जाएंगे, और वहां हम देखेंगे कि असेंबली टेस्टपॉइंट स्टाइल नियम नियम में 2 नियम हैं: योजनाबद्ध असेंबली टेस्टपॉइंट स्टाइल, जिसे हम क्लास के लिए आरेख में सेट करते हैं, और डिफ़ॉल्ट असेंबली नियम, जो सभी जंजीरों पर लागू होता है। हम डिफ़ॉल्ट नियम को हटा देते हैं। टोपोलॉजी में असेंबली टेस्टपॉइंट स्टाइल नियम की सेटिंग्स में अंतर है (आरेख में सेटिंग्स से) - यहां नियम स्कोप हेल्पर विकल्प दिखाई देता है। हमारे मामले में, आपको चेकमार्क थ्रू-होल पैड जोड़ना होगा।

टूल्स / डिज़ाइन नियम में CT के लिए ऑनलाइन प्लेसमेंट चेक ऑन करना बेहतर है तुरंत CT और EC केस और पीसीबी के किनारे और पीसीबी के बीच के अंतराल को नियंत्रित करें। आपको विशेष रूप से असेंबली टेस्टपॉइंट स्टाइल नियम के लिए ऑनलाइन मोड को सक्षम करना होगा।

टोपोलॉजी में सीटी को नियंत्रित करने के लिए, टेस्टपॉइंट मैनेजर (टूल मेनू में) का उपयोग करना सुविधाजनक है। इंटरफ़ेस का विवरण

यहां पाया जा सकता

है ।

मैट्रिक्स टेस्टिंग एनालिटिक्स

परीक्षण के लिए, हम उपयोग करते हैं: एक परीक्षण बेंच (एक मामले के भाग के रूप में), एक एसटी-लिंक / वी 2 प्रोग्रामर, एक बाहरी नियंत्रण प्रणाली सिम्युलेटर (आउटपुट स्विच), एक बाहरी नियंत्रण वाल्टमीटर, एक प्रयोगशाला बिजली की आपूर्ति, एक विंडोज 10 पीसी, और एक चिपकने वाला लेबल प्रिंटर।

परीक्षण एल्गोरिथ्म में शामिल हैं:

- सिस्टम डायग्नोस्टिक्स,

- सिम्युलेटर सॉफ्टवेयर संस्करण प्राप्त करना,

- बिजली की आपूर्ति और वोल्टेज और वर्तमान खपत की जाँच,

- फर्मवेयर सीरियल नंबर,

- सीरियल नंबर ब्लॉक करना,

- बूटलोडर फर्मवेयर,

- बूटलोडर सॉफ्टवेयर संस्करण प्राप्त करना,

- मुख्य कार्यक्रम के फर्मवेयर,

- मुख्य कार्यक्रम का सॉफ्टवेयर संस्करण प्राप्त करना,

- फर्मवेयर बेस कैलिब्रेशन टेबल,

- पोषण की जाँच,

- नियंत्रण रेखाओं की जाँच,

- लोड पर और बंद बिजली की जाँच,

- चरण शिफ्टर के पूर्वाग्रह वोल्टेज का अंशांकन,

- पुन: चमकती अंशांकन तालिकाओं,

- मॉड्यूल के अंशांकन की जाँच करना,

- लेबल प्रिंटिंग।

निष्कर्ष

1020 ब्लूबेरी बोर्डों के परीक्षण के परिणामस्वरूप, हमने 77 बोर्डों को अस्वीकार कर दिया। अपर्याप्त पोषण के कारण उनमें से 44 अपने कार्य नहीं कर सके। जैसा कि यह निकला, समस्याएं बिजली की आपूर्ति से संबंधित थीं जो दो अलग-अलग लॉटों में आपूर्ति की गई थीं। सभी अस्वीकृत बोर्डों पर, विशेष रूप से पार्टियों में से एक से संबंधित स्रोत स्थापित किए गए थे। हमारे विश्लेषण से पता चला कि कम से कम एक परीक्षण के दौरान इन सभी स्रोतों ने निर्माता द्वारा घोषित मापदंडों से अस्वीकार्य विचलन दिखाया।

इसके अलावा, 33 और दोषों की पहचान की गई, जिनमें शॉर्ट सर्किट, खराब सोल्डरिंग आदि शामिल थे। कुल अस्वीकार दर 7.55% थी, जो कि प्रायोगिक बैच के लिए एक अच्छा संकेतक है। प्रत्येक उत्पाद के परीक्षण के परिणाम डेटाबेस में संग्रहीत किए जाते हैं, जो आपको विफलताओं के कारणों की सही पहचान करने की अनुमति देता है।

मैट्रिक्स परीक्षण के लिए चेर्निक सॉफ्टवेयर परियोजना की तैयारी टोपोलॉजी विकास के अंतिम चरण में की गई, जिसने संपर्क पैड को जोड़ते समय कठिनाइयों का निर्माण किया। गियरबॉक्स के आकार को अपर्याप्त (1x1 मिमी) चुना गया था, परिणामस्वरूप, पोग-पिन गियरबॉक्स से नीचे गिरने पर संपर्क करने में समस्याएं थीं। ऐसी विफलताओं का अनुपात नगण्य है।

मैट्रिक्स परीक्षण का उपयोग करते हुए हमारी अगली परियोजना में, हमने पहले से सीटी रखी।

अब आप दूर से स्टैंड डेटाबेस से जुड़ सकते हैं। स्टैंड फ़र्मवेयर में सुरक्षा है और सेटिंग्स में पहुँच के विभिन्न स्तरों के साथ प्रोफाइल का समर्थन करता है, इसलिए स्टैंड को दूरस्थ अनुबंध निर्माण सुविधा पर रखा जा सकता है, जिसे हमने कलिनिनग्राद में सफलतापूर्वक पूरा किया है। लेकिन इसके बारे में एक अलग लेख में। thirdpin.io/testing

thirdpin.io/testing