उत्पादन का डिजिटलाइजेशन लंबे समय से निषेधात्मक रूप से महंगा नवाचार है: स्कोल्कोवो के विशेषज्ञों का कहना है कि अब इसकी लागत पांच साल पहले की तुलना में कई गुना कम है। हमने कुछ दिलचस्प मामलों (रूसी अभ्यास से सहित) एकत्र किए हैं, जो दिखाते हैं कि चीजों का औद्योगिक इंटरनेट न केवल सुरक्षा, चोरी और शादी के साथ उत्पादन की समस्याओं को हल करता है, बल्कि आपको संयंत्र के संचालन पर महत्वपूर्ण रूप से बचत करने की अनुमति देता है।

हम इस बारे में भी बात करेंगे कि किसी संयंत्र के लिए एक आदर्श नियंत्रक के पास क्या विशेषताएं होनी चाहिए, और खतरनाक उत्पादन के लिए उसकी विश्वसनीयता कैसे सुनिश्चित करें।

केस 1 - एक दो सेकंड में पूरे पौधे के संचालन के बारे में जानकारी कैसे जुटाएं?

कल्पना कीजिए कि कारखाने में 150 सीएनसी मशीनें हैं। प्रत्येक डिवाइस को डेटा एकत्र करना होगा: यह ऑपरेशन में कितने घंटे था, आउटपुट पर कितना उत्पाद प्राप्त किया गया था, जो कि अस्वीकार का प्रतिशत है। यदि आप मैन्युअल रूप से सभी जानकारी "पुराने जमाने के तरीके" को संसाधित करते हैं और इसे एक पेपर जर्नल में डालते हैं, तो आप पागल हो सकते हैं।

उसी समय, यह केवल जानकारी एकत्र करने के लिए पर्याप्त नहीं है: पिछले संकेतकों के साथ इसकी तुलना करना अच्छा होगा, देखें कि क्या कोई मशीन बेकार है, पता करें कि ऑब्जेक्ट नंबर 5 लगातार क्यों टूट रहा है, और पिछले वर्ष में वस्तु 125 से बाहर आने वाले उत्पादों की सबसे कम संख्या है, हालांकि यह काम करता है सामान्य कार्यक्रम के अनुसार।

बेशक, आप ऐसे "पेपर" कर्मचारियों के एक पूरे स्टाफ को रख सकते हैं जो शाम को रिपोर्ट और पूर्वानुमान करेंगे, या आप पूरी प्रक्रिया को स्वचालित कर सकते हैं: शुरुआत से - अर्थात, प्रत्येक मशीन के संचालन मोड के बारे में जानकारी एकत्र करने से - किसी भी दिलचस्प पैरामीटर के लिए सटीक परिणाम प्राप्त करने के लिए () डाउनटाइम, संचालन के घंटे, ब्रेकडाउन)। और इस तरह के डेटा का अनुरोध माउस क्लिक के साथ कम से कम हर 15 सेकंड में किया जा सकता है।

वैसे, इस समाधान का उपयोग स्मोलेंस्क एनपीपी की इकाइयों 1 और 2 में किया जाता है - उन्होंने वहां ईओएमएस प्रणाली शुरू की। स्टेशन के कर्मचारियों को उपकरणों की जांच के लिए रोजाना चक्कर लगाने पड़ते हैं - इसमें ज्यादातर काम का दिन होता है। प्रक्रिया को छोटा करने के लिए, प्रत्येक विशेषज्ञ को एक विशेष उपकरण दिया गया था जो एक चक्कर के लिए इष्टतम मार्ग की गणना करता है।

तो, एक पूर्ण जांच का समय 20 गुना कम हो गया, और अवलोकन की गुणवत्ता, इसके विपरीत, बढ़ गई। उसी समय, बाईपास के दौरान प्राप्त डेटा को तुरंत केंद्रीय सूचना प्रणाली में स्थानांतरित कर दिया गया था, जिसने स्वतंत्र रूप से उनका विश्लेषण किया था। सिफारिशों के साथ तैयार रिपोर्ट को ऑपरेटरों को आगे के निर्णयों के लिए भेजा गया था। श्रम लागत को कम करने का आर्थिक प्रभाव प्रति वर्ष 45 मिलियन रूबल की राशि है।

केस 2 - खराबी, चोरी और शादी के साथ काम करना

अमेरिकी कंपनी जनरल इलेक्ट्रिक गैस टर्बाइन का उत्पादन और सेवा करती है। ग्राहक को उपकरण की जांच करने के लिए हर बार अपने विशेषज्ञों को नहीं भेजने के लिए, उन्होंने दूरस्थ निगरानी शुरू की। ऐसा करने के लिए, उन्होंने एक प्रणाली विकसित की जो सेंसर से डेटा एकत्र करती है और स्वतंत्र रूप से सभी टर्बाइनों के संचालन का विश्लेषण करती है। इसलिए कंपनी को पता है कि उपकरणों की मरम्मत की आवश्यकता कब होगी।

जनरल इलेक्ट्रिक टर्बाइनों को खरीदने वाले उद्यमों के लिए कुल लाभ $ 100 बिलियन प्रति वर्ष अनुमानित है - यह सब अनछुए पुनर्स्थापना कार्यों की कमी के कारण है।

अक्सर, कारखानों के सिद्धांत से रहते हैं: टूट गया - मरम्मत, काम पर। IIoT- तकनीक आपको गलती के पूर्वानुमान की एक प्रणाली के टूटने के बाद मरम्मत से दूर होने की अनुमति देगा (उदाहरण के लिए, कार्यक्रम आपको चेतावनी देगा कि कुछ भागों को बदलने की आवश्यकता है)। और अगर मशीन नंबर 5 किसी भी तरह से नियमित नियमितता के साथ विफल हो जाता है, तो सिस्टम इस संकेतक को ध्यान में रखेगा और ऑपरेटरों को सूचित करेगा। यह देखने के लिए कि समस्या क्या है, यह देखना है: शायद उपकरण ठीक से इस्तेमाल नहीं किया जा रहा है या खराब-गुणवत्ता वाले कच्चे माल वितरित किए गए हैं।

सेंसर सटीक रूप से यह निर्धारित करते हैं कि प्रत्येक मशीन पर कितना काम शुरू हुआ और शिफ्ट के अंत तक कितने भागों का उत्पादन हुआ - इसलिए, कर्मचारी निजी उद्देश्यों के लिए कारखाने के उपकरण का उपयोग नहीं कर पाएंगे, यह तुरंत मशीन के संचालन पर अंतिम आंकड़ों में देखा जाएगा।

वही सेंसर शादी की समस्या को हल करने में मदद करेंगे। वे यह निर्धारित करेंगे कि क्या उपकरण सेटिंग्स में कोई खराबी या अनुचित तरीके से चयनित सामग्री घुमावदार भागों की उपस्थिति का कारण बनी।

2001 से, रूसी कंपनी ODK-Saturn सैन्य जरूरतों और ऊर्जा के लिए गैस टरबाइन इंजन की आपूर्ति कर रही है। 2018 में, उन्होंने प्रोडक्शन हॉल के एक डिजिटल ट्विन पर काम करना शुरू किया - एक वर्चुअल मॉडल जो वास्तविक उत्पादन चक्र की नकल करता है। इसके विकास के दौरान, सभी उपकरणों के स्थान पैरामीटर, मैनुअल और स्वचालित प्रक्रियाओं का अनुपात, और कार्यशाला की विशेषताओं को ध्यान में रखा गया था।

यूईसी-शनि के रूप में इस तरह के जटिल उद्यम उत्पादन में सुधार के लिए प्रयोगों के साथ बहुत अधिक नहीं खेल सकते हैं - यह बहुत खतरनाक और अप्रत्याशित है। लेकिन डिजिटल डबल आपको किसी भी नवाचार का परीक्षण करने, परिदृश्यों का अनुकरण करने और कार्यान्वयन के सबसे सटीक प्रभाव को निर्धारित करने की अनुमति देता है। समाधान आपको वास्तविक उत्पादन को नियंत्रित करने की अनुमति देता है: प्रौद्योगिकी कार्य चक्र की गणना करती है, लागत और वास्तविक डेटा के साथ उनकी तुलना करती है।

डबल को लगातार संयंत्र के ऑपरेटिंग मोड के अनुकूल होना चाहिए, वास्तविक उत्पादन की एक सटीक प्रतिलिपि बनाने का एकमात्र तरीका। इसके लिए, डेवलपर्स ने सभी उपकरणों को नेटवर्क से जोड़ा: सेंसर और सेंसर मशीनों और कार्यशाला के डिजिटल डबल के बीच संचार प्रदान करते हैं।

PJSC UEC-Saturn Pavel Becher के अर्थशास्त्र और वित्त निदेशक ने कहा कि डिजिटल डबल के साथ काम करने से संयंत्र के उत्पादन की लागत में काफी कमी आई है।

केस 3 - यदि केवल पौधा सुरक्षित था

जर्मनी में Langnese आइसक्रीम फैक्टरी एक शिफ्ट में एक हजार से अधिक लोगों को रोजगार देती है। उत्पादन में, तरल अमोनिया का उपयोग किया जाता है। कर्मचारियों की सुरक्षा के लिए, संयंत्र ने सेंसर स्थापित किए जो अमोनिया के स्तर पर प्रतिक्रिया करते हैं। जब हवा में किसी पदार्थ की सांद्रता बढ़ती है, तो अलार्म चालू हो जाते हैं, और सभी कर्मचारियों को सूचनाएं प्राप्त होती हैं।

माइक्रोकलाइमेट, प्रकाश और शोर का स्तर, हानिकारक पदार्थों की एकाग्रता - इन सभी संकेतकों को किसी भी प्रकार के कारखाने में सेंसर सिस्टम का उपयोग करके विनियमित किया जा सकता है।

वैसे, सुरक्षा प्रणाली को बचाने में मदद करता है। उदाहरण के लिए, कार्यशाला ए में एक संयंत्र को उपकरण के जीवन का विस्तार करने के लिए कम रखा जाना चाहिए। कार्यशाला बी में, इसके विपरीत, तापमान सामान्य से ऊपर होना चाहिए। और इंजीनियरों के कार्यालयों के साथ फर्श पर, कर्मचारियों के लिए आरामदायक परिस्थितियों को प्रदान करना आवश्यक है।

इलेक्ट्रॉनिक उत्पादों "इंजीनियरिंग" के सेंट पीटर्सबर्ग संयंत्र को इस तरह की चुनौती का सामना करना पड़ा। सुविधा के थर्मल ज़ोनिंग बनाने के लिए, सभी संकेतकों की दूरस्थ निगरानी के लिए 550 सेंसर और डिवाइस वहां स्थापित किए गए थे। ऑपरेशन के चार महीनों में, IIoT प्रणाली ने इमारत को गर्म करने पर खर्च किए गए पैसे का 48% बचाया।

नियंत्रक के बारे में

नियंत्रक के बिना कारखाने में IIoT समाधान को तैनात करना संभव नहीं होगा, यह किसी भी प्रणाली का मूल है - प्राथमिक सूचना प्रसंस्करण केंद्र। यह सेंसर से डेटा प्राप्त करता है और फिर "क्लाउड" या कार्यकारी उपकरणों को भेज दिया जाता है।

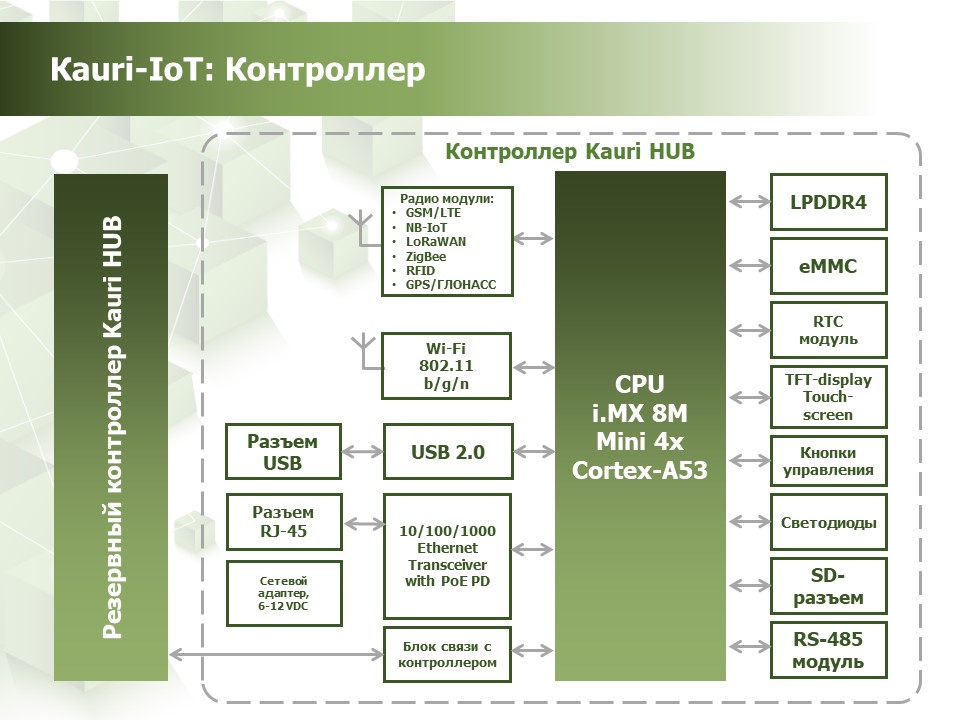

चूंकि कौरी कारखानों के लिए IIoT समाधान के विकास में भी शामिल है, इसलिए हमने अपना कंट्रोलर बनाया, जो किसी भी उत्पादन के लिए आदर्श है। जहां तक हम जानते हैं, अधिकांश नियंत्रकों को एक कार्य (या कई कार्यों के लिए, लेकिन एक ही उद्योग में: ईंधन पंपों के लिए नियंत्रक, सामान्य रूप से घरेलू स्वचालन के लिए, विशेष रूप से प्रकाश नियंत्रण के लिए, बागवानी में बिजली की पैमाइश के लिए और इसी तरह) के लिए तेज किया जाता है। हमने खुद को एक सार्वभौमिक नियंत्रक बनाने का कार्य निर्धारित किया है जो सभी मौजूदा संचार मॉड्यूल का समर्थन कर सकता है। इसी समय, उन लोगों को स्थापित करने में सक्षम न हों जो ग्राहक के लिए उपयोगी नहीं हैं, ताकि अनावश्यक कार्यों के लिए अधिक भुगतान न करें। हमने i.MX 8M मिनी प्रोसेसर के आधार पर एक नियंत्रक बनाया।

नियंत्रक को एक निश्चित प्रकार के संचार का समर्थन करना चाहिए, जो संयंत्र के लिए सुविधाजनक होगा। उदाहरण के लिए, यदि यह एक छोटा उत्पादन है, और कर्मचारियों के आंदोलन को ट्रैक करने के लिए पर्याप्त है, तो RFID उपयुक्त है। सिद्धांत रूप में, आरएफआईडी तकनीक के बिना करना मुश्किल है, क्योंकि यह एक स्मार्ट एक्सेस और नियंत्रण प्रणाली प्रदान करता है। वांछित अनुक्रम में कार्यशाला में सभी आंदोलनों को नियंत्रित करने के लिए निर्मित भागों के लिए, उदाहरण के लिए, आरएफआईडी टैग संलग्न हैं।

एक बड़े संयंत्र के लिए, एक लोरा मॉड्यूल पूरे क्षेत्र से टेलीमेट्री को इकट्ठा करने और प्रसारित करने के लिए उपयोगी हो सकता है। चलती वस्तुओं (उदाहरण के लिए, काम करने वाले उपकरण) की निगरानी के लिए, आपको जीपीएस / ग्लोनास मॉड्यूल की आवश्यकता होती है।

एक अलग विषय नियंत्रक की परिचालन स्थितियों की विशेषताएं हैं। पौधे की विशेषताओं के आधार पर। यदि हम नियंत्रक को नम या धूल भरे वातावरण में स्थापित करते हैं, तो IP66 की आवश्यकता है। यदि नियंत्रक पानी के तहत काम करेगा - IP68। कुछ मामलों में, नियंत्रक बोर्ड के अतिरिक्त प्रसंस्करण की आवश्यकता हो सकती है, जो कंपन या यांत्रिक आघात से सुरक्षा प्रदान करता है।

वैसे, हमने नियंत्रक के सुरक्षित संचालन का ख्याल रखा। यदि किसी कारण से परमाणु ऊर्जा संयंत्र में नियंत्रक विफल हो जाता है या त्रुटियों के साथ काम करना शुरू कर देता है, तो यह दुखद होगा। इसलिए, हमने नियंत्रक के हार्डवेयर दोहराव की संभावना के लिए प्रदान किया - एक बैकअप नियंत्रक, जो खराबी के मामले में मुख्य एक के सभी कार्यों को ले जाएगा।

यह कैसे होगा? मुख्य नियंत्रक बाइनरी कोड का उपयोग करके बैकअप के साथ "संचार" करता है। उदाहरण के लिए, प्रत्येक 20 एमएस में एक बार यह एक निश्चित कमांड (बाइनरी कोड में सशर्त 55) भेजता है। यदि अचानक एक परिवर्तित कमांड आती है या बिल्कुल नहीं आती है, तो बैकअप नियंत्रक चालू हो जाएगा।

हमने 99.99 विश्वसनीयता वर्ग का नियंत्रक बनाया। अंतिम वॉच को हार्डवेयर वॉचडॉग टाइमर - डब्ल्यूडीटी (एक टाइमर के साथ बाहरी डिवाइस) के कारण जोड़ा गया था। नियंत्रक को डिवाइस तक पहुंचना चाहिए, उदाहरण के लिए, एक बार प्रति सेकंड (पुष्टि करें कि प्रोसेसर ठीक से काम कर रहा है)। यदि अगले दूसरे में नियंत्रक जमा देता है और संपर्क नहीं करता है, तो WDT सिस्टम को पुनरारंभ करता है।

खैर, हम रिमोट सॉफ्टवेयर अपडेट के बारे में भी नहीं भूले।

पौधों के आधुनिकीकरण में क्या बाधा है?

IIoT समाधान के कार्यान्वयन के प्रभाव बहुत ध्यान देने योग्य हैं। 2018 के लिए एक टैडवाइज़र अध्ययन से पता चला कि चीजों का औद्योगिक इंटरनेट 70% तक उत्पादन बढ़ाने में मदद करेगा, और 60% सुरक्षा। उसी समय, स्मार्ट उपकरणों की सहायता से किए गए विश्लेषिकी और पूर्वानुमान, या सामान्य रूप से, "मैन्युअल रूप से" इकट्ठे किए गए, दोगुने हो जाते हैं।

2018 में, टैडविज़र पोर्टल ने प्रारंभिक के रूप में IIoT प्रौद्योगिकियों के उपयोग के लिए पौधों की तत्परता के स्तर का मूल्यांकन किया। अधिकांश रूसी उद्यमों में, यहां तक कि उपकरणों का एक तिहाई भी चीजों के औद्योगिक इंटरनेट के सेंसर द्वारा कवर नहीं किया जाता है। अध्ययन के हिस्से के रूप में, पोर्टल ने रूसी पौधों के मालिकों को भी इस कारण को इंगित करने के लिए आमंत्रित किया कि वे जटिल IoT समाधानों को लागू करने के लिए तैयार क्यों नहीं हैं। "खिलाफ" मुख्य तर्क परियोजना पर पैसा खर्च करने की अनिच्छा के लिए आया था, नई तकनीक के लिए कर्मचारियों की अनिश्चितता और मौद्रिक लाभ की समझ की कमी।