Penggunaan teknologi aditif dalam produksi produk non-standar yang kompleks

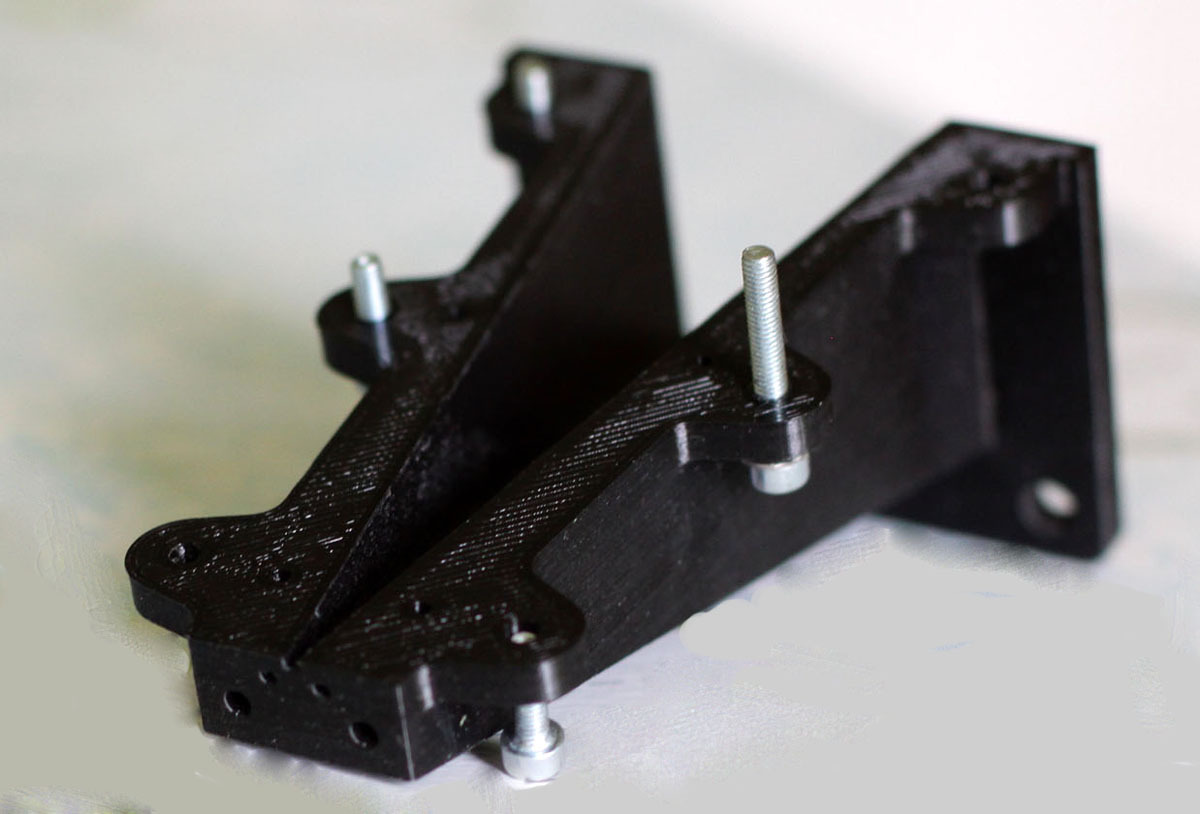

Hari ini saya ingin berbicara tentang satu proses menarik dalam pembuatan produk yang tidak standar - ruang pemandu gelombang anechoic. Pada pertemuan pertama dengan pelanggan, persyaratan utama diklarifikasi - tenggat waktu. Pelaku asing dari unit non-standar yang dihubungi oleh pelanggan ditunjukkan dari enam bulan hingga delapan bulan. Dalam proses komunikasi dengan pelanggan, konsep produk secara bertahap muncul: penampilan ditentukan dalam tiga versi, tergantung pada teknologi manufaktur. Jadi, riset pemasaran dilakukan, untuk menempatkan pesanan untuk bagian-bagian dan komponen-komponen suatu produk. Masalah utama segera diidentifikasi: pabrik dan perusahaan kecil, tanpa meninggalkan satu produk pun secara fundamental, menunda prosesnya sendiri hingga konyol. Artinya, sudah pada tahap menyetujui rincian, kami memahami bahwa di sini, di Rusia, sejarah akan berlangsung selama berbulan-bulan.Saya kira tidak perlu menjelaskan fakta yang terkenal ini, banyak yang menemukan. Kami ingin menyerahkan produk jadi di musim panas. Oleh karena itu, mereka memutuskan, secara paradoks kedengarannya, untuk menerapkan plastik dan teknologi manufaktur tambahan.Kontradiksinya adalah bahwa kamera harus memberikan konduktivitas yang diperlukan oleh spesifikasi. Sekali lagi, para insinyur, misalnya, pada dasarnya menolak untuk melakukan pengembangan ini (katakan saja: pikirkan topik ini). Mereka tidak memberi tahu saya secara pribadi bahwa saya adalah seorang amatir dan bahwa saya berbicara omong kosong, tidak. Mereka dengan sabar menjelaskan: “benda-benda seperti itu harus dari logam. Produk semacam itu hanya dapat dibuat di sepasang pabrik di Moskow dan wilayah Moskow. Dan secara umum, "tidak ada peralatan di negara ini, tidak ada peralatan, dan idiot yang beredar". " Secara umum, ini adalah situasi psikologis di mana kami memutuskan untuk membuat ruang konduktif dari plastik dengan kelas keenam pada kekasaran rongga internal.Menurut sketsa kerja pelanggan, kami membuat gambar dan model 3D. Ukuran dalam gambar disetujui melalui telepon dan email. Butuh tiga hari (gambar tidak lengkap). Kami berpikir, berpikir, dan meluncurkan produk: itu sangat penasaran untuk melihat seperti apa itu. Bagian yang dicetak pada Ultimaker 2 dan setengahnya di Picasso (pabrikan 3D-printer Rusia). Dicetak, dikumpulkan. Produk itu tampak mengintimidasi: tak terduga besar dan seikat baut dalam plastik hitam. Plastik digunakan oleh ABS perusahaan REC - juga milik kami, produsen Rusia.Mereka membawa barang itu ke pelanggan - untuk menunjukkan, tiba-tiba ada apa. Zavlab mengambil ABS-ku ini dari tanganku ke tangannya sendiri ... Setelah beberapa menit, delapan orang melihat tata letak, berkumpul dalam lingkaran. Di sini saya menyaksikan sekali lagi betapa hebatnya printer 3D membantu pada tahap desain. Mereka meminta saya untuk meninggalkan tata letak selama beberapa hari - coba di tempat dan semua itu. Sehari kemudian mereka memanggil - semuanya baik-baik saja, semua lubang di tempatnya dan ukurannya oke.Dan kami memulai eksperimen. Kita dapat mengatakan bahwa ada periode pelemparan tertentu. Tanggung jawabnya hancur, dan saya mencari opsi untuk membuat model logam. Saya harus mengatakan bahwa kami memutuskan pada proses teknologi pembuatan produk-produk logam kami (dan para pelaku pekerjaan, yang merupakan hal paling penting), walaupun ini memakan waktu hampir dua bulan. Tetapi selama ini sampel komposit sudah siap.Sampel dari 9 jenis plastik dicetak. Ternyata juga tidak ada yang berusaha membuat logam dari plastik, berdasarkan kerangka acuan untuk spesifikasi teknis. Bepergian ke seluruh Moskow dan wilayah itu, negosiasi diadakan dengan Tomsk dan Nizhny Novgorod. Saya terutama ingat satu pabrik negara, yang diam-diam meminta "tiga hingga empat juta rubel" untuk memulihkan teknologinya. Ternyata di zaman Soviet, peralatan Prancis diimpor untuk menyelesaikan kasus kami, tetapi ditumbuhi lumut dan semak belukar, dan bak mandi dengan bahan kimia kosong. Sayang.Elektroplating, sehingga dapat dikatakan, "garasi sense", pada dasarnya tidak ingin berurusan dengan satu produk dan rangkaian percobaan sebelum operasi selesai. Tetapi pada akhirnya, opsi ditemukan. Eksperimen-eksperimen intensif mengarah dari foil yang lemah dan berduri ke monolit yang dipoles. Sepanjang jalan, kesalahan terjadi dalam model 3D: relung untuk baut pemasangan di ujung hampir bersentuhan dengan tepi saluran. Saat mencetak, fistula terbentuk, sangat kecil sehingga baru terlihat setelah metalisasi. Insinyur pemodelan sangat terkejut, seperti kita semua, bergumam, tetapi dengan cepat menemukan masalah dan memperbaiki model 3D. Berikut ini adalah satu lagi ditambah menggunakan pencetakan 3D pada tahap prototyping: jika kita tidak melihat kesalahan ini, pada tahap selanjutnya kerugian dalam perjalanan akan menjadi 30 ribu rubel untuk uang dan dua minggu untuk persyaratan.

Dicetak, dikumpulkan. Produk itu tampak mengintimidasi: tak terduga besar dan seikat baut dalam plastik hitam. Plastik digunakan oleh ABS perusahaan REC - juga milik kami, produsen Rusia.Mereka membawa barang itu ke pelanggan - untuk menunjukkan, tiba-tiba ada apa. Zavlab mengambil ABS-ku ini dari tanganku ke tangannya sendiri ... Setelah beberapa menit, delapan orang melihat tata letak, berkumpul dalam lingkaran. Di sini saya menyaksikan sekali lagi betapa hebatnya printer 3D membantu pada tahap desain. Mereka meminta saya untuk meninggalkan tata letak selama beberapa hari - coba di tempat dan semua itu. Sehari kemudian mereka memanggil - semuanya baik-baik saja, semua lubang di tempatnya dan ukurannya oke.Dan kami memulai eksperimen. Kita dapat mengatakan bahwa ada periode pelemparan tertentu. Tanggung jawabnya hancur, dan saya mencari opsi untuk membuat model logam. Saya harus mengatakan bahwa kami memutuskan pada proses teknologi pembuatan produk-produk logam kami (dan para pelaku pekerjaan, yang merupakan hal paling penting), walaupun ini memakan waktu hampir dua bulan. Tetapi selama ini sampel komposit sudah siap.Sampel dari 9 jenis plastik dicetak. Ternyata juga tidak ada yang berusaha membuat logam dari plastik, berdasarkan kerangka acuan untuk spesifikasi teknis. Bepergian ke seluruh Moskow dan wilayah itu, negosiasi diadakan dengan Tomsk dan Nizhny Novgorod. Saya terutama ingat satu pabrik negara, yang diam-diam meminta "tiga hingga empat juta rubel" untuk memulihkan teknologinya. Ternyata di zaman Soviet, peralatan Prancis diimpor untuk menyelesaikan kasus kami, tetapi ditumbuhi lumut dan semak belukar, dan bak mandi dengan bahan kimia kosong. Sayang.Elektroplating, sehingga dapat dikatakan, "garasi sense", pada dasarnya tidak ingin berurusan dengan satu produk dan rangkaian percobaan sebelum operasi selesai. Tetapi pada akhirnya, opsi ditemukan. Eksperimen-eksperimen intensif mengarah dari foil yang lemah dan berduri ke monolit yang dipoles. Sepanjang jalan, kesalahan terjadi dalam model 3D: relung untuk baut pemasangan di ujung hampir bersentuhan dengan tepi saluran. Saat mencetak, fistula terbentuk, sangat kecil sehingga baru terlihat setelah metalisasi. Insinyur pemodelan sangat terkejut, seperti kita semua, bergumam, tetapi dengan cepat menemukan masalah dan memperbaiki model 3D. Berikut ini adalah satu lagi ditambah menggunakan pencetakan 3D pada tahap prototyping: jika kita tidak melihat kesalahan ini, pada tahap selanjutnya kerugian dalam perjalanan akan menjadi 30 ribu rubel untuk uang dan dua minggu untuk persyaratan. Kemudian mulailah prosesnya (Jepang akan menyebut proses ini sebagai "insiden") penggilingan. Lebih tepatnya, pada awalnya ada tugas: untuk mencapai permukaan yang dipoles dari lapisan akhir. Saya menghargai harapan bahwa mungkin untuk melampirkan bagian kami ke mesin CNC, menyalakan program dan mesin akan membuat kami permen. Harapan ini masih hidup, karena secara umum masalahnya masih ada: bawa bagian yang sudah jadi ke bengkel dengan dimensi penampang 1,2 x 2,4 mm dan giling. Pada tahap ini, jujur saja, tangan saya jatuh lebih dari satu kali. Pertama, ada perselisihan tak berujung, serak, dengan insinyur yang dengan gembira terus mengulangi: "ini tidak mungkin, lebih mudah untuk memesan dari awal di suatu tempat, untuk membuat dan menggilingnya di sana".- Nah, bagaimana jika koordinat lima?- Ya, koordinat lima harus menanganinya ... walaupun, tidak, itu tidak mungkin- Tapi mengapa?- Tidak ada yang punya peralatan sepertiitu. Dalam kasus kami, kami sendiri, kami memecahkan masalah dengan membuat slipway dan badan berbentuk kerucut. Penggiling bekas sedikit. Mereka digiling dan dipoles, memasang bagian-bagiannya di seluncuran dan menempelkan ampelas ke kerucut. Itu adalah proses yang sangat rumit dan gugup, tetapi dalam sebulan kami menemukan teknologi yang menggabungkan urutan siklus penggilingan, pelapisan, dan pemolesan. Sekali lagi, penggunaan pencetakan 3D sangat membantu: kami akan mendesain dan memproduksi slipway dari kayu dan logam selama sepuluh hari, bukannya tiga pada kenyataannya.

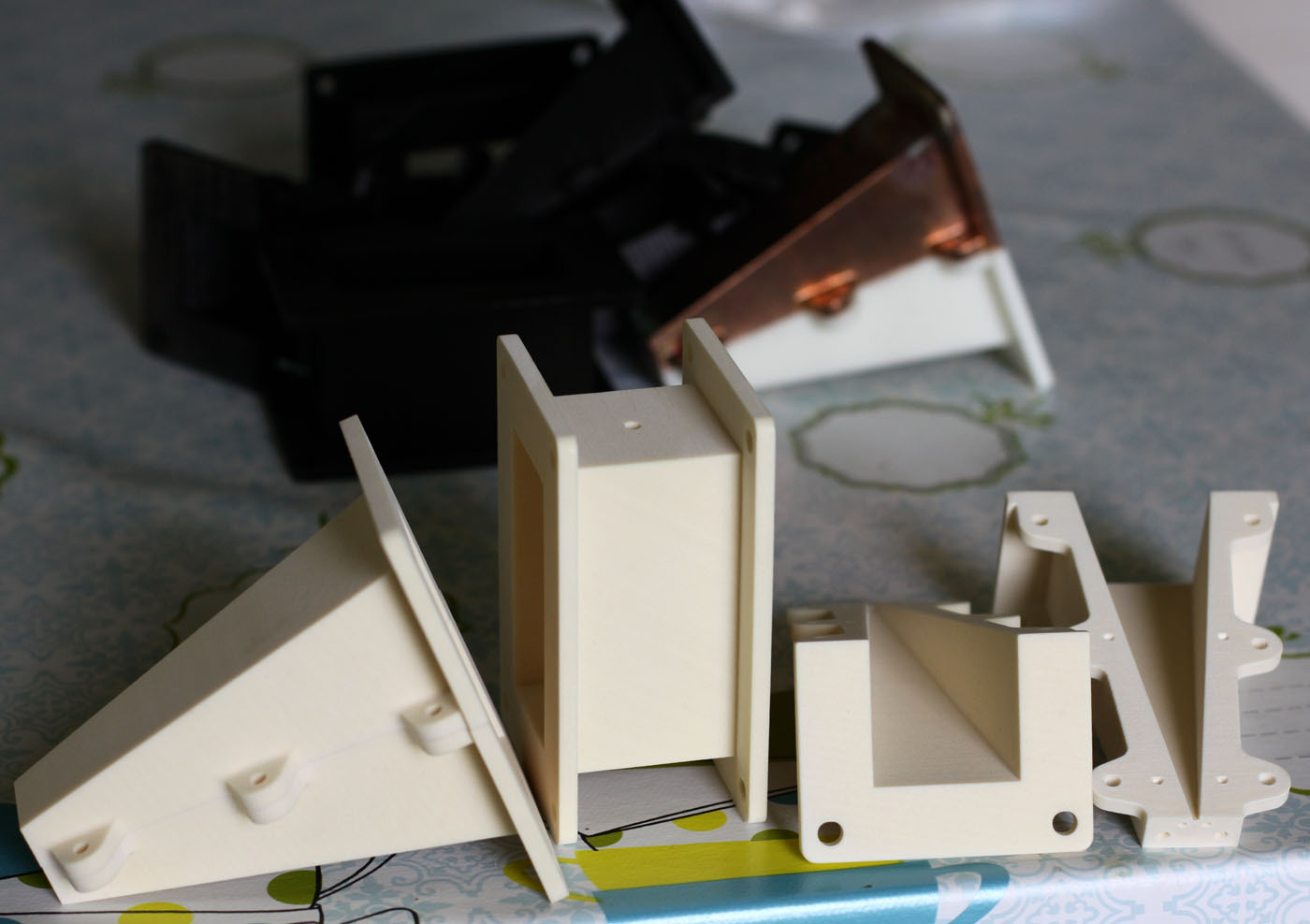

Kemudian mulailah prosesnya (Jepang akan menyebut proses ini sebagai "insiden") penggilingan. Lebih tepatnya, pada awalnya ada tugas: untuk mencapai permukaan yang dipoles dari lapisan akhir. Saya menghargai harapan bahwa mungkin untuk melampirkan bagian kami ke mesin CNC, menyalakan program dan mesin akan membuat kami permen. Harapan ini masih hidup, karena secara umum masalahnya masih ada: bawa bagian yang sudah jadi ke bengkel dengan dimensi penampang 1,2 x 2,4 mm dan giling. Pada tahap ini, jujur saja, tangan saya jatuh lebih dari satu kali. Pertama, ada perselisihan tak berujung, serak, dengan insinyur yang dengan gembira terus mengulangi: "ini tidak mungkin, lebih mudah untuk memesan dari awal di suatu tempat, untuk membuat dan menggilingnya di sana".- Nah, bagaimana jika koordinat lima?- Ya, koordinat lima harus menanganinya ... walaupun, tidak, itu tidak mungkin- Tapi mengapa?- Tidak ada yang punya peralatan sepertiitu. Dalam kasus kami, kami sendiri, kami memecahkan masalah dengan membuat slipway dan badan berbentuk kerucut. Penggiling bekas sedikit. Mereka digiling dan dipoles, memasang bagian-bagiannya di seluncuran dan menempelkan ampelas ke kerucut. Itu adalah proses yang sangat rumit dan gugup, tetapi dalam sebulan kami menemukan teknologi yang menggabungkan urutan siklus penggilingan, pelapisan, dan pemolesan. Sekali lagi, penggunaan pencetakan 3D sangat membantu: kami akan mendesain dan memproduksi slipway dari kayu dan logam selama sepuluh hari, bukannya tiga pada kenyataannya. Saya ingat pada waktu itu saya kecanduan membawa paling tidak dua atau tiga set makanan enak di ransel saya. Salah satu momen seperti itu tergambar di foto: dia pulang, membuang banyak di atas meja dan aku duduk dan melihatnya ... Kaif!

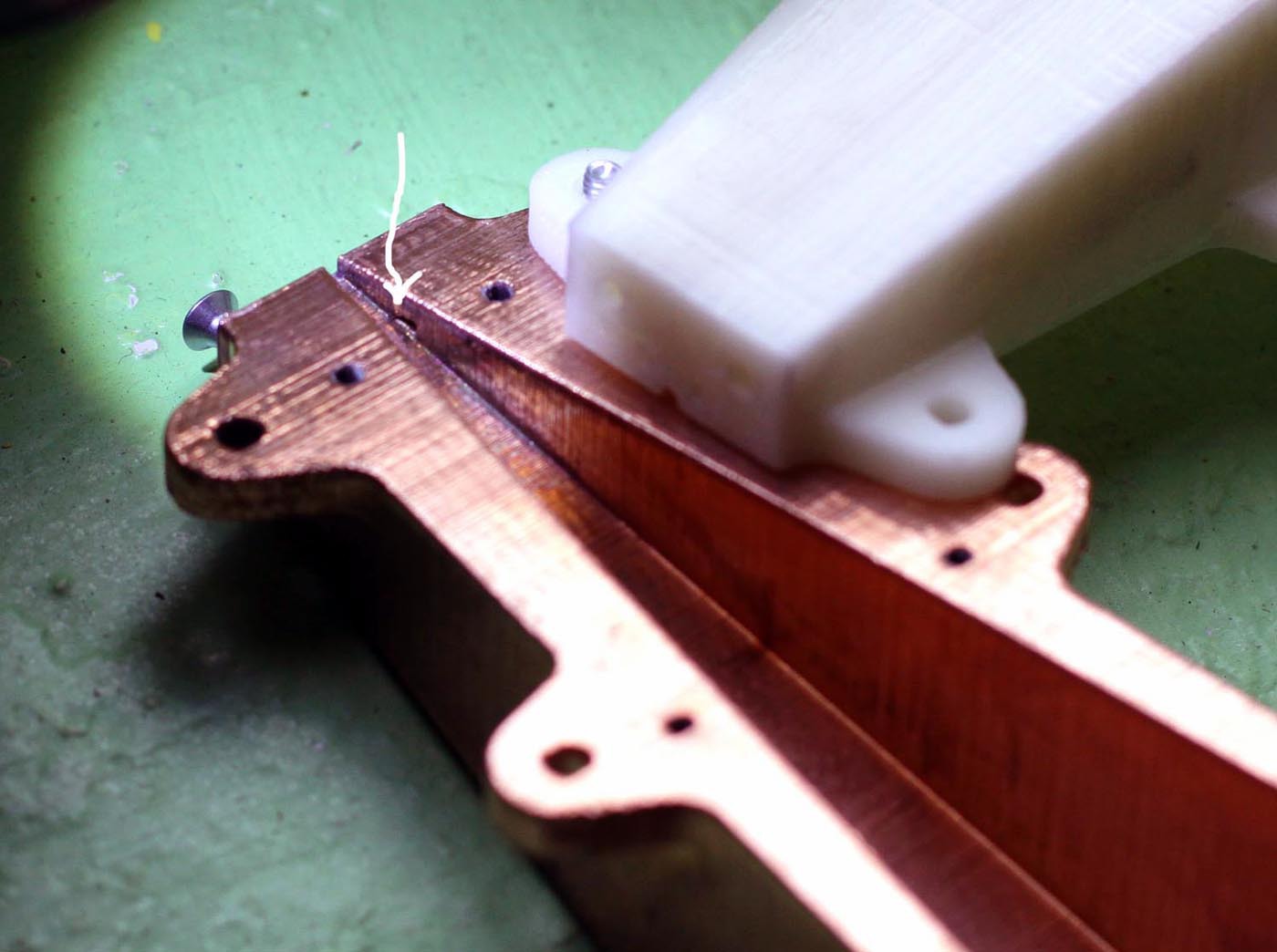

Saya ingat pada waktu itu saya kecanduan membawa paling tidak dua atau tiga set makanan enak di ransel saya. Salah satu momen seperti itu tergambar di foto: dia pulang, membuang banyak di atas meja dan aku duduk dan melihatnya ... Kaif! Bagian referensi dalam tahap pelapisan tembaga. Selain kesulitan memilih sepasang plastik-dilapisi, masalah ketidakmerataan lapisan dilapisi menarik dalam pertumbuhan penuh. Ternyata permukaan luar galvanis jauh lebih baik daripada yang kita butuhkan, permukaan dalam. Di saluran dalam, dinding samping galvanis lebih baik daripada bagian bawah saluran. Spesialis elektroplating, menyadari apa yang telah ia dapatkan, terlihat dengan juling cerdas yang dingin ...Juga, duri struktur kristal dari lapisan dilapisi menyebabkan banyak masalah. Mereka tumbuh di tempat-tempat yang paling "perlu", terutama di ujung. Mereka juga mengatasi fenomena ini dengan membangun "dinamo galvanik" di tempatnya. Nama mengerikan ini ditemukan oleh insinyur kami. Elektroplating, sebelum itu dengan mudah, seperti seorang seniman, yang beroperasi dengan tongkat perak bundar, jatuh sakit karena gangguan saraf.

Bagian referensi dalam tahap pelapisan tembaga. Selain kesulitan memilih sepasang plastik-dilapisi, masalah ketidakmerataan lapisan dilapisi menarik dalam pertumbuhan penuh. Ternyata permukaan luar galvanis jauh lebih baik daripada yang kita butuhkan, permukaan dalam. Di saluran dalam, dinding samping galvanis lebih baik daripada bagian bawah saluran. Spesialis elektroplating, menyadari apa yang telah ia dapatkan, terlihat dengan juling cerdas yang dingin ...Juga, duri struktur kristal dari lapisan dilapisi menyebabkan banyak masalah. Mereka tumbuh di tempat-tempat yang paling "perlu", terutama di ujung. Mereka juga mengatasi fenomena ini dengan membangun "dinamo galvanik" di tempatnya. Nama mengerikan ini ditemukan oleh insinyur kami. Elektroplating, sebelum itu dengan mudah, seperti seorang seniman, yang beroperasi dengan tongkat perak bundar, jatuh sakit karena gangguan saraf. Ini jelas merupakan katarsis klasik, karena, setelah pulih, galvanis terlibat dalam proses kreativitas teknis. Dia memberikan teknologi galvanisasi gunung untuk blok logam. Sebenarnya, prosesnya sedikit lebih rumit, tetapi kami memutuskan, secara publik, untuk menetapkannya dengan cara ini. Proses ini didasarkan pada paten USSR dari tahun 1942. Ya ya! Ada perang yang sulit, tetapi pemikiran kreatif muncul pada leluhur kita! Saya ingat mendiskusikan proses, meninjau prototipe pertama, dan kemudian salah satu insinyur mengatakan:"Jadi apa itu, sekarang kita bisa melakukan Waveguides seperti yang Anda inginkan ..." "Di mana kita mendapatkannya," aku bertanya mekanis.- Bagaimana kemana? Mulai dari microwave dan berakhir dengan radar di pesawat terbang!- ...Dan secara paralel, kami bekerja ke arah lain - pembuatan pandu gelombang menggunakan metode "electroplating pada blok logam". Tapi itu cerita lain.

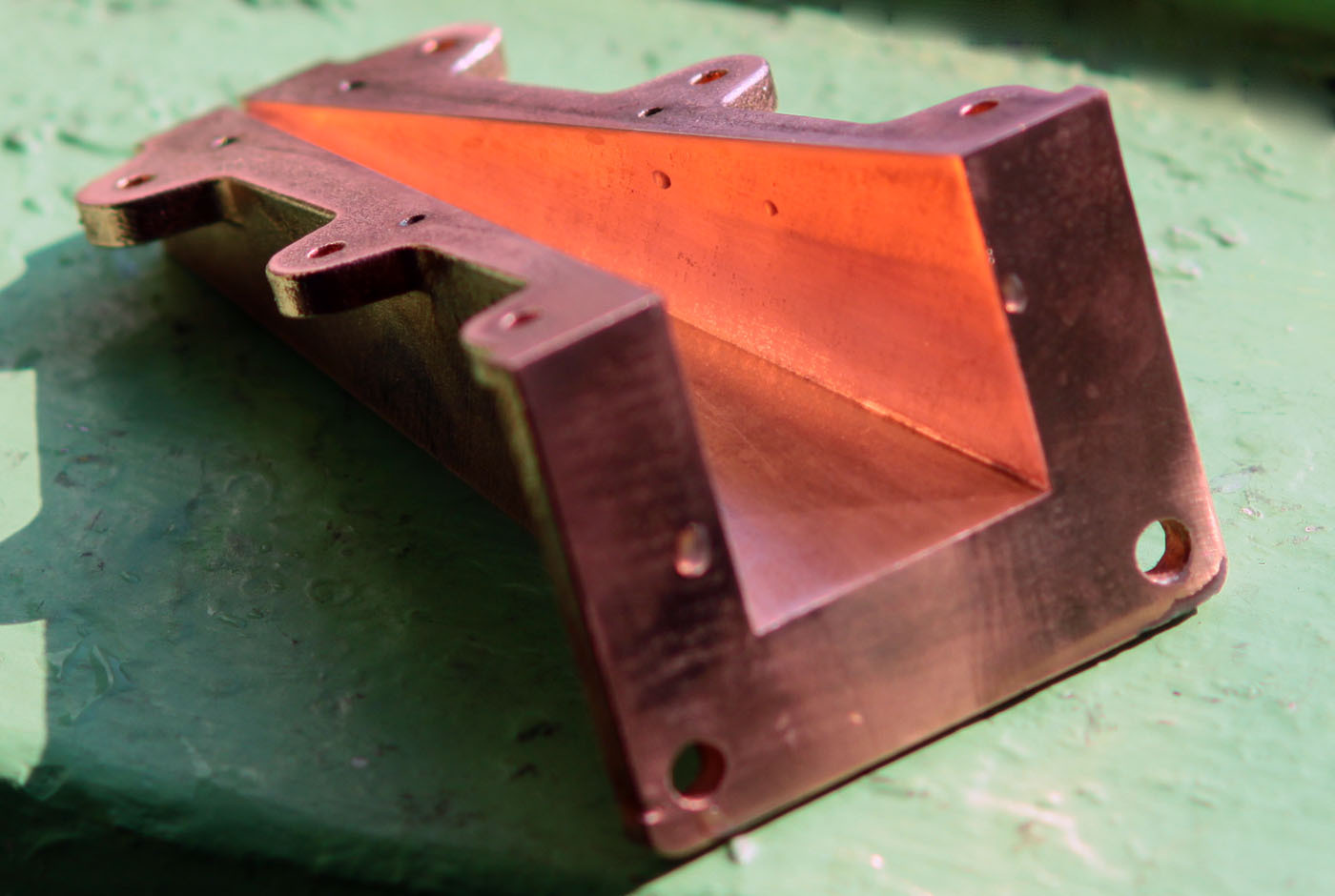

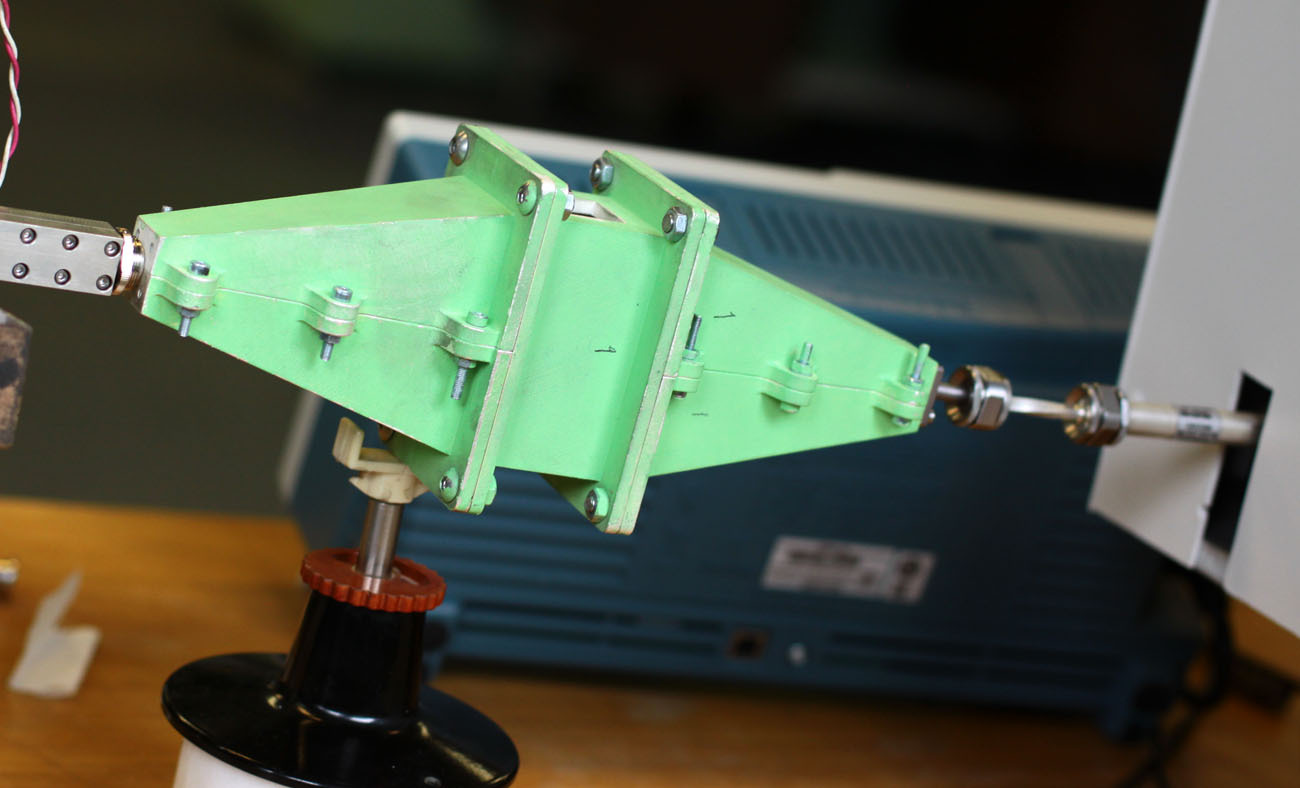

Ini jelas merupakan katarsis klasik, karena, setelah pulih, galvanis terlibat dalam proses kreativitas teknis. Dia memberikan teknologi galvanisasi gunung untuk blok logam. Sebenarnya, prosesnya sedikit lebih rumit, tetapi kami memutuskan, secara publik, untuk menetapkannya dengan cara ini. Proses ini didasarkan pada paten USSR dari tahun 1942. Ya ya! Ada perang yang sulit, tetapi pemikiran kreatif muncul pada leluhur kita! Saya ingat mendiskusikan proses, meninjau prototipe pertama, dan kemudian salah satu insinyur mengatakan:"Jadi apa itu, sekarang kita bisa melakukan Waveguides seperti yang Anda inginkan ..." "Di mana kita mendapatkannya," aku bertanya mekanis.- Bagaimana kemana? Mulai dari microwave dan berakhir dengan radar di pesawat terbang!- ...Dan secara paralel, kami bekerja ke arah lain - pembuatan pandu gelombang menggunakan metode "electroplating pada blok logam". Tapi itu cerita lain. Bagian produk jadi sebelum perakitan. Tetesan air terlihat di dinding. Ini diikuti oleh majelis finish, yang menghadirkan kejutan berikutnya. Melihat ke belakang, kami yakin bahwa hampir semuanya harus dilakukan secara berbeda. Dimungkinkan untuk menyediakan lebih banyak pin, konfigurasi tubuh yang berbeda, untuk merancang ujung dan flensa secara berbeda. Pengetahuan ini dicapai dengan biaya hampir tiga bulan pemikiran desain kolektif yang intens, seperti yang mereka katakan, "kecerdikan Rusia" dan tiga detail finishing yang kacau.Di proyek inilah saya merasa seperti ikan di air, saya tidak bisa tidak mengatakan tentang rasa kepuasan yang sebenarnya ketika saya berhasil menyatukan orang yang berbeda (dan orang-orang berkumpul bersama sebagai satu talenta, tetapi individualis menyeramkan), kadang-kadang di tempat yang berbeda, menjadi tim yang tidak mampu tidak hanya memecahkan masalah teknis yang terbentuk, tetapi juga menghasilkan ide kreatif.

Bagian produk jadi sebelum perakitan. Tetesan air terlihat di dinding. Ini diikuti oleh majelis finish, yang menghadirkan kejutan berikutnya. Melihat ke belakang, kami yakin bahwa hampir semuanya harus dilakukan secara berbeda. Dimungkinkan untuk menyediakan lebih banyak pin, konfigurasi tubuh yang berbeda, untuk merancang ujung dan flensa secara berbeda. Pengetahuan ini dicapai dengan biaya hampir tiga bulan pemikiran desain kolektif yang intens, seperti yang mereka katakan, "kecerdikan Rusia" dan tiga detail finishing yang kacau.Di proyek inilah saya merasa seperti ikan di air, saya tidak bisa tidak mengatakan tentang rasa kepuasan yang sebenarnya ketika saya berhasil menyatukan orang yang berbeda (dan orang-orang berkumpul bersama sebagai satu talenta, tetapi individualis menyeramkan), kadang-kadang di tempat yang berbeda, menjadi tim yang tidak mampu tidak hanya memecahkan masalah teknis yang terbentuk, tetapi juga menghasilkan ide kreatif. Dan episode terakhir. Kami menyerahkan produk, perwakilan pelanggan tiga hari kemudian mengatakan bahwa semuanya baik-baik saja dan pekerjaan diterima. Tetapi flensa masih dibutuhkan: delapan, atau lebih baik, sepuluh potong.Saya pergi ke Volgograd untuk berkunjung dan pada hari ketiga saya menyadari bahwa flensa harus dilakukan di sini. Di situs Avito, saya menemukan dua pemilik mesin giling, dengan satu, Igor, dengan cepat menelepon, bertukar informasi dan dia mengatakan akan melakukannya dalam beberapa hari. Igor membeli materi di pasar “Burung” lokal, dan sehari kemudian saya datang untuk mengambil barang. Kami berbicara, Igor membawa saya ke bengkel: rumah pribadi, di garasi luas ada beberapa mesin bubut, mesin penggilingan, sesuatu yang lain untuk hal-hal kecil, dan seekor kucing berambut merah yang tampan menjaga semuanya. Plus, kesiapan lengkap pemilik untuk membahas setiap pesanan teknologi satu kali mungkin. Sekarang saya tahu bahwa tidak perlu pergi ke Tiongkok untuk hal-hal kecil.

Dan episode terakhir. Kami menyerahkan produk, perwakilan pelanggan tiga hari kemudian mengatakan bahwa semuanya baik-baik saja dan pekerjaan diterima. Tetapi flensa masih dibutuhkan: delapan, atau lebih baik, sepuluh potong.Saya pergi ke Volgograd untuk berkunjung dan pada hari ketiga saya menyadari bahwa flensa harus dilakukan di sini. Di situs Avito, saya menemukan dua pemilik mesin giling, dengan satu, Igor, dengan cepat menelepon, bertukar informasi dan dia mengatakan akan melakukannya dalam beberapa hari. Igor membeli materi di pasar “Burung” lokal, dan sehari kemudian saya datang untuk mengambil barang. Kami berbicara, Igor membawa saya ke bengkel: rumah pribadi, di garasi luas ada beberapa mesin bubut, mesin penggilingan, sesuatu yang lain untuk hal-hal kecil, dan seekor kucing berambut merah yang tampan menjaga semuanya. Plus, kesiapan lengkap pemilik untuk membahas setiap pesanan teknologi satu kali mungkin. Sekarang saya tahu bahwa tidak perlu pergi ke Tiongkok untuk hal-hal kecil. Source: https://habr.com/ru/post/id384125/

All Articles