Perusahaan yang berbasis di California mengembangkan teknologi pencetakan 3D keramik berkekuatan tinggi

Para peneliti dari perusahaan swasta HRL Laboratories telah mengembangkan dan mendemonstrasikan metode manufaktur aditif baru (pencetakan 3D), yang memungkinkan penciptaan produk dari bahan keramik berkekuatan tinggi. Materi yang dihasilkan tahan merekam suhu dan beban.Produk keramik, tidak seperti logam atau plastik, tidak mudah memberikan bentuk yang diinginkan. Pencetakan 3D memungkinkan Anda membuat produk dari hampir segala bentuk, tetapi dengan bantuannya belum dimungkinkan untuk membuat keramik.

Para peneliti dari perusahaan swasta HRL Laboratories telah mengembangkan dan mendemonstrasikan metode manufaktur aditif baru (pencetakan 3D), yang memungkinkan penciptaan produk dari bahan keramik berkekuatan tinggi. Materi yang dihasilkan tahan merekam suhu dan beban.Produk keramik, tidak seperti logam atau plastik, tidak mudah memberikan bentuk yang diinginkan. Pencetakan 3D memungkinkan Anda membuat produk dari hampir segala bentuk, tetapi dengan bantuannya belum dimungkinkan untuk membuat keramik. "Pencetakan 3D adalah teknologi baru yang sangat penting, tetapi sejauh ini tidak mungkin untuk membuat produk kekuatan tinggi cocok untuk pengembangan teknik dengan bantuannya," kata rekan penulis, Tobias Schaedler. "Kami ingin mengadaptasi pencetakan 3D untuk membuat keramik berkekuatan tinggi dan tahan panas."Tobias tidak tepat - pencetakan 3D sudah digunakan, misalnya, untuk membuat mesin roket yang dapat menahan suhu hingga 3000 derajat Celcius. Tetapi keramik pada printer, memang, belum dicetak.

"Pencetakan 3D adalah teknologi baru yang sangat penting, tetapi sejauh ini tidak mungkin untuk membuat produk kekuatan tinggi cocok untuk pengembangan teknik dengan bantuannya," kata rekan penulis, Tobias Schaedler. "Kami ingin mengadaptasi pencetakan 3D untuk membuat keramik berkekuatan tinggi dan tahan panas."Tobias tidak tepat - pencetakan 3D sudah digunakan, misalnya, untuk membuat mesin roket yang dapat menahan suhu hingga 3000 derajat Celcius. Tetapi keramik pada printer, memang, belum dicetak. Polimer khusus bertindak sebagai produk setengah jadi untuk bahan tersebut. Setelah memberikan produk bentuk yang diinginkan, produk tersebut akan diproses dengan suhu tinggi, setelah itu menjadi keramik. Akibatnya, ia memperoleh kemampuan untuk menahan suhu setidaknya 2000 K (penulis tidak memiliki kemampuan untuk menguji sampel pada suhu yang lebih tinggi).Dasar-dasar teknologi bukanlah hal baru - pada tahun 1960-an, keramik yang diturunkan dari polimer ditemukan. Dalam polimer tersebut, konstituen utama keramik (silikon, nitrogen) hadir. Setelah pemanasan, metana, karbon dioksida dan sejenisnya menguap dari polimer, meninggalkan struktur keramik yang terdiri dari silikon, karbon dan nitrogen. Produk yang dihasilkan berkurang ukurannya, tetapi tetap mempertahankan bentuknya.Suatu kebaruan dalam proses ini adalah penggunaan zat yang dipolimerisasi oleh paparan sinar ultraviolet. Dan ini berarti Anda dapat mencetak produk yang diinginkan pada hampir semua printer 3D serial ( penulis melakukannya: mereka hanya memesan printer yang sudah jadi).

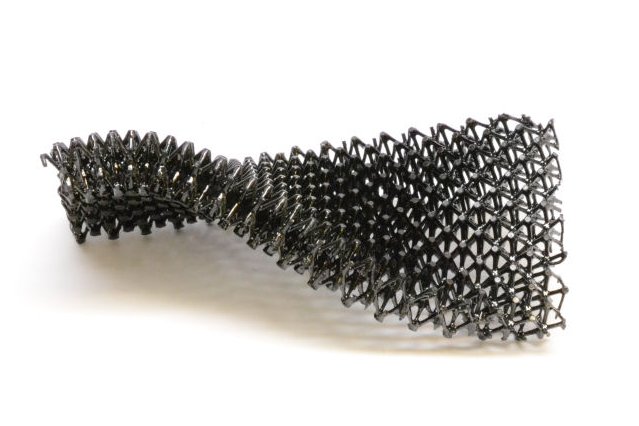

Polimer khusus bertindak sebagai produk setengah jadi untuk bahan tersebut. Setelah memberikan produk bentuk yang diinginkan, produk tersebut akan diproses dengan suhu tinggi, setelah itu menjadi keramik. Akibatnya, ia memperoleh kemampuan untuk menahan suhu setidaknya 2000 K (penulis tidak memiliki kemampuan untuk menguji sampel pada suhu yang lebih tinggi).Dasar-dasar teknologi bukanlah hal baru - pada tahun 1960-an, keramik yang diturunkan dari polimer ditemukan. Dalam polimer tersebut, konstituen utama keramik (silikon, nitrogen) hadir. Setelah pemanasan, metana, karbon dioksida dan sejenisnya menguap dari polimer, meninggalkan struktur keramik yang terdiri dari silikon, karbon dan nitrogen. Produk yang dihasilkan berkurang ukurannya, tetapi tetap mempertahankan bentuknya.Suatu kebaruan dalam proses ini adalah penggunaan zat yang dipolimerisasi oleh paparan sinar ultraviolet. Dan ini berarti Anda dapat mencetak produk yang diinginkan pada hampir semua printer 3D serial ( penulis melakukannya: mereka hanya memesan printer yang sudah jadi). Selain teknologi aditif tradisional, di mana polimer diekstrusi lapis demi lapis ke substrat, penulis juga mencoba metode yang disebut "teknologi pemandu gelombang mandiri". Intinya adalah bahwa polimer jadi mampu mengirimkan radiasi ultraviolet, sedangkan produk setengah jadi tidak dapat melakukan ini. Akibatnya, saat menggunakan templat yang dirancang dengan cermat, dimungkinkan untuk mempolimerisasi area yang agak besar pada benda kerja lebih cepat daripada "mencetaknya" pada printer 3D.Preform yang dipolimerisasi kemudian dipanaskan dalam tungku dan memperoleh produk keramik yang mengandung 36% oksigen, 26% silikon, 33% karbon, dan 4% belerang.Selain tahan panas yang tinggi, produk ini juga sangat tahan lama - penulis membandingkan kekuatannya dengan struktur "sarang lebah" yang terbuat dari paduan aluminium. Menurut para ilmuwan, struktur kisi karena kekuatan tinggi dan beratnya yang rendah dapat digunakan dalam pembuatan "pesawat supersonik dan mesin jet."

Selain teknologi aditif tradisional, di mana polimer diekstrusi lapis demi lapis ke substrat, penulis juga mencoba metode yang disebut "teknologi pemandu gelombang mandiri". Intinya adalah bahwa polimer jadi mampu mengirimkan radiasi ultraviolet, sedangkan produk setengah jadi tidak dapat melakukan ini. Akibatnya, saat menggunakan templat yang dirancang dengan cermat, dimungkinkan untuk mempolimerisasi area yang agak besar pada benda kerja lebih cepat daripada "mencetaknya" pada printer 3D.Preform yang dipolimerisasi kemudian dipanaskan dalam tungku dan memperoleh produk keramik yang mengandung 36% oksigen, 26% silikon, 33% karbon, dan 4% belerang.Selain tahan panas yang tinggi, produk ini juga sangat tahan lama - penulis membandingkan kekuatannya dengan struktur "sarang lebah" yang terbuat dari paduan aluminium. Menurut para ilmuwan, struktur kisi karena kekuatan tinggi dan beratnya yang rendah dapat digunakan dalam pembuatan "pesawat supersonik dan mesin jet."Source: https://habr.com/ru/post/id388745/

All Articles