Teman-teman, hari ini kami akan memberi tahu Anda bagaimana, di atas kepala kami, mesin membuat langkah diam sedikit maju, atau bagaimana basement Petersburg tiba-tiba mengembangkan garis pendingin.

Jadi, di setiap bangunan tua yang baru atau sudah direnovasi dengan baik, ada sistem pendingin udara sentral. Ini mempertahankan iklim mikro dan, bersama dengan sistem ventilasi, menyediakan suasana yang cocok untuk orang dan mesin.

Elemen kunci dari sistem tersebut adalah chiller.

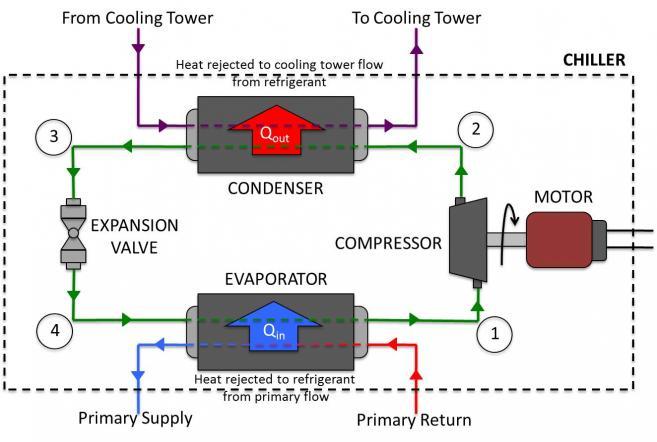

Chiller (Mesin pendingin air) - alat untuk mendinginkan cairan menggunakan kompresi uap atau siklus pendinginan penyerapan. Setelah pendinginan dalam chiller, cairan dapat disuplai ke penukar panas untuk mendinginkan udara (fan coil) atau untuk menghilangkan panas dari peralatan. Selama pendinginan cair, chiller menghasilkan panas berlebih, yang harus dihilangkan ke lingkungan.

Wiki - ChillerChiller berfungsi sebagai berikut:

1. Dalam sirkuit freon (hijau), freon gas memasuki kompresor, yang mengompresnya beberapa kali.

2. Freon terkompresi tetapi masih gas melewati kondensor, di mana suhu yang lebih rendah ditambahkan ke tekanan tinggi, akibatnya freon terkondensasi ke dalam fase cair (oleh karena itu, kapasitor disebut kondensor).

3. Freon cair melewati katup ekspansi termal, yang, sesuai dengan sinyal sensor, mengatur alirannya.

4. Freon cair memasuki evaporator, di mana ia menerima panas dari air yang bersirkulasi (itu berasal dari konsumen dingin, misalnya, AC kantor atau sistem pendingin mesin). Setelah menerima cukup banyak panas dari air, freon menguap, dan semuanya terulang lagi: air dari konsumen telah mendingin, dan freon terbang lebih jauh.

Skema

Skema unit pendingin ini sama tuanya dengan seluruh industri dan umat manusia tidak pernah menghasilkan sesuatu yang lebih halus. Semua siklus termal yang diketahui saat ini masuk ke dalam siklus Carnot. Jadi, seperti industri otomotif, "kulkas" bekerja pada perincian: kondensor, evaporator, kompresor, dll sedang diperbaiki.Selain itu, sejumlah kecil bagian ini memberikan jumlah sirkuit dan jenis mesin pendingin yang cukup besar, yang masing-masing menemukan bidang aplikasinya sendiri.

Dalam artikel ini kita berbicara tentang mesin-mesin besar yang dipasang di atap gedung perkantoran, pabrik, pusat data, dll. Mesin tersebut memiliki kapasitas mulai dari 0,5 MW hingga 2-3 MW. Lebih lanjut masuk akal untuk membangun menara pendingin penuh.

Dalam bentuk klasik, mesin ini terlihat seperti ini:

Di tingkat bawah kita melihat dua kompresor sekrup (hijau). Evaporator shell-and-tube terlihat di belakang kompresor (foto di bawah, dicat hitam). Di tingkat kedua adalah menara pendingin berbentuk V, yang memainkan peran sebagai kondensor. Yah, tentu saja, kabinet listrik dengan elektronika daya dan unit kontrol.

Dan sekarang kata pengantar.

Setahun yang lalu, Felzer menghubungi biro kami, yang pada saat itu berhasil memproduksi pendingin berbagai kapasitas, modifikasi, dan tujuan. Situasinya sedemikian rupa sehingga perusahaan memiliki banyak pesanan yang beragam, yang masing-masing perlu memilih mobil dari jalur yang ada dan sedikit "menyelesaikan" kontur, logam, dll. Komponen dipesan secara terpisah untuk setiap mesin, logam diproduksi sesuai dengan dokumentasi standar, tetapi harus disesuaikan.

Manajemen perusahaan memutuskan untuk mengembangkan lini pendingin yang akan mencakup berbagai pesanan terbesar, sekaligus mengurangi jumlah suku cadang unik untuk setiap alat berat menjadi nol, dan, tentu saja, agar terlihat bagus. Saya ingin memiliki sejumlah komponen standar yang tersedia, memilih apa yang saya butuhkan dan merakit model yang dipesan.

Departemen desain perusahaan sibuk. Jika Anda merekrut desainer baru, Anda harus terlebih dahulu melatih mereka dalam semua nuansa teknis, kemudian mengontrol proses desain, dan kemudian menempatkan mereka di tempat kerja atau memecat mereka. Diputuskan untuk melakukan outsourcing tugas ini kepada kami. Kebetulan kepala desainer dan CEO belajar dengan Profesor Barilovich

(Prof. Barilovich ) di Universitas Politeknik, sehingga topik tentang kulkas dan teknik panas secara keseluruhan lebih dari familier.

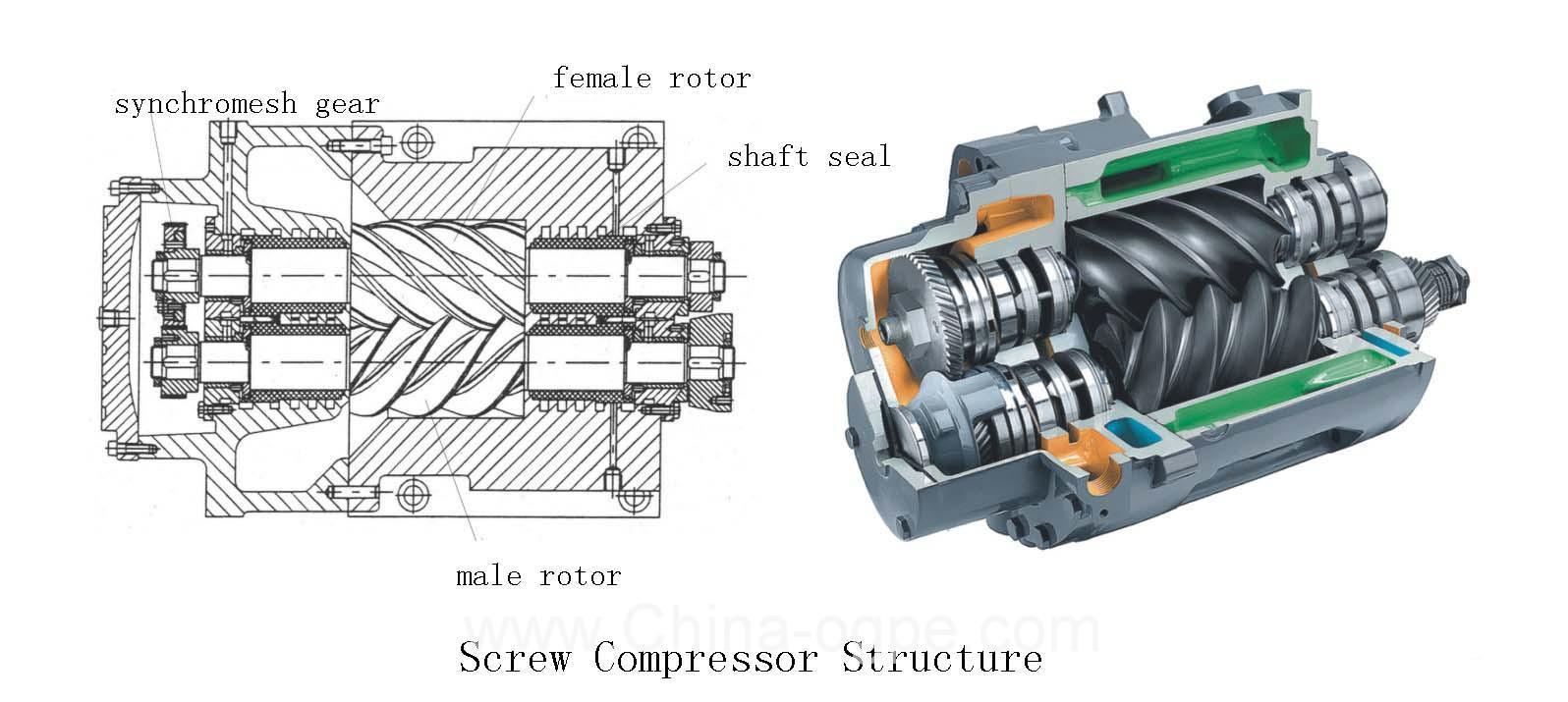

Biro kami, setelah memulai studi mendalam tentang topik tersebut, menemukan bahwa, pertama, ya, kompresor sekrup ada di mana-mana, dan, kedua, mereka sering dicadangkan untuk fasilitas penting, yaitu, mereka dipasang dua kali lipat.

Kompresor sekrup terlihat seperti ini:

Dan kerjanya seperti ini:

Semuanya jelas di sini: rotor berputar, menangkap volume gas, mendorongnya sepanjang sumbu, sementara ruang kerja berkurang secara geometris, mengompresi gas. Kekuatan kompresor tersebut diatur oleh geometri rotor dan kekuatan motor listrik yang menggerakkannya. Berbagai model tidak mencakup. Anda perlu menempatkan satu atau dua ditambah cadangan, sehingga tidak ada modularitas khusus untuk dibangun.

Apa alternatifnya?

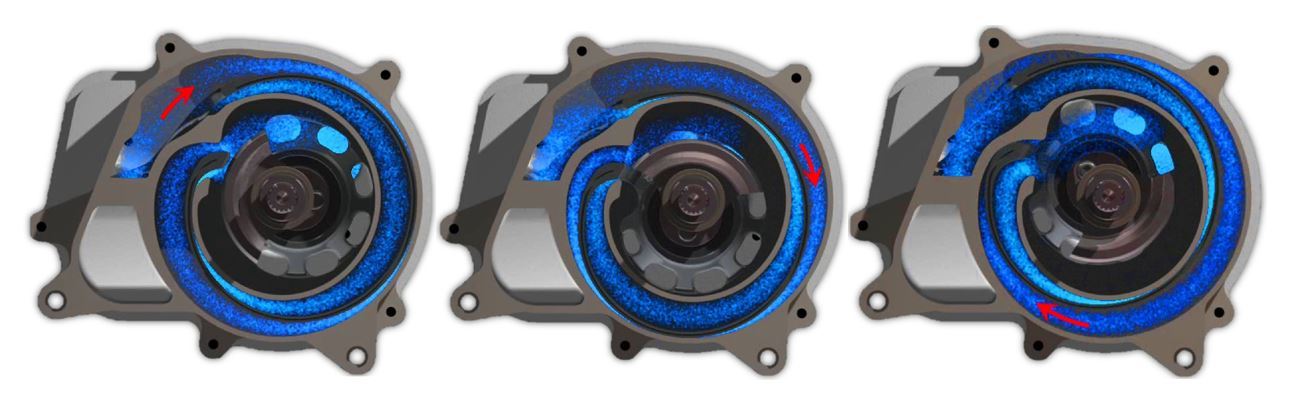

Gulir kompresor. Mereka bekerja dengan prinsip yang sama, hanya alih-alih sekrup mereka menggunakan spiral konsentris.

Satu spiral tetap diam, dan yang lainnya melakukan gerakan eksentrik tanpa rotasi, yang memastikan perpindahan media yang bekerja dari rongga hisap ke rongga pelepasan.

Wiki - gulir kompresor .

Skema kerja:

Kompresor tersebut digunakan untuk membangun mesin junior (dengan daya lebih rendah), kompresor digabungkan menjadi rakitan dua (duo), tiga (trio) dan empat (quatro) unit. Hal ini disebabkan oleh kenyataan bahwa kompresor yang paling kuat dibatasi oleh ketinggian spiral itu sendiri. Jika kekuatan motor listrik yang menggerakkan salah satu spiral dapat ditingkatkan, maka ada beberapa masalah dengan spiral itu sendiri. Helix dengan ketinggian yang lebih besar cukup sulit untuk diproduksi, dan ini disebabkan oleh sejumlah besar masalah dengan kekuatan, permesinan, kontrol, dll.

Untuk mesin dengan kapasitas 250 kW, perakitan kompresor seperti itu dapat digunakan, tetapi untuk mesin dengan kapasitas 1 MW, akan perlu untuk memaksa seluruh tingkat yang lebih rendah dengan rakitan kompresor, sehingga tidak akan ada ruang untuk evaporator, akan diperlukan untuk menumbuhkan mesin, tetapi tidak. Ada modularitas, tetapi itu tidak cukup untuk seluruh jajaran garis.

Tetapi tepat pada saat kami memulai pengembangan, hal yang menarik terjadi: Copeland (produsen kompresor gulir, divisi Emerson) mengumumkan berita bahwa mereka berhasil meluncurkan produksi gulungan kapasitas besar, apalagi, jika kompresor yang lebih tua dulunya 30 tenaga kuda Pasukan, sekarang - 60 tenaga kuda (

halaman Copeland tentang kompresor 60hp ).

Dan kemudian kami menyadari: ini dia! Koordinasi aktif dengan desainer pelanggan, perhitungan awal dan perkiraan tata letak dimulai.

Salah satu argumen utama yang mendukung keputusan ini adalah masalah redundansi. Jika mesin dengan kompresor sekrup memerlukan redundansi, maka kompresor yang sama dipasang, dan ini, omong-omong, adalah salah satu komponen pendingin yang paling mahal. Dalam kasus kami, dimungkinkan untuk memesan lebih sedikit kompresor, seperti probabilitas kegagalan salah satu dari dua kompresor sekrup lebih tinggi daripada probabilitas kegagalan enam dari dua belas kompresor pada saat yang sama.

Bersama dengan manajemen pelanggan, mereka memutuskan untuk melakukan hal itu, dan saluran AirPlus secara bertahap mulai dilahirkan. Di sini, ternyata menjadi bantuan yang baik bahwa Felzer menerima pesanan untuk chiller kapasitas yang jatuh ke dalam jajaran lini kami, jadi ada peluang bagus untuk "memutar kembali" dokumentasi desain kami dalam kondisi produksi nyata.

Di sini kita akan membuat pernyataan bahwa koneksi dengan produksi hanya melalui skype, pabrik itu sendiri berlokasi di Riga berdasarkan Riga Carriage Repair Plant (RVR). Kami memiliki daftar peralatan produksi, satu set direktur teknis "Wishlist", visi desainer pelanggan dan banyak cerita tentang

bagaimana melakukannya .

Rutinitas dimulai untuk kami: chiller dibangun, kami menerima umpan balik, membuat penyesuaian pada dokumentasi desain.

Gagasan garis kami bukanlah hal baru. Kami menumbuhkan chiller dari mesin termuda ke yang lebih tua dengan memperpanjang mesin. Di sini perlu untuk menangkap keseimbangan antara panjang lembar standar, bidang kerja mesin bending, dimensi wadah pengangkutan, kekuatan seluruh struktur dan faktor lainnya.

Sebuah mobil uji dibangun dan dikirim, setelah itu pesanan datang untuk dua mobil yang paling kuat di barisan. Itu yang kami khawatirkan, bahwa mereka akan bengkok ketika melintasi, bahwa frame akan "memutar sekrup" dan sebagainya. Tentu saja, kami membuat perhitungan yang diperlukan, tetapi bahkan pemodelan elemen hingga yang paling akurat tidak selalu memberikan hasil yang menggambarkan situasi sebenarnya.

Mobil-mobil ini adalah:

Tingkat pertama dipasang: rakitan kompresor, dua evaporator plat terlihat

Pipa menara pendingin disolder:

Komponen-komponen kabinet kontrol dipasang:

Perakitan mesin:

Epilog.

Untuk kekecewaan kami, kami mendapati bahwa kami bukan perintis di bidang ini. Banyak perusahaan yang memiliki blok R&D yang besar sudah di denyut nadi dan telah merilis garis yang sama atau memperluas yang lama hampir sejajar dengan kami. Tapi bagaimanapun juga, ternyata cukup menyenangkan berada di garis depan.

→

Halaman dengan foto di situs web biro FORMA→

Halaman dengan karya lain di bidang industri