Pendahuluan, Latar Belakang

Saya ingin berbicara tentang proses merancang dan membuat mesin pengerjaan kayu. Jelaskan proses itu sendiri, dalam kompleks, dengan semua nuansa, dengan sisipan kecil dengan spesialisasi di masing-masing cabang pengetahuan yang terkena dampak (desain, konstruksi, teknik listrik, manufaktur, dll.). Tanpa memperdalam emosi dan proses yang berlebihan, dan, pada saat yang sama, tanpa fakta dan teori ilmiah yang kering. Saya fokus pada presentasi populer dan ilmiah, tetapi bukan tanpa detail dan pendapat subyektif)

Latar belakangnya adalah ini: pada suatu waktu saya terlibat dalam pengerjaan kayu dan saya perlu menggiling dan dengan lancar mengeluarkan permukaan melengkung pada benda kerja yang terbuat dari kayu keras. Saya memulai perjalanan ini dengan file dan gergaji besi, tetapi segera menyadari bahwa tenaga kerja manual hanya baik di sekolah, dan untuk produksi perlu menggunakan energi listrik.

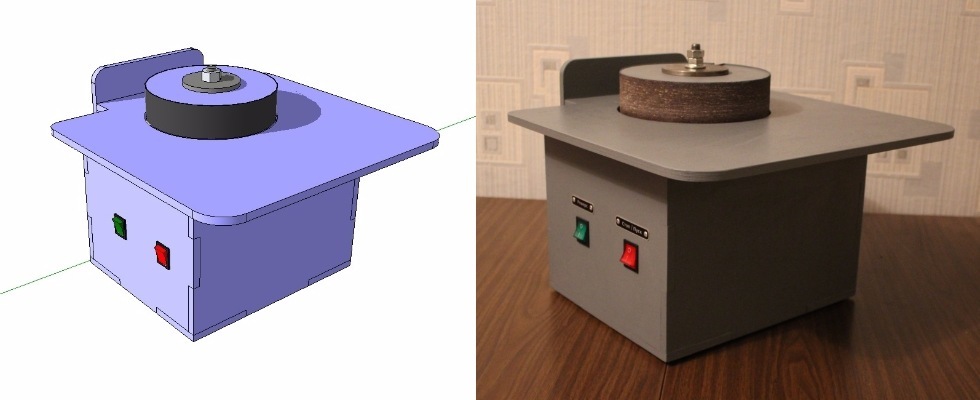

Untuk mesin pertama seperti itu, saya bekerja dengan seorang kerabat di garasi, saya melakukan yang kedua sendiri, sekarang saya hadir untuk Anda implementasi ketiga dari produk ini.

Tujuan mesin, fitur operasi

Mesin tersebut dirancang untuk operasi dasar dan tambahan pada permukaan gerinda produk kayu, plastik, dan logam non-ferro dalam produksi dan dalam kehidupan sehari-hari. Dan secara sederhana - drum (dengan kulit gerinda menempel) berputar, dan dengan membawa dan memutar benda kerja ke sana, Anda bisa mendapatkan apa yang dibutuhkan. Kehadiran meja (adonan untuk tangan dan benda kerja) memungkinkan Anda untuk menghapus setidaknya 0,05 - 0,1 mm per lintasan. Atau, jika Anda membutuhkan take-off besar - Anda menekan lebih keras - kami lepas landas hingga 0,6 - 1 mm per pass (misalnya, pohon seperti ek, maple). Tingkat umpan sama pentingnya.

Dalam operasi - lebih mudah untuk mencobanya sendiri daripada menggambarkannya dengan kata-kata. Dibandingkan dengan peralatan pertukangan lainnya, jenis mesin ini cukup aman (milling cutter, circular saw): semua gerakan mudah dikontrol, ada dukungan untuk benda kerja, saya akan makan relatif kecil, tidak ada bagian yang berputar tajam.

Persyaratan dan Batasan

Kami menempatkan

persyaratan berikut untuk produk akhir:

- Mesin harus bergerak dan sekecil mungkin. Pemindahan peralatan dari satu tempat ke tempat lain, bergerak - semua faktor ini mengedepankan minimalisasi bobot dan dimensi.

- Penghapusan debu harus ada dalam produk “out of the box”. Ketika menggiling, debu halus terbentuk, yang sama sekali tidak baik untuk kesehatan. Untuk mengimplementasikan item ini, desain menyediakan ekstraksi paksa debu melalui celah antara disk dan desktop. Di belakang ada lubang untuk menghubungkan selang standar dari penyedot debu.

- Tenaga mesin harus memadai untuk menggiling produk berukuran kecil dan menengah. Peningkatan tenaga mesin yang tidak beralasan akan menyebabkan peningkatan karakteristik massa-dimensi mesin. Kami mengambil motor fase tunggal dengan daya 250 watt.

- Mendaratkan pahat pada poros motor VS Isolasi drive dan pahat. Semua sama, produk kami lebih terkait dengan rumah tangga (daripada alat profesional), tenaga mesin rendah - karena itu, kita dapat dengan aman memilih skema dengan pendaratan alat pada poros mesin. Meskipun pemisahan drive dan alat dapat segera memberikan bonus dalam bentuk menyesuaikan kecepatan rotasi (melalui katrol) dan mengurangi getaran. Tapi ini akan mengarah pada desain, pembuatan dan perakitan yang lebih mahal dan lebih rumit.

- Penggunaan ergonomis. Meja tidak boleh terlalu besar dan, pada saat yang sama, tidak terlalu kecil. Ketinggian permukaan kerja penting (jika Anda menggiling lebih dari 20-30 menit per hari). Karakteristik dipilih secara individual.

- Pencahayaan area kerja harus ada, cahaya harus di atas. Plafon harus dapat bergerak dan diperbaiki dalam batas yang luas.

- Drum harus diganti, dengan kemungkinan yang mudah untuk mengganti sabuk pengamplasan.

- Membalikkan Drum harus memutar searah jarum jam dan berlawanan arah jarum jam (diperlukan untuk kenyamanan bagian penggilingan).

Sedikit tentang langkah-langkah pemodelan dan pengembangan komputer

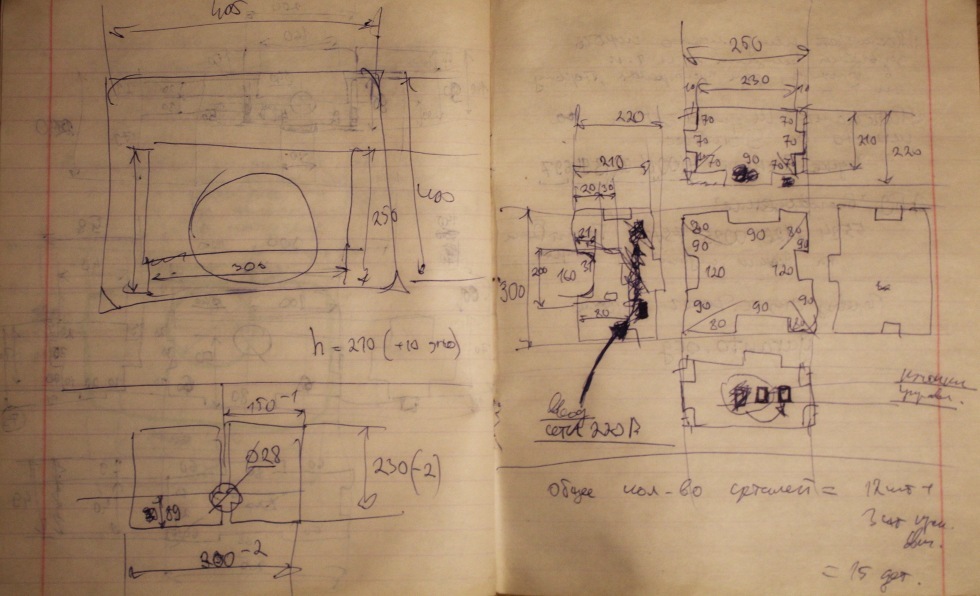

Membuat gambar bagian untuk memindahkannya ke pekerjaan adalah tahap terakhir dari pekerjaan. Awalnya, saya berpikir untuk waktu yang lama tentang produk, "memelintir" di kepala saya, menyusun elemen, dll. Kemudian muncul tahap kertas - garis besar skema, sketsa, sketsa. Saya sedang mempertimbangkan kemungkinan untuk menyadari segala sesuatu yang ditarik, dikerjakan ulang - dan seterusnya dalam lingkaran. Kemudian muncul tahap gambar kerja dengan dimensi nyata (masih di atas kertas). Sekali lagi, perlu untuk mengoordinasikan dan memperhitungkan semua dimensi dan detail di antara mereka sendiri. Ini adalah tahap yang paling sulit. Karena tidak ada model komputer, semuanya ada di kepala - kesalahan memang ada.

Kemudian semuanya lebih sederhana: dalam program CAD 2D, saya menggambar detail untuk pemotongan, penggilingan, pembalikan laser, dll. Saya menggunakan DraftSight - program ini gratis untuk penggunaan non-komersial dan memiliki fungsi AutoCAD hampir penuh untuk menggambar 2D + menyimpan file dalam format * .dxf, * .dwg.

Menggambar pada tahap ini adalah karya paling sederhana tanpa sedikit kreativitas, Anda hanya perlu berhati-hati dan akurat dalam ukuran input. Saya menggambar beberapa gambar setiap bagian di atas kertas - lebih mudah dan lebih cepat. ESKD Saya tidak mengamati (dan saya tahu hanya sebagian), tetapi turner, sebagai aturan, mengerti dan melakukan semua yang diperlukan :)

Saya menyadari kesederhanaan dan kelalaian yang berlebihan dalam persiapan dokumentasi. Saya akan melakukan perubahan pada proses ini.

Setidaknya saya berencana membuat model perakitan produk dalam program pemodelan 3D. Visualisasi awal produk jauh lebih sederhana, lebih cepat dan lebih murah daripada membuat prototipe dan membuat penyesuaian pasca-factum.

Saya mencoba banyak program (gratis) dan memilih SketchUp. Anda dapat dengan cepat membuat prototipe di dalamnya (dengan dimensi yang tepat): lihat hasilnya, putar produk dalam 3D, periksa kesalahan, dll. Ya, ini bukan pemodelan yang solid, tetapi hanya kerangka pesawat, tetapi pada tahap ini sudah cukup bagi saya. Analog terdekat (dari gratis) adalah FreeCAD, tetapi program ini masih dalam pengujian beta.

Secara umum, pendekatan yang paling menjanjikan adalah membuat model 3D solid-state, dan kemudian - kami mendapatkan gambar, bagian, bagian, beban uji, dll. Tetapi segala sesuatu memiliki waktu sendiri, perlu tumbuh dewasa ini (memiliki waktu dan energi untuk belajar, untuk melakukan proyek besar pada prinsip ini).

Misalnya, di mesin ini saya membuat kesalahan di dua tempat (tidak kritis) ketika memesan milling plywood. Kedua kesalahan cepat diperbaiki, tetapi saya menyadari bahwa perlu menguasai perakitan awal bagian dalam 3D (untuk menghindari fenomena seperti itu di masa depan dan menyederhanakan pekerjaan saya).

Proses pembuatan

Saya sudah memiliki mesin dan drum (sisa dari versi sebelumnya dari mesin ini). Saya segera memesan kayu lapis (melalui email, detail dikirim melalui layanan pos - saya membawa kotak itu ke kantor terdekat).

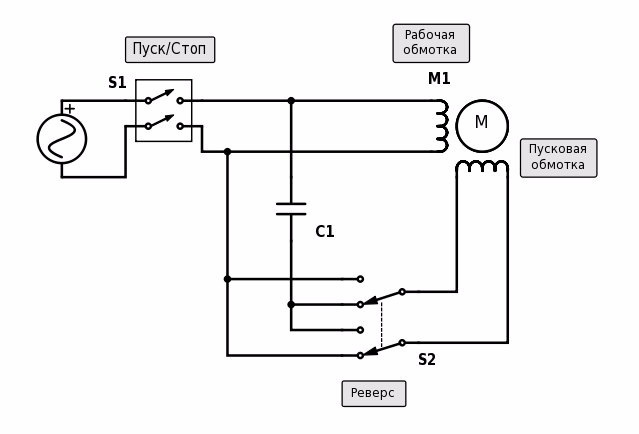

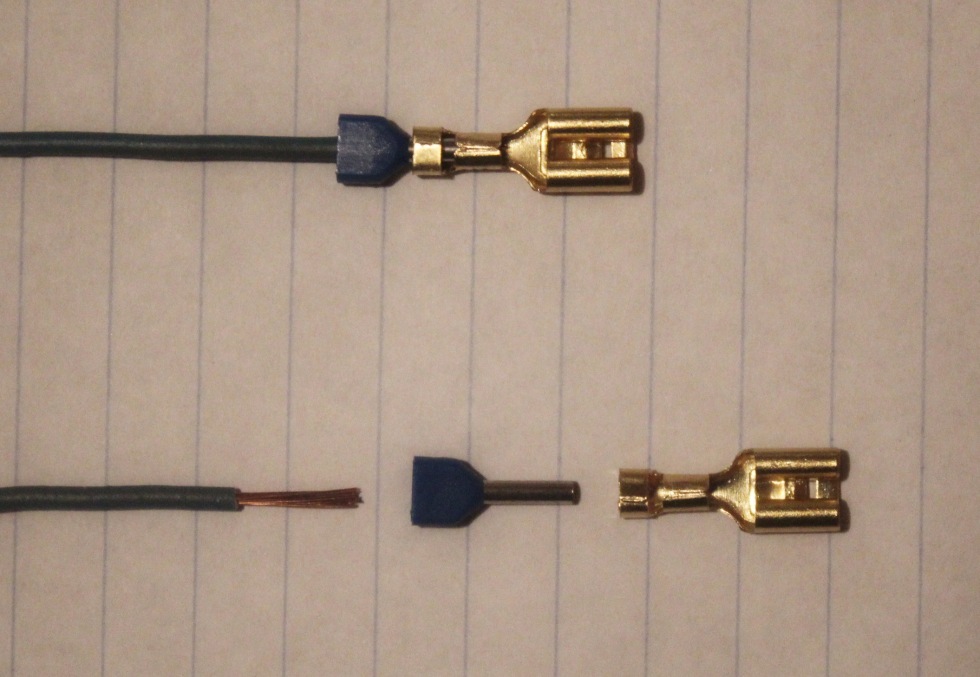

Bagian listrik - sesuatu dalam persediaan, sesuatu yang dibeli di pasar. Semua alat tersedia. Saya menggambar diagram, memotong kabel, berkerut, mengumpulkan semuanya, memeriksa - itu berfungsi, ternyata, itu beralih. Koneksi kabel dan tombol semuanya dapat dilepas, tikungan disolder dan dikerutkan. Pada awalnya saya menyolder kabel ke tombol, tetapi kemudian saya beralih ke konektor mobil - lebih mudah dalam pemasangan dan pengoperasian.

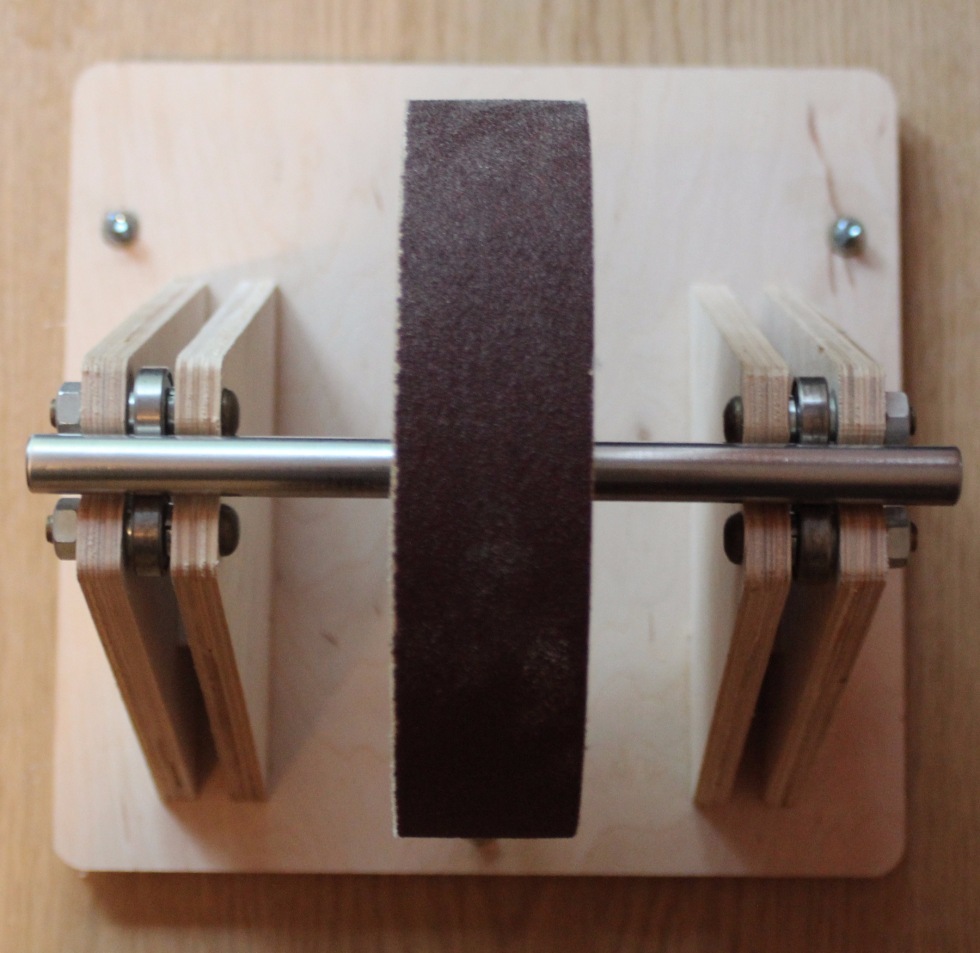

Drum membutuhkan keseimbangan. Jika tidak seimbang, mesin secara harfiah akan "melompat" di sekitar meja ketika dihidupkan. Untuk operasi ini, saya memiliki perangkat terpisah.

Kerugian dari desain ini adalah bahwa mesin "erat" terpasang di badan mesin. Tapi, bantalannya dilumasi, mesinnya andal, ada lubang untuk pendinginan dalam case - mari berharap untuk operasi jangka panjang dari produk.

Sekarang, tentu saja, saya sudah akan membeli motor asinkron industri: mereka memiliki "flens" dan "paw" secara default, dan rotor di dalamnya seimbang lebih baik daripada di motor dari mesin cuci.

Sebagai opsi tambahan, saya ingin meletakkan kipas pendingin dalam kasing (dari komputer, pada 5-12 Volt). Tapi kemudian dia meninggalkan usaha ini - akan perlu untuk memasukkan catu daya dan memotong lubang untuk kipas dalam case, membuat tombol power untuk itu, dll.

Saya juga tidak memasukkan relay termal untuk melindungi mesin RT-10.

Juga (secara teoritis) penerangan tempat kerja juga dapat didukung dari catu daya tunggal yang terletak di badan mesin. Ini akan menyulitkan rangkaian dan pemasangan listrik (bersama dengan relai dan kipas), tetapi secara dramatis meningkatkan tingkat produk, dan profesionalisme pengembangan. Sebagai lampu penyegaran, seseorang dapat memilih rumah tangga atau industri (36 volt ada lampu) misalnya. Lampu latar LED memohon, tapi saya lebih dekat ke lampu pijar konvensional (spektrum). Pilihan sistem pencahayaan adalah topik terpisah untuk diskusi.

Untuk menghubungkan penyedot debu ada lubang khusus dengan diameter 40 mm di bagian belakang kasing. Yaitu dimungkinkan untuk menghubungkan pipa D40 mm secara langsung atau selang dari penyedot debu rumah tangga D32 mm melalui adaptor. Yaitu bahkan pada tahap desain, standar digunakan untuk memilih diameter lubang untuk menghubungkan sistem ekstraksi debu.

Majelis - mekanik

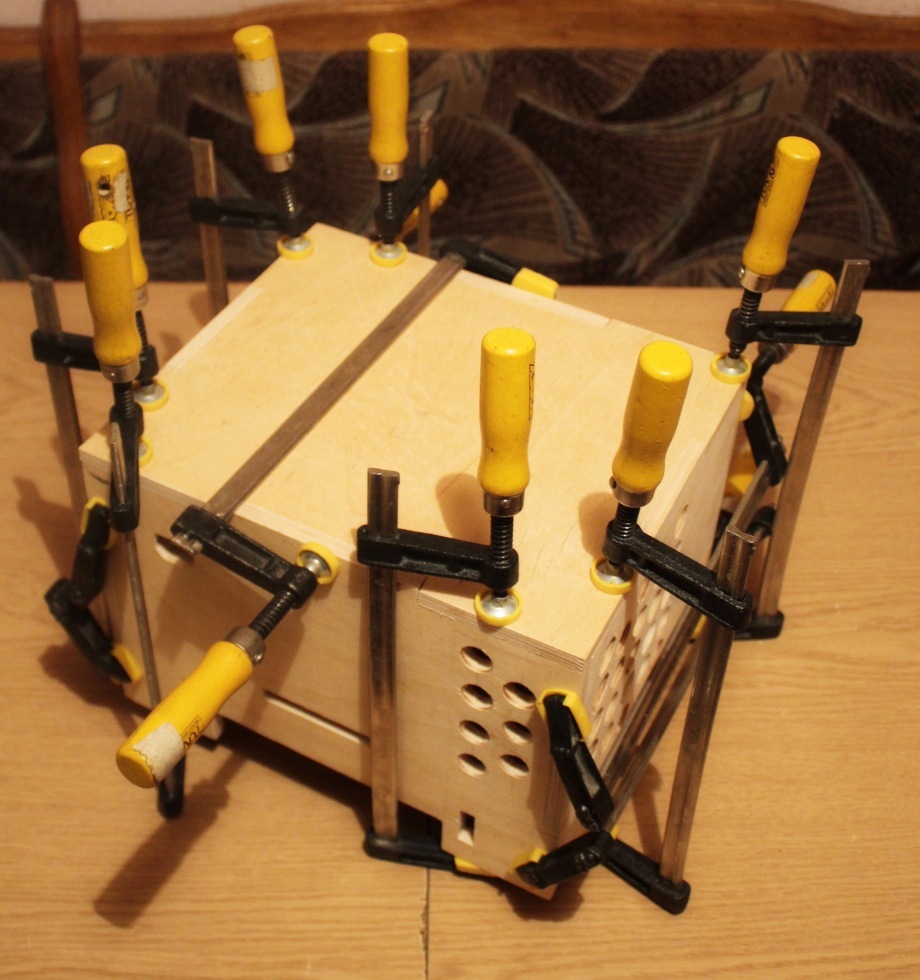

Kami merekatkan kasing dari potongan plywood kosong.

Kami memasang kotak pengumpul debu. Penyedot debu akan menyedot udara melalui celah antara drum dan meja kerja. Secara teoritis, debu yang terbentuk selama penggilingan akan dihilangkan bersama dengan udara.

Listrik terpasang di perumahan.

Kami menyeimbangkan drum gerinda pada perangkat khusus.

Bantalan digunakan untuk memberikan putaran poros penyeimbang.

Penyeimbangan dilakukan dengan membuat lubang di badan cakram.

Semua bagian siap untuk dicat.

Hasil yang dihasilkan.

Saya punya nameplates dengan mnrt. prasasti. Saya menggunakannya di mesin ini (diinstal dengan paku keling). Ternyata cukup bagus dan informatif.

Di bagian belakang rumah Anda dapat melihat soket untuk kabel daya standar dan lubang (dengan selongsong pipa dipasang) untuk penyedot debu.

Perakitan - Listrik

Kami menggambar diagram sirkuit.

Kami memotong kabel, memotong ujung dengan benar.

Kami menggunakan alat khusus.

Menyatukan semua komponen.

Semuanya terpasang di perumahan.

Menguji di tempat kerja

Pengujian perangkat menunjukkan penghilangan debu yang cukup baik selama penggilingan. Mesin memanas, tetapi tidak banyak, sebagaimana mestinya. Bidang drum tegak lurus terhadap meja (tidak lebih dari beberapa derajat). Mesin ini cukup mobile dan mudah dibawa. Itu tidak mungkin untuk menghentikan drum dengan menekan benda kerja terhadapnya (saya tidak menekan dengan keras). Getaran mesin selama operasi minimal (tetapi masih ada).

Menerima hasil

Hasilnya, kami memiliki mesin dengan

karakteristik berikut:

- berat: 8,5 kg

- dimensi keseluruhan (PxLxT): 400x300x350 mm

- daya motor: 250 W (50 Hz, 220 V)

- diameter gerinda drum: 182 mm

- penggilingan kecepatan linier. kaset: 13,5 m / s

- output untuk menghubungkan pengumpul debu: +

- drum yang bisa dilepas (dengan kemungkinan mengganti amplas penggiling): +

- pembalikan bagian rotasi tipis. drum: +

Kerugian , kemungkinan perbaikan:

- pencahayaan area kerja

- mesin pendingin paksa

- pemasangan relai termal untuk melindungi motor

- bagian tipis dipertukarkan. drum dengan diameter berbeda

- penyesuaian kecepatan alat

- untuk membatasi start mesin spontan dalam situasi ketika daya "menghilang dan muncul kembali"

Kesimpulan dan Kesimpulan

Mendesainnya sekaligus sulit dan sederhana. Membuat benar-benar berkualitas tinggi, pemikiran dan bekerja dalam detail produk adalah proses yang panjang dengan banyak iterasi (pengulangan).

Saya akan senang mendengar pikiran, komentar, saran Anda.