Hari baik untuk Anda, Geeks dan simpatisan yang terkasih! Publikasi ini merupakan kelanjutan dari deskripsi desain printer 3D buatan saya. Sumbu Z adalah salah satu simpul printer yang paling kontroversial. Apa yang harus dipilih - akurasi tertinggi atau penskalaan yang baik? Pindahkan sumbu X atau desktop printer? Dua pendekatan - dua solusi.

Saya tidak dapat melihat printer 3D pertama tanpa ngeri: desainnya tidak matang, banyak komponen yang melanggar spesifikasi teknis, karena fluktuasi umum, penyesuaian konstan diperlukan, perbaikan kecil, bidang kerja kecil. Saya memutuskan untuk menyelesaikan masalah kontradiksi internal hanya dengan melintasi

landak dengan desain mesin penggilingan portal dan printer 3D.

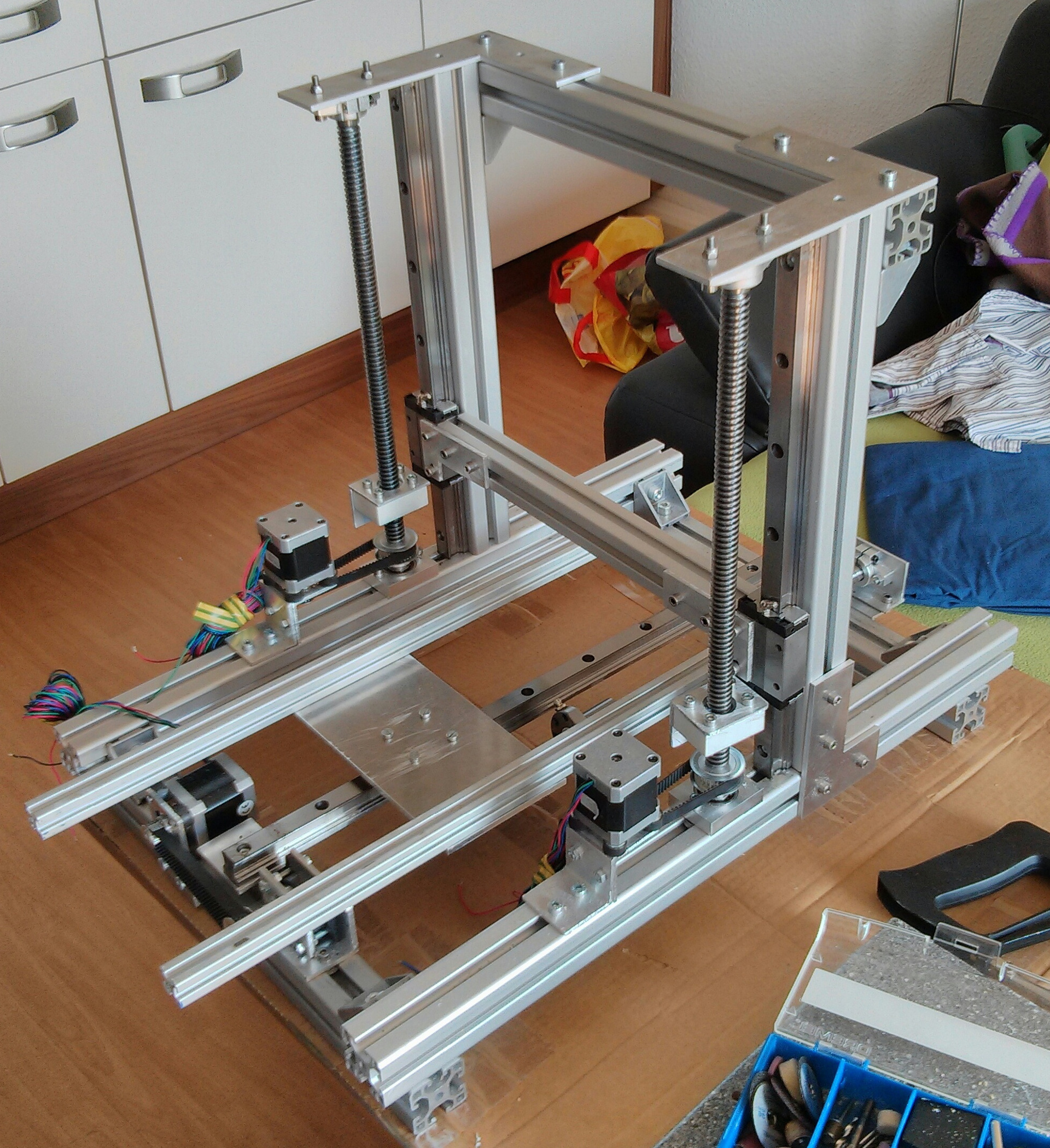

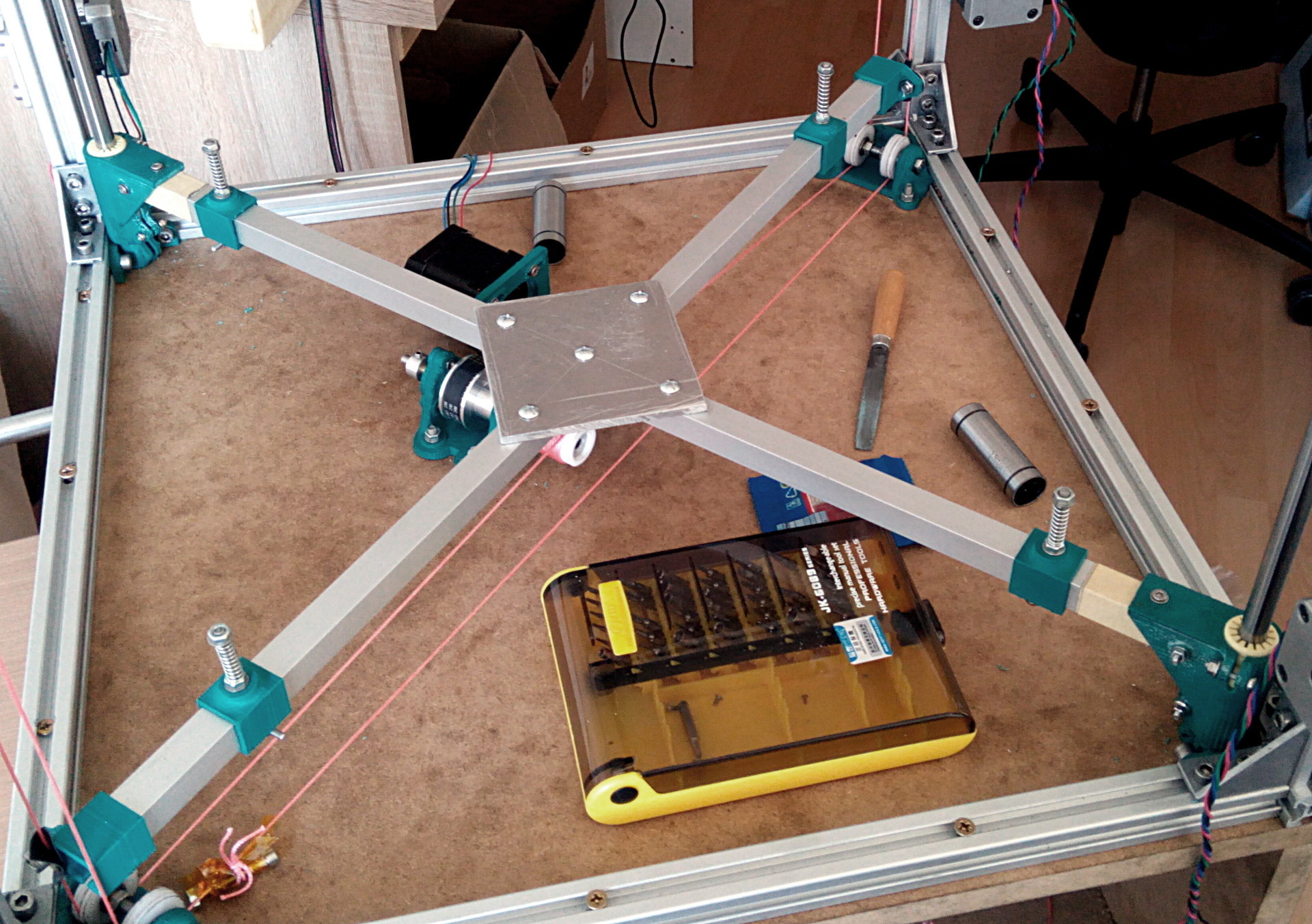

Kerangka monster 3D dirancang dan diputar bersama-sama:

Ini terdiri dari profil struktural aluminium empat puluh milimeter yang dihubungkan oleh sudut tebal 45x45 dan baut M8. Desain ini memiliki dimensi 60x40x40 cm dan benar-benar tak tergoyahkan selama pengoperasian normal printer. Ukuran platform kerja adalah 45x22 cm, dengan ketinggian maksimum objek 28 cm.

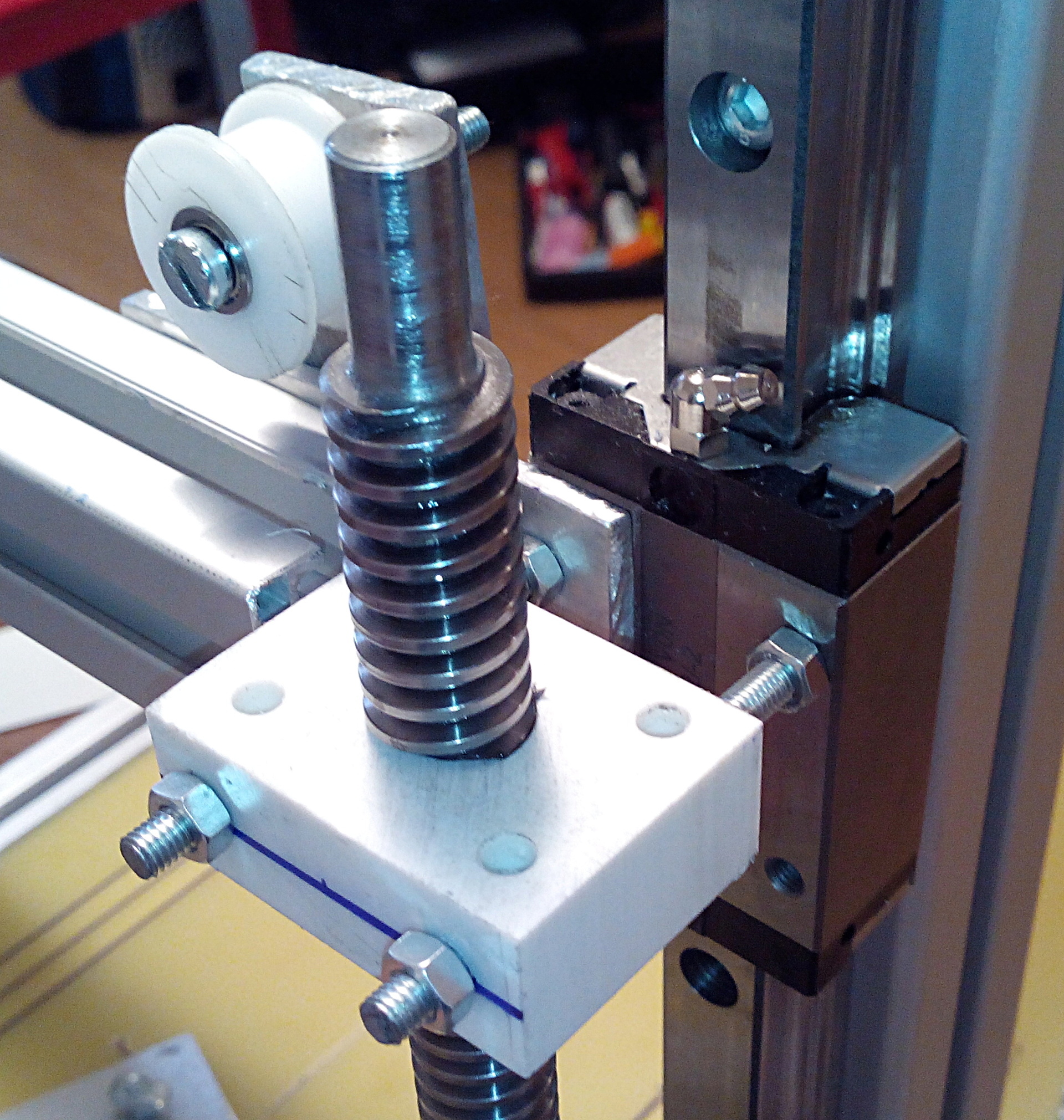

Sumbu Z dibentuk oleh dua ban linear dua puluh milimeter yang disusun secara vertikal dengan gerbong presisi. Gerbong digerakkan oleh sekrup trapesium presisi yang dipasang pada bantalan kontak bersudut. Setiap sekrup digerakkan oleh motor stepper melalui penggerak sabuk 3: 1. Ujung atas sekrup diputar dan dimasukkan ke dalam semak-semak jarum sehingga perpindahan aksial sekrup di selongsong mencegahnya macet selama ekspansi termal. Saya menggunakan mur polimer untuk sekrup: tidak ada kecepatan / beban tinggi, dan mur polimer tidak terlalu menuntut pelumasan dan lebih mudah dipasang. Dalam desain ini, meningkatkan ketinggian model disediakan dengan menaikkan sumbu X di atas tabel, dan sumbu Z digunakan sebagai dukungan bergerak untuk sumbu X.

Pekerjaan video:

Sumbu ini berfungsi tanpa masalah hingga membongkar bagian printer ini.

Kerugian dari solusi ini:

1. Harga. Komponen presisi mahal.

2. Kompleksitas desain

3. Skalabilitas yang buruk.

Ketika saya mulai membangun printer kedua, pengalaman dan kekikiran berpartisipasi dalam menciptakan desain bersama dengan keinginan bawaan untuk menempuh jalan mereka sendiri, tanpa mengharapkan bantuan dari alam.

Dengan demikian, printer baru itu menjadi tidak hanya lebih sederhana, lebih cepat, lebih fleksibel, dapat diandalkan dan dirawat, tetapi juga jauh lebih murah.

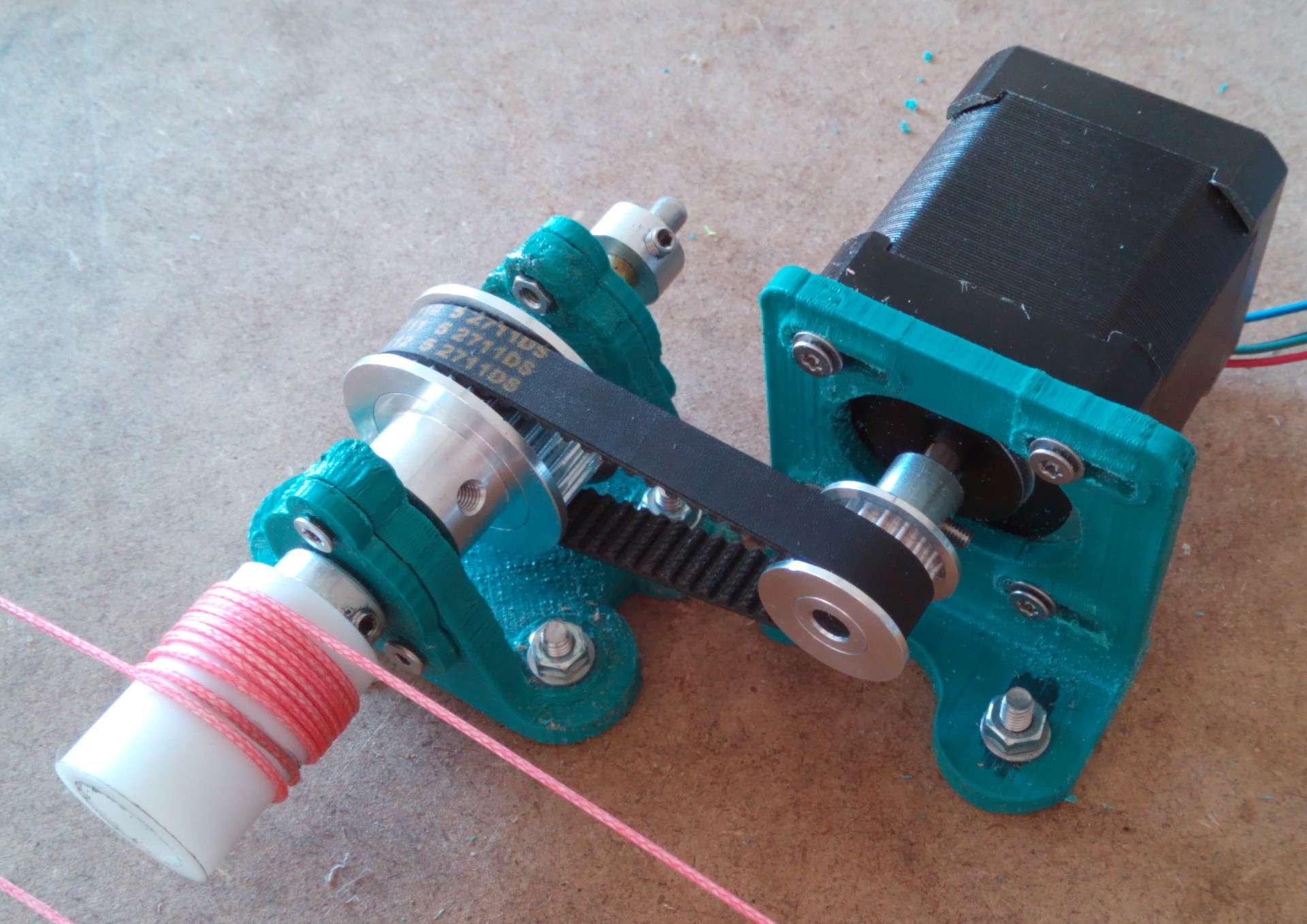

Untuk sumbu Z printer baru, itu bukan sekrup drive yang dipilih, tetapi struktur kabel mirip dengan winch crane kargo. Ini terdiri dari mekanisme penggerak aktual dengan roda reduksi sabuk dan dua blok tempat seluruh massa berada pada sumbu Z.

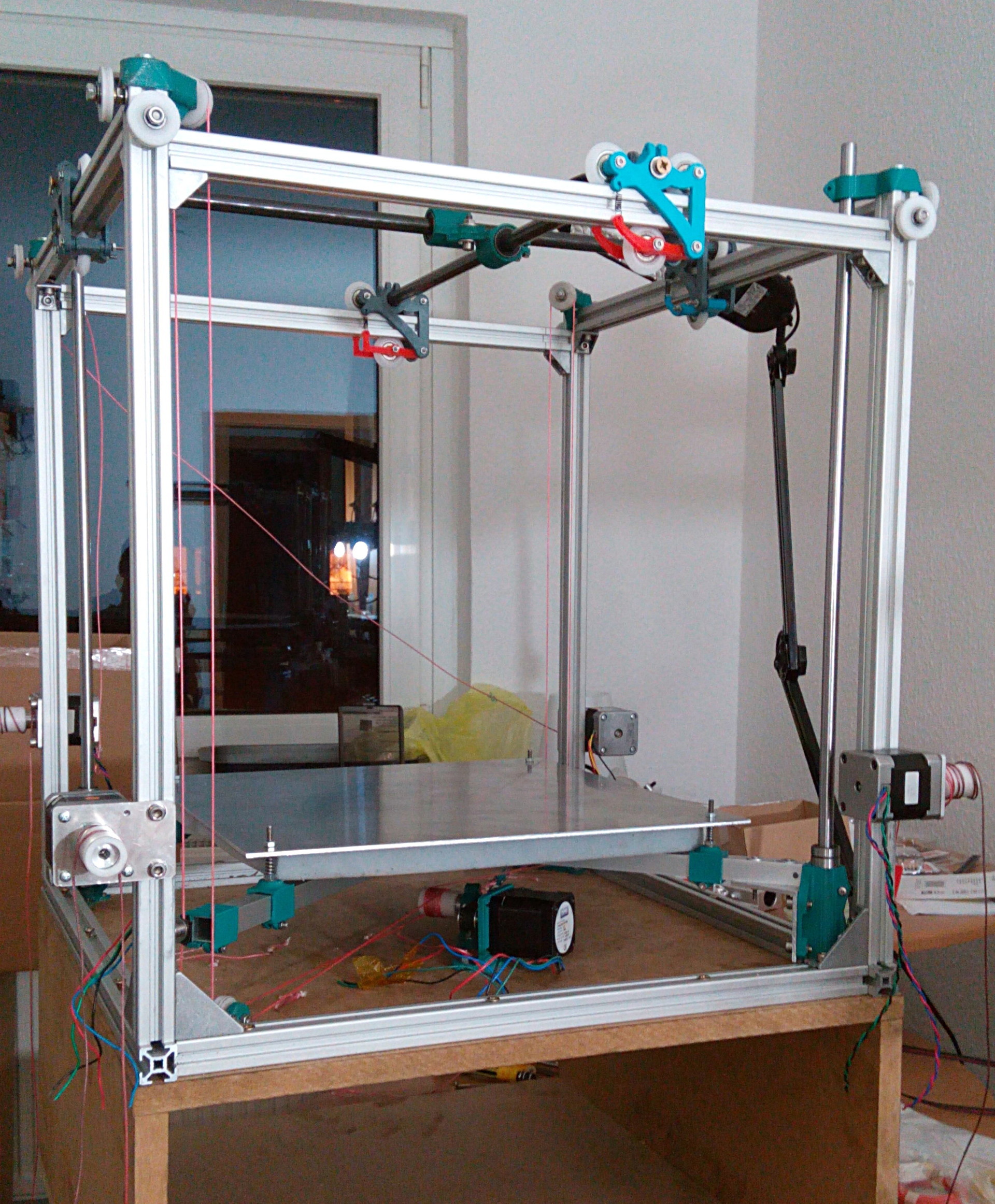

Ini foto printer secara keseluruhan:

Untuk kestabilan orientasi spasial, dua ban baja bulat 10 milimeter bertanggung jawab untuk bantalan berpasangan polos dari gerakan sinter bronze.

Dalam dua video berikut, Anda dapat mempertimbangkan desain winch, tidak ada yang rumit:

Bingkai sumbu Z: konstruksi sederhana dan ringan.

Perhitungan daya: Drive drum memiliki radius 10 mm. Karenanya, torsi 0,3 Nm (motor Nema 17 konvensional) pada tuas 10 mm akan menjadi 30 N. Gigi sabuk dengan rasio gigi 2: 1 menggandakan angka ini.

Sebagai akibatnya, gaya maksimum yang dapat dikembangkan winch ini adalah sekitar 60 Newton, masing-masing, massa maksimum sumbu Z, bersama dengan massa meja dan objek, tidak boleh melebihi 6 kg saat istirahat.

Sekarang kita akan menentukan akselerasi dan kehilangan pengereman dari sumbu Z: untuk mempercepat 1 kg massa dengan akselerasi 1 m / s², perlu untuk menerapkan gaya 1 Newton. Faktanya, akselerasi 1 m / s² untuk sumbu Z sudah cukup, dan setiap kilogram yang dipercepat akan dikenakan biaya 1 N dari gaya yang diberikan.

Elemen terberat dalam desain adalah tabel dipanaskan, ini adalah pelat duralumin 350x350x3 mm dengan berat 980 gram dengan elemen pemanas terpaku dengan total 150 gram.

Elemen struktural yang tersisa, termasuk isolasi termal dari Basotect, beratnya sekitar 900 gram.

Berat total struktur adalah sekitar 2030 gram, yang, ketika dibulatkan, akan membutuhkan 21 N untuk memegang dan lain 2,1 N untuk akselerasi. Total, sekali lagi pembulatan ke nilai-nilai besar, 24 N.

Jika kita menambahkan model kilogram ke massa sumbu Z, maka diperlukan 34 N, yaitu

lebih dari setengah daya pengenal winch. Tampaknya desainnya mubazir. Tetapi iblis, seperti biasa, ada dalam perinciannya. Faktanya adalah bahwa untuk mencapai torsi maksimum, arus maksimum harus mengalir melalui belitan motor, yang pasti akan menyebabkan overheating dan kegagalan prematur.

Untuk alasan ini, saya mendesain desain dengan kondisi margin daya yang besar, dan secara eksperimental memasang arus motor sedikit lebih dari yang diperlukan. Motor dipanaskan hingga 50-60 ° C, yang cukup dapat diterima sesuai dengan spesifikasi teknis.

Dalam video ini, winch dengan mudah menyulap sumbu Z tanpa desktop, tetapi dengan dua gulungan filamen seberat 1.300 gram:

Jadi, masalah kekuasaan teratasi. Sekarang mari kita bicara tentang akurasi. Mengingat parameter komponen winch dan motor, dengan loncatan mikro 1/16 dimungkinkan untuk memindahkan sumbu Z dengan peningkatan 0,02 mm. Sekarang pertimbangkan masalah akurasi dalam winch dengan lilitan satu lapis kabel. Jari-jari drive drum dalam desain saya adalah 10 mm, masing-masing, keliling saat belitan adalah 62,8 mm. Untuk menaikkan sumbu Z sebesar 44 cm, diperlukan sekitar tujuh putaran. Saat menggunakan kabel dengan ketebalan 1 mm, perpindahan aksial belitan akan menjadi 7 mm. Dalam hal ini, perubahan jarak dari titik kontak kabel dengan drum ke blok dukungan yang lebih rendah.

Mari kita hitung seberapa buruk semuanya: drum penggerak terletak di tengah salah satu diagonal persegi yang dibentuk oleh bagian bawah printer. Karenanya, drum dilepas dari masing-masing blok penyangga bawah sebesar 320 mm. Menggunakan perhitungan sederhana, ternyata saat tabel dipindahkan 440 mm, geometri drive akan berubah sebesar 0,077 mm.

Sekrup trapesium berkualitas tinggi memberikan akurasi dari 0,07 hingga 0,4 mm pada jarak seperti itu. Sederhananya, mereka tidak memberikan perolehan yang signifikan dalam akurasi. Jika karena alasan tertentu Anda perlu mencetak model dengan ketinggian lebih dari 44 cm, Anda hanya perlu meningkatkan diameter drive drum secara proporsional (untuk mempertahankan sedikit putaran yang diperlukan untuk menggerakkan sumbu) dan rasio roda gigi dari gearbox (untuk mempertahankan beban pengenal pada motor). Pada saat yang sama, biaya mekanisme tidak meningkat secara signifikan, tidak seperti desain dengan sekrup drive.

Salah satu objek uji:

Sebagai kesimpulan, saya dapat mengatakan: meskipun pengalaman adalah turunan dari kesulitan yang diatasi dan kesalahan yang dibuat, kadang-kadang proses memperolehnya memberikan lebih banyak kesenangan daripada hasil yang dicapai.

Model 3D tidak akan, karena saya tidak dapat menemukannya di disk.

Diterbitkan di bawah lisensi WTFPL.

Nah, dan tradisional: Selamat bersenang-senang!